Полупроводниковая кремниевая пластина

Номер патента: U 1188

Опубликовано: 30.12.2003

Авторы: Белоус Анатолий Иванович, Емельянов Виктор Андреевич, Зеленин Виктор Алексеевич, Сенько Сергей Федорович

Текст

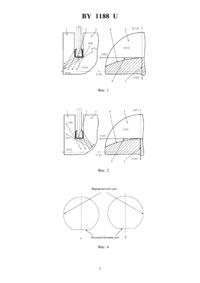

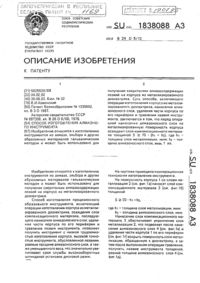

(71) Заявитель Научно-исследовательское конструкторско-технологическое республиканское унитарное предприятие Белмикросистемы(72) Авторы Сенько Сергей Федорович Зеленин Виктор Алексеевич Емельянов Виктор Андреевич Белоус Анатолий Иванович(73) Патентообладатель Научно-исследовательское конструкторско-технологическое республиканское унитарное предприятие Белмикросистемы(57) Полупроводниковая кремниевая пластина круглой формы с полированной рабочей поверхностью и срезами на краю пластины, один из которых основной (базовый), отличающаяся тем, что маркировочные срезы расположены асимметрично относительно оси пластины, перпендикулярной основному (базовому) срезу.(56) 1. Гаврилов Р.Л. Технология производства полупроводниковых приборов. М., Энергия, 1968. - С. 46. 2. Карбань В.И., Кой П., Рогов В.В., Хофман . и др. Обработка полупроводниковых материалов // Под ред. Новикова Н.В., Бертольди В. - Киев Наукова думка, 1982. - С. 256 11883. Рейви К. Дефекты и примеси в полупроводниковом кремнии Пер. с англ. -М Мир,1984. - С. 475. 4. Сенько С.Ф., Зеленин В.А. Оптическая топография - новый метод контроля материалов электронной техники. МатериалыМеждународной НТК. Современные средства связи. 25-29 сентября. - Нарочь, Беларусь // Известия Белорусской инженерной академии.-1(9)/2. - 2000. - С. 167-169. Полезная модель относится к области электронной техники, в частности, к микроэлектронике, и может быть использована при изготовлении полупроводниковых приборов. Настоящая полезная модель может быть также использована при изготовлении пластин из других полупроводниковых материалов. В настоящее время большинство полупроводниковых приборов изготавливается по планарной технологии с использованием в качестве исходного материала плоской пластины из полупроводникового материала. Параметры исходной пластины во многом предопределяют технические характеристики и выход изготавливаемых приборов. Важнейшим показателем качества поверхности полупроводниковых пластин является наличие на ней остатков нарушенного слоя, формируемого в процессе разделения слитка полупроводникового материала на пластины. Известна полупроводниковая пластина круглой формы с толщиной, обеспечивающей необходимую механическую прочность, с шероховатой рабочей поверхностью 1. Такие пластины изготавливают обычно путем химического травления нарушенного слоя, образующегося в процессе резки слитка кремния (или другого полупроводникового материала) на пластины. Шероховатость поверхности не позволяет получить фотолитографический рисунок с малыми размерами элементов, формируемые на такой пластине различные пленки обладают повышенной дефектностью вследствие сильно развитой поверхности подложки и использования высокотемпературных операций для получения активной структуры прибора. Невысокое качество поверхности таких пластин не позволяет использовать их для изготовления большинства полупроводниковых приборов и интегральных схем (ИС). Их основное применение - изготовление простейших полупроводниковых приборов. Наиболее близкой к полезной модели, ее прототипом является полупроводниковая пластина круглой формы с полированной рабочей поверхностью и срезами на краю пластины, один из которых основной (базовый) 2. Основной (базовый) срез служит для автоматизации процессов ориентации пластины при выполнении различных технологических операций, например фотолитографии. Дополнительные срезы на краю пластины являются маркировочными и позволяют различать пластины различных типономиналов. Высокое качество рабочей поверхности пластин обеспечивается процессами полировки. Процесс изготовления такой пластины включает следующие операции. Вначале слиток кремния (или другого полупроводникового материала) разрезают на пластины некоторой толщины. Затем полученные пластины подвергают химическому травлению для удаления нарушенного слоя, образовавшегося при резке, после чего одну из сторон полируют. В отдельных случаях используют двухстороннюю полировку, причем полировку обратной стороны пластины выполняют, как правило, с меньшей тщательностью. Недостатком данной конструкции пластины является отсутствие различий между рабочей и обратной стороной пластины, позволяющих различать их на любой стадии ее изготовления. Необходимость различать рабочую и обратную сторону пластины на любом этапе ее изготовления связана с тем, что при выполнении процесса резки слитка на пластины степень вносимых повреждений на разных сторонах одной и той же пластины различная. Это связано с особенностями процесса релаксации вносимых при резке слитка 2 1188 механических напряжений. В результате глубина нарушенного слоя на разных сторонах пластины оказывается разной. Кроме того, для достижения высокого качества поверхности пластин резку слитков кремния на пластины осуществляют, как правило, в заданном кристаллографическом направлении. Влияние кристаллографических факторов проявляется в ряде случаев также в различиях глубины нарушенного слоя на разных сторонах пластины. В итоге это приводит к тому, что рабочая сторона примерно половины готовых пластин содержит следы и остатки нарушенного слоя. При последующих процессах изготовления полупроводниковых приборов данный факт отрицательно сказывается на характеристиках и выходе годных изделий. Задачей настоящей полезной модели является повышение качества пластин за счет снижения их дефектности. Поставленная задача решается тем, что на полупроводниковой пластине круглой формы с полированной рабочей поверхностью и срезами на краю пластины, один из которых основной (базовый), маркировочные срезы располагают асимметрично относительно оси пластины, перпендикулярной основному (базовому) срезу. Сущностью заявляемого технического решения является обеспечение проведения технологического процесса изготовления пластин с учетом разницы в глубине нарушенного слоя, образующегося при резке слитка, на рабочей и обратной стороне, асимметричным формированием маркировочных срезов. Это позволяет различать рабочую и обратную сторону пластин по их внешнему виду на любой стадии их изготовления и выбрать в качестве рабочей сторону с изначально меньшей глубиной нарушенного слоя. Внешний вид обратной стороны пластин при этом является зеркальным по отношению к рабочей. Качество рабочей стороны пластин в процессе их изготовления повышается по следующим причинам. В процессе резки слитка кремния на пластины на поверхностях реза образуются нарушенные слои, обусловленные проникновением в объем кристалла микротрещин и дислокационной структуры. Глубина нарушенного слоя определяется условиями резки, возможностями релаксации вносимых при резке механических напряжений, а при резке слитка ориентации (111) - также направлением подачи инструмента. При равных условиях резки, что достигается выбором заданных кристаллографических направлений абразивного воздействия и подачи инструмента, возможности релаксации механических напряжений в отрезаемой пластине и в оставшейся части слитка разные. Отрезаемая пластина достаточно тонкая и может изгибаться под действием механических напряжений. Оставшаяся часть слитка является толстой и не может изгибаться. Релаксация механических напряжений через изгиб отрезаемой пластины приводит к тому, что глубина проникновения микротрещин в объем отрезаемой пластины меньше по сравнению с глубиной проникновения микротрещин в слиток. В результате это приводит к тому,что глубина нарушенного слоя на поверхности пластины с одной стороны всегда больше,чем с другой. Если выбор рабочей поверхности пластины происходит случайным образом,это приводит к тому, что на части пластин на рабочей стороне могут присутствовать остатки нарушенного слоя, микронеровность поверхности таких пластин всегда выше, на ней содержится больше топографических дефектов. Выбор в качестве рабочей стороны пластины той, которая обращена к слитку в процессе резки его на пластины, позволяет при прочих равных условиях без дополнительных материальных затрат повысить качество пластин в целом. Меньшая глубина нарушенного слоя предполагает также его более высокую однородность. При проведении дальнейших технологических операций изготовления пластин (травление, полировка) однородность обработки стороны с меньшей глубиной нарушенного слоя несомненно выше, качество поверхности повышается за счет полного удаления нарушенного слоя, уменьшения количества топографических дефектов и снижения микронеровностей. Качество изготавливаемых пластин в целом при этом существенно возрастает. 3 1188 В частном случае резки слитка кремния ориентации (111) на пластины, кроме рассмотренного выше, имеется дополнительный фактор, влияющий на разницу в глубине нарушенного слоя на разных сторонах пластин, а именно - направление подачи инструмента. Абразивное воздействие при резке слитков кремния ориентации (111), как правило,осуществляют вдоль одного из трех направлений - 1 1 0, 10 1 или 01 1 , являющихся наиболее выгодными направлениями с точки зрения хрупкого разрушения кремния. Каждому из этих направлений абразивного воздействия соответствуют два возможных перпендикулярных им и взаимно противоположных направления подачи инструмента. В связи с тем, что три направления абразивного воздействия абсолютно идентичны, рассмотрим одно из них, а именно направление 1 1 0. При абразивном воздействии в направлении 1 1 0 подача инструмента может осуществляться в направлении 11 2 либо в противоположном ему направлении 1 1 2. При подаче инструмента в направлении 11 2 основные плоскости (110) и (11 1 ) распространения генерирующихся в зоне резания дислокаций и микротрещин расположены таким образом, что дислокации движутся по ним преимущественно в сторону отрезаемой пластины. При подаче инструмента в направлении 1 1 2 плоскости (110) и (11 1 ) распространения генерирующихся в зоне резания дислокаций расположены таким образом, что дислокации движутся по ним преимущественно в торец остающейся части слитка. В областях пересечения основных плоскостей скольжения по мере увеличения плотности дислокаций формируются микротрещины, обусловливающие стружкообразование и микроскалывание фрагментов кремния в процессе резания. Смещение области пересечения основных плоскостей скольжения в сторону остающейся части слитка увеличивает глубину нарушенного слоя в торце слитка. В результате это приводит к тому, что глубина нарушенного слоя на поверхности пластины, обращенной к остающейся части слитка в процессе резки, всегда меньше, чем с другой ее стороны. При наложении рассмотренных факторов, влияющих на глубину нарушенного слоя,разница в глубинах нарушенных слоев на разных сторонах пластин возрастает. Выбор в качестве рабочей стороны той, у которой глубина нарушенного слоя меньше,позволяет при последующих технологических процессах травления и полировки получить более высокое качество рабочей стороны. Это связано, во-первых, с тем, что при меньшей глубине нарушенного слоя однородность его выше. Это позволяет получить при последующей обработке более однородную поверхность. С другой стороны, меньшая глубина нарушенного слоя позволяет проводить абсолютно полное его удаление на финишных операциях изготовления пластин, что предупреждает образование дислокаций при последующих процессах изготовления полупроводниковых приборов. Остатки же нарушенного слоя на обратной стороне пластин проявляют геттерирующие свойства и играют положительную роль при дальнейшем изготовлении кристаллов ИС. Этот факт является известным 3. Сущность заявляемого технического решения поясняется фиг. 1 - фиг. 7, где на фиг. 1 и фиг. 2 представлены схемы двух из шести возможных вариантов резки слитка ориентации (111) на пластины при абразивном воздействии вдоль направления типа 110, на фиг. 3 и фиг. 4 - схемы расположения маркировочных срезов на обратной и лицевой сторонах пластин, на фиг. 5 и фиг. 6 - гистограммы распределения прогиба пластин, изготовленных с использованием заявляемого технического решения и прототипа, на фиг. 7 оптические топограммы пластин, изготовленных с использованием заявляемого технического решения (а) и прототипа (б). На фиг. 1 и фиг. 2 приняты следующие обозначения 1 - отрезаемая пластина, 2 - режущая кромка алмазного круга АКВР, 3 - остающаяся часть слитка, 4 - граница зоны ре 4 1188 зания, 5 - прорезанная часть или торец остающейся части слитка, 6 - направление абразивного воздействия в заданной точке зоны резания и 7 - направление подачи инструмента. На фиг. 1 подача инструмента осуществляется в направлении 11 2 , а на фиг. 2 - в направлении 1 1 2. В первом случае дислокации и микротрещины, образующиеся под воздействием режущей кромки диска АКВР, распространяются преимущественно в сторону отрезаемой пластины, а во втором - в сторону остающейся части слитка. Таким образом, пластины высокого качества ориентации (111) с малой толщиной нарушенного слоя с одной стороны пластины можно получить при абразивном воздействии в одном из направлений 110 и подаче инструмента в одном из соответствующих направлений 1 1 2,1 2 1 или 2 1 1 и проведении полировки пластин со стороны,обращенной к остающейся части слитка в процессе резки. Формирование нарушенного слоя при резке пластин ориентации (100) с точки зрения кристаллографии является симметричным. В этом случае единственным фактором,влияющим на различия в глубине нарушенного слоя, является неравномерная релаксация вносимых при резке механических напряжений, рассмотренная выше. Таким образом, полупроводниковая кремниевая пластина с асимметричными маркировочными срезами обеспечивает технологический процесс ее изготовления, позволяющий выбрать в качестве рабочей стороны ту, у которой глубина нарушенного слоя меньше. Это позволяет без дополнительных затрат повысить качество рабочей стороны изготавливаемых пластин за счет снижения их дефектности. Заявляемая конструкция была реализована следующим образом. Для исследований использовали слитки кремния марки 100 КДБ 0,3-(111) и 100 КЭС 0,01 (100). При помощи рентгеновской установки УРС-60 И слитки ориентировали в плоскости реза и выполняли на нем базовые срезы в плоскости (11 2 ) для слитка ориентации(111) и в плоскости (110) для слитка ориентации (001). Затем выполняли маркировочные срезы так, как показано на фиг. 3 и фиг. 4. На фиг. 3,а показан вид пластины 100 КДБ 0,3(111) со стороны, обращенной к слитку в процессе резки, а на фиг. 3,б - вид пластины 100 КДБ 0,3-(111) со стороны, обращенной от слитка в процессе резки. На фиг. 4,а показан вид пластины 100 КЭС 0,01 (100) со стороны, обращенной к слитку в процессе резки, а на фиг. 4,б - вид пластины 100 КЭС 0,01 (100) со стороны, обращенной от слитка в процессе резки. Асимметричность расположения маркировочных срезов по отношению к базовому срезу необходима для различия рабочей и обратной стороны пластины по ее внешнему виду. Далее слитки приклеивали к графитовой оправке и устанавливали на станок для резки слитков полупроводниковых материалов на пластины Алмаз-6 М. Резку слитка ориентации (111) на пластины проводили при абразивном воздействии в направлении 1 10 и подаче инструмента в направлении 1 1 2. Резку слитка ориентации (001) на пластины проводили при абразивном воздействии в направлении 110 и подаче инструмента в направлении 1 1 0. Далее с пластин снимали фаску и травили их в 70 -ном растворе едкого натра для удаления нарушенного слоя. После этого все пластины были разделены на две группы. К первой группе отнесли пластины с расположением маркировочных срезов, как показано на фиг. 3,а, и 4,а, а ко второй группе - с расположением маркировочных срезов, как показано на фиг. 3,б и 4,б. Таким образом были разделены пластины, у которых в качестве рабочей стороны была выбрана сторона, обращенная к слитку во время резки (группа А), и пластины, у которых в качестве рабочей была выбрана сторона, обращенная от слитка (группа Б). 1188 Далее проводили полировку рабочей стороны пластин. Полученные пластины контролировали по величине прогиба на установке ЩЦМ 3.445.007 и на наличие топографических дефектов методом оптической топографии 4. По полученным значениям величины прогиба строили гистограммы их распределения для пластин разных групп. Гистограммы распределения величин прогиба для пластин марки 100 КДБ 0,3-(111) приведены на фиг. 5,а (пластины группы А) и фиг. 5,б (пластины группы Б). Гистограммы распределения величин прогиба для пластин марки 100 КЭС 0,01 (100) приведены на фиг. 6,а (пластины группы А) и фиг. 6,б (пластины группы Б). Из приведенных гистограмм видно, что распределение прогиба пластин всех групп примерно одинаково, хотя для заявляемой конструкции количество пластин с более низким прогибом несколько выше. По полученным топограммам проводили качественную оценку совершенства поверхности полученных пластин. На фиг. 7,а приведена типичная топограмма для пластин группы А, а на фиг. 7,б - типичная топограмма пластин группы Б. Из приведенных топограмм видно, что пластины группы А практически не содержат топографических дефектов рабочей поверхности, а для пластин группы Б характерно наличие следов режущего диска АКВР. Данный вид топографических дефектов свидетельствует о наличии остатков нарушенного слоя. Качество рабочей поверхности оценивали по наличию остатков нарушенного слоя в соответствии с ЕТО.035.240 ТУ по плотности дислокаций после окисления пластин в сухом кислороде при температуре 1200 С в течение 3 ч, удаления оксида кремния и селективного травления. Плотность дислокаций (требование согласно ЕТО.035.240 ТУ - не более 5103 см-2) оценивали при контроле пластин в оптическом микроскопе ММУ-3 при увеличении от 100 х до 250 х. Результаты контроля пластин приведены в таблице. Из таблицы видно, что пластины группы А содержат значительно меньшее количество дислокаций, причем разница для пластин ориентации (111) более существенна. Пластины прототипа представляют смесь пластин разных групп, поэтому значение их дефектности занимает промежуточное значение. Таким образом, заявляемая конструкция пластин позволяет получать по сравнению с прототипом более высокое качество рабочей поверхности пластин за счет отсутствия остатков нарушенного слоя. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: H01L 21/302

Метки: полупроводниковая, кремниевая, пластина

Код ссылки

<a href="https://by.patents.su/8-u1188-poluprovodnikovaya-kremnievaya-plastina.html" rel="bookmark" title="База патентов Беларуси">Полупроводниковая кремниевая пластина</a>

Предыдущий патент: Воздухонагреватель

Следующий патент: Система доступа в сеть Интернет

Случайный патент: Сканирующий емкостной преобразователь