Формовочная масса на основе углеродного материала и термопластичного полимера и способ ее получения

Текст

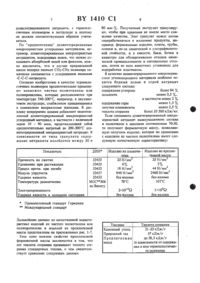

3. Формовочная масса по пп. 1, 2, отличающаяся тем, что в качестве бедного вредными веществами и зелью дезинтегрированного мин розернистого углеродного материала содержит материал с величиной зерен 10-90 мкм.4. Формовочная масса по пп. 1-3, отличающаяся тем, что бедный вредными веществами п золью дезинтегрированный микрозернистый углеродный материал и химически связанный с ним термопластичный полимер углеводородной группы взяты в массовом соотношении5. Формовочная масса по пп. 1-4, отличающаяся тем, что в качестве термопластичные полимера углеводородной группы содержит полиэтилен Шш полипропилен.6. Способ получения формовочной массы на основе углеродного материала и термопластичного подшмера углеводородной групггы путем смешивания порошкового углеродного материала из группы, включающей каменный уголь,каменноугольный кокс и нефтяной кокс, с термопластичным полимером углеводородной группы при нагревании, отличающийся тем,что на смешивание с термопластичным по Изобретение относится к углеродсодержаЩши формовочным массам, более конкретно к формовочной массе на основе углеродного материала и термопластичные полимера, а также к способу ее получения.Известна формованная масса, содержащая 100 частей полимера полиолефина и 100-400 частей наполнителя, высокодисперсного петролейного кокса, который по крайней мерена 80 И, имеет среднюю величину частиц, равную 035-50 мк. Массу получают путем простого СМВШЕВЗЕИЯ ОБОИХ КОМПОНЕНТОВ В стандартных смесительных аппаратах и получаемую смесь подвергают гомогенизации при температуре примерно 183-205 С в течение примерно 10 ьшнут. В получаемой при этом массе оба компонента механически связаны между собой 1.Недостатком известной массы являются недостаточные прочностные свойства получаемых из нее изделий.Известен способ получения угля особою поМОЛЗ, ПРЕДНЗЗНЗЧВННОГО В КЗЧВСТВЕ наполнителя для пластмассы, при котором твердый уголь, например, антрацит, измельчают в нсокисляющей атмосфере с таким расчетом, что вецшчина частиц не превышает 2,5 мкм. При этом происходит срезающее или разрывающее измельчение частиц, что ухудшает в последуЮщем процесс связывания микропорошка с соОТВСТСТВУЮЩИМ ПОЛИМСРОМ при ПОЛУЧЕНИИ пеленою материала 2.лимером углеводородной группы подают бед ный вредными веществами и золью дезинтегрированный микрозернистый углеродный материал, полученный путем осуществляемого со скоростью до 320 м/с, ударного измельчения в замкнутой системе в атмосфере инертного газа.7. Способ по 11.6, отличающийся тем, что смешивание осуществляют при температуре 200-300 С в экструдере.8. Способ по п.7, отличающийся тем, что СМСШИВЗНИЕ ОСУЩЕСТВЛЯЮТ ПОД давлением 200 Н/мм 2.9. Способ по гш.6-8, отличающийся тем, что перед подачей на смешивание с термопластичным полимером углеводородной группы бедный вредными веществами и зелью дезинтегрированный микрозерннстый углеродный материал нагревают до температуры процесса.(прототип), Наиболее близкой изобретению по технической сущности и достигаемому эффекту является формовочная масса, содержащая термопластичный полимер углеводородной группы, полиэтилен высокого давления, и наполнитель, порошковый углеводородный материал, выбранный из группы, включающей каменный уголь, каменноугольный кокс и нефтяной кокс, при этом полиэтилен высокого давления и порошковый углеводородный материал взяты в массовом соотношении, равном 1(0,25-1). Массу получают путем простого смешивания обоих компонентов в стандартных смесительных аппаратах и получаемую смесь подвергают гомогенизации при нагревании. В получаемой при этом массе оба компонента механически связаны между собой 3 1.Недостаток известной массы заключается в том, что физические свойства, в том числе и прочностные свойства, получаемых из нее изделий не являются полностью удовлетворителъными.Задачей изобретения является разработка формовочной массы на основе порошкового углеродного материала и термопластичного полимера, позволяющей получение изделий с улучшенными свойствами.Данная задача решается предлагаемой массой, содержащей порошковый углеродный материал, выбранный из группы, включающей каменный уголь, каменноугольный кокс и неф 5 ву 141 ос 1 ур А 6деводородной группы, за счет того, что в ка честве порошкового углеродного материала использован бедный вредными веществами И зелью дезинтегрированннй микрозернистый углеродный материал, полученный путем высокоскоростного измельчения в замкнутой системе в атмосфере инертного газа, причем порошковый углеродный материал химически связан с термопластичным полимером углеводородной группы.Предлагаемую формовочную массу получают путем смешивания бедного вредными 33111601 НИМИ И ЗОЛЬЮ ДВЗННТЕЦЗИРОБЕННОШ МИКРОЗСРнистого углеродного материала, полученного путем высокоскоростного ударного Измельчения со скоростью до 320 м/ с в замкнутой системе в атмосфере инертного газа с термопластичным погпгмером углеводородной ГРУП пы. Благодаря высокоскоростному ударному измельченшо со скоростью до 320 М/ С В ЗаМКнутой системе в атмосфере инертного газа получается дезинтегрированный микрозернистый углеродный материал, который в процессе смешивания, предпочтительно в экструдере,химически связывается с термопластичным полгпиером углеводородной ГРУППЫ Высокоскоростное ударное измельчение можно осуществлять в любых пригодных установках, в частности в вихревых дезинтеграторах по патенту ФРГ 3802 260. Эти вихревые дезинтеграторы снабжены вращающимися в противоположном направленигь Радиально расположенными друт за ДРУТОМ ЛОПЗСТВЪПШ венцаьш. Во время работы в кольцевых пространствах между лопастными венцами образуются вихревые зоны, в КОТОРЫХ ЧаСТПЦЫ порошкового углеродного материала ударяются друг о друга с высокими скоростями без того,чтобы при этом имел место нежелательный износ металла. При пропускании через радиально расположенные друг за другом вихревые зоны каждая частичка углеродного материала в среднем 8 раз сталкивается с ДРУГИМИ ЧЕСтидамц, причем прежде всего в последней вихревой зоне между предпоследним И наружным лопастным венцом, но и за сго пределами,имеются ударные скорости, б-ШЗКИВ К ЗВУКОвой скорости. Время измельчения в вихревом дезгпгтеграторе составляет 0,5 с.Высокоскоростное ударное измельчение дает энергию возбуждения для водородных ионов/электронов и углеродных электронов,которые могут занимать свободные орбиты, в том числе и орбиты более высокого энергетического уровня. Этот процесс зависит от температуры. Поэтому согласно изобретению высокоскоростное ударное измельчение, а также смешивание микрозернистото углеродногоматериала И ТСРЦ 9 ЦЛЗСТИЧНОГО полимера, В частности полиэтилевагиполипропилена, в экструдере осуществляют с подводом тепла, что перед экструдером и в нем приводит к усилению реакционной способности микрозернистого углеродного материала. Было найдено, что наилучшая температура перевода микрозернистого углеродного материала и термопластичного полимера в предлагаемую массу в экструдере составляет 200-300 С. При температурах значительно ниже указанного нижнего предела не достигается жевательная высокая качественная характеристика получаемых из предлагаемой массы изделий, вкшочая хорошую электропроводность. Процесс смешивания осуществляют под давлением предпочтительно под давлением 200 Н/ммй Процесс СМЕШИВВНИЯ МОЖНО также ПРОВОДИТЬ В атмосфере инертного газа. Используемая при высокоскоростном ударном измельчении и смешивании атмосфера инертного газа может содержать до 3 кислорода.В СПУЧЗЕТЕСПОЛЬЗОВЗНИЯ антрацита В качестве углеродного материала высокоскоростное ударное измельчение почти с звуковой скоростью приводит к изменению поверкности с обРЗЗОВЗШЕВМ ПОР диаметрами МЕНЕЕЬПСМ,благодаря чему поверхность частичек на фактор 10 больше, чем у антрацита, обработанного в шаровой или вибрационной мельнице (отсеиванис при 40 мкм). достигаемая при высокоскоростном ударном измельчении поверхность составляет 28 м 2/г по сравнению с поверхностью 2,6 м 2/г или 2,8 м 2/г при подготовке в шаровой или вибрационной мельнице. Поры образуются за счет того, что при высокоскоростном ударном измельчении, близком к скорости звука, кратковременно возникают температуры порядка 300 С, благодаря чему выделяются летучие компоненты антрацита. Поэтому в частности следует обратить внимание на то, что эти микропоры сообщают антрациту гигроскоиичность (поглощение воды,отчасти и из воздуха окружающей среды, до 6). Способность жидкостей к проникновению в эти микропоры и к накоплению в них обусловлена молекулярной структурой соответствующей жидкостн. Водородные ионы или по меньшей мере водородные диполи занимают соответствующие места в порах, так что шдроксильные ионы или гидроксильные диполи не могут больше присоединяться к этим местам(этот процесс является зависящим по времени). Продление времени хранения антрацита перед его переработкой в экструдере приводит к уменьшению способности молекул к поглощению гидроксильной группы. Этот процесс играет важную роль при смешивании микрозервистого дезиитегрированного углеродного материала, предпочтительно микрозеръшсгогодезивтегрированного антрацита, с термопла- 80 мас.. Получаемый экструдат гранулирустичным полимером в экструдере и поэтому ют, чтобы при хранении не имело место сшитОН ДОЛЖЕН СООТВЕТСТВУЮЩИЕ ООРЗЗОМ УЧИТН ЖСНПЯ КВЧЕСТВЗ. ЭТОТ гранулят МОЖЕТ ПОТОМ ваться. перерабатываться в желаемые продукты, наПо предпочтению дезинтегрированныь пример, формованные изделия, плиты, трубы,микрозервистым углеродным материалом, на- пленки и, из-за химической и ультрафиолетопример, дезинтегрированным микрозернистым вой стойкости, и в емкости, баки, бочки и антрацитом, ВОДОРОДЪЕЫХ ИОНОВ, ЧТО МОЖНО ДО- канистры ДЛЯ ООСЗВРСЖНВЗННЯ ОТХОДОВ ХИМИказывать абсорбцией водой или фенолом, мож- ческой промышленности и специальных отконо заключить, что в случае предлагаемой доз, почти во всех известных установках для массы водород звеньев СН 2-СН 2 полимера хи- переработки пластмассы. мически связывается с углеродными звеньями В качестве дезинтегрированного микрозерни-С-С-С-антрацита. стою углеводородного материала особенно гоСогласно изобретению в качестве термопла- дится бедный золыо и серой антрацит шинных полимеров предпочтительно применя- следующего состава ют возможно чистые полиэтилены или содержание углерода более 94 И,полииропилены, которые расплавляются при зольность менее 3,5 ,температуре 240-З 00 С, например, в двухвин- в частности менее 2 Х,товом экструдере, снабженном вращающимися содержание серы менее 1,5 И,в одинаковом направлении шнеками. К рас- летучие компоненты менее 2,5 И,плаву непрерывно дозами добавляют подготов- теплота сгорания более 35 500 кдж/ кг. ленный дезинтегрироваяньтй микрозернистый Если смешивать дезинтегрированный микроуглеродный материал, в частности с величиной зернистый антрацит вышеуказанного состава зерен 10 -, 90 мкм, представляющий собой и полиэтилен в массовом соотношении 7030,предпочтительно нагретый до 20030 ОС дез- то получают формовочную массу, позволяюинтегрированный микрозершгстый антрацит. В щую получить изделие, которое по сравнению зависимости от типа гранулята содер- с изделием из чистого полиэтилена имеет слежание антрацита колеблется между 30 и дующую качественную характеристикуПоказатель ДИН Издедше из полиэти- Изделие из предла- лсна гаемой массыПрочность на сжатие 25 Н/ммУдлинение при растяжении 53455Модуль упругости 53457 2460 Н/ммз Ударная вязкость 53453 без излома без излома Температура размягчения МОС 306 78 С 1 О 7 С2-1 о 2 1-1069 без ИЗЛОМЕ без ИЗЛОМВЭлектропроводность Уданая вязкость в холодном состоянииПромышленный стандарт Германии Международный стандартДальнейшие данные по качественной характерисгшсе изделий из чистою полиэтилена или полипропилена и изделий из предлагаемой 214,3 кДж/г массы представлены на приложенных рис. 1-7.Еще одно важное свойство предлагаемой формовочной массы заключается в том, что его теплота сгорания превышает теплоту сгорания стандартных топлив, о чем свидетельствует сравнение следующих данныхТаким образом и послемноюкратной рециркуляции предлагаемую массу можно беспроблемно обезвреживать с производством невредной для окружающей среды тепловой энергии путем сжигания на электростанциях,в установках для производства цемента, для обжига извести или т.п. установках или в установках для сжигания мусора. до сих пор СЖИГЗНИ ПЛЗСТМЗСС В СПВЦИБЛЪННХ УСТЗНОВКЗХ для сжигания мусора стоит заказчику до 400 немецких марок на тонну. В противоположность этому, электростанции, фирмы для производства цемента, обжига извести и т.д. платят поставщику предлагаемой массы за ее высокую теплоту сгорания. Из-за высокого содержания углерода до более 90 И, отработанная предлагаемая масса представляет собой интерес и для стальной промышленности, заинтересованной в улучшении качества стали. Загрязнение топочных установок или содержание в дымовых газах вредных веществ сверх допустимых пределов не имеют место.Бедное вредными веществами обезвреживание предлагаемой массы обеспечивается за счет того, что к углерОдНому компоненту добавлшот термопласты, которые в качестве добавок, стабилизаторов, электропроводящих веществ или пигментов содержат только такие вещества, которые при сжигании массы или получаемого из нее продукта не выделяют вещества с токсическим действием, которые поступают в дымовой газ, или же которые не приводят к нагрузке вредными веществами дымового газа, превышающей допустимые пределы.Было найдено, что масса, которая состоит,например, из 70 мас. И, дезинтегрированного микрозернисгою антрацита и 30 мас. поли ш 1410 С 1ЭТИЛВНЗ, не ПОДДЗСТСЯ ВОЗДЕЙСТВИЮ ХИМИЧС- .ских реагентов при температурах окружающей среды до макс. 37 С и является стойкой к воздействию ультрафиолетового луча (время испытания 2000 часов верхний предел зерен антрацита 60 мкм). Путем сшивки предлагаемой массы электронным ускорителем можно еще значительно повышать прочность и Термостойкость получаемых из него продуктов, например труб, емкостей, бочек, формовашшх изделий.ит.д. Однако термопластичные свойства постоянно снижаются по мере уведшчения . степени сшивки. Имеющие высокую степень сшивки массы больше не годятся для рециркуляции, но при этом они не теряют свои преимущества в отношении не оказывающего вредного влияния на окружающую среду обезвреживания в качестве бедного вредными веществами топлива с высокой теплотой сгорания.В нижеслсдующемгщсо ссылкой на приложенные графики поясняются существенные свойства предлагаемой массы.На рис.1 видно, как предел прочности при растяжении (напряжение на пределе текучести при растяжении) предлагаемой массы уведшЧИВЗВТСЯ ПРИ ПОВЫШВНЩГИ СОДЕРЖЗНИЯ а-НТРВЦГФта, имеющего зерна вештчиной 60 мкм. За основу взят чистый полиэтилен (РЕ 100 ). При этом антрацит имеет указанный в пункте 2 формулы изобретения состав. Уменьшение величины зерен антрацита приводит пишъ к незначительному повышению предела прочностипри растяжении.На рис. 2 представлена зависимость увеличения прочности предлагаемой массы от содержания в ней антрацита. За основу взят чистый полиэтилен (РЕ) с прочностью 25,2 Н/ъшг и чистый полипропилен (РР) с прочностью 32,6 Н/мм 2. И в данном случае антрацит имеет ведшчину зерен 60 мкм. Интересным является тот факт, что масса с добавкой полиэтилена имеет значительно повышенный предел прочнести при растяжении, чем масса, которая содержит полипропилен в качестве термопластичного пшшмера. Очевидно, реакция подготовленного согласно изобретению антрацита с полиэтиленом является более прочной, чем его реакция с пошшропиленом. При обеих массах предел прочности при растяжении увеличивается по-разному по мере позволения содержания -в них антрацита.На рис. 3 представлена зависимость ударной вязкости предлагаемой массы от велшчины зерен антрацита и его содержания в ней. При величине зерен шакрозернистото антрацита 90 мкм ударная вязкость массы полностью сохраняется до содержания антрацита, равного 30 . По мере повышения содержания антрацита она снижается и при содержании антрацита 60 ударная вязкость составляет только 20. Подобная же картина получается в случае предлагаемой массы, которая содержит дезинтегрированный микрозернистый антрацит с величиной зерен 60 мкм, 30 мкм и 10 мкм,соответственно. Следовательно, если предлагаемая масса с высоким содержанием антрацита должна обладать высокой ударной вязкостью,то рекомендуется-применять антрацит с меньшей величинойзсрен.На рис. 4 видно, что ударная вязкость предлагаемой массы не изменяется в результате атмосферного воздействия. В противоположность этому полиэтилен становится хрупким уже по истечении 250 часов. Этот недостаток полиэтилена обычно компенсируется добавкой стабилизаторов. Предлагаемая масса не нуждается в таких добавках.

МПК / Метки

МПК: B29B 13/10, B29B 7/38, C08L 23/02, C08K 3/04

Метки: способ, полимера, материала, получения, углеродного, основе, формовочная, термопластичного, масса

Код ссылки

<a href="https://by.patents.su/8-1410-formovochnaya-massa-na-osnove-uglerodnogo-materiala-i-termoplastichnogo-polimera-i-sposob-ee-polucheniya.html" rel="bookmark" title="База патентов Беларуси">Формовочная масса на основе углеродного материала и термопластичного полимера и способ ее получения</a>

Предыдущий патент: Состав порошка для наплавки

Следующий патент: Способ измерения магнитного поля магниторезистивным датчиком

Случайный патент: Поворотный переключатель