Способ формообразования поковки штифта эндопротеза тазобедренного сустава

Номер патента: 13815

Опубликовано: 30.12.2010

Авторы: Данильчик Игорь Константинович, Руцкий Александр Владимирович, Кантин Владимир Григорьевич, Доста Анатолий Дмитриевич

Текст

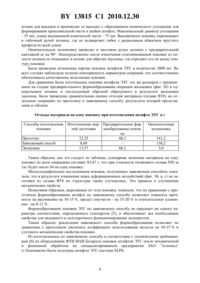

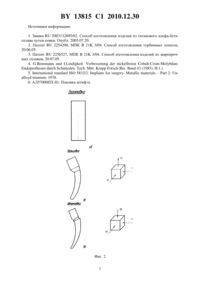

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМООБРАЗОВАНИЯ ПОКОВКИ ШТИФТА ЭНДОПРОТЕЗА ТАЗОБЕДРЕННОГО СУСТАВА(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Кантин Владимир Григорьевич Данильчик Игорь Константинович Доста Анатолий Дмитриевич Руцкий Александр Владимирович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Способ формообразования поковки штифта эндопротеза тазобедренного сустава, при котором нагревают мерную цилиндрическую заготовку до температуры деформации осуществляют предварительное формообразование, окончательное формообразование штамповкой в открытом штампе и обрезку заусенца, отличающийся тем, что предварительное формообразование производят высадкой части нагретой цилиндрической заготовки для образования утолщения под формирование проксимальной части и шейки штифта с последующей гибкой в гибочном ручье штампа и радиальным обжатием в направлении, перпендикулярном направлению действия усилия при штамповке в чистовом ручье штампа. 13815 1 2010.12.30 Изобретение относится к области обработки металлов давлением, а именно к изготовлению штифтов эндопротеза тазобедренного сустава (ЭТС) из сплавов для ортопедической хирургии, в том числе титановых и хром-молибденовых. Известен способ изготовления диска газовой турбины из сплава на основе титана, содержащий стадии получения цилиндрического слитка, нагрев и многократную деформацию заготовки в области температур (- и) - фазы, термическую обработку с целью улучшения структуры сплава и последующую механическую обработку получистового диска 1. Этот способ основан на деформации заготовки как на стадии предварительного формообразования поковки, так и при окончательной штамповке сформированной поковки путем приложения основного усилия в направлении ее продольной оси. Он не позволяет проводить штамповку изделий в направлении, перпендикулярном продольной оси,например, штифтов ЭТС. Известны способы изготовления турбинных лопаток из жаропрочных сплавов, где предварительное формообразование заготовки осуществляют путем прокатки с последующей резкой двутаврового профиля на мерные заготовки с утолщением замковой части лопатки, а штамповку проводят в многоручьевом открытом штампе 2, 3. Однако реализация известных способов изготовления лопаток требует применения специального прокатного оборудования с целью профилирования заготовок для последующей штамповки, целесообразна для массового или крупносерийного производства и экономически не оправдана в мелкосерийном производстве. Наиболее близким к заявляемому изобретению является выбранный в качестве прототипа способ формообразования поковок штифтов ЭТС, включающий в себя изготовление мерной цилиндрической заготовки, ее нагрев до температур горячей деформации, предварительное формообразование поковки, окончательную штамповку в открытом штампе и обрезку заусенца 4. Использование вальцовки для формообразования поковки в виде клина с переменным по длине поперечным сечением в некоторых случаях позволяет повысить по сравнению с другими методами производительность формообразования поковок штифтов. Однако существенным недостатком вальцовки, например, по сравнению с высадкой, при формообразовании стержневых заготовок с утолщением на одном конце и плавно уменьшающимся при удалении от него поперечным сечением, является то, что диаметр исходных заготовок при вальцовке значительно больше, чем при высадке. Это приводит к большим потерям дорогостоящего сплава в отходы при заготовительных операциях (например, при отрезке). Применение заготовок большего диаметра при формообразовании поковки к тому же заведомо ухудшает их структурные и механические свойства вследствие меньшей проработанности структуры по сравнению с прокатом меньшего диаметра. При вальцовке происходит удлинение поковки и максимальную деформацию получает ее участок, соответствующий дистальной части штифта, наименее нагруженной при эксплуатации эндопротеза, а наиболее ответственные участки штифта прорабатываются в меньшей степени,что, естественно, снижает механические свойства сплава в этих объемах поковки. Как показали механические испытания образцов, вырезанных из различных участков штифта,пластичность и прочность сплава в невальцованной части штифта на 20-25 меньше, чем в остальной части. Последнее является результатом наследования недостаточно проработанной структуры в невальцованной части поковки. Штифты, изготовленные из таких поковок, имеют пониженные механические свойства, что увеличивает вероятность их разрушения при экстремальных нагружениях эндопротеза. Дополнительные технологические трудности при вальцовке за один переход поковки штифта ЭТС, имеющего значительное различие в площадях поперечных сечений проксимальной и дистальной частей, связаны с истечением избыточного материала цилиндрической заготовки в заусенец. Наличие последнего не позволяет осуществлять штамповку 2 13815 1 2010.12.30 поковки в чистовом ручье непосредственно после вальцовки. Поэтому заусенец должен быть обрезан, а это требует применение дополнительной штамповой оснастки, снижает производительность процесса предварительного формообразования поковки и увеличивает потери сплава в отходы. Последние могут достигать 10-15 от массы заготовки. Таким образом, как с точки зрения достижения оптимальных структурных, механических и функциональных свойств поковки штифта эндопротеза, так и с точки зрения технологии формообразования поковки штифта в целом применение вальцовки в качестве операции предварительного формирования поковки не позволяет добиться желаемых результатов, т.е. свести к минимуму расход материала поковки и повысить механические свойства штифта ЭТС. Задачей изобретения является снижение расхода материала поковки и повышение механических свойств штифта ЭТС. Поставленная задача решается тем, что в способе формообразования поковки штифта эндопротеза тазобедренного сустава, при котором нагревают мерную цилиндрическую заготовку до температуры деформации, осуществляют предварительное формообразование, окончательное формообразование штамповкой в открытом штампе и обрезку заусенца, предварительное формообразование производят высадкой части нагретой цилиндрической заготовки для образования утолщения под формирование проксимальной части и шейки штифта с последующей гибкой в гибочном ручье штампа и радиальным обжатием в направлении, перпендикулярном направлению действия усилия при штамповке в чистовом ручье штампа. Сущностью заявляемого технического решения является оптимизация пластического течения материала заготовки при формообразовании за счет использования высадки с последующей гибкой и радиальным обжатием. В отличие от прототипа, где предварительное формообразование поковки осуществляется вальцовкой, в заявляемом способе производят высадку части нагретой заготовки для образования утолщения под формирование при окончательной штамповке проксимальной части штифта и шейки с последующей гибкой и радиальным обжатием в направлении, перпендикулярном направлению действия усилия при штамповке в чистовом ручье штампа. При этом в отличие от прототипа, где вальцовкой осуществляется предварительное формообразование и проксимальной, и дистальной частей поковки, в заявляемом способе предварительное формообразование поковки производят высадкой только той части заготовки, из которой в последующем будет образована проксимальная часть штифта. Это позволяет приблизить конфигурацию предварительно сформированной поковки к конфигурации окончательной поковки штифта. Последнее обстоятельство способствует уменьшению избыточного объема материала при штамповке в чистовом ручье штампа и, по сравнению с прототипом, исключает потерю металла в заусенец при предварительном формообразовании поковки, которые, как было уже отмечено, могут составить 10-15 от массы заготовки. Кроме того, приближение полуфабриката к готовой поковке облегчает формообразование при штамповке и позволяет получать лучшую структуру и более высокие показатели механических свойств. Другим отличительным признаком является дополнительная операция радиального обжатия поперечного сечения поковки в гибочном ручье штампа в направлении, перпендикулярном действию усилия при штамповке в чистовом ручье штампа. В отличие от прототипа, где обжатие круглого профиля заготовки с образованием эллиптического поперечного сечения может быть осуществлено, главным образом, в дистальной части поковки, радиальное обжатие высаженной поковки в направлении, перпендикулярном направлению действия усилия при штамповке в чистовом ручье, осуществляется в гибочном ручье штампа по всей длине поковки, т.е. и в проксимальной части то же. Последнее обстоятельство способствует дополнительной проработке и улучшению структуры проксимального конца поковки. 3 13815 1 2010.12.30 Следует отметить также то, что в прототипе вальцовкой обеспечивается проработка структуры преимущественно в дистальной части поковки, т.е. наименее нагруженной при функционировании эндопротеза части штифта, а структура и механические свойства наиболее нагруженной проксимальной части штифта определяются структурой и свойствами невальцованной части поковки. В отличие от прототипа в предложенном способе исходная цилиндрическая заготовка меньшего, чем при вальцовке, диаметра имеет соответственно более проработанную структуру, подвергается дополнительной проработке при высадке и обжатии как в дистальной, так и в проксимальной частях поковки. В результате такого деформационного воздействия на структуру материала поковки существенно возрастают механические свойства проксимальной части поковки. Так, при изготовлении штифта ЭТС из титанового сплава ВТ 6, как показали испытания, по сравнению с прототипом возрастают все прочностные и пластические свойства не менее чем на 5 , а ударная вязкость - на 20-25 . При этом изменение знака деформаций при технологических переходах по предлагаемому способу способствует более интенсивному деформационному воздействию на структуру сплава, а следовательно, получению более однородной по объему поковки структуры и уменьшению анизотропии механических свойств. Таким образом, сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ формообразования поковки штифта эндопротеза существенно отличается от прототипа. Существенные вышеизложенные признаки описываемого изобретения обеспечивают решение поставленной задачи, заключающееся в снижении расхода материала поковки и повышении механических свойств штифта ЭТС. Сущность заявляемого изобретения поясняется чертежами фиг. 1 - фиг. 3. На фиг. 1 изображен общий вид поковки штифта эндопротеза тазобедренного сустава системы, представляющего собой Г-образный клин, сужающийся от проксимальной части 2 к дистальному концу 3, общая ось которых с осью шейки 1 образует медиальный угол, равный 130-135. На фиг. 2 и 3 схематически представлены технологические переходы изготовления поковки штифта ЭТС соответственно по прототипу и по заявляемому способу от изготовления мерных цилиндрических заготовок (фиг. 2 а и 3 а) до штамповки в чистовом ручье штампа (фиг. 2 в и 3 г) с применением вальцовки (фиг. 2 б) или высадки (фиг. 3 б) с последующей гибкой и радиальным обжатием (фиг. 3 в) в предварительном ручье штампа. При этом справа от изображенных на фиг. 2 и 3 поковок на отдельных технологических переходах формообразования схематически представлены соответствующие им векторы деформаций в элементарном объеме, соответствующем проксимальной части поковки штифта, с указанием знака деформации -) - растяжение, - сжатие). Причинно-следственная связь между существенными признаками заявляемого изобретения и достигаемым техническим результатом состоит в следующем. Цилиндрические заготовки (фиг. 3 а), полученные, например, токарной обработкой катаных прутков из титанового альфа-бета-сплава ВТ 6, имеют отклонения по длине и диаметру не более 1-2 . Это позволяет получать достаточно стабильные значения фактических объемов заготовок под горячую штамповку и обеспечивать требуемые режимы нагрева. Например, индукционный нагрев мерных цилиндрических заготовок, имеющих в зависимости от антропометрических требований к ЭТС диаметры 20-28 мм и длины 200300 мм, следует осуществлять до температур, оптимальных для конкретного материала. При этом неоднородность температурного поля по длине заготовки и по ее сечению должна быть минимальной - градиент температур по длине не должен быть выше 2530 , а по сечению - 20-25 . Повышение температуры нагрева выше рекомендуемой приводит к неоправданному росту зерна, а следовательно, к снижению пластических свойств материала штифта. Температура обработки нагретой заготовки не должна быть 4 13815 1 2010.12.30 ниже температуры начала рекристаллизации сплава вследствие снижения пластических свойств при этих температурах и увеличения сопротивления деформированию сплава. Нагретую до температур деформации заготовку помещают в закрытый штамп для высадки и при однократном ходе ползуна пресса осуществляют высадку (фиг. 3 б) части заготовки с образованием конического утолщения для формирования на последующих операциях проксимальной части и шейки поковки штифта. Высадка заготовки сопровождается уменьшением длины высаживаемой части и увеличением ее диаметра до размеров полости матрицы. При этом относительная степень деформации в радиальном направлении изменяется по длине высаженного утолщения от 50-70(в зависимости от типоразмера штифта ЭТС) в зоне наибольшего диаметра утолщения до 0 на границе перехода в недеформированную цилиндрическую часть высаженной поковки штифта. После операции высадки поковку помещают в гибочный ручей штампа, где осуществляют гибку (фиг. 3 в) поковки на угол, соответствующий медиальному углу штифта ЭТС и равный 130-135. Одновременно с гибкой производят радиальное обжатие круглого профиля поковки в направлении, перпендикулярном направлению действия усилия при штамповке в чистовом ручье. Главная цель операции обжатия заключается в дополнительной проработке структуры, ориентированной в результате высадки вдоль направления растягивающих деформаций, путем наложения деформаций обратного знака. При этом степень обжатия(относительная деформация в радиальном направлении) изогнутой поковки линейно уменьшается от значений 0,35 в зоне с максимальным диаметром утолщения до 0,25 в цилиндрической части высаженной поковки. Увеличение степени обжатия сверх указанных значений может привести к образованию складок при окончательной штамповке в направлении, перпендикулярном направлению обжатия. Сформированную в гибочном ручье штампа поковку извлекают из него и без дополнительного подогрева помещают в чистовой ручей (фиг. 3 г) с поворотом относительно положения в гибочном ручье на 90. В этом случае большая ось эллиптического сечения,полученного в результате гибки и обжатия профиля в радиальном направлении, размещается вдоль направления действия усилия при окончательной штамповке. Такое позиционирование поковки при последовательной обработке в гибочном и штамповочном(чистовом) ручьях штампа способствует устранению преимущественной ориентировки кристаллитов, обусловленной предыдущей деформацией, уменьшает анизотропию механических свойств по объему поковки. Образованное же путем обжатия поперечное сечение поковки имеет такую конфигурацию, например эллиптическую, что при осадке в окончательном ручье штампа вдоль большой оси поперечного сечения поковки увеличивается гидростатическая составляющая тензора напряжений. Это, в свою очередь, приводит к повышению технологической пластичности деформируемого сплава и способствует лучшему заполнению гравюры штампа. Кроме того, схема объемного сжатия в окончательном ручье штампа при штамповке предварительно сформированной поковки способствует задержке начала истечения избыточного сплава в заусенец, повышению степени локальных деформаций, а следовательно, улучшению структурного состояния обрабатываемого сплава. Реализация предлагаемого способа была осуществлена при изготовлении штифтов из титанового сплава ВТ 6 для эндопротезов тазобедренного сустава системы . Ниже приведен пример варианта осуществления способа формообразования поковки штифта ЭТС среднего размера. Из катаных прутков титанового сплава ВТ 6 изготавливают цилиндрические заготовки диаметром 250,05 и длиной 2330,5 мм. Мерные заготовки после контроля геометрических параметров помещают в индукционный нагреватель и нагревают их до температуры 970980 по режимам, обеспечивающим минимальные температурные градиенты по сечению и длине заготовки. По достижении требуемой температуры заготовку помещают в 5 13815 1 2010.12.30 штамп для высадки и производят ее высадку с образованием конического утолщения для формирования проксимальной части и шейки штифта. Максимальный диаметр утолщения- 35 мм, длина высаженной конической части - 75 мм. Высаженную поковку перемещают в гибочный ручей штампа, где ее подвергают гибке с радиальным обжатием круглого профиля по всей длине. Окончательную штамповку проводят в чистовом ручье штампа с предварительной кантовкой ее на 90. Непосредственно после извлечения отштампованной поковки из полости штампа ее помещают в штамп для обрезки заусенца, где отрезают его по всему контуру поковки. Была проведена штамповка партии поковок штифтов ЭТС в количестве 2000 шт. Во всех случаях наблюдали полную повторяемость параметров операций, что соответственно обеспечивало качественное исполнение поковок. Для сравнения были изготовлены поковки штифтов ЭТС тех же размеров с применением на стадии предварительного формообразования операции вальцовки (фиг. 2 б) в одноручьевом штампе и последующей обрезкой образуемого в результате вальцовки заусенца. Была проведена сравнительная оценка отходов материала (сплава ВТ 6) на отдельных операциях по прототипу и заявляемому способу, результаты которой представлены в таблице. Отходы материала на одну поковку при изготовлении штифта ЭТС в г Способы изготовления поковки Прототип Заявляемый способ Экономия Изготовление мер- Предварительное форной заготовки мообразование поковки 22,25 66,1 8,68 13,57 66,1 Таким образом, как это следует из таблицы, суммарная экономия материала на одну поковку по всем операциям составит 82,67 г, что при стоимости титанового сплава 50 за 1 кг будет около 4 на одну поковку. Металлографические исследования поковок, полученных заявляемым способом, показали, что в результате изменения знака деформационных воздействий (фиг. 3 б, в, г) на заготовки из сплава ВТ 6 их структуры также улучшились. Это привело к улучшению механических свойств. Испытания образцов, вырезанных из тела поковки, показали, что по сравнению с прототипом формообразование штифта по заявляемому способу позволяет повысить прочность на растяжение на 10-15 , предел текучести - на 15-20 и относительное удлинение - на 8-12 . Формообразование поковки ЭТС по заявляемому способу не нарушает ни одного параметра соответствия, определяемого стандартом 5, и обеспечивает все необходимые свойства для надежного и долгосрочного функционирования эндопротеза. Таким образом, реализация заявляемого способа формообразования позволяет по сравнению с прототипом увеличить коэффициент использования металла на 10-15 и улучшить механические свойства поковки. Из изготовленных по заявляемому способу в соответствии с техническими требованиями 6 на оборудовании ФТИБеларуси поковок штифтов ЭТС после механической и финишной обработки на специализированном предприятии ЗАО Алтимед(г.Осиповичи) были получены штифты ЭТС системы . 13815 1 2010.12.30 Источники информации 1. Заявка 2003132885/02. Способ изготовления изделия из титанового альфа-бетасплава путем ковки. Опубл. 2005.07.20. 2. Патент 2254200, МПК 21 3/04. Способ изготовления турбинных лопаток,20.06.05. 3. Патент 2256527, МПК 21 3/04. Способ изготовления изделий из жаропрочных сплавов, 20.07.05. 4. .. . .-.43 (1985), .1.). 5.5832/2.-. -2, 1978. 6. АЛ 57000 ПХ-01. Поковка штифта. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

Метки: штифта, сустава, поковки, тазобедренного, способ, эндопротеза, формообразования

Код ссылки

<a href="https://by.patents.su/8-13815-sposob-formoobrazovaniya-pokovki-shtifta-endoproteza-tazobedrennogo-sustava.html" rel="bookmark" title="База патентов Беларуси">Способ формообразования поковки штифта эндопротеза тазобедренного сустава</a>

Предыдущий патент: Способ акустической дефектоскопии

Следующий патент: Антенный преобразователь ИК-излучения

Случайный патент: Муфта зубчатая предохранительная