Пресс топливных брикетов шнековый

Номер патента: U 5931

Опубликовано: 28.02.2010

Авторы: Луговцева Анастасия Евгеньевна, Луговцев Евгений Константинович

Текст

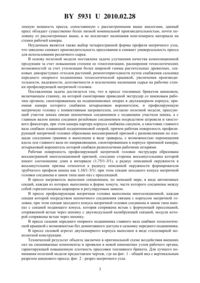

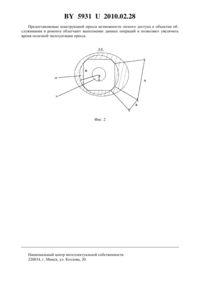

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПРЕСС ТОПЛИВНЫХ БРИКЕТОВ ШНЕКОВЫЙ(71) Заявители Луговцев Евгений Константинович Луговцева Анастасия Евгеньевна(72) Авторы Луговцев Евгений Константинович Луговцева Анастасия Евгеньевна(73) Патентообладатели Луговцев Евгений Константинович Луговцева Анастасия Евгеньевна(57) 1. Пресс топливных брикетов шнековый, включающий станину, на которой смонтирован приводной экструдер с шнековым рабочим органом, смонтированным на подшипниковых опорах в двухкамерном корпусе, приемная камера которого снабжена штырьковым ворошителем и профилирующую матричную головку с конвективным нагревателем, отличающийся тем, что прессующий участок шнека связан шпоночным соединением с подающим участком шнека, а с главным валом шнека соединен резьбовым соединением посредством штревеля и хвостового фиксатора, при этом камера картера корпуса снабжена сапуном, а хвостовик главного вала снабжен плавающей подшипниковой опорой, причем рабочая поверхность профилирующей матричной головки образована восьмигранной призмой с разновеликими по площади соседними гранями и выполнена в виде траверсы с возможностью перемещения вдоль оси главного вала по направляющим, смонтированным в корпусе приемной камеры, штырьковый ворошитель которой снабжен разноплечими рабочими штырями. 59312010.02.28 2. Пресс по п. 1, отличающийся тем, что рабочая поверхность профилирующей матричной головки экструдера образована восьмигранной многосекционной призмой, соседние стороны восьмиугольника которой имеют соотношение длин в интервале (1,75/1-3/1),а радиус описанной окружности в восьмиугольник призмы относится к радиусу описанной окружности формирователя трубчатого профиля шнека как 1,16/1-3/1/, при этом секция заходного конуса матричной головки соединена в замок типа шип-паз с прессекцией. 3. Пресс по п. 1, отличающийся тем, что нагреватель выполнен секционным, по меньшей мере, в виде автономных секций, каждая из которых выполнена в форме хомута, части которого соединены между собой горизонтальным шарниром и регулируемым замком. 4. Пресс по п. 1, отличающийся тем, что профилирующая матричная головка выполнена многосекционной, каждая секция которой посредством шпоночного соединения связана с корпусом матричной головки, при этом секция заходного конуса матричной головки соединена в замок типа шип-паз с секцией подающего конуса, которая сопряжена встык с формующей прессекцией, сопряженной встык через шпонку с двухмодульной калибрующей секцией, модули которой сопряжены встык через шпонку. 5. Пресс по п. 1, отличающийся тем, что сальник переднего опорного подшипника главного вала снабжен технологической крышкой с возможностью без демонтажного доступа к сальнику переднего подшипника. 6. Пресс по п. 1, отличающийся тем, что силовой агрегат двухкамерного корпуса выполнен в виде сталесварной монолитной конструкции.(56) 1. Устройство пресса шнекового для брикетирования УБТ - 300 производства ОАО УкрПКТИлеспром г. Иванофранковск, Украина. // от 20.03.2009. 2. Конструкция пресса брикетирования растительных отходов УБО производства ЗАО Жаско г. Волгоград Россия, от 20.03.2009. Полезная модель относится к рециклингу-утилизации широкой гаммы отходов растительных древесных, злаковых дикорастущих растений и может быть использована для технологии изготовления продукции топливных брикетов. Известна конструкция пресса шнекового для производства топливных брикетов из отходов древесины, содержащего корпус, в котором смонтированы приемный бункер с камерой дозирования отходов, камеру подачи отходов и рабочую камеру экструдирования с встроенными нагревателями. Рабочие органы в каждой из камер образованы тремя приводными шнеками с параллельными осями. Шнеки установлены в камерах на подшипниковых опорах с возможностью вращения в направлении прессования 1. Недостаток устройства проявляется в низкой эффективности гомогенизации прессуемого конгломерата и наличия налипания сырья на стенки рабочей камеры. Ближайшим техническим решением, выбранным в качестве прототипа, является конструкция шнекового пресса топливных брикетов трубопрофильного, включающего станину, на которой смонтирован приводной экструдер со шнеково-червячным рабочим органом, смонтированным на подшипниковых опорах в двухкамерном корпусе, приемная камера которого снабжена штырьковым ворошителем, и профилирующую матричную головку с конвективным нагревателем, шнекового смесителя, содержащего вертикальную смесительную камеру, рабочий орган, образованный двумя шнеками, и привод осевого и планетарного вращения 2. Достоинством прототипа является возможность повышения дисперсности измельчения продукта. Однако известная конструкция обладает недостаточным качеством, получаемого продукта за счет малой степени его гомогенизации. Несмотря на довольно высокую установ 2 59312010.02.28 ленную мощность пресса, сопоставимую с рассмотренными выше аналогами, данный пресс обладает существенно более низкой номинальной производительностью, почти половину от рассмотренных выше, и не исключает налипания конгломерата материала на стенки рабочей камеры. Неудачным является также выбор четырехгранной формы профиля матричного узла,что заведомо снижает производительность прессования и снижает универсальность пресса для использования различного сырья. В основу полезной модели поставлена задача улучшения качества композиционной продукции за счет повышения степени ее гомогенизации, расширения технологических возможностей за счет утилизации более широкой гаммы растительных древесных, злаковых дикорастущих отходов растений, ремонтопригодности путем снабжения сальника переднего опорного подшипника технологической крышкой, увеличения производительности, надежности, долговечности и исключение налипания сырья на рабочие стенки профилирующей матричной головки. Поставленная задача достигается тем, что в прессе топливных брикетов шнековом,включающем станину, на которой смонтирован приводной экструдер со шнековым рабочим органом, смонтированным на подшипниковых опорах в двухкамерном корпусе, приемная камера которого снабжена штырьковым ворошителем, и профилирующую матричную головку с конвективным нагревателем, согласно полезной модели, прессующий участок шнека связан шпоночным соединением с подающим участком шнека, а с главным валом шнека соединен резьбовым соединением посредством штревеля и хвостового фиксатора, при этом камера картера корпуса снабжена сапуном, а хвостовик главного вала снабжен плавающей подшипниковой опорой, причем рабочая поверхность профилирующей матричной головки образована восьмигранной призмой с разновеликими по площади соседними гранями и выполнена в виде траверсы, с возможностью перемещения вдоль оси главного вала по направляющим, смонтированным в корпусе приемной камеры,штырьковый ворошитель которой снабжен разноплечими рабочими штырями. Рабочая поверхность профилирующей матричной головки экструдера образована восьмигранной многосекционной призмой, соседние стороны восьмиугольника которой имеют соотношение длин в интервале (1,75/1-3/1), а радиус описанной окружности в восьмиугольник призмы относится к радиусу описанной окружности формирователя трубчатого профиля шнека как 1,16/1-3/1/, при этом секция заходного конуса матричной головки соединена в замок типа шип-паз с прессекцией. В прессе нагреватель выполнен секционным, по меньшей мере, в виде автономных секций, каждая из которых выполнена в форме хомута, части которого соединены между собой горизонтальным шарниром и регулируемым замком. В прессе профилирующая матричная головка выполнена многосекционной, каждая секция которой посредством шпоночного соединения связана с корпусом матричной головки, при этом секция заходного конуса матричной головки соединена в замок типа шиппаз с секцией подающего конуса, которая сопряжена встык с формующей прессекцией,сопряженной встык через шпонку с двухмодульной калибрующей секцией, модули которой сопряжены встык через шпонку. В прессе сальник переднего опорного подшипника главного вала снабжен технологической крышкой с возможностью без демонтажного доступа к сальнику переднего подшипника. В прессе силовой агрегат двухкамерного корпуса выполнен в виде сталесварной монолитной конструкции. Технический результат объекта заключен в оригинальной схеме воздействия внешних сил на смешиваемые компоненты и проявлен в новой кинематике узлов рабочего органа,гарантирующей повышенную плотность прессовки топливного брикета. Для лучшего понимания полезной модели предоставлен чертеж, где на фиг. 1 - общий вид с вертикальным разрезом шнекового пресса фиг. 2 - разрез матричного узла. 3 59312010.02.28 Пресс топливных трубопрофильных брикетов шнековый включает станину, на которой смонтирован силовой агрегат, состоящий из маховика 1 привода, главного вала 2 на подшипниковых опорах, одна из которых образована плавающим двухрядным роликовым подшипником 3 и шарикоподшипником 4. Двухкамерный корпус снабжен коническим упорным подшипником 5 и штырьковым ворошителем 6. Силовой агрегат пресса содержит приводной экструдер со шнеково-червячным рабочим органом, смонтированным на подшипниковых опорах 3, 4 в двухкамерном корпусе с профилирующей матричной головкой с конвективным секционным нагревателем 7. Для улучшения технологичности ремонта картера сальник 8 переднего упорного подшипника 4 снабжен технологической крышкой 9. Для увеличения надежности и долговечности шнеково-червячного рабочего органа и разгрузки хвостовика главного вала от усилий прессования и динамического воздействия привода главный вал 2 снабжен плавающим подшипником 3, воспринимающим изгибные внешние усилия, и коническим упорным подшипником 5, воспринимающим осевые нагрузки прессования. Прессующий трубопрофилирующий шнек 10 экструдера связан с главным валом 2 через подающий шнек 11 хвостовым фиксатором и посредством штревеля 12 - путем резьбошпоночного соединения, при этом картер 13 снабжен сапуном 14, а профилирующая матричная головка экструдера выполнена в виде траверсы 15, с возможностью перемещения вдоль оси главного вала 2 по направляющим 16, смонтированным в корпусе приемной камеры, штырьковый ворошитель 6 которой снабжен разноплечими рабочими штырями. Каждая секция нагревателя 7 выполнена в форме хомута с регулируемым замком 17. Рабочая поверхность профилирующей матричной головки экструдера образована восьмигранной многосекционной призмой, при этом секция 18 заходного конуса матричной головки соединена в замок типа шип-паз с уплотняющей прессовку подающей секцией 19. Каждая секция 18, 19, 20, 21, 22 матричной головки посредством шпоночного соединения связана с корпусом 23 матричной головки. Подающая секция 19 сопряжена встык с формующей прессекцией 20, которая в свою очередь соединена встык с двухмодульной калибрующей секцией 21, 22 матричной головки. Передняя стенка приемной камеры 24 в месте монтажа переднего опорного подшипника 4 главного вала 2 снабжена технологической крышкой 9 с возможностью без демонтажного доступа к сальнику 8 переднего подшипника главного вала 2 для проведения планово-предупредительных ремонтных работ картера без демонтажа главного вала 2. Дно корпуса приемной камеры 24 оснащено выпускным люком с заслонкой 25, что позволяет управлять процессом заполнения камеры сырьем, обеспечивает регулировку оптимальной величины усилия экструдирования материала брикета и легкую очистку приемной камеры в режиме самоочистки. Для снижения себестоимости пресса как серийного изделия, повышения жесткости и улучшения ремонтоспособности силовой агрегат матричной головки и двухкамерный корпус 26 выполнен в виде сталесварной монолитной конструкции. Для улучшения подачи и равномерного распределения сырья в приемной камере 24 и снижения усилия прессования штырьковый ворошитель 6 снабжен разноплечими штырями 27, 28, расположенными друг относительно друга под прямым углом для гомогенизации сырьевой растительной массы в зону подачи и прессования матричной головки. В прессе нагреватель 7 выполнен секционным, по меньшей мере, в виде автономных секций 29, 30, 31, каждая из которых выполнена в форме хомута, части которого соединены между собой регулируемым замком 17. Такой конструктив нагревателя обеспечивает возможность прецизионной регулировки температурного поля в зоне деформации прессовки топливного брикета и легкость замены любой секции нагревателя без демонтажа его в целом. Профилирующая матричная головка выполнена многосекционной, каждая секция 18,19, 20, 21, 22 которой посредством шпоночного соединения связана с корпусом матричной головки, при этом секция 18 заходного конуса матричной головки соединена в замок 32 4 59312010.02.28 типа шип-паз с секцией 19 подающего конуса, которая сопряжена встык с формующей прессекцией 20, сопряженной встык через шпонку 33 с двухмодульной калибрующей секцией 21, 22, модули которой сопряжены встык через шпонку 34. В восьмигранной рабочей поверхности профилирующей матричной головки соседние стороны А и Б восьмиугольника имеют соотношение длин в интервале (1,75/1-3/1), а радиусописанной окружности в восьмиугольник призмы относится к радиусуописанной окружности формирователя трубчатого профиля шнека как (1,16/1-3/1). Соотношение длин соседних сторон А и Б восьмиугольника в интервале (1,75/1-3/1) выявлено путем математического моделирования и подтверждено экспериментально, при этом при значениях соотношения длин ниже величины нижнего интервала наблюдается снижение плотности брикета и экономическая нерациональность упаковки, вследствие наличия значительной воздушной прослойки между брикетами в упаковке. При значениях соотношения длин сторон А и Б выше величины верхнего интервала наблюдается увеличение усилия прессования брикета, снижение его плотности и экономическая нерациональность упаковки, вследствие наличия значительной воздушной прослойки между брикетами в упаковке. При значениях соотношения радиусаописанной окружности в восьмиугольник призмы к радиусуописанной окружности формирователя 36 трубчатого профиля выше величины верхнего интервала наблюдается снижение производительности прессования, а при указанном соотношении ниже значения нижнего интервала наблюдается снижение полезной массы брикета ниже требуемой нормативами. Прессующий трубопрофилирующий шнек 10 образован прессующим червяком 35 и конусообразным формирователем 36 трубчатого профиля брикета. Пресс работает по следующей технологии. Перед запуском пресса включают систему секционного нагревателя 7 для разогрева рабочих секций 18, 19, 20, 21, 22 матричной головки экструдера и разогрева его до необходимой температуры с учетом особенностей используемого сырья. Разогрев экструдера до заданных температур ввиду мощности используемых нагревателей занимает не более 30 минут. По достижении заданной температуры, которая в дальнейшем поддерживается автоматически, запускается главный двигатель пресса, включают ворошитель 6 и через систему дозирования начинается подача сырья в приемную камеру 24 корпуса 26 в зону подающего шнека 11. Подающий шнек 11 перемещает сырье в зону прессующего трубопрофилирующего шнека 10, который в конечном итоге доставляет сырье в зону прессования, запрессовывая своим последним витком сырье в формирующую прессекцию 20. Подающая секция 19 при этом компенсирует вращательное движение сырья, обеспечивая его плавную равномерную подачу в зону прессования. В зоне формирующей прессекции 20 при высоком давлении происходит формирование брикета в плотную массу, которая, проходя далее через калибрующие секции 21, 22, приобретает окончательную форму и выходит из канала прессования в виде непрерывного трубопрофильного рукава со сквозным внутренним отверстием. Отверстие образуется за счет обтекания сформирований массой конусообразным формирователем 36 трубчатого профиля брикета и служит для отвода избыточных газов, возникающих при прессовании. В дальнейшем наличие отверстия в брикете способствует улучшению условий горения полученного топлива и повышает его теплоотдачу в единицу времени. По выходу готового рукава брикета из пресса брикет торцуется, например, дисковой пилой совместимой с движением осевой подачи брикета в заданный размер и упаковывается. Форма граней брикета снижает усилие прессования и позволяет производить его упаковку в компактные плотные пачки удобные для транспортировки, складирования и использования потребителем. 59312010.02.28 Технология прессования брикета происходит по следующей схеме. Смесь или монофракции растительного сырья подают в вертикальную смесительную камеру 24. Монофракции твердого сырья, попадая в рабочую зону, образованную вращающимися шнеками 11 и 10, стенками смесительной камеры 24 и матричной головки, совершают вращательно-поступательное движение вокруг горизонтальной оси шнеков 11, 10 и вокруг собственного центра массы каждой частицы сырья. В экструдере прессуемый материал по винтовым каналам шнека уплотняется, нагревается, прессуется и формуется путем выдавливания экструдирования через профилирующую матричную головку. В результате такой кинематики частицы сырья не только приводятся в многократное соударение друг с другом через мгновенные интервалы времени, измеряемые в миллисекундах. Разрушение происходит в результате накопления точечных нерелаксируемых дефектов в материале частиц, их диффузии к исходным разупорядоченным областям. После достижения разупорядоченной областью определенных пороговых размеров, происходит разрушение материала частиц твердого сырья. Под действием сил осевого давления от шнеков 11 и 10, которые в определенные временные промежутки становятся преобладающими,смесь подтягивается в зону формования брикета. При этом происходит выделение из смеси тонкодисперсных и грубодисперсных частиц, которые под действием фрикционных сил перемещаются в рабочую зону калибровочного участка. Кроме того, интенсификации разделения смеси на тонкодисперсную и грубодисперсную фракции способствует взаимодействие смеси с формообразующим участком матричного узла, копируя его форму. Новая кинематика, образованная вращающимися шнеками 10 и 11 и стенками смесительной камеры 24, способствует не только активации гомогенизации формообразования композиционной смеси, но в результате такой кинематики значительно снижается процесс налипания смеси на рабочие поверхности шнеков 11, 10, стенки смесительной камеры 24 и внутренней поверхности матричной головки. Проводили сравнительные испытания известных аналогов и заявленной конструкции шнекового пресса-экструдера. Как показали испытания, заявленное изобретение позволило улучшить качество композиционной продукции за счет повышения степени ее гомогенизации, что превосходит известные аналоги. Новая конструкция пресса топливных брикетов отличается от рассмотренных выше наличием дешевой сталесварной мощной конструкции корпуса, способного выдерживать практически предельные нагрузки, возникающие как в режимах штатной работы, так и внештатных ситуациях, что обеспечивает высокую надежность и долговечность пресса. Наличие плавающе-упорной подшипниковой группы 3, 4, 5 также способствует этим факторам и одновременно существенно расширяет область применения пресса в части использования различных видов сырья и снижает требования к его подготовке. Высокая мощность системы электроподогрева экструдера обеспечивает быстроту ввода пресса в рабочий режим и позволяет управлять температурой в широком диапазоне,настраивая пресс на различные виды сырья и условия эксплуатации. Разделение системы подачи сырья, состоящей из подающего шнека 11 и конусообразного формирователя 36 трубчатого профиля брикета обеспечивает простоту их обслуживания, упрощает ремонт рабочего шнека, повышает срок его службы, обеспечивает снижение затрат на рабочий инструмент (шнеки) в процессе их изготовления и эксплуатации. Сечение подающей и формирующей частей матричной головки обеспечивает получение восьмигранного брикета, что является наиболее оптимальным как с точки зрения производительности, так и с точки зрения условий складирования и упаковки готовой продукции. Геометрия формирующей части сбалансирована в единое целое и позволяет достигать максимальной производительности процесса и высокого качества (плотности) готового продукта независимо от вида используемого сырья. Наличие системы отвода головки экструдера повышает удобство в работе и сокращает время переналадки оборудования. 6 59312010.02.28 Предоставляемые конструкцией пресса возможности легкого доступа к объектам обслуживания и ремонта облегчают выполнение данных операций и позволяют увеличить время полезной эксплуатации пресса. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B65B 27/00, B01F 7/24

Метки: пресс, брикетов, топливных, шнековый

Код ссылки

<a href="https://by.patents.su/7-u5931-press-toplivnyh-briketov-shnekovyjj.html" rel="bookmark" title="База патентов Беларуси">Пресс топливных брикетов шнековый</a>

Предыдущий патент: Комбинированный двухдисковый сошник

Следующий патент: Зубная щетка

Случайный патент: Устройство для разделения компонентов картофельного вороха