Реактор

Номер патента: 675

Опубликовано: 30.06.1995

Авторы: Клаус Либал, Вальтер Фирлбек, Ульрих фон Гемминген

Текст

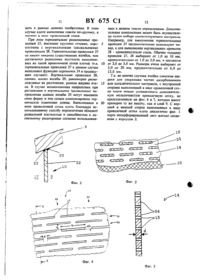

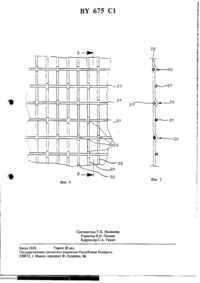

Известен реактор, в частности для очистки воздуха, содержащий цилиндрический корпус,снабженный верхней и нижней сферическими частями, размещенное в нижней части корпуса днище для приема, по меньшей мере, одною сорбционною слоя или каталитическою слоя,по меньшей мере, две огранигшвающие слой изнутри и снаружи, снабженные отверстиями и соединенные с днищем клети и патрубки для загрузки и выгрузки материала слоя, и имеющий центральную внутреннюю полость, причем, по меньшей мере, одна из клетей вьшолнена жесткой в радиальном направлении И СО СПОСОбНОСТЬЮ К ЗКСИЗЛЬЕОМУ РЗСШИРЕНИЮ,а ограничивающая слой с наружной стороны клеть установлена с образованием кольцевого пространства между собой и внутренней стенкой корпуса, и причем центральная внутренняя полость и кольцевое пространство соединены с впуском или выпуском 1 3.Такие реакторы можно использовать, например, для осуществления самых различных реакции между газом и активным материалом,имеющимся в сыпучей форме. В качестве активного материала можно взять, например, адсорбент или катализатор. Реактор может содержать НЕСКОЛЪКО видов активного материала и больше одною слоя. В этом случае слои расположены концентрично друг другу.При осуществлении реакции реакционньш газ подают примерно радиально оси симметрии реактора через состоящий из сьшучею материала слой, причем его впускают, например,в пространство, находящееся между внутренней стенкой корпуса и наружной клетью, и отводят из центральной внутренней полости. В случае адсорбционной реакции реакционноепособность активного материала (адсорбента) снижается в течение реакции. Поэтому адсорбент необходимо регенирировать регулярно. Во время регенерации регенеративные газ, имеющий другой химический состав и/ или другое термодинамическое состояние, чем подлежащий очистке газ, подается через слой из активного материала.Осуществляемая в данном реакторе реакция может заключаться, например, в адсорбционном разделении смеси газов или же в удалении путем адсорбции нежелаемых компонентов из подлежащего очистке газа. Практическим примером для последнею случая является удаление воды и/ или двуокиси углерода из воздуха,подаваемого в установку низкотемпературного разделения воздуха. сыпучий материал, из которою состоит слой, в данном случае является адсорбентом и может представлять собой, например, молекулярное сито.Во время реакции или адсорбции подлежащий очистке воздух подается через слой, и при этом он отдает активному материалу поду и/или двуокись углерода. Во время регенерации удаленные из воздуха компоненты десорбируются подачей регенеративного газа,например азота, через состоящий из адсорбента слой. При этом обычно температура и/шш давление отличаются от температуры и давления во время адсорбции.Главная проблема при эксплуатации реактора такой конструкции заключается в больших перепадах температуры. Так, при осуществлении регенерации, например, регенеративный газ поступает в реактор с высокой температу рой, приводя за короткое время к знагштелгг.кому изменению температуры и к большим равнинам температур в различных участках слоя. Обусловленное этим термическое расширее клетей в радиальном и аксиальном направлениях даже при работе в нормальных условиях приводит к большим механическим проблемам вследствие смещений между сыпучим материалом и кистями. С этим связано,например, нежелательное истирание материала слоя. Тем более могут возникнуть нежелательные механические повреждения в случае НЗРУШСНИЯ ЭКСПЛУЗТЭЦИОННОГО ПРОЦВССЗ И СВЯ ванною с ним сильною колебания температуры. Подобные проблемы возникают и при использовании реактора для осуществления каталитических реакций, в частности в начальной фазе и в случае нарушения эксплуатационного процесса.Разными методами пытались преодолеть описанные проблемы и справиться с термическим расширением ограничивающих слой клетей. В вышеназванном патенте 1, например,предлагают установить клети на дншпе и дать им возможность расширения вверх, задавая направление перемещения верхней части.При таком конструктивном исполнении реактора, установленные в нем клети при нагревании могут расширяться в аксиальном Направлешш и сокращаться при охлаждении. Таким образом достигают тою, что механические напряжения, возникающие вследствие термического расширения и сокращения, не приводят к изменению размера слоя в радиальном направлении и к оседанию сыпучего материала. Однако аксиальное движение всеге да приводит к нежелательному истиранию сыпучего материала, и кроме того, в случае крайне высоких колебаний температуры к опасности возникновения смещений в слое. Т.с., сыпучий материал, по-прежнему, подвергается истиранию, и сохраняется опасность значительных повреждений реактора и мате риала слоя в случае нарушения эксплуатационного процесса. Поэтому необходиморегулярное проведение ремонта реактора. Кроме того, экономичность известного реактора снижена в силу необходимости относительно частой замены материала слоя. Задача заключается в том, чтобы обеспечить надежную и экономичную работу реактора и, в частности,исключить повреждение сыпучего материала слоя и реактора.Таким образом, целью изобретения является продление срока службы слоя.Поставленная задача решается путем изменения форхчщ отдельных элементов реактора и средств их крепления, в частности в реакторе,содержащем цилиндрический корпус, снабженный верхней и нижней сферическими частями,размещенное в нижней части корпуса днище для приема, по меньшей мере, одною сорбционного слоя или каталитического слоя, по меньшей мере, две ограничивающие слой изнутри и снаружи, снабженные отверстиями и соединенные с днищем клети и патрубки для загрузки и выгрузки материала слоя, и имеющий центральную полость, причем, по меньшей мере, одна из клетей выполнена жесткой в радиальном направлении и со способностью к аксиальному расширению и нижней стороной жестко связана с днищем, а ограничивающая слой с наружной стороны клеть установлена с образованием кольцевого пространства между собой и внутренней стенкой корпуса, и причем центральная внутренняя полость и кольцевое пространство соединены с впуском нгш вьшуском за счет того, что верхняя сторона имеющей способность к аксиальному расширеншо клети жестко соединена с внутренней стенкой верхней сферической части.При этом понятия жестко и со способностью к расширению относятся не к собственным свойствам материала, например к упругости или коэффициенту термического расширения, а к способности к изменению размера в силу внешней формы тела, в данном случае клети. Таким образом, жесткое в определенном направлении тело все-таки способно к расширению, например в случае изменения температуры. Например, волнистый лист является жестким в направлении волн, но не может расширяться в вертикальном волнам направлении. Выполненный из волнистого листа цилиндрический корпус, в котором волны расположены вокруг оси цилиндра, имеет способность к расширению в аксиальном направлении и является жестким в тангенциальном и тем самым и в радиальном направлении.В основу изобретения положено снижение возможности смещений в аксиальном направлении между сыпучим материалом слоя и, по меньшей мере, одной клетью. Это достигается тем, что благодаря жесткому закреплениюКЛСТИ С ОБЕИХ СТОРОН ГСОМСТРИЧССКЗЯ ДЛИНЗ клети практически не зависит от температурных условий в реакторе. Она определена высотой корпуса, температура которого ПРЗКТНЧЕСКИ не ИЗМСНЯЕТСЯ. В СИЛУ УПОМЯСЕУтого жесткого соединения концы клети не могут перемещаться вследствие изменения температуры. Кроме того, способность к аксиальному расширению клети выравнивает возникающее расширение сыпучего материала при повышении температуры по всей длине клети, так что нигде не могут возникать смещения, обусловленные изменением температуры.Смещение клетей практически отсутствует,что в свою очередь предотвращает и смещение между слоем и клетью даже в случае высоких колебаний температуры. Это обеспечивает надежность реактора число нарушений эксплуатационного процесса сокращается до минимума, что приводит к повышению экономичности реактора.В предлагаемом реакторе возникающие при осуществлении каталитических и адсорбционных реакций колебания температуры не приводят к нежелательным смещениям. При этом необходимо, чтобы клети бшш вьшолаены из материала с коэффициентом расширения, находящгшся в определенном соотношении с козффициентом расширения сыпучего материала, а форма боковой поверхности клети имела конфигурацию, соответствующую описанной ниже.В то время как в известном реакторе осущеСТВЛЕНСЫ СЛОЖНЫЕ ТЕХНИЧЕСКИЕ МЕРЫ ДЛЯ превращения термического расширения материала, из которого вьшолнены клети, в расширение всей клети и таким образом даже в усиление смещения клети относительно слоя,в предлагаемом реакторе с помощью намного менее сложной конструкции предотвращается нежелательное смещение. Проведенные испытания и расчеты показали, что предлагаемый реактор выдерживает перепады температуры примерно до 300 К без возникновения повреждений реактора и сыпучего материала.Согласно предпочтительной форме вьшолнения изобретения, по меньшей мере, одна клеть, верхней стороной жестко соединенная сверхней сферической частью корпуса, установлена с предварительным натяжением в аксиальном направлении. В том случае, есдш все клети с обеих сторон жестко закреплены, предпочтительно, чтобы все клети были установлены с предварительным натяжением в аксиальном направлении.Т.е. при монтаже реактора, проводимом при комнатной температуре, клеть или клети устанавливают с натяжением в аксиальном направлении. Усилиенатяжения выбирают с учетом ожидаемой разницы температур в разных участках слоя. В случае повышения температуры, например,вследствие воздействия нагретого регенеративного газа, термическое расширение материала вначале будет компенсироваться уменьшением предварительного натяжения. При дальнейшем повышении температуры усилие предварительного натяжения полностью исчезает, и термическое расширение материала компенсируется путем обжима, достигаемого способностью к аксиальному расширению клетей, которая обусловлена их выполнсъшем. Таким образом,действующая в аксиальном направлении сила сжатия значительно уменьшается и достигается надежная работа даже при высокой температуре.Как указано выше, в известном реакторе длина клетей подлежит изменению. Изменение длины происходит не только за счет термического расширения клетей, но и изменения упругости днища, на котором установлены клети. При воздействии тепла днище теряет упругость и под весом слоя сыпучего матернала прогибается, что также приводит к истиранию материала слоя, срок службы которою вследствие этою сокращается.В предлагаемом реакторе днище жестко соединено с нижней сферической частью корпуса. Для этого между днищем и нижней сферической частью могут быть звездообразно установлены ребра, которые непосредственно передают вес слоя нижней сферической части. В частности, дншце может быть выполнено вьшуклым вверх, что обеспечивает особенную прочность данной конструкции.Фиг. 1 показывает принципиальную копоть рукцию одного варианта вьшолнения предлагаемого реактора с его главными элементами. Реактор представлен в значительно упрощенном виде, в частности соотношешггя между наружньши габаритами реактора и толщиной отдельных элементов не соответствуют действительньш соотношениям.Реактор в основном имеет форму цилиндра с осью симметршг 1. Он содержит корпус 2,снабженный цилиндрической частью З, верхней 4 и нижней 5 сферическими частями, впуском 6 и выпуском 7 для подачи и отвода подлежащего очистке газа. Кроме того, верхняя сферическая часть 4 снабжена патрубками 8 для загрузки и выгрузки материала слоя 9.В корпусе 2 размещен кольцевой адсорбционный слой 9, ограниченный наружной 10 и внутренней 11 цилиндрическими кистями. Внизу слой 9 ограничивается днищем 12 с помощью звездообразно установленных ребер 13, жестко закрепленных на нижней сферической части 5 корпуса 2. Внутренняя клеть 11нижней стороной жестко соединена с днищем 12. Она также через ребра 13 имеет точки опоры на нижней сферической части 5 корпуса 2. Наружная клеть 10 жестко соединена, например сварена с нижней сферической частью 5, т.е. она жестко соединена с корпусом 2.Клети 10, 11 в основном выполнены из перфорированного листа 14. Отверстия 15, выполненные в листе 14, изображены на фиг. 1 ГОРНЗОНТЗЛЬНЬЦЕИ ЛИПЕЦКИЕ, однако не ПО МЕСштабу. Лишь концевые участки клетей 10, 11 выполнены из неперфорированного листа. Варианты выполнсния клетей 10, 11 показаны на фиг. 2-7 и описываются ниже.Слой 9 состоит из сыпучего материала. В конкретном случае эксплуатации реактора в качестве материала слоя берут адсорбционный материал или же сыпучий катализатор.Направление потока подлежащего очистке газа на фиг. 1 изображено стрелками 16(сплошная линия), в данном случае речь идет об осуществленгш реакции, т.е. адсорбции. При этом подлежащий очистке газ, например воздух, через впуск б поступает в реактор,направляется нижней поверхностью днища 12,при этом выделяется капельножидкая вода. Затем подлежащий очистке газ подается в наружное кольцевое пространство 17,находящееся между корпусом 2 и наружной клетью 10. Из данного пространства 17 подлежащий очистке газ радиально проходит через адсорбционный слой 9 во внутреннюю кольцевую полость 18. Внутренняя кольцевая полость 18 ограничивается внутренней клетью 11. В данной полости 18 размещено вьшолненное из усечепных конусов направляющее тело 19, уменьшающее поперечное сечение внутренней кольцевой полости 18. Таким образом достигается равномерность потока подлежащего очистке газа в слое 9. Между внутренней клетью 11 и направляющим телом 19 в данном случае установлено сито 20 для улавливания пыли.В том случае, если необходимо осуществлять регенерацию, во время регенерации рагенеративньп газ, например азот, подается в противоположном направлении (см. стрелки 21 на фиг. 1).Фиг. 2 показывает деталь А с фиг. 1, а тшенно соединение верхней стороны наружной клети 10 с верхней сферической частью 4 корпуса 2. Верхний концевой участок 22 наружной клети 10 выполненный из неперфорированного листа, с помощью двух кольцевых сварных швов 23 жестко соединен с верхней сферической частью 4. В данном варианте вьшолнения изобретения внутренняя клеть 11 таким же образом сварена с верхней сферической частью 4 корпуса 2. Соединение нижней стороны наружной клети 10 с нижнейВыполненные в листе 14 щелевые отверстия 15 расположены равномерно по кругу вокруг оси симметрии 1. Их размеры и конфигурация определяются в зависимости от ожидаемой разницы температур в разных участках слоя 9. В конкретном случае ширина отверстий 15 составляет 3 мм, длина - 30 мм, ширина перемычек - 24 мм, т.е. расстояние между расПОЛОЖСННЫМИ ПО ДВУМ СОССДНИМ кругам отверстиями составляет 6 мм (см. фиг. 3). В том случае, если величина частгщ сыпучего материала меньше ширины отверстий 15, то клети 10, 11 на обращенной к слою 9 стороне снабжены проволочной сеткой 25, показанной на фиг. 3.Конфигурация перфорированного тщета 14,из которою выполнены клети 10, 11 имеют БЗЖНОВ ЗНЕЧСНИС, ЧТО В НННСВСЛВДУЮЩЕМ ПОЯСняется со ссылкой на фиг. 3. Горизонталь на этой фигуре соответствует тантснциальному направлению в плоскости, перпендикулярной оси симметрии 1 реактора, а вертикаль аксиалъному направлению. Между двумя соседними рядами отверстий 15 перфорированный лист 14 снабжен расположенными в тангенциЗЛЬНОМ направлении СПЛОПЕрВМЫЧКЗЪШ 24, и поэтому по направлению перемычек 24 он имеет свойства, сходные со свойствами,проявляемыми неперфорированным листом,что обеспечивает жесткость в тангенциальном направлении листа 14. Таким образом, выполненные в основном из цилиндрически установленного листа 14 клети 10, 11 являются жесткими в радиальном направлении. В аксиальном направлении перфорированный лист 14 Не ИМВВТ СПЛОШНЫХ перемычек, Т.К. ОТВЕРСТИЯ 15 в каждом ряду выполнены со смещением друг относительно друга. Таким образом, лист 14 в аксиальном направлении приобретает свойства уруюсти. Действующие в аксиальном направлении силы могут быть скоьшенсированы не только упругостью материала, из которого выполнен лист 14, но и за счет изменения формы листа 14, например за счет изменения формы отверстий 15.На фиг. 4 и 5 изображен вариант выполнения клети. На обеих фиг. 4 и 5 ось симметрии 1 реактора аксиальна вертикали изображенной части клети.СОГЛЗСНО ОПИСБННОМУ ВЫШЕ И СОГЛЗСНО данному варианту выполнения плетей последние выполнены из перфорированного листа 14 из металла толщиной с 12-10 мм, предпочтительно 2,5-6,0 мм. В обоих случаях отверстия 15 имеют щелевидную форму и расположены по горизонтали по кругу вокруг оси симметрии 1 реактора с образованием между двумя соседНИМИ кругами СПЛОШНЫХ ТОРИЗОНТЗЛЪНЫХ пе 10ремычек 24, причем в силу того, что расположенные по двум соседним горизонтальным кругам отверстия 15 смещены друг относительно друга, нет сплошных перемычек в аксиальном направлении (т.е. по направлению стрелок 26). Поэтому клети согласно первому и второму вариантам выполнения являются жесткими в радиальном направлении и имеют способность к компенсировавию аксиального изменения длины путем изгиба отверстий, т.е. имеют способность к аксиальному расширению.Однако, представленные на фиг. 3 и фиг. 4 варианты вьшолнения клетей отличаются друг от друга размерами отверстий 15.стий а 25 - 35 мм Ширина от- 2 5 мм предпочтительно верстий Ь 2,5 - 3,5 мм Ширина пе- 4- 8 мм предпочтительно реъаьтчек с 5,0 - 7,0 мм Гориаонталь- 5 - 20 мм предпочтительно ное расстоя 8,0 - 12,0 ммДлина отвер- 10 - 40 мм предпочтительно стий а 20 - 30 мм Ширина от- 0,8 - 2,0 мм предпочтительно верстий Ь 1,0 - 1,5 мм Ширина пе- 3,0 - 10 мм предпочтительно ремычек с 4,0 - 6,0 мм Горизонталь- 3,0 - 12 мм предпочтительно ное расстоя- 5,0 - 7,0 ммБИС МЕЖДУ ОГверстиями еСогласно конкретному варианту выполнения, изображенному на фиг. 4 и 5, отверстия имеют следующие размерыУменьшение ширины отверстий согласно ВТОРОМ) ВЗРПЭНТУ ВЫПОЛНСНЦЯ КЛСТСЙ ПОЗБО ляет отказаться от установки мегткоячеистой проволочной сетки, тис. частицы адсорбционного или катадштическото материала не выгладают через отверстия клетей.На фиг. 6 и 7 представлен третий вариант ВЫПОЛНЕНИЯ КЛСТСЙ, КОТОРЫЕ МОЖНО ИСПОЛЬЗО

МПК / Метки

МПК: B01J 8/04

Метки: реактор

Код ссылки

<a href="https://by.patents.su/7-675-reaktor.html" rel="bookmark" title="База патентов Беларуси">Реактор</a>

Предыдущий патент: Крепления рельсов

Следующий патент: Грейферная установка

Случайный патент: Оборудование для производства торфяной крошки