Лазерная обрабатывающая головка

Номер патента: U 9625

Опубликовано: 30.10.2013

Авторы: Мышковец Виктор Николаевич, Усов Петр Петрович, Максименко Александр Васильевич, Баевич Георгий Александрович

Текст

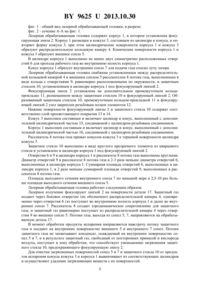

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Гомельский государственный университет имени Франциска Скорины(72) Авторы Баевич Георгий Александрович Мышковец Виктор Николаевич Максименко Александр Васильевич Усов Петр Петрович(73) Патентообладатель Учреждение образования Гомельский государственный университет имени Франциска Скорины(57) 1. Лазерная обрабатывающая головка, содержащая кожух, выполненный в виде цилиндра, переходящего в конус, в котором установлен корпус с фокусирующей линзой, повторяющий форму кожуха, в цилиндре которого выполнено не менее двух симметрично расположенных отверстий, при этом конус корпуса образует внутреннее сопло для подачи газа соосно лучу лазера, цилиндрические поверхности кожуха и корпуса образуют распределительную кольцевую камеру, в наружной стенке которой выполнено отверстие для входа газа, а конические поверхности кожуха и корпуса образуют внешнее сопло, отличающаяся тем, что дополнительно содержит рассекатель потока газа, выполненный в виде кольца с расположенными по окружности отверстиями и размещенный между распределительной кольцевой камерой и внешним соплом, защитное стекло, установленное в цилиндре корпуса под фокусирующей линзой, при этом кожух выполнен составным, конус 96252013.10.30 кожуха дополнительно снабжен цилиндрической частью и соединен с цилиндром кожуха резьбовым соединением, рассекатель потока газа прижат к торцевой поверхности цилиндра кожуха конусом кожуха. 2. Лазерная обрабатывающая головка по п. 1, отличающаяся тем, что защитное стекло выполнено в виде круглого прозрачного элемента из кварцевого стекла. 3. Лазерная обрабатывающая головка по п. 1, отличающаяся тем, что, по меньшей мере, нижние поверхности фокусирующей линзы и защитного стекла содержат слой просветляющего покрытия. 4. Лазерная обрабатывающая головка по п. 1, отличающаяся тем, что отверстия в цилиндре корпуса и рассекателе потока газа выполнены круглыми, при этом диаметр отверстий в рассекателе потока газа в 2-3 раза меньше диаметра отверстий, выполненных в цилиндре корпуса, причем суммарная площадь отверстий, выполненных в цилиндре корпуса, в 2 раза меньше суммарной площади отверстий, выполненных в рассекателе потока газа, при этом площадь выходного сечения внутреннего сопла по меньшей мере в 2,5-10 раз больше площади выходного сечения внешнего сопла. 5. Лазерная обрабатывающая головка по п. 1, отличающаяся тем, что корпус выполнен составным, при этом конус корпуса выполнен с дополнительной цилиндрической частью и соединен с цилиндром корпуса резьбовым соединением.(56) 1. Заявка Японии 62-58835, МПК 5 В 23 26/14, 1987. 2. Патент РБ 736, МПК 5 В 23 26/14, 1995 (прототип). Полезная модель относится к оборудованию для лазерной обработки и может быть использована в различных отраслях машиностроения, для термоупрочнения, наплавки и сварки металлов. При лазерном термоупрочнении, наплавке и сварке металлов необходимо обеспечить защиту зоны теплового воздействия лазерного луча от окисления и создать условия для однородного формирования расплава. Традиционно это осуществляется посредством подачи инертного газа в зону обработки. При использовании обычного сопла инертный газ на выходе образует завихрения, под воздействием которых происходит перемешивание с окружающим воздухом, что приводит к частичному окислению поверхности материала. Известна лазерная обрабатывающая головка, содержащая фокусирующую линзу,установленную в корпусе, выполненном в форме полого цилиндра, переходящего в конус,внутренняя поверхность которого образует внутреннее сопло для подачи газа соосно лучу лазера, и внешнее сопло 1. Недостатком известной лазерной обрабатывающей головки является необходимость использования двух устройств подачи технологического газа во внутреннее и внешнее сопло. Кроме того, описанная лазерная головка предназначена для лазерной резки при давлении рабочего газа 5-25 кгс/см 2 и не обеспечивает получение безвихревого потока газа, необходимого для надежной защиты обрабатываемой поверхности от окисления при термоупрочнении, наплавке и сварке металлов. Наиболее близкой по технической сущности и достигаемому результату к заявляемой полезной модели является лазерная обрабатывающая головка, содержащая кожух, выполненный в виде цилиндра, переходящего в конус, в котором установлен корпус с фокусирующей линзой, повторяющий форму кожуха, в цилиндре которого выполнено не менее двух симметрично расположенных отверстий, при этом конус корпуса образует внутреннее сопло для подачи газа соосно лучу лазера, цилиндрические поверхности кожуха и корпуса образуют распределительную кольцевую камеру, в наружной стенке которой вы 2 96252013.10.30 полнено отверстие для входа газа, а конические поверхности кожуха и корпуса образуют внешнее сопло 2. Известная лазерная обрабатывающая головка обеспечивает получение направленного безвихревого потока газа от лазерной обрабатывающей головки к обрабатываемой детали,но она не позволяет равномерно распределять поток газа, выходящего из внешнего сопла в зону обработки по всему кольцевому контуру, что необходимо для оптимизации процесса обработки. Кроме того, в процессе обработки фокусирующая линза покрывается продуктами испарения обрабатываемой поверхности детали, что приводит к поглощению энергии лазерного излучения данными продуктами и накоплению тепла, которое может вызвать повреждение фокусирующей линзы. Кроме этого, кожух и корпус лазерной обрабатывающей головки выполнены в виде монолитной сварной конструкции, что увеличивает время на ее обслуживание, снижает производительность и эффективность. Таким образом, недостатками известной лазерной обрабатывающей головки, выбранной в качестве прототипа, являются недостаточные эффективность, производительность и качество обработки. Технической задачей данной полезной модели является повышение эффективности,производительности и качества обработки. Техническим результатом, достигаемым заявляемой лазерной обрабатывающей головкой, является повышение степени равномерности распределения параметров потоков газовой смеси по сечению на выходе из внешнего и внутреннего сопел, обеспечение защиты фокусирующей линзы от продуктов испарения с обрабатываемой поверхности детали,уменьшение потери энергии лазерного излучения на поверхности фокусирующей линзы и накопления ею тепла, которое может вызвать ее растрескивание. Заявляемый технический результат достигается тем, что лазерная обрабатывающая головка, содержащая кожух, выполненный в виде цилиндра, переходящего в конус, в котором установлен корпус с фокусирующей линзой, повторяющий форму кожуха, в цилиндре которого выполнено не менее двух симметрично расположенных отверстий, при этом конус корпуса образует внутреннее сопло для подачи газа соосно лучу лазера, цилиндрические поверхности кожуха и корпуса образуют распределительную кольцевую камеру, в наружной стенке которой выполнено отверстие для входа газа, а конические поверхности кожуха и корпуса образуют внешнее сопло, согласно полезной модели, дополнительно содержит рассекатель потока газа, выполненный в виде кольца с расположенными по окружности отверстиями и размещенный между распределительной кольцевой камерой и внешним соплом, защитное стекло, установленное в цилиндре корпуса под фокусирующей линзой, при этом кожух выполнен составным, конус кожуха дополнительно снабжен цилиндрической частью и соединен с цилиндром кожуха резьбовым соединением, рассекатель потока газа прижат к торцевой поверхности цилиндра кожуха конусом кожуха. Кроме того, защитное стекло выполнено в виде круглого прозрачного элемента из кварцевого стекла. Кроме того, по меньшей мере, нижние поверхности фокусирующей линзы и защитного стекла содержат слой просветляющего покрытия. Кроме того, отверстия в цилиндре корпуса и рассекателе потока газа выполнены круглыми, при этом диаметр отверстия в рассекателе потока газа в 2-3 раза меньше диаметра отверстия в цилиндре корпуса, причем суммарная площадь отверстий, выполненных в цилиндре корпуса, в 2 раза меньше суммарной площади отверстий, выполненных в рассекателе потока газа, при этом площадь выходного сечения внутреннего сопла по меньшей мере в 2,5-10 раз больше площади выходного сечения внешнего сопла. Кроме того, корпус выполнен составным, при этом конус корпуса выполнен с дополнительной цилиндрической частью и соединен с цилиндром корпуса резьбовым соединением. 3 96252013.10.30 Сущность заявляемой полезной модели лазерной обрабатывающей головки заключается в следующем. Снабжение лазерной обрабатывающей головки рассекателем потока газа, установленным между распределительной кольцевой камерой и внешним соплом и выполненным в виде кольца с равномерно расположенными по окружности отверстиями, создает со стороны внешнего сопла аэродинамическое сопротивление внешнего сопла, которое уменьшает подсос воздуха внутрь внешнего сопла и, в свою очередь, загрязнение поверхностей внешнего сопла. Рассекатель создает аэродинамическое сопротивление для защитного газа со стороны распределительной кольцевой камеры, в результате защитный газ равномерно поступает через отверстия рассекателя во внешнее сопло по всему его кольцевому контуру, а затем из внешнего сопла в зону обработки, и тем самым улучшает качество обработки. Снабжение обрабатывающей головки защитным стеклом, выполненным в виде круглого прозрачного элемента из кварцевого стекла и установленным в цилиндре корпуса под фокусирующей линзой, предотвращает загрязнение фокусирующей линзы продуктами испарения с обрабатываемой поверхности, которое может вызвать растрескивание или иное повреждение фокусирующей линзы, уменьшает время простоя и тем самым повышает эффективность и производительность. Выполнение кожуха и корпуса составными, состоящими из цилиндров и конусов, соединенных резьбовым соединением, упрощает процесс очистки их внутренних поверхностей и защитного стекла от продуктов испарения, попадающих из зоны обработки и тем самым повышает производительность. Слой просветляющего покрытия, нанесенный, по меньшей мере, на нижние поверхности фокусирующей линзы и защитного стекла, обеспечивает уменьшение потери энергии лазерного излучения на поверхности фокусирующей линзы и защитного стекла и тем самым повышает эффективность, качество обработки и производительность. Выполнение отверстий в цилиндре корпуса и рассекателе потока газа круглыми с диаметром отверстия в рассекателе потока газа в 2-3 раза меньше диаметра отверстия, выполненного в цилиндре корпуса, и обеспечение суммарной площади отверстий в цилиндре корпуса в 2 раза меньше суммарной площади отверстий, выполненных в рассекателе потока газа, а площади выходного сечения внутреннего сопла по меньшей мере в 2,5-10 раз больше площади выходного сечения внешнего сопла обеспечивает получение ламинарного (безвихревого) потока газа, выходящего из внешнего сопла, по всему его кольцевому контуру и внутреннего сопла в зону обработки и тем самым повышает эффективность,улучшает качество обработки. Сопоставление заявляемого технического решения с прототипом показывает, что новыми существенными признаками являются следующие признаки лазерная обрабатывающая головка снабжена рассекателем потока газа, выполненным в виде кольца с равномерно расположенными по окружности отверстиями и размещенным между распределительной кольцевой камерой и внешним соплом защитным стеклом, установленным в цилиндре корпуса под фокусирующей линзой выполнение кожуха составным, состоящим из цилиндра и конуса, снабженного дополнительной цилиндрической частью, и соединение его с цилиндром резьбовым соединением прижатие рассекателя потока газа конусом кожуха к торцевой поверхности цилиндра, которые для специалиста явным образом не следуют из уровня техники. Проведенный заявителем анализ уровня техники позволил установить, что аналоги,характеризующиеся совокупностями признаков, тождественными всем признакам заявленной лазерной обрабатывающей головки, отсутствуют. Таким образом, заявляемое техническое решение соответствует критерию новизна. Изложенная сущность заявляемой полезной модели поясняется фигурами, на которых представлены 4 96252013.10.30 фиг. 1 - общий вид лазерной обрабатывающей головки, в разрезе фиг. 2 - сечение А-А на фиг. 1. Лазерная обрабатывающая головка содержит корпус 1, в котором установлена фокусирующая линза 2. Корпус 1 размещен в кожухе 3, состоящем из цилиндра и конуса, и повторяет форму кожуха 3, при этом цилиндрические поверхности корпуса 1 и кожуха 3 образуют распределительную кольцевую камеру 4. Конические поверхности корпуса 1 и кожуха 3 образуют внешнее сопло 5. В цилиндре корпуса 1 выполнено не менее двух симметрично расположенных отверстий 6 для прохода рабочего газа во внутреннюю полость корпуса 1. Конус корпуса 1 образует внутреннее сопло 7 для подачи газа соосно лучу лазера. Лазерная обрабатывающая головка снабжена установленным между распределительной кольцевой камерой 4 и внешним соплом 5 рассекателем 8 потока газа, выполненным в виде кольца с отверстиями 9, равномерно расположенными по окружности, и защитным стеклом 10, установленным в цилиндре корпуса 1 под фокусирующей линзой 2. Фокусирующая линза 2 установлена на дополнительном промежуточном кольцепрокладке 11, размещенном между защитным стеклом 10 и фокусирующей линзой 2. Образованный защитным стеклом 10, промежуточным кольцом-прокладкой 11 и фокусирующей линзой 2 узел закреплен резьбовым полым элементом 12. Нижние поверхности фокусирующей линзы 2 и защитного стекла 10 содержат соответственно слой просветляющего покрытия 13 и 14. Кожух 3 выполнен составным и включает цилиндр и конус, выполненный с дополнительной цилиндрической частью 15, соединяемой с цилиндром резьбовым соединением. Корпус 1 выполнен составным и включает цилиндр и конус, выполненный с дополнительной цилиндрической частью 16, соединяемой с цилиндром резьбовым соединением. Рассекатель 8 потока газа прижат конусом кожуха 3 к торцевой поверхности цилиндра кожуха 3. Защитное стекло 10 выполнено в виде круглого прозрачного элемента из кварцевого стекла и установлено в цилиндре корпуса 1 под фокусирующей линзой 2. Отверстия 6 и 9 в цилиндре корпуса 1 и рассекателе 8 потока газа выполнены круглыми. Диаметр отверстий 9 в рассекателе 8 потока газа в 2-3 раза меньше диаметра отверстий 6,выполненных в цилиндре корпуса 1. Суммарная площадь отверстий 6, выполненных в цилиндре корпуса 1, в 2 раза меньше суммарной площади отверстий 9, выполненных в рассекателе 8 потока газа. Площадь выходного сечения внутреннего сопла 7 по меньшей мере в 2,5-10 раз больше площади выходного сечения внешнего сопла 5. Лазерная обрабатывающая головка работает следующим образом. Лазерное излучение фокусируют линзой 2 на поверхности детали 17. Защитный газ подают через боковое отверстие (не обозначено) распределительной камеры 4, одновременно через отверстия 6 газ поступает во внутреннюю полость корпуса 1 и далее во внутреннее сопло 7. Рассекатель 8 создает аэродинамическое сопротивление для защитного газа, и защитный газ равномерно поступает из распределительной камеры 4 через отверстия 9 во внешнее сопло 5. Потоки газа, выходя из сопел 5, 7, направляются на обрабатываемую деталь 17. В момент обработки продукты испарения направляются навстречу потоку защитного газа и оседают на внутренних поверхностях внешнего 5 и внутреннего 7 сопел. Потоки защитного газа не захватывают конденсат, осаждаемый на внутренних поверхностях сопел 5 и 7, и в результате защитный газ, свободный от посторонних примесей и кислорода воздуха, поступает в зону обработки, что способствует уменьшению загрязнения защитного стекла 10, предохраняющего фокусирующую линзу 2. Для очистки загрязненных поверхностей сопел 5 и 7 и защитного стекла 10 от продуктов испарения конусы кожуха 3 и корпуса 1 вывинчивают из соответствующих цилиндров и осуществляют удаление загрязняющих веществ с их поверхностей. 5 96252013.10.30 При замене защитного стекла 10 и фокусирующей линзы 2 лазерную головку снимают, вывинчивают резьбовой полый элемент 12, в частности выполненный в виде резьбового кольца или втулки, вынимаютфокусирующую линзу 2, промежуточное кольцопрокладку 11 и защитное стекло 10 и осуществляют замену оптических элементов. В изготовленном и опробованном опытном образце лазерной обрабатывающей головки, выполненной с указанными параметрами, при наплавке проволокой партии деталей лазерным излучением с длиной волны 1,06 мкм подтвердили работоспособность и основные технические характеристики лазерной обрабатывающей головки. Тем самым по сравнению с прототипом повышаются эффективность, производительность и качество обработки. Заявляемое техническое решение пригодно к осуществлению промышленным способом с использованием существующей технологии производства. Таким образом, заявляемое техническое решение соответствует критерию промышленная применимость. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B23K 26/14

Метки: обрабатывающая, лазерная, головка

Код ссылки

<a href="https://by.patents.su/6-u9625-lazernaya-obrabatyvayushhaya-golovka.html" rel="bookmark" title="База патентов Беларуси">Лазерная обрабатывающая головка</a>

Предыдущий патент: Экран электромагнитного излучения

Следующий патент: Гравитационный двигатель

Случайный патент: Конструкция каркасного топиари