Спиральный теплообменник

Номер патента: U 8589

Опубликовано: 30.10.2012

Авторы: Санкович Евгений Савельевич, Яровой Александр Петрович, Мулин Виктор Петрович, Кунтыш Владимир Борисович, Володин Виктор Иванович, Дударев Владимир Владимирович

Текст

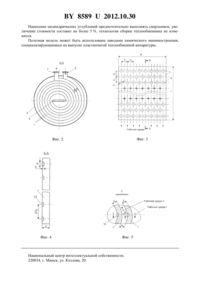

(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Кунтыш Владимир Борисович Санкович Евгений Савельевич Володин Виктор Иванович Дударев Владимир Владимирович Мулин Виктор Петрович Яровой Александр Петрович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) Спиральный теплообменник, содержащий плоские круглые крышки, корпус, фланцы,прокладки, болты, штуцера, металлический керн и прочно-плотно соединенный с его торцами один конец каждого из двух теплопроводных металлических плоских листов, свернутых в спираль, с образованием криволинейных каналов прямоугольного поперечного сечения, отличающийся тем, что на вогнутой боковой поверхности каждого листа шахматно расположены цилиндрические углубления с острыми кромками, при этом плотностьуглублений на листе должна находиться в интервале 5070 .(56) 1. Стальные спиральные теплообменники Каталог Р.А.Сытько. - М. ЦИНТИхимнефтемаш, 1976. - 24 с. Л.М.Коваленко,85892012.10.30 2. Барановский Н.В., Коваленко Л.М., Ястребенецкий А.Р. Пластинчатые и спиральные теплообменники. - М. Машиностроение, 1973. - С. 262-269. 3. Коваленко Л.М., Глушков А.Ф. Теплообменники с интенсификацией теплоотдачи. М. Энергоатомиздат, 1986. - С. 160-164. 4. Патент Украины 38269, 2000. 5. Халатов А.А., Борисов И.И., Шевцов С.В. Тепломассообмен и теплогидравлическая эффективность вихревых и закрученных потоков. Институт технической теплофизики НАН Украины. - Киев, 2005. - С. 224-261, 313-326. 6. Лебедев П.Д. Теплообменные, сушильные и холодильные установки. - М. Энергия,1972. - С. 16 (прототип). 7. Кубанский П.Н. Поведение резонансной системы в потоке // Журнал технической физики. - 1957. - Т. 27. -1. - С. 180-188. 8. Халатов А.А. Вихревые технологии аэротермодинамики в энергетическом газотурбостроении. Институт технической теплофизики НАН Украины. - Киев, 2008. - С. 246-267. Полезная модель относится к поверхностным рекуперативным спиральным теплообменникам, а более конкретно предназначена для работы этих теплообменников с рабочими средами жидкость-жидкость, коэффициенты теплоотдачи которых по обеим сторонам теплоотдающей поверхности приблизительно одинаковы. Стальные спиральные теплообменники 1 предназначены для работы с рабочими средами под давлением до 1 МПа, а также под вакуумом и их температуре от -20 до 200 С. Они применяются для конденсации паров и парогазовых смесей, для подогрева высоковязких и вязких сред, для охлаждения нитрозной и серной кислоты, подогрева сточных вод и других загрязненных рабочих сред. Особенно широкое применение получили теплообменники жидкость-жидкость, в которых рабочими средамииявляются охлаждаемая и нагреваемая вода 2, например в системах теплоснабжения 3. Такие аппараты нашли распространение в химической, целлюлозно-бумажной, пищевой промышленности, общее свойство которых заключается в слабо различающихся между собой коэффициентах теплоотдачи средыи среды , обычно не более чем в 1,2 раза, и давлениях одного порядка. Теплопередающая поверхность изготовлена из двух рулонов стальных гладких полос одинаковой толщины 4-7 мм, свернутых по спирали. В результате образуются щелевидные спиральные каналы прямоугольного поперечного сечения высотой 8-16 мм и шириной В 400-1250 мм. Длинаканалов зависит от площади поверхности теплопередачи. Площадь поперечного сечения каналов на всей длине остается неизменной, что уменьшает загрязненность стенок каналов и снижает гидравлическое сопротивление теплообменников вследствие постоянной скорости движения среды по сравнению с кожухотрубными аппаратами. Движущаяся в спиральных каналах среда испытывает действие центробежной силы, которая турбулизирует поток, что проявляется в интенсификации теплоотдачи каждой среды. Известна конструкция 4 теплообменника-рекуператора спирального типа для микротурбин. Рабочей средой являются сжатый воздух высокого давления после компрессора и отработавшие в турбине горячие продукты сгорания меньшего давления. Площадь теплопередачи изготовлена из углеродистой рулонной стали 18 Н 10 Т, на наружной поверхности свернутых в спираль листов нанесены сферические углубления диаметром 8 мм,глубиной 1,4 мм, плотностью заполнения ими площади поверхности листов 40 . Для предотвращения смятия спиральных каналов от высокого давления воздуха на поверхности листов со стороны продуктов сгорания установлены под углом 45 диагональные ребра высотой 1 мм, шагом 11,3 мм. При наложении листов друг на друга вершинами ребер они образуют канал горячей среды высотой 2 мм. Высота воздушного канала также 2 мм. 2 85892012.10.30 Под каждым углублением на противоположной стороне этого листа образуется выступ,при этом между вершиной выступа и противоположной поверхностью смежного листа формируется зазор величиной 0,6 мм. Для интенсификации теплоотдачи применен вихревой способ 5 применением лунок, который при соответствующем подборе диаметра лунки, ее глубины и плотностипозволяет обеспечить опережающий прирост теплоотдачи по сравнению с ростом сопротивления. Высокое давление воздуха предопределило существенно большие коэффициенты теплоотдачи в сравнении с теплоотдачей продуктов сгорания. В таких случаях для энергетического совершенствования теплообменника необходимо интенсифицировать низкие значения теплоотдачи, что и препринято олунением листов со стороны газов. Образование выступов под лунками, как интенсификаторов теплоотдачи воздуха, в общем, не требуется по тепловой необходимости. Это вызовет дополнительные потери давления и снизит энергетический эффект. Обеспечение прочности и сохранности поперечного сечения каналов потребовало размещения ребер, являющихся источниками дополнительных потерь давления, что также отрицательно сказывается на конечном энергетическом эффекте. Небольшая высота обеих каналов, а также очень небольшой зазор в 0,6 мм при работе теплообменника с жидкими рабочими средами не обеспечат эксплуатационную надежность ввиду их забивания загрязнениями, выпадающими из жидкости при протекании теплового процесса. Общеизвестна конструкция спирального 6 теплообменника жидкостно-жидкостного типа, принятого нами за прототип, широко применяемого в различных отраслях народного хозяйства. Рабочими средами ,являются жидкости, которые при прохождении аппарата не изменяют агрегатное (фазное) состояние. Теплообменник горизонтального исполнения в зависимости от рабочего давления сред изготовлен из двух гладких стальных листов толщиной 3,5-7 мм, свернутых в спираль. Высота образовавшихся каналов(расстояние между листами) 12 мм, и она фиксируется по всей длине спирали одинаковыми приваренными дистанционными проставками (бобышками). Ширина В каналов от 400 до 1250 мм 1. Торцы листов при свертывании расположены в одной плоскости. Затем их помещают между плоскими цилиндрическими крышками, переходящими на периферии в плоский фланец. Ответный фланец приварен к цилиндрическому корпусу (коробке), в котором помещена спиральная поверхность теплопередачи. Фланцы стягивают болтами. Имеется разделительная перегородка (керн) между рабочими средами. Для обеспечения гидравлической плотности и устранения перетекания сред между крышкой и листами по всему сечению помещают прокладку (резина, паронит, мягкий металл). Конструкция аппарата разборная, что обеспечивает возможность очистки поверхностей листов (поверхности теплопередачи) от загрязнений. Движение сред противоточное. Теплообменник является секционным. Поэтому требуемая тепловая нагрузка (тепловой поток) обеспечивается отдельными стандартными аппаратами, объединенными в блоки, при соответствующей обвязке по средам , . Задача настоящей полезной модели - повышение энергетической эффективности спирального теплообменника жидкостно-жидкостного типа без ухудшения эксплуатационной надежности. Поставленная задача достигается тем, что спиральный теплообменник, содержащий плоские круглые крышки, корпус, фланцы, прокладки, болты, штуцера, металлический керн и прочно-плотно соединенный с его торцами один конец каждого из двух теплопроводных металлических плоских листов свернутых в спираль с образованием криволинейных каналов прямоугольного поперечного сечения, отличающийся тем, что на вогнутой боковой поверхности каждого листа шахматно расположены цилиндрические углубления с острыми кромками, при этом плотностьуглублений на листе должна находиться в интервале 5070 . Особенностью жидкостно-жидкостного спирального теплообменника является приблизительное равенство коэффициентов теплоотдачи по обеим сторонам теплопередаю 3 85892012.10.30 щей поверхности. В этом случае для достижения наибольшего энергетического эффекта необходимо интенсифицировать теплоотдачу одновременно по стороне каждой жидкости,что вызовет максимальный рост коэффициента теплопередачи, при этом выбранный способ интенсификации должен реализовать условие прирост теплоотдачи среды достигается пропорциональным увеличением гидравлического сопротивления движению этой среды, что соответствует требованию известной аналогии Рейнольдса. В идеальном способе интенсификации желательно осуществить применение таких интенсификаторов, при которых аналогия Рейнольдса нарушается в пользу теплоотдачи, т. есть прирост теплоотдачи происходит опережающим темпом по сравнению с увеличением сопротивления для поверхности теплообмена без воздействия интенсификации. Таким способом в настоящее время является вихревой, подтвержденный многочисленными экспериментами 5 с плоскими поверхностями теплообмена, при сложении которых образуются каналы прямоугольного поперечного сечения для движения теплообменивающихся жидких сред. На практике способ реализуется нанесением на поверхности теплообмена углублений полусферической, сферической, цилиндрической форм. Углубления являются генераторами смерчеобразных вихрей как при ламинарном, так и при турбулентном режимах движения. Возникшие вихри сносятся из углублений в пограничный слой жидкости на поверхности теплообмена, разрушают и обновляют его и значительно повышают коэффициент теплоотдачи. Однако они не диффундируют в ядро потока, все время оставаясь в пограничном слое, что является одним из факторов, ограничивающих интенсивное наращивание гидравлического сопротивления. Другим фактором, препятствующим опережающему росту сопротивления, по исследованиям 7, является то, что при наличии вихрей в пограничном слое происходит частичная замена трения скольжения трением качения, которое численно меньше. Движение жидкости подобно ее перемещению на катках, которыми являются вихри, как квазитвердое тело. Углубления при оптимальных геометрических параметрах и плотностирасположения их на поверхности теплообмена интенсифицируют теплоотдачу в 1,8-4,5 раза при пропорциональном росте гидравлического сопротивления 8. Выбор формы углубления зависит от толщины поверхности теплообмена и ее пластических свойств. Для толстых стальных листов, что характерно для спирального теплообменника, с учетом технологии нанесения и возникновения дополнительных положительных энергетических эффектов целесообразными являются цилиндрические углубления диаметроми высотой . Технология нанесения их должна обеспечить острые кромки и сохранить под дном углубления на противоположной стороне гладкую поверхность листа,чтобы избежать увеличения сопротивления от возникшей шероховатости поверхности. Острые кромки являются дополнительными генераторами мелких вихрей, что является благоприятным фактором в условиях вихревой интенсификации. Предпочтительно применять углубления с /0,3. Тип расположения цилиндрических углублений слабо влияет на интенсификацию, однако шахматное расположение обеспечивает генерацию вихрей, охватывающих весь пограничный слой на поверхности теплообмена. За углублениями сорвавшиеся вихри образуют по направлению движения потока подобие вихревой дорожки Кармана, исходя из длины которой, следует назначать величину продольного шага 2 углубления. В направлении, поперечном движению потока, вихри соседних углублений не вступают во взаимодействие. Поэтому поперечный шаг 1 следует назначать меньше 12. В общем,углубления следует наносить в вершинах неравностороннего треугольника, отклоняясь незначительно от ромбической разбивки. Значения 1 и 2 должны быть таковыми, чтобы плотность углублений на каждом листе спирального теплообменника находилась в интервале 5070 , при котором достигается наибольшая энергетическая эффективность интенсификации теплопередачи 4, 8. Цилиндрические углубления наносятся лишь по одной поверхности каждого листа спирального теплообменника. 85892012.10.30 Возникает вопрос о взаимном расположении углублений на смежных листах, свернутых в спираль. При движении жидкости в спиральном канале она испытывает действие центробежной силы, прижимающей ее к вогнутой поверхности теплопередачи, т. есть поверхности листа. Следовательно, сходящие из углубления и его острых кромок вихри также находятся под воздействием центробежной силы, которая является дополнительным фактором, препятствующим их диффундированию в ядро потока и выходу из турбулизированного пограничного слоя. А это одно из условий достижения наибольшей энергетической эффективности при интенсификации теплоотдачи (теплопередачи) вихревым способом. Вихри в пограничном слое на поверхности теплопередачи и углублениях препятствуют осаждению загрязнений на поверхности, наоборот, происходит самоочищение поверхности. Значит, углубления не приведут к снижению эксплуатационной надежности спирального теплообменника. Таким образом, в заявляемой конструкции спирального теплообменника полностью решена сформулированная задача. Полезная модель поясняется фиг. 1-5. На фиг. 1 изображен продольный разрез спирального теплообменника на фиг. 2 - сечение по А-А спирального теплообменника на фиг. 3 представлен плоский лист до свертывания в спираль с шахматным расположением углублений на одной поверхности (вид спереди) на фиг. 4 - продольный разрез листа,изображенного на фиг. 3 на фиг. 5 дан увеличенный фрагмент спирального канала, образованного двумя смежными листами. Спиральный теплообменник состоит из двух металлических листов 1 длиной , шириной В и толщинойкаждый. На одной боковой поверхности каждого листа имеются цилиндрические углубления 12 диаметроми глубинойс острыми кромками. Расположение углублений на поверхности листа шахматное с поперечным шагом 1 и продольным - 2. Один конец каждого листа прочно-плотно соединен с разделительной перегородкой (керном) 5. Сворачивание листов в спираль должно быть таковым, чтобы углубления 12 находились на вогнутой стороне каждого листа. Высота ,спиральных каналов обеспечивается дистанционными проставками 11 (бобышками). Возможна высота каналов одинаковой, т. есть. Между фланцами 2 и 6 расположена прокладка 3, которая при стягивании фланцев болтами (не показаны на фиг. 1) обеспечивает гидравлическую плотность каналов, предотвращая перетекание рабочих сред из канала в канал. Теплообменник имеет штуцера 4, 7, 8, 10 для ввода и вывода рабочих сред. Свернутые в спираль листы заключены в корпус 9. Спиральный теплообменник работает следующим образом. Рабочая среда , являясь,например, греющей, направляется через штуцер 10 внутрь аппарата и принудительно движется по спиральному каналу к выходному штуцеру 7. Углубления 12 на поверхности листа интенсифицируют теплоотдачу вихревым способом, при этом рост гидравлического сопротивления не превысит рост теплоотдачи. Рабочая среда , являясь нагреваемой, вводится в аппарат через штуцер 8 и осуществляетпротивоточное принудительное движение по смежному спиральному каналу с тем же способом интенсификации благодаря наличию аналогичных углублений на вогнутой поверхности этого канала. Тепловой поток от средыпередается через теплопроводную стенку среде , которая подогревается и выходит через штуцер 4. Так как обе среды ,подвергаются интенсифицирующему воздействию через углубления, то эффект интенсификации коэффициента теплопередачи достигает наибольшего значения. Энергетическая эффективность, по нашим оценкам, применительно к параметрам каналов для движения жидких сред, оптимальным размерам углублений и их плотности в зависимости от режима течения потоков увеличится в 1,70-1,90 раза, что в итоге снизит на 30-40 удельную металлоемкость аппарата, а самоочищение поверхности теплообмена спиральных каналов обеспечит эксплуатационную надежность, не уступающую прототипу. 5 85892012.10.30 Нанесение цилиндрических углублений предпочтительно выполнять сверлением, увеличение стоимости составит не более 5 , технология сборки теплообменника не изменится. Полезная модель может быть использована заводами химического машиностроения,специализирующимися на выпуске пластинчатой теплообменной аппаратуры. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

Метки: теплообменник, спиральный

Код ссылки

<a href="https://by.patents.su/6-u8589-spiralnyjj-teploobmennik.html" rel="bookmark" title="База патентов Беларуси">Спиральный теплообменник</a>

Предыдущий патент: Устройство измерения дальности маловысотного летательного аппарата

Следующий патент: Нож кусторезный с ловушками

Случайный патент: Дорн для литья полых слитков из алюминиевых сплавов