Пресс-форма для прессования гофрированного фильтрующего элемента

Номер патента: 7836

Опубликовано: 28.02.2006

Авторы: Якубовский Андрей Чеславович, Петюшик Евгений Евгеньевич

Текст

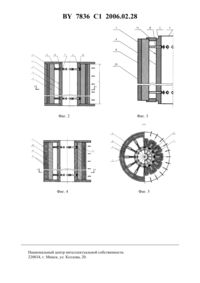

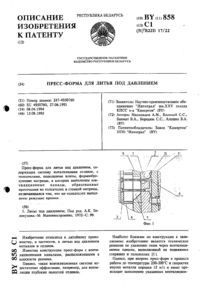

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ГОФРИРОВАННОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА(71) Заявитель Белорусский национальный технический университет(72) Авторы Петюшик Евгений Евгеньевич Якубовский Андрей Чеславович(73) Патентообладатель Белорусский национальный технический университет(57) 1. Пресс-форма для прессования гофрированного фильтрующего элемента, содержащая эластичную оболочку, крышки и формообразующую оправку, отличающаяся тем,что формообразующая оправка выполнена в виде толстостенной трубы с рядами сквозных радиальных отверстий, расположенных вдоль образующей трубы и равномерно распределенных по всей ее боковой поверхности, в которых установлены с возможностью радиального перемещения подвижные продольные ребра с направляющими, имеющими упоры на свободных концах, при этом оправка оснащена или упругими элементами в виде пружин сжатия, установленными на направляющих подвижных ребер в выполненные с внешней стороны трубы гнезда, глубина которых равна высоте сжатой пружины, или двумя съемными стопорными кольцами, установленными по торцам трубы в зазор между трубой и выдвинутыми подвижными ребрами. 2. Пресс-форма по п. 1, отличающаяся тем, что эластичная оболочка выполнена двухслойной с кольцевым зазором между слоями. 7836 1 2006.02.28 Изобретение относится к области обработки металлов давлением, а именно к устройствам для изготовления пористых изделий в виде гофрированных фильтрующих элементов на основе проволоки или порошка. Известно устройство для изготовления гофрированных фильтрующих элементов 1,содержащее транспортер, с которого гофрированная фильтрующая шторка, полученная,например, посредством прохождения полосы фильтрующего материала между формообразующими валками гофрирующего механизма 2, толкателем подается на гибкую ленту сборочного механизма, выполненного в виде установленных на общей оси поворотных рычагов с жестко закрепленными на концах губками, с которыми соединены края ленты, и фиксируется на ленте и губках при помощи вакуума, магазин, из которого на шторку подается перфорированная трубка, привод рычагов, с помощью которого последние поворачиваются вокруг оси до соприкосновения губок, обеспечивая оборачивание шторки вокруг трубки и совмещение лежащих на губках крайних гофров шторки, образуя тем самым гофропакет, нагревательные пластины и нож, установленные на губках рычагов, для скрепления краев шторки и одновременной обрезки кромок шва соответственно, выталкиватель для передачи фильтрующего элемента на следующую операцию. Устройство имеет следующие недостатки сложность конструкции устройства, связанная с наличием значительного количества вспомогательных механизмов, необходимых для реализации всего процесса изготовления гофрированного фильтрующего элемента возможность разгерметизации элемента из-за наличия у него продольного шва, ведущая к снижению качества изделия ограниченная номенклатура изделий, изготавливаемых с помощью данного устройства, связанная с возможностью использования в качестве исходного материала для получения гофрированных фильтрующих элементов заготовок исключительно в виде полосы, главным образом, на основе сетчатого материала. Наиболее близкой по технической сущности является пресс-форма для гидростатического прессования из порошка полых заготовок, в частности, с развитой рабочей поверхностью 3, состоящая из армированной эластичной оболочки с внутренней винтовой поверхностью и армированной эластичной оправки с наружной винтовой поверхностью и осевым сквозным отверстием, имеющих возможность при нагружении пресс-формы деформироваться в поперечном сечении без изменения в продольном направлении, профили винтовой поверхности которых выполнены эквидистантными с зазором один относительно другого, а также вкручиваемых в зазор между оболочкой и оправкой двух эластичных винтовых крышек с осевым сквозным отверстием, обеспечивающих центрирование оболочки относительно оправки и герметичность пресс-формы. Недостатками пресс-формы являются сложность конструкции пресс-формы, связанная с использованием эластичных конструктивных элементов, трудоемких в изготовлении за счет сложной геометрической формы профиля их поверхностей и необходимости армирования оболочки и оправки для обеспечения их осевой жесткости возможность разрушения прессовок вследствие их низкой механической прочности и неравномерной релаксации эластичных оболочки и оправки при снятии давления в силу геометрических различий последних, что ведет к снижению качества изделий из порошка ограниченная номенклатура изделий, изготавливаемых с помощью данной пресс-формы, связанная с возможностью использования в качестве исходного материала исключительно сыпучих сред. Задача изобретения заключается в упрощении конструкции пресс-формы для прессования гофрированного фильтрующего элемента, а также в повышении качества и расширении номенклатуры изготавливаемых изделий. Поставленная задача решена следующим образом. Предложенная пресс-форма для прессования гофрированного фильтрующего элемента содержит эластичную оболочку, крышки и формообразующую оправку, выполненную в виде толстостенной трубы с рядами сквозных радиальных отверстий, расположенных вдоль образующей трубы и равномерно распределенных по всей ее боковой поверхности,2 7836 1 2006.02.28 в которых установлены с возможностью радиального перемещения подвижные продольные ребра с направляющими, имеющими упоры на свободных концах, при этом оправка оснащена или упругими элементами в виде пружин сжатия, установленными на направляющих подвижных ребер в выполненные с внешней стороны трубы гнезда, глубина которых равна высоте сжатой пружины, или двумя съемными стопорными кольцами, установленными по торцам трубы в зазор между трубой и выдвинутыми подвижными ребрами эластичная оболочка выполнена двухслойной с кольцевым зазором между слоями. На фиг. 1 представлена схема пресс-формы в сборе с упругими элементами в виде пружин сжатия для прессования проволочных изделий - исполнение(продольный разрез,где левая часть отображает состояние пресс-формы до деформирования намотанной проволоки, правая - при деформировании), на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 изображен продольный разрез пресс-формы на стадии намотки проволоки при использовании съемных стопорных колец вместо упругих элементов - исполнение , на фиг. 4 представлена схема пресс-формы в сборе с двухслойной эластичной оболочкой с кольцевым зазором между слоями для прессования порошковых изделий - исполнение(продольный разрез, где левая часть отображает состояние пресс-формы до деформирования засыпанного порошка, правая - при деформировании), на фиг. 5 - сечение А-А на фиг. 4. Пресс-форма для прессования гофрированного фильтрующего элемента (фиг. 1, 2) состоит из эластичной оболочки 1, двух металлических крышек 2 и металлической формообразующей оправки 3, выполненной в виде толстостенной трубы 4 с рядами сквозных радиальных отверстий 5, расположенных вдоль образующей трубы 4 и равномерно распределенных по всей ее боковой поверхности, в которых установлены с возможностью радиального перемещения направляющие 8 подвижных продольных ребер 6, имеющие упоры 7 на свободных концах, а также из упругих элементов 9 в виде пружин сжатия, установленных в выполненные с внешней стороны трубы 4 гнезда 10, глубина которых равна высоте сжатой пружины 9, на направляющих 8 подвижных ребер 6 и удерживающих последние в исходном отжатом от трубы 4 положении, или из двух съемных стопорных колец 11 (фиг. 3), устанавливаемых по торцам оправки 3 в зазор между трубой 4 и ребрами 6 для удержания последних в исходном выдвинутом положении, кроме того, эластичная оболочка 1 может быть выполнена двухслойной (фиг. 4, 5) с кольцевым зазором 12 между слоями 13. Количество радиальных отверстий 5, расположенных в одном ряду вдоль образующей трубы 4, зависит от длины продольного ребра 6 и выбирается из расчета обеспечения жесткости и устойчивости последнего, а количество рядов отверстий 5 зависит от числа ребер 6 и выбирается конструктивно из условия требуемого увеличения поверхности гофрированного фильтрующего элемента. Пресс-форма работает следующим образом. Для прессования гофрированного фильтрующего элемента на основе проволоки по исполнениюпроизводят намотку проволоки под некоторым углом к плоскости поперечного сечения оправки 3 в требуемое количество слоев на подвижные продольные ребра 6 по всей их длине, удерживаемые в исходном отжатом положении пружинами сжатия 9, а затем оправку 3 со сформированным телом намотки 14 устанавливают в эластичную оболочку 1 и закрывают крышками 2. Собранную пресс-форму помещают в рабочую полость устройства для прессования (на фигуре не показано), обеспечивающего приложение равномерного давления к эластичной оболочке в радиальном направлении (например, сухого радиальноизостатического прессования), где создают высокое давление, величина которого определяется материалом исходной проволоки и требуемой степенью деформирования. Действующее на пресс-форму давление передается через эластичную оболочку 1 на проволочное тело намотки 14 и подвижные ребра 6, утапливая последние до упора в трубу 4. Таким образом,тело намотки 14, огибая контуры ребер 6, копирует их профиль и одновременно уплотняется в поперечном направлении. По завершении прессования давление снимают и извлекают 7836 1 2006.02.28 пресс-форму из рабочей полости устройства. Затем пресс-форму разбирают (открывают крышку 2 и снимают оболочку 1) и снимают с оправки 3 прессовку 15. Для прессования гофрированного фильтрующего элемента на основе проволоки по исполнениюперед намоткой проволоки с обоих торцов оправки 3 в зазор между трубой 4 и выдвинутыми ребрами 6 устанавливают съемные стопорные кольца 11 и на подвижные продольные ребра 6, удерживаемые кольцами 11 в исходном отжатом положении,производят послойную крестообразную намотку проволоки. По завершении намотки, перед установкой оправки 3 в оболочку 1, кольца 11 снимают и собирают пресс-форму. Дальнейшие операции процесса прессования проволочного гофрированного фильтрующего элемента осуществляют по аналогии с исполнением . Для прессования гофрированного фильтрующего элемента по исполнениюна основе порошка на крышку 2 устанавливают оправку 3 с удерживаемыми в исходном отжатом положении подвижными ребрами 6, а на ребра 6 оправки 3 - двухслойную эластичную оболочку 1 и производят засыпку порошка в кольцевой зазор 12 между слоями 13 оболочки 1. Затем пресс-форму закрывают второй крышкой 2 и помещают в рабочую полость устройства для прессования (на фигуре не показано), обеспечивающего приложение равномерного давления к эластичной оболочке в радиальном направлении (например, сухого радиально-изостатического прессования), где создают высокое давление, величина которого определяется материалом исходного порошка и требуемой степенью деформирования. Деформирование порошковой заготовки 16 происходит по схеме, аналогичной схеме деформирования проволочного тела намотки 14. В результате получают уплотненную в поперечном направлении гофрированную прессовку 17 из порошка. После прессования давление снимают и извлекают пресс-форму из рабочей полости устройства. Затем открывают крышку 2 и снимают с оправки 3 двухслойную оболочку 1 с порошковой прессовкой 17. Пружины сжатия 9, используемые в качестве упругих элементов оправки 3, выбирают такими, что их жесткость позволяет удерживать подвижные ребра 6 в исходном отжатом положении при действии на них силы натяжения во время намотки проволоки на оправку 3. С другой стороны, жесткость пружин 9 должна быть значительно меньше жесткости спрессованного изделия 14 для того, чтобы при снятии давления прессования вследствие действия на ребра 6 разжимающих сил упругих элементов 9 не происходило искажение формы и размеров профиля прессовки 14. То есть должно обеспечиваться следующее неравенство где С - жесткость пружины сжатия, Н/мм Рнам - сила натяжения проволоки при намотке, Н- количество подвижных продольных ребер- максимальный поперечный размер оправки в исходном положении (диаметр намотки), мм- угол намотки проволоки Е - модуль упругости пористой прессовки, МПа- толщина стенки прессовки, мм- длина прессовки, мм- высота ребра, мм. Максимальный поперечный размер оправки в исходном положении определяется поперечными размерами ее конструктивных элементов и их количеством при условии, что,во избежание разрыва внутренних слоев проволочного гофрированного фильтрующего элемента в процессе его прессования, площадь внутренней поверхности тела намотки равна площади внутренней поверхности прессовки, и выражается следующим соотношением 4 где- наружный диаметр трубы, мм- толщина ребра, мм. Данная пресс-форма для прессования гофрированного фильтрующего элемента состоит из небольшого количества несложных в изготовлении конструктивных элементов, что ведет к упрощению ее конструкции, и позволяет получать бесшовные пористые изделия с развитой рабочей поверхностью, исключая возможность их разгерметизации в процессе эксплуатации и разрушения в процессе прессования, что ведет к существенному повышению качества фильтрующих элементов, на основе проволоки, порошка или других материалов (например, волокон, сеток и пр.), что в свою очередь ведет к значительному расширению номенклатуры изготавливаемых изделий. Пример 1 Производили послойную крестообразную намотку проволоки Х 18 Н 10 диаметром 0,2 мм на оправку по всей длине ее продольных ребер в 20 слоев. Максимальный поперечный размер оправки с наружным диаметром ее основания (трубы), равным 50 мм, в исходном положении составлял 120 мм. Получали тело намотки длиной 150 мм с толщиной стенки 8 мм. Оправку с намотанной проволокой помещали в эластичную оболочку толщиной 4 мм с внутренним диаметром, равным 136 мм, закрывали крышками и загружали собранную пресс-форму в рабочую полость устройства для сухого радиально-изостатического прессования, где создавали давление 100 МПа. В результате получали проволочный гофрированный фильтрующий элемент (число гофров равно 12) длиной 150 мм с наружным диаметром 82 мм, толщиной стенки 4 мм и высотой гофров 12 мм. Средний размер пор и пористость прессовки составляли соответственно 0,1 мм и 0,6 при достаточной прочности изделия для его эксплуатации в качестве фильтроэлемента. Пример 2 Производили засыпку порошка Х 18 Н 10 с размером частиц (0,40)(-0,63) мм в кольцевой зазор (8 мм) между слоями (по 2 мм каждый) двухслойной эластичной оболочки,установленной на оправке, максимальный поперечный размер которой в исходном положении составлял 120 мм, с наружным диаметром трубы 50 мм, и загружали собранную пресс-форму в рабочую полость устройства для сухого радиально-изостатического прессования, где создавали давление 100 МПа. В результате получали порошковый гофрированный фильтрующий элемент (число гофров равно 12) длиной 150 мм с наружным диаметром 88 мм, толщиной стенки 5 мм и высотой гофров 12 мм. Средний размер пор и пористость прессовки соответственно 0,1 мм и 0,4. Источники информации 1. А.с. СССР 1761203 А 1, МПК В 01 27/06, 1992. 2. А.с. СССР 1754158 А 1, МПК В 01 27/06, 1992. 3. А.с. СССР 1310111 А 1, МПК В 22 3/04, 1987. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B22F 3/04, B21F 13/00

Метки: фильтрующего, гофрированного, элемента, прессования, пресс-форма

Код ссылки

<a href="https://by.patents.su/6-7836-press-forma-dlya-pressovaniya-gofrirovannogo-filtruyushhego-elementa.html" rel="bookmark" title="База патентов Беларуси">Пресс-форма для прессования гофрированного фильтрующего элемента</a>

Предыдущий патент: Способ измерения дымности выхлопных газов и устройство для его осуществления

Следующий патент: Активная радиальная одноступенчатая турбина

Случайный патент: Держатель предметов для кровати