Мембранный керамический фильтр

Номер патента: 5477

Опубликовано: 30.09.2003

Авторы: Купреев Михаил Петрович, Подденежный Евгений Николаевич, Мельниченко Игорь Михайлович, Леонович Елена Николаевна

Текст

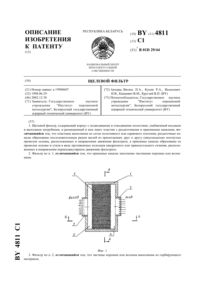

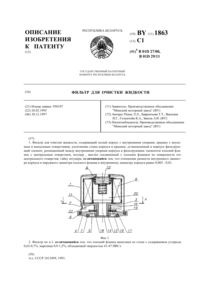

01 67/00,69/04, 71/04 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Гомельский государственный университет имени Франциска Скорины(72) Авторы Купреев Михаил Петрович Подденежный Евгений Николаевич Мельниченко Игорь Михайлович Леонович Елена Николаевна(73) Патентообладатель Учреждение образования Гомельский государственный университет имени Франциска Скорины(57) Мембранный керамический фильтр, содержащий пористую керамическую подложку и соединенную с ее поверхностью полупроницаемую керамическую мембрану, состоящую из соединенных между собой полупроницаемых слоев, включающих частицы алюмосодержащей керамики, размер которых от слоя к слою по толщине мембраны в направлении от поверхности подложки имеет тенденцию к убыванию, и стеклофазу, соединяющую частицы керамики, отличающийся тем, что частицы алюмосодержащей керамики покрыты стеклофазой, и в каждом последующем слое средний размер частиц уменьшается в 4-6 раз, а содержание стеклофазы - в 2-3 раза.(56)1661167 1, 1991.970 1, 1995.4746341, 1988.2549736 1, 1985.4946592, 1990. Изобретение относится к мембранной технологии, а конкретно к мембранным керамическим фильтрам на основе алюмосодержащей керамики, предназначенным для микрофильтрации жидких и газообразных сред в процессах очистки и разделения. Уровень техники в данной области характеризуется мембранными керамическими фильтрами и элементами для тангенциальной микрофильтрации, полученными путем спекания одного или нескольких слоев керамических порошков с пористой керамической подложкой и состоящих из неоднородных по толщине мембранного покрытия частиц керамики. Известна керамическая мембрана, состоящая из нескольких спеченных между собой и с пористой керамической подложкой слоев керамики, причем каждый из слоев состоит из частиц разных размеров 1. 5477 1 Последовательно изменяющиеся размеры зерна по толщине мембраны позволяют обеспечить достаточно высокую проницаемость мембраны и мембранного фильтра при высоком качестве обработки подложки узкой фракционности по размерам зерен и однородном качественном составе порообразующих зерен. В мембранных фильтрах, состоящих из разнородных по составу материалов, происходит взаимодействие фаз и компонент,ухудшающих проницаемость и качество мембранных фильтров. Известна керамическая мембрана, состоящая из полупроницаемого слоя, включающего частицы оксида металла и стеклофазу и нанесенного на пористую керамическую подложку 2. Структура полученной мембраны характеризуется наличием участков стеклофазы,заполняющих поры между частицами керамики, что обусловливает снижение проницаемости мембраны и мембранного фильтра, увеличение максимального размера пор. Известен мембранный керамический фильтр, состоящий из микропористой керамической подложки и полупроницаемой мембраны, в которой размеры частиц алюмосодержащей керамики и пор уменьшаются в направлении от поверхности подложки к наружной поверхности мембраны 3. Известный фильтр характеризуется тем, что спеченные между собой частицы керамики состоят из однородного по качественному составу материала оксида алюминия, диоксида кремния или карбида кремния. Наружные участки мембранного слоя характеризуются наличием неоднородных по размеру частиц, пор и поверхностных дефектов, возникновение которых обусловлено более высокой реакционной способностью мелкого зерна в наружных участках мембранного слоя по сравнению с более крупными во внутренних. Высокая температура, необходимая для спекания более крупных частиц, приводит к слиянию мелких зерен наружного участка, неоднородной усадке по толщине. В результате известный мембранный фильтр имеет значительное число дефектов, большой разброс максимального размера пор. Слияние частиц служит препятствием для обеспечения высокой проницаемости мембранного фильтра. Наиболее близким к заявляемому является мембранный керамический фильтр, содержащий пористую керамическую подложку, на которую нанесен спеченный полупроницаемый слой мембраны, в котором частицы алюмодержащей керамики соединены более легкоплавкой стеклофазой, а размеры частиц уменьшаются от поверхности подложки к наружной поверхности мембраны 4. Известный мембранный керамический фильтр характеризуется тем, что порообразующими частицами мембранного слоя является глинозем, частицы которого соединены и находятся в стеклофазе, полученной в результате спекания глинистого компонента, стеклобоя, полевого шпата или бората кальция. Причем стеклофаза занимает промежутки между порообразующими частицами глинозема, застекловывая значительные участки полупроницаемого слоя, что препятствует достижению высокой проницаемости мембранного фильтра и достижению высокого качества изделия в виде избытка или недостатка стеклофазы по объему и толщине мембраны. Снижению качества мембранного фильтра, его проницаемости препятствует также недостаточная упорядоченность размеров частиц по толщине мембранного слоя. Согласно предлагаемому изобретению решается задача получения мембранного керамического фильтра с высокой проницаемостью и малым разбросом размеров пор, с высоким качеством мембранной поверхности. В соответствии с предлагаемым изобретением мембранный керамический фильтр содержит пористую керамическую подложку и соединенную с ее поверхностью полупроницаемую керамическую мембрану, состоящую из соединенных между собой полупроницаемых слоев, включающих частицы алюмосодержащей керамики, размер которых от слоя к слою по толщине мембраны в направлении от поверхности подложки имеет тенденцию к убыванию, и стеклофазы, соединяющей частицы керамики. Мембранный керамический фильтр отличается тем, что частицы алюмосодержащей керамики покрыты стеклофазой и в каждом последующем слое размер частиц уменьшается в 4-6 раз, а содержание стеклофазы - в 2-3 раза. 2 5477 1 Согласно предлагаемому изобретению усовершенствована структура мембранного покрытия (керамической мембраны) мембранного фильтра. Усовершенствование заключается в создании многослойной мембраны упорядоченном расположении слоев упорядочении структуры каждого слоя в использовании для упорядочения структуры мембранных слоев обнаруженной экспериментально закономерной связи средних размеров порообразующих частиц и содержания стеклофазы с проницаемостью мембраны и максимальным размером пор. Последовательное расположение слоев с убывающим от слоя к слою средним размером однородных частиц обеспечивает достижение заданных размеров пор. Однородность по размеру частиц в слое предполагает формирование мембраны из узкофракционных частиц, благодаря чему уменьшается дефектность слоев, максимальный размер пор. Упорядочение структуры каждого слоя, заключающееся в том, что порообразующие частицы состоят из частиц алюмосодержащей керамики, покрытых стеклофазой и соединенных одна с одной стеклофазой в местах контакта, характеризует такую структуру слоя,когда размеры частиц керамики значительно превышают толщины покрытий стеклофазы на них. В этом случае размер пор слоя определяется преимущественно размерами частиц керамики. Суммарное количество стеклофазы в слое влияет на проницаемость слоя, а значит, и мембраны в целом. Количество стеклофазы чувствительно к нагреву и при формировании мембранных слоев является одним из основных факторов, определяющих качество мембраны и мембранного фильтра. Экспериментально установлено, что максимальная проницаемость мембраны и мембранного фильтра, сформированных из слоев алюмосодержащей керамики, покрытых более легкоплавкой стеклофазой, может быть достигнута при таком среднем размере частиц керамики и при таком содержании стеклофазы в слое, когда их изменение от слоя к слою по отношению к слою, контактирующему с подложкой, подчиняется законам, близким к геометрической прогрессии средние размеры частиц в слоях уменьшаются от слоя к слою в 4-6 раз, а для содержания стеклофазы в 2-3 раза, т.е. по формуле 1(1) ,где а 1 - размеры частиц (или содержание стеклофазы) в контактирующем слое- знаменатель прогрессии, равный соответственно 4-6 для размеров частиц 2-3 для количества стеклофазы. Многослойная мембрана из алюмосодержащей керамики и стеклофазы, неупорядоченная согласно вышеизложенному, не позволяет получить максимальную проницаемость и высокое качество мембран. Так, избыток стеклофазы характеризует менее проницаемые мембраны с дефектами типа остекловывание, а мембраны с недостатком стеклофазы характеризуются, как правило, значительным увеличением максимального размера пор и преобладанием дефектов типа трещин и раковин. Влияние содержания стеклофазы обусловлено как ее количеством, так и чувствительностью при спекании к нагреву. При спекании мембранных слоев происходит размягчение стеклофазы и соединении порообразующих частиц в местах контакта. Тугоплавкие частицы алюмосодержащей кермики при этом изменений не претерпевают. Избыток стеклофазы приводит к заполнению пор стеклофазой, а недостаток стеклофазы к уменьшению прочности мембранного слоя. В обоих случаях возникают неоднородные усадки слоев,приводящие к дефектообразованию. Установленная закономерность характерна для алюмооксидной керамики, покрытой алюмосиликатной, силикатной, алюмоборосиликатной и т.п. стеклофазой. Содержание стеклофазы в каждом слое определено по отношению к суммарному количеству керамики и стеклофазы в этом слое. Формирование слоев из по 3 5477 1 робразующих частиц по предлагаемой закономерности обеспечивает формирование в каждом слое при спекании структуры с узким распределением размеров пор. Структура мембраны, отражающая вышеприведенные закономерности, обусловливает достижение максимальной проницаемости мембраны, а значит, и пропускной способности мембранного фильтра. Мембранный фильтр изготавливали последовательным нанесением на подложку слоев суспензий, сушкой, обжигом полученной заготовки, повторным нанесением на однослойный мембранный фильтр слоя суспензии с иным размером порообразующих частиц, сушкой и обжигом полученной заготовки и так далее, до достижения требуемого размера пор наружного слоя мембраны. При этом нанесение слоев осуществляли окунанием в суспензии, состоящие из частиц алюмосодержащей керамики, покрытых стеклофазой, и жидкости. Каждая суспензия содержала частицы твердой фазы, имеющие близкие размеры с узким распределением по размерам. Средние размеры частиц в суспензиях различались в 4-6 раз, т.е. соответствовали указанной закономерности. Для достижения требуемого количества стеклофазы в слое для приготовления суспензий использовали порообразующие частицы с разной толщиной стеклофазы. В качестве алюмосодержащей керамики в частицах использовали электрокорунд, глинозем, шамот. Стеклофаза состояла из алюмосиликатного, алюмоборосиликатного, силикатного и т.п. стекла. Обжиг заготовок с частицами и стеклофазой указанных составов осуществляли при температурах 1100-1200 С в течение времени, достаточного для размягчения и оплавления стеклофазы в местах контакта частиц. В контрольных опытах использовали суспензии с размерами порообразующих частиц и/или с содержанием стеклофазы, не подчиняющимся вышеуказанным закономерностям. В таблице приведены параметры и свойства изготовленных согласно изложенному мембранных фильтров, причем примеры 118 отражают конструкции мембранных фильтров согласно предлагаемому изобретению, а примеры 1928 конструкции контрольных фильтров, изготовленных таким образом, что средние размеры частиц в слоях и количества стеклофазы не соответствуют вышеуказанным закономерностям их изменения от слоя к слою. Ввиду большого объема экспериментального материала другие контрольные примеры в настоящем описании не приводятся. Проницаемость фильтра оценивалась по его пропускной способности при давлении 0,1 МПа по воде. Мембранный фильтр 1, указанный в таблице, имел следующую структуру и состав. Подложка алундовая со средним размером пор 18 мкм, толщина 5 мм, в виде трубки. Мембранный слой нанесен на наружную поверхность трубки. Состав стеклофазы боросиликатное стекло следующего усредненного состава 2 53 В 2 О 3 102 0,623 15174,4 . Частицы наполнителя электрокорунд марки А-24,просеянный до требуемых размеров. Мембранные фильтры 212 отличаются от фильтра 1 только по параметрам,приведенным в таблице. Мембранный фильтр под 13 имел подложку из алюмосиликатной керамики состава А 12 О 3 90 стеклофаза 10 со средним размером пор 18 мкм, толщиной 5 мм, в виде трубки. Мембрана наносилась на наружную поверхность трубки. Состав стеклофазы алюмоборосиликатное стекло следующего усредненного состава А 2 О 3 3,52 68,78,4 В 2 О 3 2,52 9,7 К 2 О 6,10,823 0,3 . Частицы керамики просеянный электрокорунд марки А-24. Мембранные фильтры 1418 отличались от фильтра под 13 лишь параметрами,указанными в таблице. Структура каждого из слоев в вышеуказанных мембранных фильтрах соответствовала однородному распределению частиц керамики, однородному распределению пор. Частицы соединялись в местах контакта с помощью стеклофазы и были покрыты последней. Максимальная толщина мембраны в фильтрах 118 не превышала 130-150 мкм. Выход годных изделий при изготовлении соответствовал 90-100 . 4 5477 1 Средний размер частиц п/п мембранных слоев, мкм перво- второ- третьего го го 2 3 4 10 10 10 2,5 10 1,6 10 2,5 10 1,6 10 2 10 2 0,25 10 2 0,5 10 2 0,25 10 2 0,5 10 2 0,4 10 2 0,5 10 2 0,25 10 2 0,25 10 2 0,5 10 2 0,4 10 5 2,5 10 2 0,4 10 2,5 10 1,6 10 5 10 5 2,5 10 2 0,4 10 1 10 1 10 2,5 10 1,6 Размер пор Пропускная наружного слоя способность мембраны, мкм мембранного фильтра,сред- максимальний ный м 3/м 2 ч 8 9 10 7 8,1 72 7 8,0 71 2,8 3,2 17 1,5 2 10,5 2,9 3,4 18 1,6 2,1 11 1,9 2,6 14 0,20 0,30 1,05 0,44 0,55 4,1 0,22 0,33 1,2 0,24 0,58 4,3 0,34 0,46 3,2 0,42 0,54 4,0 0,19 0,31 1,03 0,25 0,34 1,3 0,24 0,56 4,3 0,32 0,44 3,1 2,6 5,8 30 0,36 0,60 4,8 3 4,8 26 1,8 3,9 19 3,6 5,9 43 2,4 4,6 21 0,12 0,26 0,6 1,4 4,6 6,8 1,6 4,8 5,4 2,3 2,6 7 0,7 1,8 2,4 Контрольные фильтры,19, 20, 24, 25, 26, соответствовали по подложке, составу стеклофазы, составу частиц и другим, не указанным в таблице параметрам, фильтру 1. Контрольные фильтры 21-23, 27, 28 соответствовали по подложке, составу стеклофазы и частиц керамики и другим, не указанным в таблице параметрам, примеру 13. Максимальная толщина мембранных слоев в фильтрах 1928 не превышала 130-150 мкм. Контрольные фильтры под 2428 имеют близкие показатели по среднему размеру пор и большие значения отклонений максимальных размеров пор, а также меньшую пропускную способность по сравнению с заявляемыми. Контрольные фильтры 1923 имеют высокую пропускную способность, что обусловлено увеличением максимального размера пор и большим количеством таких пор, что ограничивает применение данных фильтров, а также свидетельствует об их худшем качестве. Выход годных при изготовлении контрольных фильтров соответствовал 10-80 . Как свидетельствуют приведенные результаты, а также результаты других экспериментальных исследований, предлагаемый мембранный фильтр обеспечивает высокую 5 5477 1 проницаемость, пропускную способность и качество изделия, выраженное в меньшем интервале размеров между максимальным и средним размером пор, т.е. в более узком распределении пор в мембранном слое. Мембранный фильтр изготавливают из пористой керамической подложки в форме трубки, диска, квадратной пластины или иной формы, на поверхность которой нанесено мембранное покрытие, имеющее вышеописанную структуру, содержание и размеры фаз. Мембранный фильтр применяют для разделения фаз или очистки текучих сред. Мембранный фильтр работает следующим образом. Вдоль поверхности мембраны формируют и направляют тангенциальный ей поток среды, например загрязненной воды. Вода последовательно проникает сквозь поры слоев мембраны и подложки на противоположную сторону последней, а загрязнения концентрируются в потоке. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C04B 38/00, B01D 71/04, B01D 67/00, B01D 69/04

Метки: фильтр, керамический, мембранный

Код ссылки

<a href="https://by.patents.su/6-5477-membrannyjj-keramicheskijj-filtr.html" rel="bookmark" title="База патентов Беларуси">Мембранный керамический фильтр</a>

Предыдущий патент: Устройство для магнитной модификации крови

Следующий патент: Полимер этилена и изделие из него

Случайный патент: Прецизионный рециркуляционный дальномер