Способ изготовления резиновой смеси

Номер патента: 17992

Опубликовано: 28.02.2014

Авторы: Свидерская Татьяна Дмитриевна, Марусова Софья Николаевна, Щербина Евгений Иванович, Долинская Раиса Моисеевна, Русецкий Денис Валерьевич, Прокопчук Николай Романович

Текст

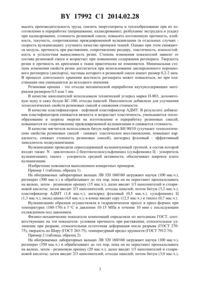

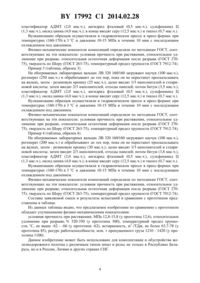

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Долинская Раиса Моисеевна Щербина Евгений Иванович Свидерская Татьяна Дмитриевна Русецкий Денис Валерьевич Марусова Софья Николаевна Прокопчук Николай Романович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(56)2326902 1, 2008.2286363 2, 2006.2147026 1, 2000.7402 1, 2005.5429 1, 2003.4-180943 , 1992. ДОЛИНСКАЯ Р. М. и др. Труды Белорусского государственного технологического университета. Серия . Химия и технология органических веществ, 2008. Вып. . - С. 100-102.(57) Способ изготовления резиновой смеси, при котором смешивают каучук бутадиенстирольный СКС-30 АРКМ-15, серу техническую молотую, дитиодиморфолин, оксид цинка, стеариновую кислоту, битум нефтяной БН 90/10 и техуглерод, отличающийся тем,что используют техуглерод П-803 и дополнительно вводят регенерат РШТ или РТ, резину дробленую, тиазол, сульфенамид Ц, пластификатор АДМТ, наполнитель доломитовый и ангидрид фталевый при следующем соотношении компонентов, мас.ч. каучук бутадиен-стирольный СКС-30 АРКМ-15 100,0 сера техническая молотая 12,5 дитиодиморфолин 2,0 оксид цинка 4,0 стеариновая кислота 2,0 битум нефтяной БН 90/10 3,0-3,8 техуглерод П-803 80,0 регенерат РШТ или РТ 200,0-350,0 резина дробленая 15,0-30,0 тиазол 0,7 сульфенамид Ц 1,3 пластификатор АДМТ 1,2-2,0 наполнитель доломитовый 110,0-260,0 ангидрид фталевый 0,5. 17992 1 2014.02.28 Изобретение относится к резиновой промышленности, а именно к способу изготовления формовых резинотехнических изделий с использованием отходов производств. Известны эластомерные композиции для изготовления подрельсовых и нашпальных прокладок - амортизаторов рельсовых скреплений на основе бутадиенстирольного каучука с содержанием стирола 22-25 мас.(СКС-ЗОАРКМ-15) и бутадиенового каучука с содержанием звеньев цис-1,4 87-951. Вулканизаты, полученные из данной резиновой смеси, имеют достаточно низкий температурный предел хрупкости (-60 С), однако не удовлетворяют требованиям к прокладкам-амортизаторам по удельному объемному сопротивлению. Наиболее близким к предлагаемому способу изготовления изделий по технической сущности и достигаемому результату является изделие на основе каучука бутадиенстирольного с содержанием стирола 22-25 мас.(СКС-ЗОАРКМ-15), каучука бутадиенстирольного с содержанием связанного стирола и альфа-метилстирола 58-68 мас.(БСК 1904), каучука синтетического цис 1,4-полиизопренового (СКИ-3), каучука дивинилового с содержанием звеньев цис-1,4 от 87 до 95(СКД) 2. Прокладки-амортизаторы, полученные из данной резиновой смеси, обладают высокой морозостойкостью, но недостаточным ресурсом работоспособности. Задачей предлагаемого изобретения является разработка способа изготовления резиновой смеси для производства подрельсовых и нашпальных прокладок с улучшенными физико-механическими характеристиками, которые повысят эксплуатационные свойства прокладок, их износостойкость и срок службы, а также частичная замена дорогостоящих дефицитных каучуков на измельченную резину и регенерат. Для решения поставленной задачи предложен способ изготовления резиновой смеси,при котором смешивают каучук бутадиен-стирольный СКС-ЗОАРКМ-15, серу техническую молотую, дитиодиморфолин, оксид цинка, стеариновую кислоту, битум нефтяной БН 90/10 и техуглерод, отличающийся тем, что используют техуглерод П-803 и дополнительно вводят регенерат РШТ или РТ, резину дробленую, тиазол, сульфенамид Ц, пластификатор АДМТ, наполнитель доломитовый и ангидрид фталевый при следующем соотношении компонентов, мас.ч. каучук бутадиен- стирольный (СКС ЗОАРКМ-15) 100,0 сера техническая молотая 12,5 дитиодиморфолин 2,0 оксид цинка 4,0 стеариновая кислота 2,0 битум нефтяной БН 90/10 3,0-3,8 техуглерод П-803 80,0 регенерат РШТ, РТ 200,0-350,0 резина дробленая 15,0-30,0 тиазол 0,7 сульфенамид Ц 1,3 пластификатор АДМТ 1,2-2,0 наполнитель доломитовый 110,0-260,0 ангидрид фталевый 0,5. Каучук бутадиен-стирольный (СКС-ЗО-АРКМ-15) - это сополимер бутадиена и стирола, структурная формула-2--22-(65)-. Молекулярная масса 200000-250000, плотность 904-980 кг/м 3. Регенерат - это пластичный продукт переработки резины (отработавших шин и резиновых технических изделий, вулканизованных отходов), способный к повторной вулканизации. Композиции с регенератом имеют лучшие пластические свойства, что облегчает их дальнейшую обработку. Добавление регенерата в состав резиновых смесей позволяет по 2 17992 1 2014.02.28 высить производительность труда, снизить энергозатраты и теплообразование при их изготовлении и переработке (шприцевание, каландрование), разбухание экструдата и усадку при каландровании, стоимость резиновой смеси повысить когезионную прочность, клейкость, текучесть, сопротивление преждевременной вулканизации (в отдельных случаях скорость вулканизации) улучшить качество промазки тканей. Однако при этом снижаются модуль, прочность при растяжении, сопротивление раздиру, эластичность, износостойкость и усталостная выносливость резин. Степень изменения показателей зависит от состава резиновой смеси и возрастает при повышении содержания регенерата. Твердость резин и прочность их крепления к ткани практически не изменяются. Минимальная степень изменения свойств резин достигается при использовании дисперсионного порошкового регенерата (диспорта), частицы которого в резиновой смеси имеют размер 0,2-2 мкм. В процессе длительного хранения жесткость регенерата может повыситься, но при пластикации она уменьшается до исходного значения. Резиновая крошка - это отходы механической переработки каучуксодержащих материалов размером 0,5 или 1 мм. В качестве наполнителей использовали технический углерод марки П-803, доломитовую муку и сажу белую БС-100, отходы панелей. Наполнители добавляли для улучшения технологических свойств резиновых смесей и снижения стоимости. В качестве пластификаторов - нефтяной пластификатор АДМТ. В результате добавления пластификаторов снижается вязкость и возрастает пластичность, уменьшаются теплообразование и затраты энергии на изготовление и переработку резиновых смесей,повышается их сопротивление преждевременной вулканизации и снижается стоимость. В качестве мягчителя использовали битум нефтяной БН 90/10 (улучшает технологические свойства резиновых смесей - снижает эластическое восстановление, повышает каркасность снижает стоимость резиновых смесей), ангидрид фталевый - эффективный замедлитель подвулканизации. Вулканизацию проводили серосодержащей вулканизующей группой, в состав которой входят также- циклогексил-2-бензтиозолилсульфенамид (сульфенамид Ц - ускоритель вулканизации) тиазол - ускоритель средней активности, обеспечивает широкое плато вулканизации. Изобретение поясняется выполнением конкретных примеров. Пример 1 (таблица, образец 1). На обогреваемых лабораторных вальцах ЛВ 320 160/160 загружают каучук (100 мас.ч.),регенерат (300 мас.ч.) и обрабатывают до тех пор, пока он не перестанет проскальзывать на валках, затем - резиновую крошку (15 мас.ч.) далее вводят 1/3 наполнителей и стеариновой кислоты затем вводят 2/3 наполнителей, отходы панелей потом битум (3,2 мас.ч.),пластификатор АДМТ (1,8 мас.ч.), ангидрид фталевый (0,5 мас.ч.), сульфенамид Ц(1,3 мас.ч.), оксид цинка (4,0 мас.ч.) в конце вводят серу (12,5 мас.ч.) и тиазол (0,7 мас.ч.). Вулканизацию образцов осуществляли в гидравлическом прессе в пресс-формах при температурах (160-170)3 С и давлении 10-15 МПа в течение 10 мин с последующим охлаждением под давлением. Физико-механические показатели композиций определяли по методикам ГОСТ, соответствующих на эти показатели условная прочность при растяжении, относительное удлинение при разрыве, относительная остаточная деформация после разрыва (ГОСТ 27075), твердость по Шору (ГОСТ 263-75), температурный предел хрупкости (ГОСТ 7912-74). Пример 2 (таблица, образец 2). На обогреваемых лабораторных вальцах ЛВ 320 160/160 загружают каучук (100 мас.ч.),регенерат (350 мас.ч.) и обрабатывают до тех пор, пока он не перестанет проскальзывать на валках, затем - резиновую крошку (20 мас.ч.) далее вводят 1/3 наполнителей и стеариновой кислоты затем вводят 2/3 наполнителей, отходы панелей потом битум (3,0 мас.ч.), 3(1,3 мас.ч.), оксид цинка (4,0 мас.ч.) в конце вводят серу (12,5 мас.ч.) и тиазол (0,7 мас.ч.). Вулканизацию образцов осуществляли в гидравлическом прессе в пресс-формах при температурах (160-170)3 С и давлении 10-15 МПа в течение 10 мин с последующим охлаждением под давлением. Физико-механические показатели композиций определяли по методикам ГОСТ, соответствующих на эти показатели условная прочность при растяжении, относительное удлинение при разрыве, относительная остаточная деформация после разрыва (ГОСТ 27075), твердость по Шору (ГОСТ 263-75), температурный предел хрупкости (ГОСТ 7912-74). Пример 3 (таблица, образец 3). На обогреваемых лабораторных вальцах ЛВ 320 160/160 загружают каучук (100 мас.ч.),регенерат (250 мас.ч.) и обрабатывают до тех пор, пока он не перестанет проскальзывать на валках, затем - резиновую крошку (25 мас.ч.) далее вводят 1/3 наполнителей и стеариновой кислоты затем вводят 2/3 наполнителей, отходы панелей потом битум (3,5 мас.ч.),пластификатор АДМТ (2,0 мас.ч.), ангидрид фталевый (0,5 мас.ч.), сульфенамид Ц(1,3 мас.ч.), оксид цинка (4,0 мас.ч.) в конце вводят серу (12,5 мас.ч.) и тиазол (0,7 мас.ч.). Вулканизацию образцов осуществляли в гидравлическом прессе в пресс-формах при температурах (160-170)3 С и давлении 10-15 МПа в течение 10 мин с последующим охлаждением под давлением. Физико-механические показатели композиций определяли по методикам ГОСТ, соответствующих на эти показатели условная прочность при растяжении, относительное удлинение при разрыве, относительная остаточная деформация после разрыва (ГОСТ 27075), твердость по Шору (ГОСТ 263-75), температурный предел хрупкости (ГОСТ 7912-74). Пример 4 (таблица, образец 4). На обогреваемых лабораторных вальцах ЛВ 320 160/160 загружают каучук (100 мас.ч.),регенерат (200 мас.ч.) и обрабатывают до тех пор, пока он не перестанет проскальзывать на валках, затем - резиновую крошку (30 мас.ч.) далее вводят 1/3 наполнителей и стеариновой кислоты затем вводят 2/3 наполнителей, отходы панелей потом битум (3,8 мас.ч.),пластификатор АДМТ (2,0 мас.ч.), ангидрид фталевый (0,5 мас.ч.), сульфенамид Ц(1,3 мас.ч.), оксид цинка (4,0 мас.ч.) в конце вводят серу (12,5 мас.ч.) и тиазол (0,7 мас.ч.). Вулканизацию образцов осуществляли в гидравлическом прессе в пресс-формах при температурах (160-170)3 С и давлении 10-15 МПа в течение 10 мин с последующим охлаждением под давлением. Физико-механические показатели композиций определяли по методикам ГОСТ, соответствующих на эти показатели условная прочность при растяжении, относительное удлинение при разрыве, относительная остаточная деформация после разрыва (ГОСТ 27075), твердость по Шору (ГОСТ 263-75), температурный предел хрупкости (ГОСТ 7912-74). Составы заявляемой смеси и результаты испытаний в сравнении с прототипом представлены в таблице. Из данных таблицы видно, что предлагаемое изобретение по сравнению с прототипом обладает улучшенными физико-механическими показателями условная прочность при растяжении, МПа 12,8-15,8 (у прототипа 12,6), относительное удлинение при разрыве,320-350 (у прототипа 300), температурный предел хрупкости, С, не выше -62 - -66 (у прототипа -62), истираемость, м 3 /ТДж, не более 63,7-78 (у прототипа 85), ресурс работоспособности, млн. т пропущенного груза 1210 - 1420 (у прототипа 1100). Данное изобретение может быть использовано для комплектации и обустройства железнодорожного полотна с различным типом шпал и рельс не только в Республике Беларусь, но и в России, Латвии и других странах СНГ. 17992 1 2014.02.28 Состав и физико-механические показатели заявляемой смеси и прототипа Образцы Прототип 1 2 3 4 СКД 10,0 БСК 1904 20,0 СКИ-3 10,0 Каучук бутадиен-стирольный СКС 60,0 100,0 100,0 100,0 100,0 ЗОАРКМ-15 Регенерат РШТ, РТ 300,0 350,0 250,0 200,0 Сера техническая молотая 1,0 12,5 12,5 12,5 12,5 Тетраметилтиурамдисульфид 0,5 Тиазол 0,7 0,7 0,7 0,7 Сульфенамид Ц 1,3 1,3 1,3 1,3 Дитиодиморфолин 1,5 2,0 2,0 2,0 2,0 Оксид цинка 4,9 4,0 4,0 4,0 4,0 Резина дробленая 15,0 20,0 25,0 30,0-фенилизопропил-п-фенилендиамин 1,0 Дигидрохинолин 1,0 Битум нефтяной БН 90/10 4,9 3,2 3,0 3,5 3,8 Пластификатор АДМТ 1,8 2,0 1,5 1,2 Стеариновая кислота 1,0 2,0 2,0 2,0 2,0 Каолин 27,0 Диоксид кремния 23,0 Углерод технический П-803 43,5 80,0 80,0 80,0 80,0 Наполнитель доломитовый 160 110,0 210 260 Ангидрид фталевый 0,5 0,5 0,5 0,5 Физико-механические показатели Условная прочность при растяжении, МПа 12,6 14,6 15,8 13,2 12,8 Относительное удлинение при разрыве,300 350 375 340 320 Твердость по Шору А, ед. Шора 90 94 95 92 91 Температурный предел хрупкости, С, не-62 выше Удельное объемное сопротивление,21010 21010 21010 21010 21010 Омсм, не менее Изменение относительного удлинения при разрыве после старения в воздухе 30 24 23 26 27(1001) С в течение 245 ч в пределах Относительная остаточная деформация при 20 статической деформации сжатия 34 31 30 33 34 после старения в воздухе 100 С в течение 24 ч, не более Эластичность по отскоку, , не менее 35 40 42 38 37 Истираемость, м 3 /ТДж, не более 85 67 63,7 71 78 Ресурс работоспособности, млн. т пропу 1100 1330 1420 1270 1210 щенного груза Коэффициент трения подошва рельса 0,65 0,65 0,65 0,65 0,65 прокладка Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C08L 9/06, C08L 17/00

Метки: способ, резиновой, смеси, изготовления

Код ссылки

<a href="https://by.patents.su/6-17992-sposob-izgotovleniya-rezinovojj-smesi.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления резиновой смеси</a>

Предыдущий патент: Способ изготовления полимерной композиции для производства резинотехнических изделий

Следующий патент: Способ отработки двухслоевого пологого пласта в сложных условиях

Случайный патент: Защитная маска