Способ гидрометаллургического извлечения свинца

Текст

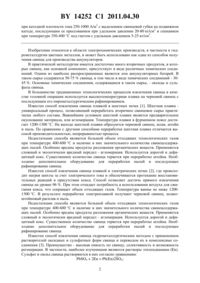

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ СВИНЦА(71) Заявитель Ломако Андрей Николаевич(72) Автор Кошепаво Борис Леонидович(73) Патентообладатель Ломако Андрей Николаевич(57) Способ гидрометаллургического извлечения свинца из сырья, содержащего в качестве основного компонента химически связанный свинец, в частности из лома аккумуляторных батарей, включающий обработку сырья гидроксидом натрия, отличающийся тем, что обработку ведут водным раствором, содержащим гидроксид натрия в концентрации 80160 г/л, гидроксид калия в концентрации 30-60 г/л и полигидроксисоединения в концентрации 20-120 г/л, при 10-80 С и принудительной циркуляции, электролиз раствора ведут Технологическая схема переработки свинецсодержащего сырья 14252 1 2011.04.30 при катодной плотности тока 250-1000 А/м 2 с выделением свинцовой губки на подвижном катоде, последующим ее прессованием при удельном давлении 20-80 кг/см 2 и спеканием при температуре 350-400 С под гнетом с удельным давлением 5-25 кг/см 2. Изобретение относится к области электрохимических производств, в частности к гидрометаллургии цветных металлов, и может быть использовано как один из способов получения свинца для производства аккумуляторов. В практической металлургии имеется достаточно много вторичных продуктов, в которых свинец, как основной компонент, присутствует в виде различных химических соединений. Одним из наиболее распространенных является лом аккумуляторных батарей. В таком сырье содержится 50-75 свинца, в том числе в виде химических соединений - 3045 . Основные химические соединения, содержащиеся в таком сырье, - оксиды и сульфаты свинца. В большинстве традиционных технологических процессов извлечения свинца в качестве головной операции используется высокотемпературная плавка на черновой свинец с последующим его пирометаллургическим рафинированием. Известен способ извлечения свинца плавкой в шахтных печах 1. Шахтная плавка универсальный процесс, позволяющий переработать вторичное свинцовое сырье практически любого состава. Важнейшим условием шахтной плавки является предварительное окускование материала, или агломерация. Температура плавки в фурменном поясе достигает 1200-1300 С. На выходе шахтной плавки образуются черновой свинец, шлак, штейн и пыль. По сравнению с другими способами переработки шахтная плавка отличается высокой производительностью, непрерывностью процесса. Недостатками способа являются большой объем отходящих технологических газов при температуре 400-600 С и наличие в них значительного количества свинецсодержащих пылей. Особенно вредны продукты разложения органических веществ. Применяется сложный и экологически вредный передел - агломерация. Используется дорогой и дефицитный кокс. Существенное количество свинца теряется при переработке штейна. Необходимо дополнительное оборудование для переработки пылей и последующее рафинирование свинца. Известен способ извлечения свинца плавкой в электрических печах 2, где происходит нагрев шихты за счет электрического тока и обеспечивается протекание восстановительных реакций в присутствии кокса. Способ позволяет достичь прямого извлечения свинца на уровне 96 . При этом отпадает потребность в использовании воздуха для сжигания кокса, что сокращает объем отходящих газов. Температура ванны не ниже 12001300 С. В результате переработки электроплавкой получают черновой свинец, шлакоштейновый расплав и пыль. Недостатками способа являются большой объем отходящих технологических газов при температуре 400-600 С и наличие в них значительного количества свинецсодержащих пылей. Особенно вредны продукты разложения органических веществ. Применяется сложный и экологически вредный передел - агломерация. Используется дорогой и дефицитный кокс. Существенное количество свинца теряется при переработке штейна. Необходимо дополнительное оборудование для переработки пылей и последующее рафинирование свинца. Известен способ извлечения свинца гидрометаллургическим методом с применением растворителей оксидных и сульфатных форм свинца и переводом их в комплексные соединения 3. Преимущество - высокая емкость по свинцу, селективность и возможность регенерации. В частности, наиболее изученными являются растворы этилендиамина . Сульфат и оксид свинца растворяются в них согласно уравнениям 4224 2 14252 1 2011.04.302442. Для активного растворения оксида свинца необходимо присутствие в растворе серной кислоты или предварительная сульфатация сырья. При 293 и соотношении ЖТ 101 в раствор извлекается до 90-95 свинца. Сульфидные соединения, благородные металлы,оксиды железа, висмута, олова и минералы пустой породы остаются в нерастворимом остатке. Для выщелачивания используют растворы этилендиамина с концентрациями 100200 г/дм 3. Для эффективного использования этилендиамина в качестве растворителя необходима предварительная сульфатация, которая требует дополнительного кислотостойкого оборудования, увеличивает количество вредных стоков и ухудшает условия труда. Результативным приемом выделения свинца из очищенных растворов этилендиамина является продувка их углекислым газом, завершающаяся осаждением карбоната свинца,который после промывки и сушки пригоден для производства химических соединений, в том числе для получения чистого оксида свинца. Наиболее близким по технологической сущности является способ переработки отходов и получения чернового свинца, предусматривающий плавление свинцового концентрата со щелочью при температуре 600-700 С 4 (прототип), при этом выплавляется основное количество свинца и образуется щелочной плав, который подвергается гидрометаллургической переработке с целью регенерации щелочи и вывода остатков свинца. Способ выбран в качестве прототипа и включает 1) плавление свинцового концентрата со щелочью при температуре 600-700 С при отношении массы щелочи к массе концентрата в шихте плавки 0,7-1,0 в зависимости от качества концентрата 2) восстановление свинца с получением жидких металлической и сульфидно-сульфатной фаз, прямой выход свинца достигает 96-983) гидрометаллургический передел плавов едкого натра, включающий восстановление сульфата натрия углем, гидрогрануляцию плава, каустификацию раствора цинковым огарком, отделение раствораот твердой фазы, упарку и плавку едкого натра. Основными недостатками способа являются высокие требования к химической стойкости материала оборудования, экологически вредные выбросы, даже с учетом снижения их вредности по сравнению с шахтной технологией, повышенные требования к качеству сырья (особенно к количеству органических примесей), большой расход дорогих щелочи и угля, необходимость последующего рафинирования свинца. Техническим результатом, достигаемым при реализации предложенного способа, является упрощение процесса, более полное прямое извлечение свинца, получение товарного свинца высокой чистоты. Сводится к минимуму последующее рафинирование металла. Существенно экономятся энергоносители и расходные материалы. Значительно снижается количество вредных выбросов. Способ гидрометаллургического извлечения свинца из сырья, содержащего в качестве основного компонента химически связанный свинец, в частности из лома аккумуляторных батарей, включает обработку сырья гидроксидом натрия. Согласно предложенному решению обработку ведут водным раствором, содержащим гидроксид натрия в концентрации 80-160 г/л, гидроксид калия в концентрации 30-60 г/л, полигидроксисоединения в концентрации 20-120 г/л, при 10-80 С и принудительной циркуляции. Электролиз раствора ведут при катодной плотности тока 250-1000 А/м 2 с выделением свинцовой губки на подвижном катоде. В последующем ее прессуют при удельном давлении 20-80 кг/см 2 и спекают при температуре 350-400 С под гнетом с удельным давлением 5-25 кг/см 2. Состав и параметры раствора выщелачивания выбраны из расчета наибольшей эффективной растворимости полезных компонентов сырья и, одновременно, эффективной работы в качестве электролита во всем диапазоне рабочих плотностей тока. Режимы электроосаждения лежат в широком диапазоне, позволяют произвольно управлять производительностью процесса и глубиной истощения раствора выщелачивания. Прессование 3 14252 1 2011.04.30 катодного губчатого свинца предназначено подготовить осадок к спеканию и вернуть в оборот рабочий раствор. Сущность способа состоит в том, что при воздействии на свинецсодержащее сырье раствором гидроксида натрия и гидроксида калия в присутствии полигидроксисоединений происходит растворение свинца за счет комплексообразования. Концентрация свинца в растворе зависит от температуры и концентрации комплексообразователя. При электролизе богатого свинцом раствора свинец осаждается на подвижном катоде в порошкообразной (губчатой) форме. Его механически удаляют с катода, отделяют от раствора, прессуют и подвергают спеканию под гнетом при температуре 350-400 С. Способ осуществляется следующим образом. Содержащее химически связанный свинец сырье при температуре 10-80 С подвергают выщелачиванию водным раствором следующего состава гидроксид натрия - 80160 г/л, гидроксид калия - 30-60 г/л, полигидроксисоединения - 20-120 г/л. Соотношение ЖТ не менее 51, и продолжительность выщелачивания не менее 5 ч. При такой обработке химически связанный свинец переходит в раствор в виде комплексных соединений,преимущественно 24 или 24. Раствор отделяют от нерастворенного осадка, фильтруют и подают в электролизер. Под действием электрического тока плотностью 250-1000 А/м 2 из потока насыщенного свинцом раствора на катоде выделяется осадок губчатого свинца. Обедненный по свинцу раствор подвергают очистке от сульфатионов и возвращают на выщелачивание. При электролизе щелочного раствора в рамках предложенных режимов на катоде образуется порошкообразный осадок, напоминающий губку. Осадок губчатого свинца, обладая малой адгезией, легко отделяется от подвижного катода и удаляется из электролизера. Для удаления рабочего раствора осадок прессуют под давлением 2080 кг/см 2, отжатый раствор возвращают на выщелачивание. Далее прессованный осадок спекают при температуре 350-400 С под гнетом 5-25 кг/см 2. При этом прямое извлечение свинца достигает 98 , а чистота металла - 99,7 . Параметры предложенного способа установлены экспериментально. Концентрация свинца в растворе зависит от температуры и концентрации основных компонентов, повышаясь с увеличением этих параметров, но избыточное количество снижает стабильность раствора. Граничными являются значения температуры раствора 800 С и концентрации 160 г/л,- 60 г/л и полигидроксисоединений - 120 г/л. Установлены режимы электролиза для выделения осадка необходимой структуры со слабой адгезией к поверхности подвижного катода. При увеличении плотности катодного тока пористость осадка увеличивается, а его адгезия уменьшается. Высокая величина плотности тока приводит к снижению выхода по току и наводороживанию осадка, что может привести к его всплытию. Нижний предел плотности тока при оптимальных концентрациях раствора составляет 250 А/м 2 и установлен для относительно плотного осадка, достаточно хорошо отделяющегося от катода. Верхний предел обусловлен повышением газовыделения, снижением выхода по току и составляет при оптимальных концентрациях раствора 1000 А/м 2. Установлены режимы прессования и спекания осадка губчатого свинца. Эффективность спекания характеризуется в основном скоростью процесса и количеством свинца, не перешедшего в жидкую фазу. В зависимости от величины давления прессования спекание происходит тем лучше, чем давление выше, но выше 80 кг/см 2 прессование в формах практически прекращается вследствие замыкания раствора в порах свинцовой губки. Более эффективно тонкопленочное прессование при том же давлении. Увеличение поверхности свинцового промежуточного продукта негативно сказывается при спекании. 14252 1 2011.04.30 Пример 1. Обработали 1,0 кг лома стартерных аккумуляторных батарей класса АЛ, гр. 1, сорт 2,с содержанием свинца 74,5 мас. . Обработку проводили при непрерывной принудительной циркуляции между реактором выщелачивания и электролизером 10 л раствора следующего состава- 160 г/л,- 30 г/л и глицерин - 50 г/л, со скоростью циркуляции раствора 0,2 л/мин, температура раствора - 20 С, продолжительность выщелачивания - 2 ч. Электролиз проводили, не прекращая циркуляцию раствора, при катодной плотности тока 5 А/дм 2 до полного осаждения свинца. Осадок прессовали при давлении 50 кг/см 2 и спекали при температуре 400 С под гнетом 10 кг/см 2. Остатки нерастворившегося сырья подвергли переплаву при температуре 400 С с целью отделения металлического сплава фрагментов аккумуляторных решеток. Получено 590 г металлического свинца 99,93 и 155 г свинцово-сурьмянистого сплава, содержащего 5,5 сурьмы. Суммарное извлечение свинца составило 99 . Пример 2. Обработке подвергли 1,0 кг лома стартерных аккумуляторных батарей класса АЛ,гр. 1, сорт 2, с содержанием свинца 74,5 мас. . Обработку проводили при непрерывной принудительной циркуляции между реактором выщелачивания и электролизером 10 л раствора следующего состава- 80 г/л,- 30 г/л, глицерин - 10 г/л, кормовая патока - 10 г/л, со скоростью циркуляции раствора 0,2 л/мин, температура раствора 50 С, продолжительность выщелачивания - 4 ч. Электролиз проводили, не прекращая циркуляцию раствора, при катодной плотности тока 2,5 А/дм 2 до полного осаждения свинца. Осадок прессовали при давлении 50 кг/см 2 и спекали при температуре 400 С под давлением 10 кг/см 2. Остатки нерастворившегося сырья подвергли переплаву при температуре 400 С с целью отделения металлического сплава фрагментов аккумуляторных решеток. Суммарное извлечение свинца составило 99 . Пример 3. Обработке подвергли 10 г пасты отработанных стартерных аккумуляторных батарей в 200 мл раствора следующего состава- 160 г/л,- 30 г/л, глицерин - 50 г/л, в течение 5 ч при температуре 20 С и перемешивании. Осадок отфильтровали, промыли водой, высушили. Рентгенографическим анализом (методом РГА) свинца в осадке не обнаружено. Пример 4. Обработке подвергли 10 г пасты отработанных стартерных аккумуляторных батарей в 200 мл раствора следующего состава- 80 г/л,- 30 г/л, глицерин - 10 г/л, кормовая патока - 10 г/л, в течение 6 ч при температуре 50 С и перемешивании. Осадок отфильтровали, промыли водой, высушили. Свинца в осадке методом РГА не обнаружено. Пример 5. Обработке подвергли 10 г решеток из сплаваотработанных стартерных аккумуляторных батарей в 200 мл раствора следующего состава- 160 г/л,- 30 г/л,глицерин - 50 г/л, в течение 5 ч при температуре 20 С и перемешивании. Осадок отфильтровали, промыли водой, высушили. Потеря массы осадка составила 0,18 г (1,8 ). Пример 6. Обработке подвергли 10 г решеток из сплаваотработанных стартерных аккумуляторных батарей в 200 мл раствора следующего состава- 80 г/л,- 30 г/л,глицерин - 10 г/л, кормовая патока - 10 г/л, в течение 5 ч при температуре 50 С и перемешивании. Осадок отфильтровали, промыли водой, высушили. Потеря массы осадка составила 0,12 г (1,2 ). Таким образом, предложенный способ извлечения свинецсодержащего сырья, в частности из аккумуляторного лома, позволяет существенно упростить процесс, добиться более полного прямого извлечения свинца, получить товарный свинец высокой чистоты,свести к минимуму последующее рафинирование металла, существенно сэкономить энергоносители и расходные материалы, значительно снизить количество вредных выбросов. 5 14252 1 2011.04.30 Источники информации 1. Шиврин Г.Н. Металлургия свинца и цинка. - М. Металлургия, 1982. - . 351. 2. Кунаев А.М., Полывянный И.Р., Демченко Р.С. Электротермия в металлургии вторичного свинца. - Алма-Ата. Наука. КазССР, 1984. - . 3-13. 3. Смирнов М.П., Сорокина В.С., Герасимов Р.А. Организация экологически чистого гидроэлектрохимического производства свинца из вторичного сырья в России // Цветные металлы. -1996. -9. - . 13-17. 4. Смирнов М.П. // Цветные металлы. -1990. -5. - . 34-36 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C22B 13/00, C25C 5/00, C22B 7/00

Метки: гидрометаллургического, извлечения, способ, свинца

Код ссылки

<a href="https://by.patents.su/6-14252-sposob-gidrometallurgicheskogo-izvlecheniya-svinca.html" rel="bookmark" title="База патентов Беларуси">Способ гидрометаллургического извлечения свинца</a>

Предыдущий патент: Способ переработки минерального сырья

Следующий патент: Способ получения дисперсного металлического материала

Случайный патент: Цифровой тиристорный регулятор мощности двигателя постоянного тока