Состав для получения пластичной смазки

Номер патента: 11581

Опубликовано: 28.02.2009

Авторы: Шаповалов Виктор Михайлович, Тимошенко Вадим Васильевич, Злотников Игорь Иванович, Зубрицкий Мирослав Изыдорович

Текст

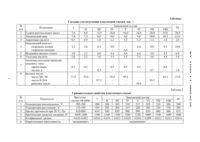

чая температура И низкий предел прочности, что ограничивает применение этой смазки в тяжелонагруженнь 1 х подшипниках качения и при повышенных температурах.Известна пластичная смазка, содержащая, мас натриевое МЫЛО стеариновой кислоты 16,9-25,2 натриевую соль бензойной Кислоты 2,6-3,9 антиокислительную присадку аминного типа 1-5 пентаэритритовый эфир синтетических жирных кислот фракции С 5-С 9 50-62 и углеводородное масло. 2. Смазка обладает невысокой температурой каплепадения и низким пределом прочности при сдвиге, что ограничивает ее применение в узлах трения, работающих при повышенных нагрузках и температурах.Известен состав пластичной смазки, включающий, мас. синтетические жирные кислоты и/или отработанное пальмовое масло 3,4-18,5 отработанное минеральное масло 3035 отработанное растительное масло 2,1-7,5 известь 6,6-13,9 уксусную кислоту 3,4-4,8 присадку (дифениламин) 0,02-5 и минеральное масло 3. Смазка обладает низкой температурой каплепадения и невысокими антифрикционными свойствами.Наиболее близким по технической сущности и достигаемому результату является состав пластичной смазки, содержащий, мас. гудрон растительных масел 10,0-27,0 технический жир 9,0-12,5 акриловую кислоту 1,8-2,5 омыляющий реагент - гидроксид натрия 2,0-5,0 силикатную добавку - продукт взаимодействия натриевого жидкого стекла, фенолформальдегидной смолы и хлорида железа, взятых в соотношении 11 О,7 - 11,6 О,9 1,5-2,5 антиокислительную присадку аминного типа - дифениламин 0,4-0,6 и базовое масло - нефтяное масло МС-20 4. Известная смазка обладает высокой температурой каплепадения и пределом прочности на сдвиг, однако имеет недостаточно высокие антифрикционные свойства, низкую коллоидную стабильность, что приводит к расслоению смазки при воздействии сравнительно невысоких температур и значительному ухудшению ее свойств при хранении. К недостаткам известной смазки относится сложность изготовления силикатной добавки продукта взаимодействия натриевого жидкого стекла, фенолформальдегидной смолы и хлорида железа, которая требует дополнительного оборудования и дополнительного технологического цикла. К недостаткам смазки следует отнести наличие в ее составе не менее 50 мас. нефтепродуктов (масло МС-20), что ухудшает ее экологические показатели и создает трудности ее утилизации.Задача изобретения - повышение антифрикционных свойств, коллоидной стабильности (температуры расслоения) и экологических свойств пластичной смазки, упрощение ее изготовления.Поставленная задача решается тем, что состав для получения пластичной смазки, содержащий гудрон растительных масел, технический жир, акриловую кислоту, омь 1 ляющий реагент, силикатную добавку, антиокислительную присадку аминного типа и базовое масло, согласно изобретению, в качестве силикатной добавки содержит натриевое жидкое стекло и дополнительно содержит уксусную кислоту при следующем соотношении компонентов, мас.гудрон растительных масел 8,0-25,0 технический жир 7,5- 10,5 акриловая кислота 0,9-1,6 омыляющий реагент 3,0-9,5 натриевое жидкое стекло, в пересчете на 5102 3,2-5,5 антиокислительная присадка аминного типа 0,2-0,8 уксусная кислота 2,2-4,8 базовое масло остальное, а также за счет того, что в качестве омыляющего реагента он содержит гидроксид кальция, а также за счет того, что в качестве базового масла он содержит растительное масло. Сущность изобретения заключается в следующем. Гудроны растительных масел представляют собой кубовые остатки дистилляции жирных кислот из соапстоков растительных масел и являются отходом жировых комбинатов. В качестве гудрона использовали гудрон растительных масел Гомельского жирового комбината следующего состава, мас.Среднее число омыления используемого гудрона - 160 мг КОН/г.При омылении гудрона растительных масел, содержащего преимущественно ненась 1 щеннь 1 е жирные кислоты, гидроксидом натрия, калия или кальция образуются длинноволокнистые натриевые, калиевые или кальциевые мыла. При омылении технического животного жира, состоящего преимущественно из насыщенных жирных кислот, образуются коротковолокнистые натриевые, калиевые или кальциевые мыла. Сочетание в смазке длинноволокнистых и коротковолокнистых мыл обеспечивает максимальную прочность на сдвиг и повышает рабочую температуру смазки. Введение в смесь гудрона и технического жира акриловой кислоты обеспечивает образование комплексного мыла при омылении смеси гидроксидом натрия, калия или кальция. Являясь структурообразующим реагентом,акриловая кислота способствует повышению механической и химической стабильности смазки, увеличивает температуру ее плавления. Обычно в качестве омыляющего реагента используют гидроксид натрия. Использование гидроксида калия возможно, но нецелесообразно, так как он имеет более высокую стоимость по сравнению с гидроксидом натрия,а калиевые мыла могут снижать термостойкость пластичной смазки. Наоборот, использование в качестве омыляющего реагента гидроксида кальция позволяет повысить температуру каплепадения и предел прочности получаемой смазки.При содержании в смазке гудрона растительных масел менее 8,0 мас. ухудшаются ее антифрикционные свойства, а при содержании более 25,0 мас. снижается температура каплепадения. При содержании технического жира менее 7,5 мас. уменьшается механическая прочность смазки и температура каплепадения, а содержание жира сверх 10,5 мас. не приводит к дополнительному положительному эффекту, но удорожает смазку. При содержании в смазке акриловой кислоты менее 0,9 мас. уменьшается коллоидная стабильность, а при содержании более 1,6 мас. снижается температура каплепадения смазки. Введение омыляющего реагента в количестве менее 3,0 мас. не обеспечивает достаточно полного омыления высокомолекулярных и низкомолекулярных карбоновых кислот. А при введении омыляющего реагента более 9,5 мас. в смазке может присутствовать избыточная щелочь, что приводит к ее коррозионной агрессивности.Натриевое жидкое стекло, эмульгированное в омыляемой жировой массе, после введения уксусной кислоты разлагается с выделением ультрадисперсных частиц диоксида кремния 5102, которые играют роль загустителя, повышая температуру каплепадения и предел прочности получаемой пластичной смазки. Образующийся при нейтрализации жидкого стекла уксусной кислотой ацетат натрия, так же как и акрилат натрия, способен образовывать комплексные мыла, которые повышают термостойкость пластичной смазки. Введение натриевого жидкого стекла в количестве менее 3,2 мас. (в пересчете на 5102) не обеспечивает выделения достаточного для создания загущающего эффекта количества диоксида кремния, а при содержании жидкого стекла более 5,5 мас. ухудшаются антифрикционные свойства смазки. При введении уксусной кислоты менее 2,2 мас. в смазке остается неразложившееся жидкое стекло, что снижает водостойкость смазки, а при содержании уксусной кислоты более 4,8 мас. снижается температура каплепадения и предел прочности получаемой пластичной смазки.В качестве антиокислительной присадки, обеспечивающей стойкость смазки к термоокислительной деструкции, были использованы стандартные антиокислители аминноготипа, такие как дифениламин и неозон А (фенил-ос-нафтиламин). Содержание антиокислительной присадки в смазочной композиции менее 0,2 мас. не обеспечивает антиокислительньпй эффект, а содержание более 0,8 мас. не приводит к дополнительному положитель ному эффекту.В качестве базового масла могут использоваться Минеральные масла различных марок с вязкостью не менее 5 мм 2/с при 50 С. Если в качестве базового масла в предлагаемой смазке использовать растительное, например, рапсовое масло, то получаемая смазка характеризуется повышенной экологичностью и может успешно использоваться для смазывания узлов и механизмов технологического оборудования, применяемого в легкой, пищевой и фармацевтической промышленности. Вместо рапсового масла можно успешно использовать и другие растительные масла (подсолнечное, хлопковое), но они имеют более высокую стоимость.Смазку изготавливают следующим способом. В обогреваемой емкости перемешивают гудрон растительных масел, технический жир, примерно половину от общего количества базового масла и акриловую кислоту при температуре 85-90 С. Затем вводят несколькими порциями раствор гидроксида натрия (или калия) в виде 40-45 -ного водного раствора. В случае использования гидроксида кальция его вводят в виде предварительно приготовленной суспензии в небольшом количестве воды или базового масла или в виде порошка. Процесс омыления с образованием комплексных мыл протекает в течение 60-120 мин в зависимости от массы исходных компонентов. В конце процесса омыления в горячую массу вводят натриевое жидкое стекло и тщательно перемешивают, затем добавляют уксусную кислоту. Температуру постепенно доводят до 120 С и при постоянном перемешивании продолжают процесс еще в течение около 60 мин до полного испарения воды. На завершающ ей стадии в смазочную композицию вводят антиокислительную присадку и оставшуюся часть масла. Для достижения более высокой термостойкости приготовленные смазочные композиции дополнительно подвергают термической обработке при 210 С в течение 15 мин.Конкретные составы для получения пластичной смазки приведены в табл. 1. Сравнительные свойства полученной пластичной смазки и смазки по прототипу приведены в табл. 2. Как следует из данных табл. 1, смазка по изобретению обладает комплексом более высоких показателей по сравнению с прототипом. К преимуществам предлагаемой пластичной смазки следует отнести более простую технологию ее изготовления, так как для нее не требуется предварительного изготовления загустителя - продукта взаимодействия натриевого жидкого стекла, фенолформальдегидной смолы и хлорида железа.Из примера У следует, что использование в качестве омыляющего реагента гидроксида кальция позволяет увеличить температуру каплепадения, температуру расслоения, предел прочности и критическую нагрузку заедания пластичной смазки. А из примера /1 следует, что использование в качестве базового масла растительного (рапсового) масла позволяет получить пластичную смазку с самым низким коэффициентом трения и практически полностью состоящую из экологически чистых или биоразлагаемых компонентов. Контрольные примеры 1 и 1 Х показывают, что выход за заявляемые пределы содержания компонентов приводит к ухудшению всех показателей пластичной смазки.Предел прочности смазки определяли на приборе К-2 по ГОСТ 7143-73. Температуру каплепадения определяли по ГОСТ 6793-74 при помощи термометра ТН-4 по ГОСТ 4000-80. Критическую нагрузку заедания определяли на четырехшариковой машине трения по ГОСТ 9490-75. Определение температурной стойкости смазочных композиций осуществляли по следующей методике. Навески пластичной смазки по 2 г наносили на предварительно обезжиренную гексаном подложку из стали марки Ст 3, помещали в печь и визуально регистрировали температуру начала расслоения смазочных композиций. Коэффициент трения определяли на машине трения СМТ-1 по схеме вал-вкладыш при скорости скольжения 0,5 м/с и номинальном контактном давлении 5 МПа. В качестве вала использовали ролик диаметром 40 мм, изготовленный из стали 45. В качестве вкладыша применяли сектор, вырезанный из стального кольца, шириной 10 мм, внутренним диаметром 40 мм и длиной рабочей поверхности 20 мм. На рабочей поверхности вкладыша закрепляли фольгу из стали Ст 3 толщиной 0,1 и шириной 10 мм. Исходная шероховатость поверхностей трения составляла Ка 0,2 мкм. Смазочная композиция подавалась в зону трения путем погружения вращающегося ролика в кювету со смазкой. Коррозионную агрессивность определяли по ГОСТ 6343-75 на пластине из серого чугуна.Составы для получения пластичной смазки. Мас.7 аминного типа ифениламин неозон А8 Базовое Масло Масло МС-20 42,3 37,0 Масло И-20 А рапсовое МаслоНе Показатель Прототип - 1 Заявляемый состав п/п патент РБ 6906 1 ТеМпература каплепадения, С 205-209 2006 Корро 3 ионная агрессивность выдерживает выдерживает

МПК / Метки

МПК: C10M 101/00

Метки: смазки, пластичной, состав, получения

Код ссылки

<a href="https://by.patents.su/6-11581-sostav-dlya-polucheniya-plastichnojj-smazki.html" rel="bookmark" title="База патентов Беларуси">Состав для получения пластичной смазки</a>

Предыдущий патент: Способ получения этилового спирта из зерна

Следующий патент: Литейная антифрикционная латунь

Случайный патент: Устройство для измельчения твердого битумного материала с автоматизированной загрузкой