Котел для сжигания твердого углеродосодержащего топлива

Номер патента: U 10195

Опубликовано: 30.08.2014

Текст

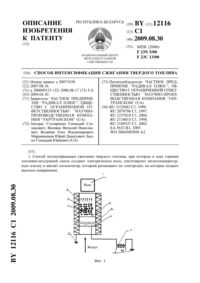

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОТЕЛ ДЛЯ СЖИГАНИЯ ТВЕРДОГО УГЛЕРОДОСОДЕРЖАЩЕГО ТОПЛИВА(71) Заявитель Открытое акционерное общество Головное специализированное конструкторское бюро по комплексу оборудования для микроклимата(72) Авторы Рябченко Валерий Викторович Жулаев Юрий Сергеевич(73) Патентообладатель Открытое акционерное общество Головное специализированное конструкторское бюро по комплексу оборудования для микроклимата(57) 1. Котел для сжигания твердого углеродосодержащего топлива, содержащий короб с реактором пиролиза, который выполнен в виде печи для твердого топлива с дверцей для загрузки топлива и снабжен системой подачи первичного воздуха, колосниковой решеткой и камерой дожигания пиролизных газов, расположенной под колосниковой решеткой,теплообменник с теплоносителем, в верхней части реактора пиролиза расположено дымовое отверстие с заслонкой, открываемой на время предварительного разогрева реактора,отличающийся тем, что реактор пиролиза, камера дожигания пиролизных газов и канал для отвода продуктов горения футерованы огнеупорным материалом, реактор пиролиза оборудован форсунками для подачи первичного воздуха сбоку. 101952014.08.30 2. Котел по п. 1, отличающийся тем, что колосниковые решетки выполнены сменными с различным размером отверстий. 3. Котел по п. 1, отличающийся тем, что система подачи первичного воздуха в реактор пиролиза обеспечивает подачу воздуха с коэффициентом 0,6 по отношению к субстехиометрическому количеству. 4. Котел по п. 1, отличающийся тем, что камера дожигания пиролизных газов оборудована герметичной дверцей для очистки камеры и канала отвода горячих газов.(56) 1.3312863, МПК 23 5/027, 2007. 2.3049250, МПК 10 53/0010 3/0010 3/6623 5/0223 5/02723 5/0423 5/14, 1982. 3. Евразийский патент 8320, МПК 23 7/06,12 5/027, 2007. 4.0935731, МПК 23 7/00,23 5/04,23 1/14, 2007. 5.19531821, МПК 23 1/14,23 1/30,23 5/00, 1997 (прототип). Полезная модель относится к оборудованию для двухстадийного сжигания твердого углеродосодержащего топлива с генерированием горючего газа с помощью сухой перегонки твердого вещества и последующим сжиганием горючего газа. Полезная модель касается котла, пригодного для выполнения этого процесса. Из немецкого патента 1 известно оборудование для переработки газа. В этом процессе перерабатываемое твердое вещество, содержащее газифицирующийся органический материал, под действием силы тяжести проходит через камеру пиролиза, в который первоначально в отсутствии воздуха это твердое вещество термически подвергается сухой перегонке при температуре около 500 С, а впоследствии газифицируется для образования горючего газа при добавлении среды для газификации при температуре примерно 800 С. Среда газификации вводится субстехиометрически в отношении к окисляемому содержанию материала. Органические твердые частицы, которые вводятся в верхнюю область камеры пиролиза, образуют в газовом процессоре слой измельченных твердых частиц,который поддерживается блокирующим прохождением материала устройством, ограничивающим камеру пиролиза в ее нижнем конце. В области элементов, блокирующих материал, имеются проходы, предназначенные для горючего газа, генерируемого в камере пиролиза. Остаточный материал, который остается после преобразования органических твердых частиц в слое измельченных твердых частиц, также выходит через проход в направлении вниз от камеры пиролиза. Блокирующее прохождение материала устройство подвижно и способствует, действуя как нагнетательный элемент, опорожнению остатков из слоя измельченных твердых частиц. Среда газификации, воздух и/или пар, которые вводятся в слой измельченных твердых частиц в субстехиометрическом отношении, проходят через слой измельченных твердых частиц в направлении силы тяжести, и это достигается с помощью поддержания перепада давления между расположением подачи среды газификации в камеру пиролиза и выходом для горючего газа в проходах, связанных с элементом нагнетания. Соответственным образом летучие компоненты сухой перегонки и среда газификации, а также горючий газ, генерированный в камере пиролиза, проходят через газовый процессор в параллельном потоке. Используя этот режим протекания процесса, летучие компоненты сухой перегонки,генерированные в зоне сухой перегонки слоя измельченных твердых частиц во время сухой перегонки органических твердых частиц, проходят через зону газификации, проходя вниз по течению в камеру пиролиза таким образом, что часть летучих компонентов пиролиза взаимодействует со средой газификации и сгорает. Вследствие этого в области на 2 101952014.08.30 гнетательного элемента образуется слой горячей золы. Особенность газового процессора,известного из 1, такова, что летучие компоненты сухой перегонки при прохождении через слой горячей золы расщепляются дегтеобразные длинноцепочные углеводородные компоненты и другие конденсируемые соединения летучих компонентов сухой перегонки превращаются в неконденсируемые короткоцепочные углеводороды и другие низкомолекулярные соединения. Таким образом образуется высококачественный горючий газ, который может использоваться как газ для обогрева в теплообменниках для теплообразования. Недостатком известного устройства является сложность оборудования и необходимость в дополнительном оборудовании для поддержания процесса в рабочем состоянии. Из 2 известен способ, по которому поступающий материал преобразуется в двух стадиях. Материал вначале высушивается и дегазируется во вращательном барабане, и после этого горючий газ генерируется в колонном реакторе газификации вниз по течению вращательного барабана. В этой связи разделение может быть проведено там, где дегазированные материалы выходят из вращательного барабана, и таким образом, чтобы только часть карбонизируемого во вращательном барабане материала вводилась в колонный реактор газификации. Компоненты поступающих твердых материалов, которые являются неподходящими для газификации, отдельно выгружаются прежде, чем они могут попасть в колонный реактор газификации. Для того чтобы высушить и дегазировать материал, нагревается внешняя стена ротационного барабана, при этом сушка и удаление летучих веществ выполняются в отсутствии воздуха. Образующиеся таким образом газы удаляются из вращательного барабана в направлении перемещения материала в параллельном потоке. Недостатком известного способа и оборудования является то, что тепловой режим для образования летучих веществ сухой перегонки динамически слабо приспосабливаем к преобразованию в реакторной колонне газификации. Требуемое управление процессора реагирует слишком медленно, когда необходимы адаптации для преобразований материала, и, что более важно, газовый процессор можно преобразовать к иному фракционному сырью различного качества перерабатываемых материалов с большими затратами. Известен газогенераторный отопительный котел для сжигания твердого топлива 3, в частности кип соломы, с оптимизированными параметрами отработавших газов и нижним сжиганием, содержащий закрываемую загрузочной дверцей топливную и газификационную камеры с воздухопроводами, расположенную внизу колосниковую решетку, расположенное под ней топочное пространство и расположенные в аэрогидродинамическом отношении за ним золоуловитель, теплообменные поверхности и воздуходувки, в котором топливная и газификационная камеры имеют углубления для сбора золы, расположенные с боковых сторон рядом с колосниковой решеткой, установленной по центру, и топочным пространством, при этом к выходу топочного пространства присоединена цилиндрическая топочная камера, которая выполнена в виде дополнительного конструктивного узла и к которой присоединен выполненный в виде дополнительного конструктивного узла цилиндрический золоуловитель, соединенный с известным теплообменником. В качестве прототипа принято техническое решение 5 котла для сжигания твердого углеродосодержащего топлива, содержащего короб с реактором пиролиза с загрузочными дверями и колосниковой решеткой, камерой дожигания пиролизных газов, теплообменник с теплоносителем, систему подачи воздуха, в котором реактор пиролиза выполнен в виде печи для твердого топлива с дверцей для загрузки топлива и системой подачи первичного воздуха дополнительно установлена система подачи вторичного воздуха, в нижней части печи под колосниковой решеткой расположены камера сжигания пиролизных газов с соплами подачи вторичного воздуха и канал отвода продуктов горения и тепла в камеру теплообмена, при этом в верхней части реактора пиролиза расположено дымовое отверстие с заслонкой, открываемой на время предварительного разогрева реактора. Недостаток известного решения состоит в том, что в такой конструкции котла сложно регулировать подачу первичного воздуха. Другим недостатком является недолговечность 3 101952014.08.30 камеры дожигания пиролизных газов, поскольку температура их горения значительно выше, чем дров. Задачей настоящей полезной модели является повышение эффективности работы пиролизного котла за счет двухстадийного сжигания твердого топлива и повышение долговечности работы. Поставленная задача достигается тем, что в известном котле для сжигания твердого углеродосодержащего топлива, содержащем короб с реактором пиролиза с загрузочными дверями и колосниковой решеткой, камерой дожигания пиролизных газов, теплообменник с теплоносителем и систему подачи воздуха, в верхней части реактора пиролиза расположено дымовое отверстие с заслонкой, открываемой на время предварительного разогрева реактора, согласно полезной модели, реактор пиролиза и камера дожигания футерованы огнеупорным материалом по внутренней поверхности, система подачи первичного воздуха расположена сбоку камеры реактора пиролиза. Поставленная задача решается также и тем, что колосниковые решетки выполнены сменными с различным размером отверстий. Поставленная задача решается также и тем, что система подачи первичного воздуха в реактор пиролиза обеспечивает подачу воздуха с коэффициентом 0,6 по отношению к субстехиометрическому количеству. Поставленная задача решается также и тем, что камера дожигания пиролизных газов оборудована герметичной дверцей для очистки камеры и канала отвода горячих газов. В соответствии с первым пунктом настоящая полезная модель обеспечивает автономный разогрев камеры пиролиза за счет того, что на первом этапе котел работает как обычный котел для твердого топлива, в который загружают топливо известными методами, его разжигают, при этом открывают верхнее дымовое отверстие. После обычного одностадийного горения, когда температура в печи достигает 400-500 С, закрывают верхнее дымовое отверстие и начинают подавать первичный воздух через боковые форсунки, причем воздух подают с недостатком по сравнению с субстехиометрическом количеством. Это позволяет частично сжигать твердое топливо для генерирования теплоты, необходимой для поддержания температуры возгонки горючего газа. Неполное сгорание остальных твердых веществ генерирует горючий пиролизный газ, который выдавливается подводимым первичным воздухом сквозь колосниковую решетку в камеру дожигания, где установлены форсунки для подачи вторичного воздуха. Там этот газ полностью сгорает и по каналам отвода продуктов горения подается в камеру теплообменника. В камере теплообменника могут быть установлены известные системы теплообмена, например водяные решетки, которые отбирают теплоту у сгоревшего газа и направляются для использования этого тепла по назначению. Охлажденный отработанный газ через дымоходный канал удаляется в атмосферу. Внутренняя поверхность реактора пиролиза, камера сжигания пиролизных газов и канал отвода продуктов горения футерованы огнеупорным материалом,например кирпичом. Полезная модель поясняется фигурой. На фигуре изображен боковой разрез пиролизного котла для сжигания твердого углеродосодержащего топлива. Котел состоит из корпуса 1, который футерован огнеупорным материалом, например шамотным кирпичом. На под камеры газификации 2 загружают углеродосодержащий материал 3, например дрова, древесные отходы. В верхней части камеры газификации выполнено отверстие 4 для отвода газов при розжиге. Камера газификации снабжена дверкой 5 для загрузки твердого топлива и дверкой 6 для очистки пода котла и замены колосниковой решетки. Сбоку пиролизной камеры размещены форсунки 7 для подачи первичного воздуха. Под пиролизной камеры оснащен сменными колосниковыми решетками 8, под которыми проложен трубопровод вторичного воздуха 9 с форсунками 10. Камера горения пиролизных газов 11 футерована огнеупорным кирпичом 12. Камера 4 101952014.08.30 горения пиролизных газов 11 снабжена дверцей 13, которая используется для чистки этого канала, а также для подачи воздуха при предварительном розжиге котла. Продукты горения пиролизных газов подпадают в теплообменную камеру 14, где обтекают трубы теплообменника 15. Полезная модель работает следующим образом. Предварительно при холодном котле открывают выходное отверстие 4 и дверцу 13 камеры газификации. Загружают на под камеры газификации 2 углеродосодержащий материал 3, например дрова, древесные отходы, другие твердые горючие материалы, например лигнин. Разжигают огонь в котле, как в обычной печи. После чего, когда температура в камере газификации достигает 400-500 С, закрывают верхнее дымовое отверстие 4, закрывают нижнюю дверцу 13 камеры сжигания пиролизных газов 11 и начинают подавать первичный воздух через боковые форсунки 7 системы, причем воздух подают с недостатком по сравнению с субстехиометрическом количеством. Системы, обеспечивающие регулируемую подачу воздуха, известны специалистам и в настоящей полезной модели не показаны. Сжигание твердого топлива 3 в условиях недостатка первичного воздуха приводит к образованию пиролизного газа, который можно сжигать в другом месте, что и осуществляется в заявляемом котле. После разогрева камера газификации 2 при закрытом верхнем дымовом отверстии 4 и закрытой нижней дверце 13 при подаче первичного воздуха через форсунки 7 с недостатком для полного сжигания пиролизный газ устремится через сменные колосниковые решетки в камеру сжигания пиролизных газов 11, и здесь на его пути установлены форсунки 10 вторичного воздуха, с использованием которого пиролизный газ будет активно сгорать с образованием горячих продуктов сгорания. Последние попадают в теплообменную камеру 14 и там отдают свое тепло теплоносителю, который далее используют по назначению. Такое исполнение котла для сжигания твердого топлива позволяет существенно повысить эффективность работы котла за счет двухстадийного сжигания, а использование керамической футеровки камеры сжигания пиролизных газов позволяет повысить срок службы оборудования. В Гомельском СКБ (Беларусь) разработана конструкторская и технологическая документация, изготовлены опытные образцы. Котел обеспечивает эффективное сжигание твердого топлива, прост в обслуживании и эксплуатации. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: F23B 10/02, C10B 49/02

Метки: твердого, углеродосодержащего, сжигания, котел, топлива

Код ссылки

<a href="https://by.patents.su/5-u10195-kotel-dlya-szhiganiya-tverdogo-uglerodosoderzhashhego-topliva.html" rel="bookmark" title="База патентов Беларуси">Котел для сжигания твердого углеродосодержащего топлива</a>

Предыдущий патент: Устройство для очистки воздуха в производственных помещениях

Следующий патент: Холодильная установка (варианты)

Случайный патент: Джойстик