Способ извлечения алмазов из отходов алмазообработки

Номер патента: 5518

Опубликовано: 30.09.2003

Авторы: Марцинкевич Эдуард Адамович, Зайцев Валентин Алексеевич, Якубовская Светлана Владимировна

Текст

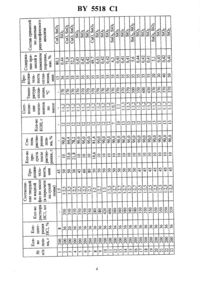

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ ОТХОДОВ АЛМАЗООБРАБОТКИ(71) Заявитель Белорусский национальный технический университет(72) Авторы Якубовская Светлана Владимировна Зайцев Валентин Алексеевич Марцинкевич Эдуард Адамович(73) Патентообладатель Белорусский национальный технический университет(57) Способ извлечения алмазов из отходов алмазообработки, включающий отделение шлама, состоящего из алмазов и продуктов электролитического разложения металлической связки, от электролита, обработку шлама в растворе соляной кислоты, выделение осадка, обработку осадка гидроксидом калия и сушку выделенных алмазов, отличающийся тем, что обработку шлама проводят в концентрированной соляной кислоте в течение 45-60 мин при соотношении твердой и жидкой фаз 1(2,5-3,0), обработку гидроксидом калия проводят путем сплавления осадка с твердым гидроксидом калия при температуре 350-400 в течение 30-40 мин при соотношении компонентов 1(1,0-1,3) с последующей промывкой выделенных алмазов.(56)2062252 1, 1996.2102317 1, 1998.883544 , 1961.5133792 , 1992.58095610 , 1983. Предлагаемое изобретение относится к области извлечения алмазов из отходов алмазообработки, в частности из отходов, образующихся на стадии шлифования рундиста распиленных алмазов. Известен способ извлечения алмазов из шлама, образующегося при электролитическом разложении отработанного инструмента, путем обработки шлама аммиачным раствором, содержащим 0,5-2,5 моль/л С 2 и 2-10 моль/л 3 при объемном отношении твердой и жидкой фаз 15 1. Недостатком известного способа является неполное растворение оксидов меди, железа, никеля. Наличие значительного количества примесей оксидов указанных металлов в алмазах изменяет магнитные свойства алмазных зерен, которые при магнитной сепарации выделяются в магнитную фракцию, загрязняя твердосплавные гранулы. При этом степень извлечения алмазов уменьшается. 5518 1 Наиболее близким к предлагаемому является способ извлечения алмазов 2, включающий отделение электролита от шлама, состоящего из частиц алмазов и твердосплавных компонентов, обработку шлама при перемешивании в 8 -ном растворе соляной кислоты в течение 45 мин при соотношении твердой и жидкой фаз 15 и затем в 6 -ном растворе гидроксида калия при перемешивании в течение 15 мин. Дальнейшее отделение алмазов от твердосплавных компонентов включает в себя электромагнитное разделение алмазов и твердосплавных компонентов и феррогидростатическую сепарацию мелких алмазов от гранул вольфрамо-кобальтового сплава. Недостатком данного способа является высокое содержание примесей (оксиды железа,меди, кобальта, никеля) в алмазном порошке, остающихся после кислотной и щелочной обработок, что приводит к снижению степени извлечения алмазов. Задачей, решаемой изобретением, является повышение степени чистоты алмазного микропорошка, выделяемого из отходов алмазообработки. Задача решается следующим образом в способе извлечения алмазов из отходов алмазообработки, включающем отделение шлама, состоящего из алмазов и продуктов электролитического разложения металлической связки, от электролита, извлечение алмазов путем обработки шлама в растворе соляной кислоты, выделения осадка, обработки осадка гидроксидом калия и сушки выделенных алмазов, обработку шлама проводят в концентрированной соляной кислоте в течение 45-60 мин при соотношении твердой и жидкой фаз 1(2,5-3,0), обработку гидроксидом калия проводят путем сплавления осадка с твердым гидроксидом калия при температуре 350-400 С в течение 30-40 мин при соотношении компонентов 1(1,0-1,3) с последующей промывкой выделенных алмазов. Продукты электролитического разложения металлической (медно-оловянной) связки шлифовального круга (шлам), образующиеся на стадии шлифования рундиста распиленных алмазов, представляют собой, в основном, оксид медии гидроксид олова . Необходимым условием выделения алмазов из шлама (отходов алмазообработки) является растворение шлама и перевод в раствор соединений меди и олова, т.к. другими способами отделить алмазы с размером частиц до 60 мкм, т.е. алмазный микропорошок,от мелкодисперсных оксида медии гидроксида олова не представляется возможным. Присутствие в шламе оксида медиобуславливает необходимость проведения процесса растворения в соляной кислоте, поскольку скорость растворения оксида медив соляной кислоте выше, чем в других кислотах. В то же время гидроксид олова присутствует в шламе в нерастворимой в кислотах и щелочах -форме. Перевод гидроксида (диоксида) олова в растворимое состояние осуществляется сплавлением с гидроксидом калия при повышенных температурах. Двухстадийный процесс выделения алмазов из отходов алмазообработки обеспечивает на первой стадии (кислотная обработка) удаление из шлама оксида меди , а на второй стадии (щелочная обработка) - гидроксида (диоксида) олова. В результате в выделенном алмазном микропорошке примеси оксидов меди и олова отсутствуют. Алмазный микропорошок обладает высокой степенью чистоты. Сущность способа поясняют примеры конкретного выполнения. Пример 1 (по прототипу). Шлам отделяют от электролита, затем к 200 г шлама при перемешивании добавляют 8 -ный раствор соляной кислоты до соотношения твердой и жидкой фаз 15 и перемешивают в течение 45 мин, после чего отстаивают до полного осветления жидкой фазы и сливают жидкую фазу. Затем заливают 6 -ным раствором гидроксида калия до полного погружения осадка в жидкость и перемешивают в течение 15 мин. После осветления и слива жидкости, осадок промывают и сушат. По данным рентгенофазового анализа выделенный продукт представляет собой смесь алмазного порошка, оксида меди и диоксида олова. Содержание примесей в алмазном порошке составляет 80,1 мас.2 5518 1 Пример 2. Шлам отделяют от электролита фильтрованием. К 200 г шлама постепенно при перемешивании добавляют 350 мл концентрированной (36 -ной) соляной кислоты, что соответствует массовому соотношению твердой и жидкой фаз 12,5 (в пересчете на сухой шлам) и перемешивают в течение 50 мин. Затем отстаивают до полного осветления жидкости и сливают жидкую фазу. Осадок промывают методом декантации до нейтральной реакции промывных вод, высушивают при температуре 100 С и измельчают. Степень растворения шлама в концентрированной соляной кислоте составляет 90,0 . 10 г сухого осадка помещают в тигель из нержавеющей стали, добавляют 12 г твердого гидроксида калия, что соответствует массовому соотношению компонентов 11,2, перемешивают и проводят сплавление при 370 С в течение 35 мин. После охлаждения тигля на воздухе в плав добавляют постепенно при перемешивании 500 мл 20 -ной соляной кислоты. После отделения плава от стенок тигля и образования однородной суспензии осадок отфильтровывают, промывают дистиллированной водой до нейтральной реакции промывных вод, сушат при 100 С и измельчают. По данным рентгенофазового и электронно-микроскопического анализов выделенный продукт представляет собой алмазный микропорошок. Содержание примесей в алмазном микропорошке, определенное путем прокаливания при 900 С, составляет 0,42 мас. , что соответствует требованиям ГОСТ 9206-80 на порошки алмазные. В таблице приведены примеры выполнения способа извлечения алмазов из отходов алмазообработки по прототипу и предлагаемому решению в зависимости от параметров процесса, а также качественный состав примесей в конечном (алмазный микропорошок) продукте. Как видно из представленных примеров конкретного выполнения, задача, решаемая изобретением, достигается только при растворении шлама в концентрированной (36 ной) соляной кислоте в течение 45-60 мин при массовом соотношении твердой и жидкой фаз 1(2,5-3) (в пересчете на сухой шлам) и последующей обработке сухого продукта путем сплавления с твердым гидроксидом калия при температуре 350-400 С с течение 30-40 мин при массовом соотношении компонентов 1(1-1,3). При растворении шлама в растворах соляной кислоты с концентрацией меньшей 36 степень растворения шлама невысока, что обусловлено уменьшением скорости растворения оксида медив разбавленных растворах соляной кислоты. При этом конечный продукт содержит значительное количество оксида меди и по содержанию примесей не соответствует требованиям ГОСТ 9206-80 на порошки алмазные. При продолжительности растворения шлама в концентрированной соляной кислоте меньшей 45 мин степень растворения шлама не достигает максимально возможного значения 90,0 , т.е. значения, которое соответствует практически полному растворению оксида меди . Выделенный алмазный микропорошок содержит оксид меди. Увеличение продолжительности растворения больше 60 мин нецелесообразно, т.к. в результате полного растворения оксида меди , присутствующего в шламе, степень растворения шлама не увеличивается и оксид меди в конечном продукте (алмазном микропорошке) отсутствует. При соотношении твердой и жидкой фаз меньшем чем 12,5 полного растворения оксида меди не происходит, степень растворения шлама невысока и конечный продукт содержит значительное количество оксида меди. Увеличение соотношения твердой и жидкой фаз больше чем 13 не эффективно, т.к. цель изобретения уже достигнута (примесь оксида меди в алмазном микропорошке отсутствует) и происходит перерасход соляной кислоты. При проведении процесса сплавления при соотношении компонентов меньшем чем 11 образования гомогенного однородного расплава не наблюдается, диоксид олова в растворимое состояние переходит не полностью и присутствует в алмазном порошке в виде примеси. Увеличение соотношения компонентов больше чем 11,3 неэффективно, поскольку цель изобретения достигнута (примесь диоксида олова в алмазном микропорошке отсутствует) и происходит перерасход гидроксида калия. 3 5518 1 При температуре сплавления меньшей 350 С и продолжительности меньшей 30 мин процесс перехода диоксида олова в растворимое состояние с образованием станната калия протекает не полностью. Алмазный микропорошок содержит примесь диоксида олова в количествах, превышающих допустимое значение примесей в алмазных микропорошках по ГОСТ 9206-80. Увеличение температуры сплавления выше 400 С и продолжительности больше 40 мин не целесообразно, поскольку цель изобретения уже достигнута диоксид олова практически полностью перешел в растворимое состояние и в выделенном алмазном микропорошке отсутствует. Помимо этого, при более высоких чем 400 С, температурах в присутствии гидроксида калия начинается окисление алмазного порошка, сопровождающееся потерей массы. Источники информации 1. Патент ЧССР 252235, МПК С 01 В 31/06, 1988. 2. Патент РФ 2062252, МПК С 01 В 31/06, 1996. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C01B 31/06

Метки: способ, алмазов, отходов, алмазообработки, извлечения

Код ссылки

<a href="https://by.patents.su/5-5518-sposob-izvlecheniya-almazov-iz-othodov-almazoobrabotki.html" rel="bookmark" title="База патентов Беларуси">Способ извлечения алмазов из отходов алмазообработки</a>

Предыдущий патент: Способ определения положения измерительной головки манипулятора

Следующий патент: Гранулятор

Случайный патент: Способ получения пеностекла