Фрикционный материал

Номер патента: 3814

Опубликовано: 30.03.2001

Авторы: Сергиенко Владимир Петрович, Купчинов Борис Иванович, Жук Василий Владимирович, Димент Борис Исаакович, Василенко Леонид Иванович, Кучин Герадий Данилович, Тяглик Михаил Федорович, Савицкий Василий Николаевич

Текст

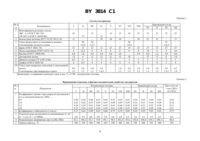

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Институт механики металлополимерных систем им. В.А.Белого НАН Беларуси, ПО Минский тракторный завод(73) Патентообладатель Институт механики металлополимерных систем им. В.А.Белого НАН Беларуси, ПО Минский тракторный завод(57) Фрикционный материал, содержащий фенолоформальдегидную смолу, минеральное волокно, барит, оксид алюминия, металлический порошок, графит и органический модификатор, отличающийся тем, что он содержит в качестве минерального волокна базальтовое волокно или смесь базальтового и стеклянного волокна в соотношении 1(0,1-0,5), в качестве металлического порошка дисперсную латунь, в качестве органического модификатора смесь триглицеридов линолевой и линоленовой кислот в соотношении 1(1,5-4,0) и дополнительно каолин и диокид титана при следующем соотношении компонентов, мас.фенолоформальдегидная смола 10-25 базальтовое волокно или смесь базальтового и стеклянного волокна в соотношении 1(0,1-0,5) 15-32 барит 15-27 оксид алюминия 6-10 дисперсная латунь 5-12 графит 1-4 смесь триглицеридов линолевой и линоленовой кислот в соотношении 1(1,5-4,0) 1,0-4,2 каолин 1,2-4,0 диоксид титана 2-3.(56)4175070 , 1979.1179 1, 1996.2034869 1, 1995. Изобретение относится к композиционным материалам на основе полимерных связующих и может использоваться в машиностроении для изготовления тормозных колодок и накладок сцеплений. Известна композиция для изготовления фрикционного материала, содержащая фенолоформальдегидную смолу, каучук, базальтовое волокно, бронзовую стружку, медный порошок, барит и глинозем 1. Указанная композиция имеет нестабильный коэффициент трения, низкую термостойкость и прочность. Известна композиция для изготовления фрикционного материала, содержащая фенолоформальдегидную смолу, базальтовое волокно, металлические порошки, каолин, графит и органический модификатор (древесную муку и алкилфенол) 2. Данная композиция имеет невысокий коэффициент трения и низкую термостойкость. Известен также фрикционный материал, содержащий фенолформальдегидную смолу, асбест или смесь стеклянных и минеральных волокон, металлический порошок (цинк, бронза, медь, железо), окислы этих ме 3814 1 таллов, окись алюминия, барит, графит, органический модификатор (каучук, натуральный латекс, асфальт или их смесь) 3. Недостатками известного материла является низкая стабильность коэффициента сухого трения при изменении нагрузочно-скоростных параметров торможения, невысокая износостойкость и механическая прочность, низкая термостойкость и экологическая небезопасность вследствие высокого содержания асбеста. Задачей изобретения является улучшение фрикционных характеристик материала (повышение коэффициента трения и его стабилизация), увеличение термостойкости, а также повышение экологической чистоты материала за счет исключения асбестового наполнителя. Поставленная задача решается тем, что материал, содержащий фенолформальдегидную смолу, минеральное волокно, барит, металлический порошок, графит и оксид алюминия, органический модификатор, содержит в качестве минерального волокна базальтовое волокно или смесь базальтового и стеклянного волокна в соотношении 1(0,10,5), в качестве металлического порошка дисперсную латунь, в качестве органического модификатора смесь триглицеридов линолевой и линоленовой кислот в соотношении 1(1,54,0) и дополнительно каолин и диоксид титана при следующем соотношении компонентов, мас.фенолоформальдегидная смола 10,0-25,0 базальтовое волокно или смесь базальтового и стеклянного 15,0-32,0 волокна в соотношении 1(0,10,5) барит 15,0-27,0 оксид алюминия 6,0-10,0 дисперсная латунь 5,0-12,0 графит 1,0-4,0 смесь триглицеридов линолевой и линоленовой кислот 1,0-4,2 в соотношении 1(1,54,0) каолин 1,2-4,0 диоксид титана 2,0-3,0. Из-за канцерогенности асбеста и запрещения его использования Международным Агенством по защите окружающей среды в материале используется базальтовое волокно или смесь базальтового и стеклянного волокна. Пределы содержания волокна в материале обусловлены эффективным сочетанием армирующего эффекта и величины коэффициента трения. Указанные пределы использования стеклянного волокна в сочетании с базальтовым обусловлены снижением износостойкости и прочности материала вследствие низкой адгезии к стеклянному волокну фенолформальдегидной смолы. Диоксид титана в сочетании с каолином стабилизирует коэффициент сухого трения при торможении в условиях быстро изменяющейся скорости и нагрузки, при этом снижению коэффициента трения препятствует наличие в материале оксида алюминия. Введение в материал смеси триглицеридов линолевой и линоленовой кислот в соотношении 1(1,54,0) способствует улучшению адгезионного взаимодействия между волокнистым и дисперсным наполнителем и связующим (фенолформальдегидной смолой), так как триглицериды указанных кислот способны к химическому взаимодействию как с фенолформальдегидной смолой, так и с функциональными группами искусственных минеральных (базальтовых и стеклянных) волокон. Это способствует повышению износостойкости фрикционного материала. Триглицериды кислот - это эфиры органических кислот и трехатомного спирта - глицерина Наличие в линолевой и линоленовой кислотах двойных связей СН 3(СН 2)3(СН 2 СНСН)2(СН 2)7-СООН - линолевая кислота,С 2 Н 5(СНСНСН 2)3(СН 2)6-СООН - линоленовая кислота. способствуют окислительной полимеризации с образованием гибких поперечных мостиков в трехмерной сетке отвержденного связующего, что значительно уменьшает жесткость полимеризованного продукта. Снижается также и хрупкость материала вследствие образования менее напряженной структуры. Смесь триглицеридов жирных кислот способна, с одной стороны, выполнять роль пластификатора фенолформальдегидной смолы, а с другой - адсорбируясь на поверхности металлосодержащих соединений, существенно увеличивать подвижность твердой фазы, что является необходимым условием повышения коэффициента трения и износостойкости материала. Образование внутри фенольной матрицы дополнительной пластичной сетки способствует стабилизации коэффициента трения и повышению термостойкости материала. Особенно эффективно использование смеси триглицеридов линолевой и линоленовой кислот в сочетании с наполнителями, способными адсорбировать их на своей поверхности, например, с дисперсной латунью, диоксидом титана и каолином. Указанное соотношение триглицеридов линолевой и линоленовой кислот обусловлено необходимостью достижения максимальной прочности и некоторыми технологическими особенностями процесса термоотверждения материала. Эффект от используемого заявляемого технического решения не является следствием уже известных изобретений и обнаружен самими авторами. Авторам не известно техническое решение, предусматривающее 2 3814 1 использование смеси триглицеридов линолевой и линоленовой кислот как модификатора фенолформальдегидной смолы в сочетании с базальтовым волокном, дисперсной латунью, диоксидом титана и каолином. При изучении патентной информации и научно-технической литературы подобные решения не обнаружены. В соответствии с изложенным заявляемое техническое решение отвечает критерию существенные отличия, а положительный эффект достигается лишь в совокупности отличительных признаков. Технология изготовления фрикционного материала на основе выбранных компонентов заключалась в следующем. В двухлопастной смеситель загружали жидкие компоненты - фенолформальдегидную смолу(ГОСТ 901-78) и смесь триглицеридов линолевой и линоленовой кислот, приготовленную предварительно в требуемых пропорциях - тщательно перемешивали. Смола вводилась в виде 30-50 спиртового раствора(спирт - техническая среда). Затем в смеситель загружались порошкообразные и волокнистые компоненты и снова тщательно перемешивались до получения однородной массы. Смешивание компонентов осуществляли в течение 20-30 мин. Полученную массу сушили при температуре 40-60 С до влажности 1,8 . С целью придания прессматериалу относительно однородного гранулометрического состава ее дополнительно измельчали в ротационной мельнице. Из готового пресс-материала изготавливали стандартные образцы и изделия методом прямого прессования при температуре 1855 С и давлении 55-60 МПа. Время выдержки в пресс-форме под давлением - 1 мин на 1 мм толщины изделия. В табл. 1 указаны составы фрикционных материалов конкретного выполнения. В табл. 2 представлены фрикционно-износные и физико-механические характеристики приведенных выше материалов. В качестве прототипа испытан следующий состав, мас.асбест - 25, смесь железного порошка и окиси железа - 22, оксид алюминия - 4, барит - 7, волластонит - 10, графит - 20, резиновый порошок - 4, фенолформальдегидная смола СФ 342 А - 8 (ГОСТ 1694-80), как наиболее близкий по составу (состав С, фиг. 25, патент США 4175070). Материал по прототипу готовили путем смешения компонентов в смесителе. Образцы для исследований готовили по тем же режимам, что и в предлагаемом материале. Разрушающее напряжение при изгибе определяли по ГОСТ 4647-80 на машине ЦД-10. Твердость по Бринеллю определяли по ГОСТ 4670-70 на приборе для определения твердости -250. Фрикционные испытания проводили на стандартной машине СМЦ-1 по схеме вал-частичный вкладыш при скорости скольжения 0,5-1,5 м/с и удельных нагрузках 0,5-2,0 МПа. Образцы контртела изготавливали из стали 45 (ГОСТ 105074), твердости НРС 45-50. Термостойкость материалов определяли по данным дифференциальнотермического (дериватограф -1500) анализа. Как следует из представленных данных, предлагаемый фрикционный материал обладает более высокими физико-механическими и фрикционно-износными свойствами, чем известные. Получен новый технический эффект, заключающийся в повышении разрушающего напряжения при изгибе в 1,3 раза, увеличении коэффициента трения на 20 и его стабильности, увеличении термостойкости в 1,2 раза. Интенсивность изнашивания у предлагаемого материала в среднем в 2,5 раза ниже, чем у прототипа./п 1 Фенолформальдегидные смолы ЛБС -1,3 (ГОСТ 901-78) 25 15 СФ 342 А (ГОСТ 18694-80) 15 15 2 Базальтовое волокно (РСТ УССР 5013-76) 12 30 3 Смесь базальтового и стеклянного волокна 40 30 Соотношение волокон в смеси 10,4 10,7 4 Барит (ГОСТ 4682-74) 31 13 23 23 5 Оксид алюминия (ГОСТ 6912-74) 4 15,5 8 8 6 Каолин (ГОСТ 19608-84) 6,0 1,0 3,0 3,0 7 Дисперсная латунь 15 4 12 12 8 Диоксид титана (ТУ 6-09-2166) 0,5 6 3 3 9 Графит (ГОСТ 5420-74) 6 0,5 4 4 10 Смесь триглицеридов линолевой и линоленовой кислот 0,5 5,0 2,0 2,0 Соотношение триглицеридов в смеси 13 13 11 14,5 Примечание содержание компонент дано в мас. . - - контрольные составы. Прототип патент США 4175070 Показатели Коэффициент тренияпри скорости скольжения 1 м/с и удельной нагрузке, МПа 0,5 1,0 1,5 2,0 Коэффициент стабильности , отн.ед. Относительная интенсивность изнашивания, х 10-8(1 м/с, Р 1,5 МПа) Разрушающее напряжение при изгибе, МПа Термостойкость, С 3814 1 Составы материала -, содержащие отдельные или запредельные предлагаемые компоненты, имеют значительно более низкие показатели, чем материалы, содержащие предлагаемый состав. Таким образом, использование предлагаемого материала позволит улучшить не только эксплуатационные свойства фрикционных изделий и повысить экологическую безопасность узлов трения. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C08J 5/14, C08L 61/10, C08K 13/04

Метки: материал, фрикционный

Код ссылки

<a href="https://by.patents.su/5-3814-frikcionnyjj-material.html" rel="bookmark" title="База патентов Беларуси">Фрикционный материал</a>

Предыдущий патент: Вакуумная установка для обработки волокнисто-тканевого рулонного материала

Следующий патент: Способ диагностики желчнокаменной болезни

Случайный патент: Способ профилактики слабости родовой деятельности в сроке 39-40 недель беременности