Состав для газотермического напыления износостойких покрытий

Номер патента: 15833

Опубликовано: 30.04.2012

Авторы: Оковитый Вячеслав Александрович, Оковитый Василий Вячеславович, Пантелеенко Алексей Федорович, Девойно Олег Георгиевич

Текст

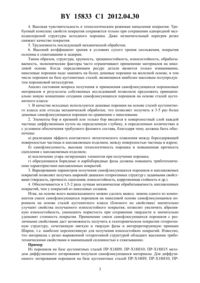

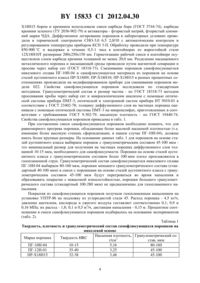

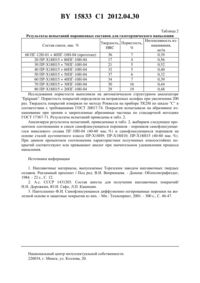

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СОСТАВ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ(71) Заявитель Белорусский национальный технический университет(72) Авторы Оковитый Вячеслав Александрович Девойно Олег Георгиевич Пантелеенко Алексей Федорович Оковитый Василий Вячеславович(73) Патентообладатель Белорусский национальный технический университет(56) ПАНТЕЛЕЕНКО Ф.И. Самофлюсующиеся диффузионно-легированные порошки на железной основе и защитные покрытия из них. - Минск Технопринт, 2001. - . 44-51.2038406 1, 1995.0608468 1, 1994.2003049203 , 2003.4092158, 1978.(57) Состав для газотермического напыления износостойких покрытий на основе самофлюсующихся порошков, содержащий порошок никелевого сплава ПГ-10-04 гранулометрического состава 80-160 мкм и диффузионно-легированный порошок стали ПР 189, ПР-1810 или ПР-1815 гранулометрического состава 45-100 мкм при следующем соотношении компонентов, мас.порошок никелевого сплава 40-60 порошок стали 40-60. Изобретение относится к области порошковой металлургии, в частности к получению порошковых составов, которые могут быть использованы для газотермического напыления износостойких покрытий. Известен порошковый состав для газотермического напыления износостойких покрытий 1, состоящий из компонентов на основе самофлюсующихся никелевых порошков(ПС-85 Н 70 Х 17 С 4 Р 4 ПС-70 Н 70 Х 17 С 4 Р 4) и сплавов на основе железа (ПЖ, ПЖ-5 М, ПГС 1). Введение железных порошков удешевляет смеси, снижает коэффициент линейного расширения покрытий, что значительно уменьшает трещинообразование. Недостатком является раздельное движение компонентов механической смеси и их сепарация в плазменной струе из-за разной плотности и аэродинамического сопротивления частиц компонентов, что приводит к ухудшению технологических характеристик. Рациональнее автономная подача таких порошков в зону наплавки, однако это требует значительного усложнения систем подачи порошка. Известен порошковый состав для газотермического напыления износостойких покрытий 2, состоящий из самофлюсующихся никелевых порошков (ПС-85 Н 70 Х 17 С 4 Р 4 ПС 15833 1 2012.04.30 70 Н 70 Х 17 С 4 Р 4) и 15-50 самофлюсующихся порошков на железной основе (ПРХ 4 Г 2 Р 4 С 2 Ф). Введение самофлюсующихся порошков на железной основе удешевляет смеси, позволяет получить наплавкой и припеканием покрытие с достаточной ударной вязкостью и прочностью, эффективно работающее в условиях абразивного и коррозионномеханического изнашивания. Недостатками являются низкая устойчивость к ударным нагрузкам покрытий, полученных из таких композиционных материалов, и выгорание легирующих элементов при напылении. В качестве прототипа выбран порошковый состав для газотермического напыления 3, содержащий самофлюсующиеся порошки никелевых сплавов ПГ-10 Н-04 - мягкая составляющая (10-50 мас. ) и ПГ-12 Н-01 - твердая составляющая (50-90 мас. ). При наплавке данной смеси порошков самофлюсующихся никелевых сплавов формируются покрытия эвтектического типа, которые обладают высоким комплексом эксплуатационных характеристик. Недостатками покрытий, получаемых из данного порошкового состава, являются высокая склонность к трещинообразованию при наплавке, плохая механическая обрабатываемость и,самое главное, в настоящий момент очень высокая стоимость (более 70 США за 1 кг). Техническая задача, которую решает предлагаемое изобретение, заключается в создании нового состава для газотермического напыления износостойких покрытий, содержащего смесь самофлюсующихся порошков определенного гранулометрического состава,причем один из них получен методом диффузионного легирования. Поставленная техническая задача достигается тем, что состав для газотермического напыления износостойких покрытий на основе самофлюсующихся порошков содержит порошок никелевого сплава ПГ-10 Н-04 гранулометрического состава 80-160 мкм и диффузионно-легированный порошок стали ПР-Х 18 Н 9, ПР-Х 18 Н 10 или ПР-Х 18 Н 15 гранулометрического состава 45-100 мкм при следующих соотношениях компонентов, мас.порошок никелевого сплава 40-60 порошок стали 40-60. Сущность изобретения заключается в следующем. Для формирования износостойких газотермических покрытий широкое применение получили самофлюсующиеся порошки на никелевой основе системы и их смеси. Самофлюсующиеся сплавы на никелевой основе обладают высоким комплексом свойств. Они имеют невысокую температуру плавления, технологичны, хорошо флюсуются и наплавляются на воздухе, обладают высокой износостойкостью. Покрытия из самофлюсующихся сплавов в зависимости от марки сплава могут иметь твердость от 180 до 65 . Наряду с неоспоримыми преимуществами самофлюсующимся сплавам на никелевой основе присущ ряд серьезных недостатков, значительно снижающих эффективность данной технологии 1. Высокая стоимость, обусловленная применением дорогостоящего металла основы никеля. Высокий комплекс защитных свойств покрытий зачастую является избыточным. Их использование оправданно только для условий одновременного воздействия изнашивания, агрессивных сред и высоких температур. Когда определяющим ресурс детали является только изнашивание, никелевые порошки надо заменять на более дешевые, в том числе порошки на базе железа. 2. Низкая трещиностойкость при нанесении самофлюсующихся сплавов на никелевой основе на стальные детали обусловлена высоким коэффициентом линейного расширения при нагреве (14,4-16,2)10-6 К-1. 3. Нестабильность химического состава, строения и свойств высоколегированных металлических систем, вызванная неравновесностью микроскопического строения расплава из-за перестройки в нем ближнего порядка при металлургическом сплавлении компонентов и температурных изменениях. 15833 1 2012.04.30 4. Высокая чувствительность к технологическим режимам напыления покрытия. Требуемый комплекс свойств покрытия сохраняется только при сохранении однородной мелкодисперсной структуры исходного порошка. Даже незначительный перегрев резко снижает качество покрытия. 5. Трудоемкость последующей механической обработки. 6. Высокий коэффициент трения в условиях сухого трения скольжения, покрытия склонны к схватыванию и задирам. Таким образом, структура, хрупкость, трещиностойкость, износостойкость, обрабатываемость, экономические факторы часто ограничивают применение материалов на никелевой основе. Когда определяющим ресурс детали является только изнашивание,никелевые порошки надо заменять на более дешевые порошки на железной основе, в том числе порошки на базе аустенитных сталей, являющиеся наиболее массовым полупродуктом порошковой металлургии. Анализ состояния вопроса получения и применения самофлюсующихся порошковых материалов и результаты собственных исследований позволили предложить принципиально новую концепцию создания самофлюсующихся порошков на основе сталей аустенитного класса 1. В качестве исходных используются дешевые порошки на основе сталей аустенитного класса или отходы механической обработки, что позволяет получить в 3-5 раз более дешевые самофлюсующиеся порошки по сравнению с никелевыми. 2. Элементы бор и кремний или только бор вводятся в поверхностный слой каждой частицы диффузионным путем на определенную глубину, в определенных количествах и с условием обеспечения требуемого фазового состава, благодаря чему должны быть обеспечены а) реализация эффекта контактного эвтектического плавления между борсодержащей поверхностью частицы и наплавляемым изделием, между поверхностью частицы и ядром б) самофлюсуемость, высокая технологичность порошка и повышенная прочность сцепления с наплавляемым изделием в) исключение угара легирующих элементов при получении порошка г) образующиеся боридные и карбоборидные фазы должны повышать триботехнические характеристики наплавленных покрытий. 3. Варьирование параметров получения самофлюсующихся порошков и наплавляемых покрытий позволяет получать широкий диапазон гетерогенных структур с заданными свойствами (твердость, прочность сцепления, износостойкость, коррозионная стойкость и др.). 4. Обеспечивается в 1,5-2 раза лучшая механическая обрабатываемость наплавленных покрытий, чем у покрытий из никелевых сплавов. Итак, на основе всего вышесказанного можно сделать вывод замена одного из компонентов смеси самофлюсующихся порошков на никелевой основе самофлюсующимся порошком на основе сталей аустенитного класса (близкого по свойствам) значительно улучшит свойства получаемого износостойкого покрытия, позволит увеличить абразивную износостойкость, уменьшить пористость при сохранении твердости и значительно удешевит стоимость покрытия. Применение смеси самофлюсующихся порошков с различными свойствами даст возможность получить в газотермическом покрытии гетерогенную структуру, сочетающую мягкую и твердую фазы и интерпретирующую принцип Шарпи, т.е. наиболее перспективную для получения износостойких покрытий. Известно,что материалы с резко выраженной гетерогенной структурой обладают высокими триботехническими свойствами и наименьшей склонностью к схватыванию. Пример Из порошков на базе аустенитных сталей ПР-Х 18 Н 9 ПР-Х 18 Н 10 ПР-Х 18 Н 15 методом диффузионного легирования получали самофлюсующиеся материалы. Для диффузионного легирования порошков на базе аустенитных сталей ПР-Х 18 Н 9 ПР-Х 18 Н 10 ПР 3 15833 1 2012.04.30 Х 18 Н 15 бором и кремнием использовали смеси карбида бора (ГОСТ 5744-74), карбиды кремния зеленого (ТУ 2036-902-79) и активаторы - фтористый натрий, фтористый алюминий марки ЧДА. Диффузионное легирование порошков в лабораторных условиях проводили в термической электропечи СНО-3,0 6,5 2,0/10 с автоматическим контролем и регулированием температуры прибором КСП 3-П. Обработку проводили при температуре 850-900 С и выдержке в течение 0,5-1 часа в контейнерах из жаростойкой стали 12 Х 18 Н 10 Т размерами 200250150 мм. Герметизацию рабочей смеси в контейнере осуществляли слоем карбида кремния толщиной не менее 20,0 мм. Разделение насыщенного металлического порошка и насыщающей среды проводили путем магнитной сепарации и просева через набор сит (ГОСТ 18318-73). Смешивание порошков самофлюсующегося никелевого сплава ПГ-10 Н-04 и самофлюсующегося материала из порошков на основе сталей аустенитного класса ПР-Х 18 Н 9 ПР-Х 18 Н 10 ПР-Х 18 Н 15 в разных процентных соотношениях производили на модифицированном приборе для смешивания порошков модели 022. Свойства самофлюсующихся порошков исследовали по стандартным методикам. Гранулометрический состав и размер частиц - по ГОСТ 18318-73 методом просеивания пробы через набор сит и микроскопическим анализом с помощью оптической системы прибора ПМТ-3, оптической и электронной систем прибора ИТ 5010-01 в соответствии с ГОСТ 23402-78 толщину диффузионного слоя на частицах порошка оценивали с помощью оптической системы ПМТ-3 на микрошлифах, приготовленных в соответствии с требованиями ГОСТ 9.302-79, насыпную плотность - по ГОСТ 19440-74. Свойства самофлюсующихся порошков приведены в табл. 1. При составлении смеси самофлюсующихся порошков необходимо помнить, что для равномерного прогрева порошки, обладающие более высокой насыпной плотностью (т.е. имеющие более высокую степень сфероидизации, в нашем случае ПГ-10 Н-04), должны иметь более крупные размеры. На основании данных табл. 1 для порошков на основе сталей аустенитного класса выбираем порошок с гранулометрическим составом 45-100 мкм это минимальный размер для получения на частицах порошка диффузионного слоя толщиной 10-15 мкм, необходимого для самофлюсуемости. Порошки на основе сталей аустенитного класса с гранулометрическим составом более 100 мкм плохо проплавляются в газопламенной струе. Гранулометрический состав самофлюсующегося никелевого сплава ПГ-10 Н-04 выбираем 80-160 мкм, порошки меньшего гранулометрического состава (стандартный 40-100 мкм) в смеси с порошками на основе сталей аустенитного класса с гранулометрическим составом 45-100 мкм будут перегреваться во время напыления и образовывать покрытие с невысокой износостойкостью, порошки большего гранулометрического состава (стандартный 100-280 мкм) не предназначены для газопламенного напыления. Покрытия из самофлюсующихся порошков получали газопламенным напылением на установке УПТР-86 на подложку из углеродистой стали 45. Расход порошка - 4,5 кг/ч,давление ацетилена, кислорода и сжатого воздуха составляет соответственно 0,1 0,9 и 0,16 МПа их расход - 1,8 0,1 и 0,5 м 3/ч, дистанция напыления - 0,15 м. Процентное соотношение в смеси самофлюсующихся порошков подбиралось на основании экспериментов(табл. 2). Таблица 1 Твердость, плотность и гранулометрический состав самофлюсующихся порошков на никелевой основе Насыпная плотность, Гранулометрический соМарка порошка Твердостьг/см 3 став, мкм ПГ-10 Н-04 10-15 5,16 80-160 ПГ-12 Н-01 35-40 3,25 45-100 ПР-Х 18 Н 15 32-38 3,48 45-100 15833 1 2012.04.30 Таблица 2 Результаты испытаний порошковых составов для газотермического напыления Интенсивность изТвердость, Пористость,Состав смеси, мас.нашивания,мг/м 60 ПГ-12 Н-0140 ПГ-10 Н-04 (прототип) 36 7 0,39 20 ПР-Х 18 Н 1580 ПГ-10 Н-04 17 4 0,56 30 ПР-Х 18 Н 1570 ПГ-10 Н-04 21 5 0,52 40 ПР-Х 18 Н 1560 ПГ-10 Н-04 32 5 0,40 50 ПР-Х 18 Н 1550 ПГ-10 Н-04 37 6 0,32 60 ПР-Х 18 Н 1540 ПГ-10 Н-04 34 7 0,39 70 ПР-Х 18 Н 1530 ПГ-10 Н-04 30 16 0,44 80 ПР-Х 18 Н 1520 ПГ-10 Н-04 29 19 0,48 Исследования пористости выполняли на автоматическом структурном анализаторе. Пористость покрытий определяли на нетравленых шлифах при увеличении 200 раз. Твердость покрытий измеряли по методу Роквелла на приборе ТК 2 М по шкале С в соответствии с требованиями ГОСТ 20017-74. Покрытия испытывали на абразивное изнашивание при трении о закрепленные абразивные частицы по стандартной методике ГОСТ 17367-71. Результаты испытаний приведены в табл. 2. Анализируя результаты испытаний, приведенные в табл. 2, выбираем следующее процентное соотношение в смеси самофлюсующихся порошков - порошков самофлюсующегося никелевого сплава ПГ-10 Н-04 (40-60 мас. ) и самофлюсующихся порошков на основе сталей аустенитного класса ПР-Х 18 Н 9 ПР-Х 18 Н 10 ПР-Х 18 Н 15 (40-60 мас. ). При данном процентном соотношении характеристики полученных износостойких покрытий соответствуют или превышают аналог при значительном удешевлении процесса напыления. Источники информации 1. Наплавочные материалы, выпускаемые Торезским заводом наплавочных твердых сплавов. Рекламный проспект / Под ред. В.И. Вепринцева. - Донецк Облполиграфиздат,1984. - 22 с., С. 12. 2. А.с. СССР 1431203. Состав шихты для получения наплавочных покрытий/ Н.Н. Дорожкин, Ю.Н. Гафо, Л.П. Кашицин. 3. Пантелеенко Ф.И. Самофлюсующиеся диффузионно-легированные порошки на железной основе и защитные покрытия из них. - Мн. Технопринт, 2001. - 300 с., С. 46-47. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

Метки: напыления, покрытий, состав, газотермического, износостойких

Код ссылки

<a href="https://by.patents.su/5-15833-sostav-dlya-gazotermicheskogo-napyleniya-iznosostojjkih-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Состав для газотермического напыления износостойких покрытий</a>

Предыдущий патент: Устройство для очистки и обеззараживания воздуха в помещении

Следующий патент: Фотоприемное устройство, управляемое подсветкой

Случайный патент: Многочервячный экструдер