Устройство для контактной шовной сварки

Номер патента: 8460

Опубликовано: 30.10.2006

Авторы: Аполоник Сергей Александрович, Цыганов Валерий Анатольевич, Ногаев Борис Петрович

Текст

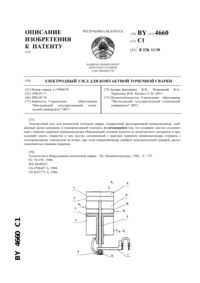

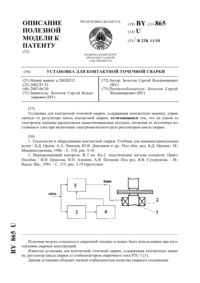

(51)23 11/06 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ(71) Заявитель Государственное учреждение Научно-исследовательский и конструкторско-технологический институт сварки и защитных покрытий с опытным производством(72) Авторы Ногаев Борис Петрович Цыганов Валерий Анатольевич Аполоник Сергей Александрович(73) Патентообладатель Государственное учреждение Научно-исследовательский и конструкторско-технологический институт сварки и защитных покрытий с опытным производством(57) Устройство для контактной шовной сварки, содержащее корпус, установленную на нем каретку с нижним электродным узлом, верхний электродный узел с роликовым электродом, механизм прижатия роликового электрода и электрическую цепь сварочного тока,отличающееся тем, что содержит механизм вращения роликового электрода, выполненный в виде поворотного пневмоцилиндра с муфтой, на валу которой установлены роликовый электрод со втулкой для подвода к нему сварочного тока, токоподвод для подвода сварочного тока к втулке, шарнирно соединенный с пневмоцилиндром, а механизм прижатия роликового электрода содержит пневмоцилиндр с рычагом для управления усилием сжатия. 8460 1 2006.10.30 Изобретение относится к сварочному оборудованию, в частности к оборудованию для контактной шовной, шовной шаговой микросварки, конденсаторной сварки. Известна машина для контактной шовной сварки, содержащая корпус, сварочный трансформатор, сварочную каретку с приводом и установленным на ней нижним электродным узлом, верхний электродный узел, выполненный в виде ролика, жестко связанным с гибким токоподводом, привод усилия сжатия 1. Недостатком машины является ее сложность и ограниченные технологические возможности. Известна машина для контактной шовной сварки кольцевых швов, содержащая привод вращения свариваемой детали, механизм давления, сварочную головку, шарнирно связанную с механизмом давления, пневмоцилиндр, винтовой механизм, при этом сварочная головка выполнена в виде по крайней мере двух электрически изолированных токопроводящих частей, соединенных с механизмом давления, установленных на основании с возможностью перемещения на нем посредством пневмоцилиндра и винтового механизма 2. Недостатком машины является сложность конструкции, обусловленная наличием приводов вращения детали и перемещения каретки сварочной головки, возможность сварки только кольцевых швов. Наиболее близким техническим решением является устройство для контактной шовной сварки, содержащее корпус, установленную на нем каретку, винтовой механизм ее перемещения с приводом, включающим электродвигатель и редуктор, верхний электродный узел с роликовым электродом, механизм его прижатия, электрическую цепь сварочного тока, роликовый электрод шарнирно закреплен на рычаге каретки, механизм прижатия роликового электрода выполнен в виде регулировочного винта с пружиной, при этом устройство снабжено бесконтактным индукционным датчиком шага сварного шва,управляемый элемент которого выполнен в виде диска с радиальными пазами по окружности 3. Основной недостаток устройства - невозможность точной установки параметров режимов и многократного точного воспроизведения режимов и шага сварки в связи с люфтами в кинематических цепях механизма прижатия, широким диапазоном времени возможного включения датчика шага, что не обеспечивает стабильность режимов и существенно ухудшает качество сварки. Решаемой задачей является повышение стабильности процесса и качества сварки, упрощение конструкции, повышение надежности, расширение технологических возможностей оборудования. Поставленная задача решается в устройстве, содержащем корпус с кареткой, верхний электродный узел с роликовым электродом, механизм его прижатия и электрическую цепь сварочного тока, путем снабжения верхнего электродного узла механизмом вращения ролика в виде поворотного пневмоцилиндра с муфтой, на валу которой смонтированы роликовый электрод со втулкой для подвода сварочного тока, токоподводом с приводом от пневмоцилиндра, снабжения механизма прижатия роликового электрода пневмоцилиндром с управлением усилием сжатия, в том числе программным. На фиг. 1 изображено устройство для контактной шовной сварки на фиг. 2 - разрез АА на фиг. 1. Устройство для контактной шовной сварки содержит корпус 1 (фиг. 1), установленные в нем подвижную каретку 2 с нижним электродным узлом 3 с возможностью их горизонтального перемещения по шариковым направляющим 4, верхний электродный узел,включающий поворотный пневмоцилиндр 5, муфту 6, на валу которой смонтированы втулка 7 токоподвода, роликовый электрод 8, закрепленный на корпусе 1 механизм прижатия роликового электрода 8 к свариваемому изделию 9, выполненный в виде пневмоцилиндра 10 с рычагом 11, токоподвод 12 (фиг. 2), шарнирно соединенный с пневмоци 2 8460 1 2006.10.30 линдром 13 и корпусом 1, шины 14 подвода сварочного тока к нижнему электродному узлу 3 и токоподводу 12. На поворотном пневмоцилиндре 5 установлен датчик 15 (фиг. 1) контроля конечного положения поршня. Устройство работает следующим образом. Свариваемое изделие 9 устанавливают на нижний электродный узел 3 и перемещают на каретке 2 по шариковым направляющим 4 под роликовый электрод 8 в исходное для сварки положение. Перед сваркой первого изделия 9, согласно техпроцессу, устанавливают значения параметров режима сварки. Основными параметрами режима являются усилие сжатия электродов, величина сварочного тока, время сварки, шаг точек. Значение сварочного тока, длительность его импульса и усилие прижатия роликового электрода 8 к изделию 9 при наладке режима устанавливают на пульте управления (не показан) устройства, при этом усилие прижатия роликового электрода 8 плавно регулируют давлением сжатого воздуха в пневмоцилиндре 10 с помощью регулятора давления, в том числе с программным управлением. Шаг точек плавно регулируют на поворотом пневмоцилиндре 5 изменением угла поворота его штока, вала муфты 6 и роликового электрода 8. После наладки режима и включения устройства с пульта управления, сварка выполняется в автоматическом режиме. Пневмоцилиндр 10 с помощью рычага 11 прижимает роликовый электрод 8 к свариваемому изделию 9, включается пневмоцилиндр 5, осуществляющий поворот на заданный шаг вала муфты 6 с установленными на нем втулкой 7 токоподвода и роликовым электродом 8. После поворота пневмоцилиндр 13 подводит токоподвод 12 к втулке 7, замыкая сварочную цепь, а датчик 15 выдает сигнал на включение сварочного тока и возврат поршня поворотного пневмоцилиндра 5 в исходное положение. По окончанию цикла сварки пневмоцилиндр 13 отводит токоподвод 12 в исходное положение, а поворотный пневмоцилиндр 5 с муфтой 6 выполняет очередной поворот роликового электрода 8 на шаг, перемещая при этом по направляющим 4 корпуса 1 нижний электродный узел 3 со свариваемым изделием 9. Цикл автоматически повторяется до окончания сварки шва заданной длины. По команде оператора механизмы устройства автоматически возвращаются в исходное положение. В сравнении с известными, описанное устройство имеет следующие преимущества возможность непрерывной, прерывистой шаговой и точечной сварки, в том числе контактной и конденсаторной микросварки прецизионных изделий 4 снижение тепловложеиия, потребляемой мощности, нагрева изделия за счет снижения температуры в неподвижном контакте ролик - изделие возможность применения сложных многоимпульсных режимов, что повышает стабильность процесса, качества сварки и стойкость электродов возможность многократного точного воспроизведения параметров режимов сварки за счет устранения ручных точно не воспроизводимых регулировок возможность сварки прямолинейных, кольцевых и иных швов сложной конфигурации без применения, например, привода вращения свариваемого изделия, что упрощает конструкцию и расширяет технологические возможности устройства 2, 4. Использование изобретения позволяет повысить стабильность процесса и качество сварки, эксплуатационную надежность, упростить конструкцию, расширить технологические возможности оборудования. Источники информации 1. А.с. СССР 1632695, МПК В 23 К 11/06, 1991. 2. А.с. СССР 1586882, МПК В 23 К 31/02, 11/06, 1990. 3. Патент РФ 2078659, МПК В 23 К 11/06, 1997. 4. Смирнов В.В. и др. Оборудование для контактной сварки. - Санкт-Петербург Энергоатомиздат, 2000. - С. 604-644. 3 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B23K 11/06

Метки: устройство, контактной, сварки, шовной

Код ссылки

<a href="https://by.patents.su/4-8460-ustrojjstvo-dlya-kontaktnojj-shovnojj-svarki.html" rel="bookmark" title="База патентов Беларуси">Устройство для контактной шовной сварки</a>

Предыдущий патент: Пневматический распределитель

Следующий патент: Устройство для управления сварочной цепью

Случайный патент: Средство для улучшения зрения в форме капсулы