Устройство для литья под давлением

Номер патента: 7631

Опубликовано: 30.12.2005

Авторы: Зелинский Вадим Ярославович, Овчинников Владимир Васильевич, Чурко Николай Андреевич

Текст

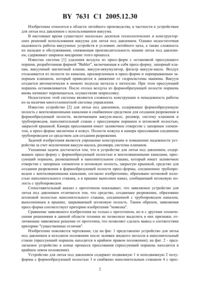

(51)22 18/06 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ(71) Заявитель Производственное республиканское унитарное предприятие Минский моторный завод(72) Авторы Чурко Николай Андреевич Овчинников Владимир Васильевич Зелинский Вадим Ярославович(73) Патентообладатель Производственное республиканское унитарное предприятие Минский моторный завод(57) Устройство для литья под давлением, содержащее пресс-форму с формообразующей полостью и вентиляционными каналами, прессующий поршень, размещенный в наполнительном стакане, имеющем заливочное отверстие с запорным элементом и штоковую полость, закрытую крышкой, средство для создания разрежения в формообразующей полости пресс-формы, соединенное трубопроводом с вентиляционными каналами, отличающееся тем, что средство для создания разрежения образовано штоковой полостью наполнительного стакана, а в крышке выполнен канал, сообщающий штоковую полость с трубопроводом. 7631 1 2005.12.30 Изобретение относится к области литейного производства, в частности к устройствам для литья под давлением с использованием вакуума. В настоящее время существует несколько десятков технологических и конструкторских решений использования вакуума для литья под давлением. Однако недостаточная надежность работы вакуумных устройств в условиях литейного цеха, а также сложность их наладки и обслуживания, снижающая производительность машин литья под давлением, сдерживает широкое внедрение этого процесса. Известна система 1 удаления воздуха из пресс-форм с остановкой прессующего поршня, разработанная фирмой , включающая в себя пресс-форму, запорный клапан, вакуумный магнитный клапан, вакуум-аккумулятор, фильтр вакуум-насос. Воздух отсасывается из полости по каналам, просверленным в пресс-форме и перекрываемым запорным клапаном, который приводится в движение от гидросистемы машины. Вакуум создается автоматически в момент подхода металла к питателю. При этом прессующий поршень останавливается. После отсоса воздуха из формообразующей полости поршень вновь начинает перемещаться, осуществляя запрессовку. Недостатком этой системы являются сложность конструкции и ненадежность работы из-за наличия многоэлементной системы управления. Известно устройство 2 для литья под давлением, содержащее формообразующую полость с вентиляционными каналами и снабженное средством для создания разрежения в формообразующей полости, включающим вакуум-насос, ресивер, систему клапанов и трубопроводов, наполнительный стакан с прессующим поршнем и штоковой полостью,закрытой крышкой. Камера прессования имеет заливочное отверстие с запорным элементом, а пресс-форма заключена в кожух. Полости кожуха и камера прессования соединены трубопроводом со средством для создания разрежения. Задачей изобретения является упрощение конструкции и повышение надежности устройства за счет исключения вакуум-насоса, ресивера, системы клапанов. Указанная задача достигается тем, что в устройстве для литья под давлением, содержащем пресс-форму с формообразующей полостью и вентиляционными каналами, прессующий поршень, размещенный в наполнительном стакане, который имеет заливочное отверстие с запорным элементом и штоковую полость, закрытую крышкой, средство для создания разрежения в формообразующей полости пресс-формы, соединенное трубопроводом с вентиляционными каналами, согласно изобретению, образовано штоковой полостью наполнительного стакана, а в крышке выполнен канал, сообщающий штоковую полость с трубопроводом. Сопоставительный анализ с прототипом показывает, что заявляемое устройство для литья под давлением отличается тем, что средство, создающее разрежение, образовано штоковой полостью наполнительного стакана, соединенной с трубопроводом каналом,выполненным в крышке, закрывающей штоковую полость. Таким образом, заявляемая пресс-форма соответствует критерию изобретения новизна. Сравнение заявляемого изобретения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выделить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия. Изобретение поясняется чертежами, где на фиг. 1 представлено устройство для литья под давлением в исходном положении после заливки жидкого металла в наполнительный стакан (прессующий поршень находится в крайнем правом положении) на фиг. 2 - предлагаемое устройство в конце процесса прессования (прессующий поршень находится в крайнем левом положении). Устройство для литья под давлением содержит подвижную 1 и неподвижную 2 полуформы с формообразующей полостью 3 и снабжено наполнительным стаканом 4 с прес 2 7631 1 2005.12.30 сующим поршнем 5, закрепленным на штоке 6, и заливочным отверстием 7 с запорным элементом. Запорный элемент имеет пневмоцилиндр 8, установленный на кронштейне 9, и запорную пробку 10. В подвижной полуформе 1 выполнен литниковый канал 11 и вентиляционная полость 12, соединенная с формообразующей полостью 3 вентиляционными каналами 13, выполненными в плоскости разъема 14 пресс-формы. В неподвижной полуформе 2 выполнен осевой конический канал 15, примыкающий к вентиляционной полости 12, и радиальный канал 16. Наполнительный стакан 4 закрыт со стороны штока 6 крышкой 17, прикрепленной винтами 18 к торцу 19 наполнительного стакана 4. Внутренняя поверхность 20 наполнительного стакана 4, задний торец 21 прессующего поршня 5, передний торец 22 крышки 17 и наружная поверхность 23 штока 6 образуют штоковую полость 24, соединенную каналом 25, выполненным в крышке 17, с трубопроводом 26, второй конец которого соединен с радиальным каналом 16, расположенным в неподвижной полуформе 2. По плоскости разъема 14 пресс-формы установлена прокладка 27 из термостойкой резины, которая защищена от сгорания каналами водяного охлаждения 28. Устройство для литья под давлением работает следующим образом. После заполнения наполнительного стакана 4 жидким металлом 29 заливочное отверстие 7 закрывают запорной пробкой 10. Приводом для движения запорной пробки 10 служит пневмоцилиндр 8, воздух к которому подается от цеховой воздушной магистрали (на чертежах не указана). Прессующий поршень 5 воздействует на жидкий металл 29 и запрессовывает его в формообразующую полость 3 пресс-формы, вытесняя воздух из наполнительного стакана 4, литникового канала 11 и формообразующей полости 3 в вентиляционную полость 12. При перемещении прессующего поршня 5 его штоковая полость 24 увеличивает свой объем от нуля до . В результате этого увеличивается степень разрежения в штоковой полости 24. Благодаря разрежению вытесняемый из пресс-формы воздух перемещается из вентиляционной полости 12 через осевой канал 15, радиальный канал 16, трубопровод 26 и канал 25, выполненный в крышке 17, в штоковую полость 24 прессующего поршня 5. В результате перетекания воздуха в штоковую полость 24 создается меньшее противодавление прессующему поршню 5 при заполнении пресс-формы жидким металлом. После запрессовки жидкого металла 29 в пресс-форму происходит его кристаллизация, пресс-форма открывается и отливка выталкивается из пресс-формы (выталкиватели и механизм выталкивания на чертежах не указаны). После раскрытия пресс-формы давление в штоковой полости 24 прессующего поршня 5 становится равным атмосферному. При открытой пресс-форме прессующий поршень 5 возвращается в исходное положение. При этом воздух, вытесняемый из штоковой полости 24, проходя через канал 25 в крышке 17, трубопровод 26, радиальный канал 16, попадает в осевой конический канал 15 и очищает его от попавшего туда смазочного материала, наносимого на формообразующую поверхность пресс-формы, и брызг металла. После возврата прессующего поршня 5 возвращается в исходное положение запорная пробка 10. Пресс-форма закрывается и цикл повторяется. Применение предлагаемого устройства позволяет значительно упростить конструкцию (в сравнении с известными устройствами), а также повысить надежность работы за счет исключения многоступенчатой системы управления. Кроме того, предлагаемая конструкция позволит снизить брак отливок по воздушной пористости, улучшить качество поверхности и товарный вид отливок, требующих применения высокотемпературных технологических режимов. 7631 1 2005.12.30 Источники информации 1. Литье под давлением / Под ред. А.К. Белопухова. - . Машиностроение, 1975. С. 284, рис. 218. 2. Литье под давлением / Под ред. А.К. Белопухова. - . Машиностроение, 1975. С. 283, рис. 216, 217. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B22D 18/06

Метки: литья, давлением, устройство

Код ссылки

<a href="https://by.patents.su/4-7631-ustrojjstvo-dlya-litya-pod-davleniem.html" rel="bookmark" title="База патентов Беларуси">Устройство для литья под давлением</a>

Предыдущий патент: Подошва для обуви, снабженная шипами или подковными гвоздями

Следующий патент: Устройство для контроля пружины

Случайный патент: Устройство для хранения и выдачи жидкости