Способ прессования из порошков изделий с внутренними полостями

Номер патента: 6978

Опубликовано: 30.06.2005

Авторы: Голубев Алексей Николаевич, Клименков Степан Степанович

Текст

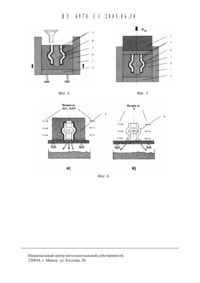

(51) В 221 3102 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОИ СОБСТВЕННОСТИ(54) СПОСОБ ПРЕССОВАНИЯ ИЗ ПОРОШКОВ ИЗДЕЛИЙ С(71) Заявитель Учреждение образования Витебский государственный технологический университет (ВУ)(72) Авторы Клименков Степан Степанович Голубев Алексей Николаевич (ВУ)(73) Патентообладатель Учреждение образования Витебский государственный технологический университет (ВУ)Способ прессования из порошков изделий с внутренними полостями, отличающийся тем, что изготавливают модель и стержень из материала, температура плавления которого составляет (0,20,4)-Т, где Т - температура плавления пластификатора передающей среды, наносят защитное покрытие на модель и стержень, получают в передающей среде форМообразуюЩую полость путем размещения модели в матрице, засыпки в матрицу порошкообразной передающей среды, уплотнения ее пуансоном и выплавления модели путем нагрева полученного брикета до температуры плавления модели, устанавливают стержень в полученную форМообразуюЩую полость, засыпают порошок изделия, прессуют и отделяют готовое изделие.Изобретение относится К порошковой металлургии, а именно К способам квазиизостатического прессования изделий с внутренними полостями из порошковых композиций, в частности изделий У-УП групп сложности. Такие порошковые изделия имеют внешние и внутренние переходы в направлении прессования, непараллельные и криволинейные поверхности и внутренние отверстия и могут быть использованы, например, для изготовления режущего, формующего и литьевого инструмента фасонного профиля, фланцев, ступенчать 1 х втулок и других изделий сложной формы.Технической задачей, на решение которой направлено изобретение, является повь 1 шение качества прессуемых изделий, обусловленное выравниванием пористости прессовки по объему, а также расширение технологических возможностей прессования за счет получения тонкостенных изделий. Выравнивание пористости обеспечивается за счет применения схемы квазиизостатического прессования в вязко-пластичной передающей среде. Расширение технологических возможностей связано с тем, что в способе устраняется процесс проникновения пластификатора передающей среды внутрь порошка изделия, который приводит к потере прочности и разрушению тонкостенных изделий.Указанная техническая задача решается за счет того, что в способе прессования из порошков изделий с внутренними полостями изготавливают модель и стержень из материала, температура плавления которого составляет (О,2 О,4)Т, где Т - температура плавления пластификатора передающей среды, наносят защитное покрытие на модель и стержень,получают в передающей среде формообразующую полость путем размещения модели в матрице, засыпки в матрицу порошкообразной передающей среды, уплотнения ее пуансоном и выплавления модели путем нагрева полученного брикета до температуры плавления модели, устанавливают стержень в полученную формообразующую полость, зась 1 пают порошок изделия, прессуют и отделяют готовое изделие.Сущность изобретения поясняют фиг. 16, на которых изображена последовательность осуществления способа, где 1 - матрица, 2 - верхний (подвижный) пуансон, 3 - нижний (неподвижный) пуансон, 4 - модель, 5 - защитное покрытие, 6 - передающая среда, 7 стержень, 8 - порошок изделия, 9 - готовое изделие.Способ осуществляют следующим образом.Выбирают пластификатор передающей среды и материал для изготовления стержня и модели так, чтобы температура плавления указанного материала составляла (О,2 О,4)Т,где Т - температура плавления пластификатора передающей среды. Из этого материала по контурам наружной поверхности изделия изготавливают модель 4, а по контурам внутренней поверхности изделия - стержень 7. На поверхность модели и стержня наносят защитное покрытие 5, модель устанавливают в матрице 1, центрируют ее, после чего в матрицу 1 засыпают слой порошкообразной передающей среды 6 (фиг. 1). Объем насыпки определяется уплотняемостью передающей среды, он должен быть достаточным для компенсации уменьшения объема последней при движении уплотняющего пуансона вниз и подбирается экспериментально. Затем (фиг. 2) передающую среду уплотняют пуансоном 2 при давлении, не превышающем О,51 МПа, выпрессовывают полученный брикет и, установив его на опоре, нагревают до температуры плавления модели (фиг. 3). Поскольку температура плавления пластификатора передающей среды выше температуры плавления материала модели, разрушения уплотненного брикета не происходит, а модель вь 1 плавляется, в результате чего в уплотненном брикете 6 образуется формообразующая полость,конфигурация которой соответствует конфигурации наружной поверхности изделия, с защитным покрытием 5 на поверхности. Уплотненный брикет 6 размещают в матрице для прессования 1 на нижнем пуансоне 3 и по знаковым частям внутри формообразующей полости устанавливают стержень 7 с нанесенным защитным покрытием 5, после чего в полость засыпают порошок изделия 8 (фиг. 4). Далее (фиг. 5) пуансоном 2 осуществляют прессование порошка изделия, причем величина давления прессования зависит от свойств выбранного порошка и требуемой плотности прессовки. Наличие защитного покрытиямежду порошком Изделия И передающей средой препятствует проникновению пластификатора последней в порошок изделия. По окончании Цикла прессования спрессованнь 1 й брикет 6 выпрессовывают из матрицы 1 и с помощью постепенного нагревания брикета отделяют готовое изделие 9 (фиг. 6), причем вначале удаляется более легкоплавкий стержень 7, а затем размягчается и удаляется передающая среда 6, что предохраняет тонкостенные прессовки от разрушения. Готовое изделие 9 отправляется на спекание, а передающая среда и материал стержня и модели поступают на повторное использование в Цикле изготовления следующего изделия.Основными требованиями к материалу защитного покрытия являются следующие хорошая адгезия покрытия к материалу формообразующей полости прочность покрытия,обеспечивающая его непрерывность эластичность покрытия, предотвращающая искажения передачи равномерного давления на порошок изделия. Формообразующая полость может быть получена из металлических порошков, пластифицированных твердыми при комнатной температуре предельными углеводородами. В этом случае при получении защитного покрытия указанным требованиям в наибольшей степени отвечает слой полимерного клея, укрепленный обсыпкой из порошка изделия. В данном случае полимерный слой обеспечивает эластичность, а обсыпка из порошка изделия обеспечивает прочность и необходимую степень сцепления покрытия с формообразующей полостью.Заявленная величина различия между температурами плавления пластификатора передающей среды и материала стержня и модели выбрана по результатам экспериментальной проверки способа так, что при температуре (О,2 О,4)Т наблюдается полное расплавление материала модели и стержня без наступления потери прочности формообразующей полости, изготовленной из передающей среды с температурой плавления пластификатора Т. Данное обстоятельство, во-первых, позволяет получать формообразующую полость, вовторых, поэтапно отделять тонкостенные изделия от материала стержня и передающей среды, предотвращая их разрушение. С точки зрения достижения заявленного технического результата модель и стержень могут быть выполнены из разных материалов, однако их изготовление из одного и того же материала технологически проще.Достижение высокой степени равноплотности изделий по объему, с одной стороны, и устранение проникновения пластификатора передающей среды внутрь порошка изделия, с другой стороны, приводит к повышению качества изделий, а также расширяет технологические возможности прессования, позволяя получать тонкостенные порошковые изделия.Национальный центр Интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B22F 3/02

Метки: порошков, изделий, прессования, полостями, внутренними, способ

Код ссылки

<a href="https://by.patents.su/4-6978-sposob-pressovaniya-iz-poroshkov-izdelijj-s-vnutrennimi-polostyami.html" rel="bookmark" title="База патентов Беларуси">Способ прессования из порошков изделий с внутренними полостями</a>

Предыдущий патент: Производные хинолина, способы их получения, фармацевтическая композиция и способ лечения с их использованием.

Следующий патент: Способ передачи данных методом амплитудной модуляции

Случайный патент: Способ повышения продуктивности кур яичного направления