Устройство для термообработки

Текст

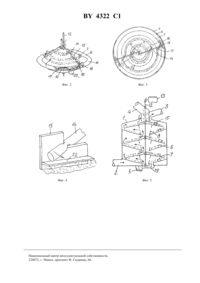

(71) Заявитель Брестский государственный технический университет(73) Патентообладатель Брестский государственный технический университет(57) 1. Устройство для термообработки, состоящее из цилиндрического корпуса с патрубками подвода и отвода теплоносителя и обрабатываемого материала, по меньшей мере двумя подами внутри корпуса, вертикальным валом с прикрепленными к нему стержнями над каждым подом, скребками на стержнях, отличающееся тем, что поды выполнены конусными, установлены парами, верхний - вершиной вверх и с зазором между конусом и цилиндрическим корпусом, а нижний - вершиной вниз, с отверстием в этой вершине, вертикальный вал проходит по оси конусов, имеет, по меньшей мере, два стержня над каждым конусом и скребки, установленные под углом к оси стержня, между скребками имеется зазор, равный ширине полосы, ометаемой скребком соседнего стержня при движении его по окружности, причем на соседних стержнях скребки расположены попеременно, занимая упомянутые полосы друг друга. 2. Устройство для термообработки по п. 1, отличающееся тем, что на концах стержней между верхним конусом и цилиндрическим корпусом закреплены размалывающие диски. 3. Устройство для термообработки по п. 1, отличающееся тем, что скребки закреплены на стержнях в пазах и имеют выступ на высоте 0,51 см. 4. Устройство для термообработки по п. 1, отличающееся тем, что содержит более одной пары подов. Устройство для термообработки относится к промышленной теплоэнергетике и может быть использовано в технологиях строительного производства, в сельском хозяйстве, производстве топливных брикетов, на коммунальных предприятиях для сушки измельченной древесины, угля, руды, щебня, гальки, песка, для обезвреживания отходов термообработки зерна и других пищевых продуктов от порошков до суспензий и т.д. Известно 1 устройство и способ сушки зернистых и пастообразных материалов, когда горячий теплоноситель контактирует с высушиваемым материалом, причем производится периодическое перемешивание слоя материала. В этом устройстве и способе недостаточная поверхность контакта материала и горячего теплоносителя, слабое использование стенки, нагреваемой теплоносителем, на которой расположен материал. В устройстве по 2, 3, состоящем из корпуса с патрубками подвода и отвода теплоносителя и материала,горизонтальных подов, материал перемешивается при помощи зубьев (скребков), прикрепленных к радиальным стержням (радиусам), соединенных с центральным валом. При этом материал перемещается скребками по поду от периферии к центру и наоборот, пересыпается через отверстия в поду на нижерасположенный под, омывается теплоносителем (горячими продуктами сгорания). К недостаткам этих устройств следует отнести низкие удельные тепловые нагрузки при передаче тепла от теплоносителя к массе материала, плохое использование теплоотдачи от горячего пода к массе материала. Задачей настоящего изобретения является интенсификация тепломассообмена между теплоносителем,элементами устройства и обрабатываемым материалом. Задача достигается тем, что поды выполнены конусными, верхний - вершиной вверх и с зазором между конусом и цилиндрическим корпусом, а нижний - вершиной вниз, с отверстием в этой вершине, по оси конусов проходит вал, к которому прикреплены стержни, снабженные установленными под углом к оси стержней скребками, между которыми имеется зазор, равный ширине полосы, ометаемой скребком при движении его по окружности, причем на соседних стержнях скребки расположены попеременно, занимая упомянутые полосы друг друга. Устройство для термообработки изображено на чертежах фиг. 1 - поперечный разрез фиг. 2 - общий вид конусов и скребков фиг. 3 - картина перемещения обрабатываемого материала на поверхности конуса фиг. 4 - крепление скребка фиг. 5 - многоступенчатое устройство для термообработки. Устройство для термообработки состоит из цилиндрического корпуса 1 (фиг. 1, 2, 3, 4) с патрубком 2 подвода теплоносителя, патрубком 3 отвода теплоносителя, патрубком 4 ввода обрабатываемого материала,патрубком 5 отвода продукта, нижний конус 6 по периферии прикреплен к корпусу 1, верхний конус 7 установлен на перегородке 8 в виде конуса с продольными отверстиями 9, перегородка 8 снизу стыкуется с конусом 6 по круглому отверстию 10, между конусом 7 и корпусом 1 имеется кольцевой зазор 11. По оси конусов 6 и 7 расположен вал 12 с приводом 13. К валу 12 шарнирно (с возможностью поворота в вертикальной плоскости) прикреплены стержни 14, их должно быть не менее двух на один конус. На стержнях 14 смонтированы скребки 15 в виде плужков, под углом к оси стержня, причем скребки находятся в пазах, что допускает их люфт по вертикали. Стержни верхнего конуса 7 и нижнего конуса 6 связаны шарниром 16, а оба стержня нижнего конуса - кольцом 17. На концах стержней верхнего конуса 7 имеются размалывающие диски 18, вращающиеся вокруг оси стержней 14, причем отверстия в дисках 18 больше диаметра стержня 14(фиг. 2). Под дном корпуса 1 установлен шлюзовый разгружатель 19, представляющий собой крыльчатый дозатор, т.е. прикрепленные радиально к валу 12 лопатки, вращающиеся в плоском цилиндрическом корпусе разгружателя 19 с приемным отверстием 20. Патрубок 3 отвода теплоносителя коробом связан с вентилятором 21. Для увеличения производительности используется несколько пар конусов 6,7, располагаемых вертикально в корпусе 1 (фиг. 5). Скребки 15 могут быть выполнены с выступом 22 (фиг. 4). Работает устройство для термообработки следующим образом. Включается вентилятор 21 и все устройство вначале вентилируется, при этом воздух из патрубка 2 проходит в круглое отверстие 10 конуса, далее через продольные отверстия 9 перегородки 8 в зазор 11, проходит над конусом 7 и через патрубок 3 вентилятором 21 выбрасывается в атмосферу. Затем в патрубок 2 вместо воздуха начинает подаваться теплоноситель - продукты сгорания после не указанной на чертеже топки. Температура теплоносителя (50500 С) регулируется по заданному графику теплообработки изменением расхода топлива в топку и присадкой холодного воздуха к потоку теплоносителя. Теплоноситель проходит по указанному выше пути и прогревает установку. 4322 1 Далее включается привод 13, который через механическую передачу начинает вращать вал 12 со скоростью 0,110 об/мин в зависимости от графика термообработки. Вал поворачивает стержни 14, которые с упомянутой угловой скоростью перемещаются над конусами 6 и 7, причем стержни 14 верхнего конуса 7 тянут стержни 14 нижнего конуса 6 с помощью шарниров 16, стержни 14 нижнего конуса 6 внизу фиксируются кольцом 17 для предотвращения их увода от радиального направления. Диски 18 катятся по периферии нижнего конуса 6. Расположенные в пазах стержней 14 скребки 15 совершают круговое движение по поверхности конусов 6 и 7, неровности поверхностей конусов 6, 7 выбираются благодаря люфту скребков 15 в пазах стержней 14(фиг. 3, 4). После прогрева установки в патрубок 4 подается сырье (высушиваемый материал - песок, щебень, зерно,опилки, травяная мука и т.д. или осадки сточных вод, ил, торф, или куски битума и т.п.). Подаваемый не показанным на чертеже питателем материал в виде столба по патрубку 4 опускается на вершину верхнего конуса 7. Ближайшим скребком 15 от столба материала отрезается слой материала и перемещается радиально на расстояние, равное ширине полосы, ометаемой скребком (а рис. 3). Если над конусом 6 и 7 два стержня 14, то длина перемещенного слоя материала равна половине соответствующей окружности, которую описывает данный скребок 15. Этот перемещенный слой сдвигается дальше по радиусу следующим скребком другого стержня (фиг. 3), и таким образом материал слоями постепенно перемещается от центра к периферии и в конце концов сбрасывается в зазор 11. Здесь материал добавочно обрабатывается катящимися размалывающими дисками 18 для разрушения комков, дробления пусков и т.д. Неровности воспринимаются люфтом между стержнем 14 и отверстием в диске 18 (как в минном трале). Из зазора 11 материал скребками 15 стержней 14 нижнего конуса 6 аналогично слоями с шагом а(фиг. 3) передвигается радиально от периферии к центру нижнего конуса 6, доходит до кольца 17 и сваливается в приемное отверстие 20 разгружателя 19. Крыльчаткой разгружателя.19 обработанный материал от отверстия 20 перемещается к патрубку 5. Так как разгружатель 19 является шлюзом, воздух из патрубка 5 в пространство между конусами 6, 7 не попадает. Продукт (высушенный или термообработанный материал) патрубком выдается потребителю. Для уменьшения истирания скребков 15 со стороны материала выполняется выступ 7 или прикрепляется горизонтальная небольшая перегородка на высоте 0,51 см, при движении скребка в пространство между плоскостью скребка, перегородки и поверхностью конуса набивается материал, и скольжение по поверхности конуса происходит при помощи этого уплотненного валика, что защищает металл скребка (фиг. 4). В многоступенчатой конструкции (фиг. 5) сырье подается на самый верхний конус 7, материал последовательно скребками 15 перемещается по всем конусам и выходит через патрубок 5 разгружателя 19. Горячий теплоноситель подается в патрубок 2, выводится вместе с паром через патрубок 3. Для особой термообработки (например, травяная мука требует максимальной температуры в месте ввода ее в устройство) схема движения теплоносителя может изменяться (патрубок 3 связывается с топкой), возможно применение рециркуляции, разбавление и т.д. Особенность технологического процесса в заявляемом устройстве заключается в следующем. 1. Так как перемещение происходит по горячей поверхности (в прототипе она практически холодная), а сверху происходит обдувка горячим газом, то получается совмещение конвективного и контактного процесса теплообмена. 2. Образование перемещающихся отделенных друг от друга слоев материала увеличивает поверхность тепломассообмена, кроме того - происходит каждый раз перемешивание. 3. Перемещающийся слой материала, сняв тепло с участка конуса, на котором он лежал, надвигается на прогретый перед этим свободный участок, т.е. имеется элемент регенеративного теплообмена. Эти свойства позволяют интенсифицировать тепломассообмен, причем без увеличения температуры теплоносителя, когда некоторые материалы и продукты требуют умеренного температурного режима. Источники информации 1. А.с. СССР 1638497, МПК 26 В 3/06, 1991 (аналог). 2. Бернадинер М.Н., Шурыгин А.П. Огневая переработка и обезвреживание промышленных отходов. М. Химия, 1990. - С. 42 (прототип). 3.2041434 С 1, 1995. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66. 4

МПК / Метки

МПК: F26B 3/06

Метки: термообработки, устройство

Код ссылки

<a href="https://by.patents.su/4-4322-ustrojjstvo-dlya-termoobrabotki.html" rel="bookmark" title="База патентов Беларуси">Устройство для термообработки</a>

Предыдущий патент: Роторный тонкопленочный испаритель

Следующий патент: Устройство для нанесения полимерных покрытий на внутреннюю поверхность труб

Случайный патент: Вертикальный шнековый измельчитель-смеситель кормов