Устройство для создания высокого давления

Текст

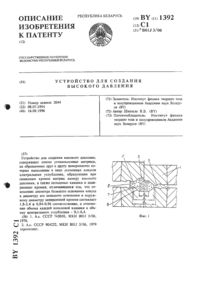

(71) Заявитешэ Институт физшш твердою телаОЪЗЗШШ 2044 и п водшшов Академии наук Белару. . Ш(73) Патентообладатель Институт физики твердою тела и полупроводников АкадемииУстройство для создания высокого давления,содержащее соосно установленные матрицы,на обращенных ДРУГ к другу поверхностях коТОрЫХ ВЫПОЛНЕНН В ВИДЕ УСЕЧВННЫХ КОНУСОВ центральные углубления, образующие при смыкании кромок матриц камеру высокого давления, а также кольцевые канавки и запирающие кромки, отличающееся тем, что отношение диаметра большего основания конуса к диаметру его меньшего основания и наружному диаметру запирающей кромки составляет 1,824 и 084-096 соответственно, а отношение объема каждой кольцевой канавки к объему центральногоуглубления 0,10,4.Изобретение относится к области обработки материалов высоким давлением и, в частности,к устройствам для синтеза алмаза и кубического нитрида бора.Известно устройство для создания высокого давления 1, содержащее две соосно установленные матрицы, на обращенных друг к другу поверхностях которых выполнены в виде усеченных конусов центральные углубления,кольцевые канавки и запирающие кромки. Отношение ширины канавки к ее глубине находится в пределах 3-20, а отношение внешнего диаметра матрицы к диаметру большего основания конуса находится в пределах 2-3.Однако известное устройство имеет сравнительно невысокую стойкость матриц из-за неоптимально подобранных отношений диаметра большего основания конуса к диаметру его меньшего основания и наружному диаметру запирающей кромки, а также отношения объема каждой кольцевой канавки к объему центрального углубления.Известно также устройство для создания высокого давления 2, содержащее соосно установленные матрицы, на обращенных друг к другу поверхностях которых выполнены в виде усечевных конусов центральные углубления,образующие при смыкании кромок матриц камеру высокого давления, а также кольцевые канавки и запирающие кромки. Отношение наружною диаметра матрицы к ее высоте составляет 1,8-2,б и отношение диаметра большего основания конуса к его высоте составляет 3,4-6,2.Однако известное устройство имеет сравнительио невысокую стойкость матриц на операциях синтеза алмаза и кубического нитрида бора повышенной прочности при увеличенных временах синтеза из-за неоптимально подобранных отношений диаметра большего основания конуса к диаметру его меньшего основания и наружному диаметру запирающей кромки, а также отношения объема каждой канавки к объему центрального углубления.Известное устройство для создания высокого давления 2 является наиболее близким техническим решением к заявляемому устройству по технической сущности и достигаемому результату и выбрано в качестве прототипа и базового объекта.Общим существенным признаком прототипа и заявляемого изобретения является устройство для создания высокого давления, содержащее соосно установленные матрицы, на обращенных друг к другу поверхностях которых выполнены в виде усеченных конусов центральные углубления, образующие при смыкании кромок матриц камеру высокого давления, а также кольцевые канавки и запирающие кромки.Заявляемое устройство для создания высокого давления, содержащее соосно установленные матрицы, на обращенных друг к другу поверХНОСТЯХ КОТОРЫХ ВЫПОЛНЕНЫ В ВИДЕ УССЧСННЫХ конусов центральные углубления, образующие при смыкании кромок матриц камеру высокого давления, а также кольцевые канавки и запирающие кромки, в отличие от известного, имеет отношения диаметра большего основания конуса к диаметру его меньшего основания и наружному диаметру запирающей кромки равные 1,8-2,4 и 0,84-0,9 б, соответственно, а также отношение объема каждой кольцевой канавки к объему центрального углубления 0,1-04.Сущность изобретения заключается в следующем.Синтез наиболее дефицитных монокристаллических порошков алмаза и кубического нитрида бора (КНБ) повышенной прочности и увеличенных размеров осуществляется при достаточно больших временах вблизи линии термодинамического равновесия указанных материалов. При увеличенных временах синтеза (более 120 с) работа устройства высокого давления существенным образом отличается от его работы при более низких временах, например, 60-90 с, так как происходит достаточно сильный разогрев матриц и материала контейнера (литографский камень), находящегося в сжатом состоянии в центральных углублениях и кольцевых канавках матриц. При нагреве изменяются механические характеристики материала контейнера и его сцепление с матерналом матриц (твердый сплав, жаропрочная сталь). В результате этого происходит достаточно частая разгерметизация устройства,приводящая к взрывам. Это либо выводит из строя матрицы из-за их разрушения, либо сильно уменьшает их стойкость и стабильность синтеза из-за образования трещин и сильной деформации наиболее нагруженной части матриц - запирающих кромок, снижающих давление устройства.В предлагаемом техническом решении экспериментально подобраны оптимальные отношения диаметра большего основания конуса к диаметру его меньшего основания 1,8-2,4) и к наружному диаметру запирающей кромки(084-0,96), а также отношения объема каждой кольцевой канавки к объему центрального углубления (0,1-0,4). Это позволило создать оптимальные запирающие давления в кольцевых канавках относительно рабочего давления в центральных углублениях матриц,что резко снизило выброс материала контейнера при синтезе, и, следовательно, стойкость матриц.На фиг.1 изображено устройство для создания высокого давления с плоским основанием уг 5 ВУ 1392 С 1 6дубления (левая половина чертежа показывает состояние устройства до сжатия, а правая после сжатия) на фигд изображена матрица устройства с вогнутым основанием центрального углублешая.Устройство состоит из двух соосно установленных матриц 1, выполненных либо из твердого сплава, либо из твердой жаропрочной стали, например, Р 18 и Р 65 М. На обращенныхдруг к другу поверхностях матриц выполнены Центральные углубления 2 в виде усеченных конусов с плоским 3 либо вогнутым 4 основаниями, образующие при смыкании кромок 5 матриц камеру высокого давления. В центральных углублениях матриц находится контейнер 6 из литографского камня с обрабатываемым материалом 7 (графит либо нитрид бора с катализаторами). Контейнер 6 также может окружаться кольцом из более пластичного материала, чем литографский камень. 0Выступающие над остальными частями рабочих поверхностей матриц запирающие кромки 5 с внутренней стороны сопрягаются с боковыми поверхностями 8 усеченных конусов, образуя окружность диаметром Щ большего основания конуса. Наружный диаметр (12 запирающих кромок образован сопряжением поверхностей кромок 5 с боковыми стенками 9 кольцевых канавок 10. Пересечение боковых поверхностей усеченных конусов с шюским 3 либо вогнутым 4 основанием образуют окружность, диаметр которой с 1 о соответствует диаметру меньшего основания конуса. Наибольшая стойкость матриц при временах синтеза более 120 с. наблюдается, когда отношения диаметра большего основания конуса (11к диаметру его гменьшего основания до и к наружному диаметру запирающей кромки (12 соответственно равны с 11/с 1 о 18-24 и б 1/с 32 Ю,84-0.96 а отношение объема каждой кольцевой канавки У 1 к объему центрального углубления Уо составляет 01-04. Кольцевые канавки 10 в поперечном сечении могут иметь форму трапеции, треугольника, части окружности. Трапецеидальная форма канавок является предпочтительной перед другими формами, так как стойкость матриц в этом случае наибольшая. При 1,8 с 11/с 1 о 24 084 б 1/б 20,96, а также при 0,1/1//о 0,4 снижаются стойкость матриц и выход алмаза.Устройство работает следующим образом.При приложении усияшя пресса к матрицам 1 происходит сжатие контейнера б с обрабатываемым материалом 7, расположенных в центральных углублениях 2 матриц с плоским 3 либо вогнутым 4 основаниями. При этом материал контейнера, сдавливаясь, растекается по поверхностям 8 н по кольцевым канавкам 10, образуя между кромками 5 и поверхностями 9 запирающий объем, препятствующий растеканию контейнера и торцевую поддержку рабочим поверхностям матриц. При достижении требуемого давления через обрабатываемый материал либо через графитовый нагреватель пропускается ток, который разогревает материал до необходимой температуры.Испытания известного и предложенного устройства проводили на промышленной установке Д 0137 А усилием 500 т.с. на операнд/щ сшггеза порошков алмаза при давлении 50 кбар, температуре 1350 С и времени выдержки 180 с. Внутренний диаметр контейнера был равен 11 мм, наружный - 28 мм, высота контейнера составляла 15 мм. Наибольший диаметр центрального углубления составлял 22 мм, а высота углубления - 5 мм и 5,5 мм. Результаты испытаний приведены в таблице.Из таблицы видно, что при оптимальных отношениях диаметра большего основания конуса к диаметру его меньшего основания с 11/с 1 о 182,4 (примеры 4-7) И к наружному диаметру запирающей кромки д 1/с 12084-О,96(примеры 10-12), а также отношение объема каждой кольцевой канавки к объему центрального углубления /1/оО,1-0,4 (примеры 1517) существенно увеличивается стойкость матриц относительно Известного устройства(пример 2). Вне указанных оптимальных отношений (примеры 38913,1418 снижается стойкость матриц и выход алмаза.Заказ 1917. Тираж 20 экз. Государственное патентное ведомство Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B01J 3/06

Метки: создания, высокого, устройство, давления

Код ссылки

<a href="https://by.patents.su/4-1392-ustrojjstvo-dlya-sozdaniya-vysokogo-davleniya.html" rel="bookmark" title="База патентов Беларуси">Устройство для создания высокого давления</a>

Предыдущий патент: Регулятор тормоза (его варианты)

Следующий патент: Шаровая передача

Случайный патент: Способ прогнозирования нарушения у доношенного ребенка адаптации в раннем неонатальном периоде