Способ перегруппировки циклогексаноноксима в капролактам

Номер патента: 3710

Опубликовано: 30.12.2000

Авторы: Иванов Геннадий Борисович, Савош Эдуард Казимирович, Лакомкин Александр Андреевич, Паштепа Николай Павлович, Гуринов Павел Кузьмич, Агеев Вячеслав Васильевич, Корпечкин Виктор Николаевич

Текст

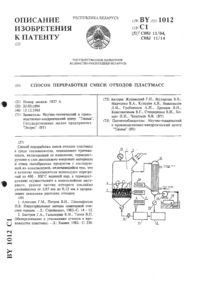

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПЕРЕГРУППИРОВКИ ЦИКЛОГЕКСАНОНОКСИМА В КАПРОЛАКТАМ(71) Заявитель Гродненское производственное объединение Азот им. С.О. Притыцкого(73) Патентообладатель Гродненское производственное объединение Азот им. С.О. Притыцкого(57) 1. Способ перегруппировки циклогексаноноксима в капролактам с подачей циклогексаноноксима в реактор и подачей олеума в циркулирующую реакционную смесь, отводом реакционного тепла от циркулирующей реакционной смеси и регулированием температуры реакционного процесса, отличающийся тем, что циклогексаноноксим подают в реактор со скоростью 2-10 м 3/ч, отвод реакционного тепла от циркулирующей реакционной смеси осуществляют сначала хладоагентом при соотношении объемов смеси и хладоагента 10,7-2,4, а затем от циркулирующего хладоагента охлаждающей водой, а регулирование температуры реакционного процесса производят изменением расхода охлаждающей воды. 2. Способ по п. 1, отличающийся тем, что в качестве циркулирующего хладоагента используют химически обессоленную воду. 3710 1 Изобретение относится к процессам химической технологии и может быть использовано в производстве капролактама при проведении процесса перегруппировки циклогексаноноксима в капролактам в жидкой фазе. За прототип изобретения выбран способ перегруппировки циклогексаноноксима в капролактам с подачей циклогексаноноксима в реактор и подачей олеума в циркулирующую реакционную смесь, отводом реакционного тепла от циркулирующей реакционной смеси и регулированием температуры реакционного процесса 1. Основными недостатками известного способа являются высокое энергопотребление и недостаточная экологическая безопасность процесса. Высокое энергопотребление обусловлено тем, что регулирование температуры процесса перегруппировки циклогексаноноксима в капролактам осуществляется изменением соотношения охлажденной и неохлажденной циркулирующей реакционной смеси при фиксированном расходе охлаждающей воды, что при понижении нагрузки процесса приводит к перерасходу охлаждающей воды. Недостаточная экологическая безопасность технологического процесса обусловлена тем, что при нарушении герметичности аппаратуры отвода реакционного тепла происходит утечка реакционной смеси в охлаждающую воду. Из-за значительного объема водооборотного цикла (на три порядка больше, чем объем реакционной смеси) невозможно оперативное обнаружение утечки на ранней стадии аварии, что приводит к значительному загрязнению охлаждающей воды (водооборотного цикла), а следовательно, и окружающей среды, в частности водного бассейна. Также к недостаткам прототипа относится недостаточная степень превращения циклогексаноноксима в капролактам из-за образования примесей. Обусловлено это тем, что отвод тепла от перегруппированного продукта осуществляется охлаждающей (оборотной) водой, которая имеет невысокую температуру (входная- до 25 С, выходная - до 27 С), что создает между реакционной смесью (125 С) и охлаждающей водой значительную разность температур и в этих условиях часть реакционной смеси охлаждается (в пристенной зоне трубок теплообменника) до температуры, при которой реакция превращения циклогексаноноксима в капролактам не протекает (т.е. имеет место переохлаждение реакционной смеси), что и приводит к снижению степени превращения циклогексаноноксима в капролактам за счет образования примесей и снижению качества продукта. Изобретение решает задачи снижения энергопотребления, повышения качества продукта, увеличения степени превращения циклогексаноноксима в капролактам и повышения экологической безопасности процесса. Сущность изобретения заключается в том, что в известном способе перегруппировки циклогексаноноксима в капролактам с подачей циклогексаноноксима в реактор и подачей олеума в циркулирующую реакционную смесь, отводом реакционного тепла от циркулирующей реакционной смеси и регулированием температуры реакционного процесса, циклогексаноноксим подают в реактор со скоростью 2-10 м 3/ч, отвод реакционного тепла от циркулирующей реакционной смеси осуществляют сначала хладоагентом при соотношением объемов смеси и хладоагента 10,7-2,4, а затем от циркулирующего хладоагента охлаждающей водой, а регулирование температуры реакционного процесса производят изменением расхода охлаждающей воды. В качестве циркулирующего хладоагента используют химически обессоленную воду. Существенность отличий изобретения заключается в том, что отвод тепла от реакционной смеси производят сначала хладоагентом, а затем от циркулирующего хладоагента охлаждающей водой. Это обеспечивает протекание процесса теплоотвода с существенным снижением разности температур между хладоагентом и реакционной смесью (со 100 С до 60 С), уменьшая переохлаждение реакционной смеси, что значительно снижает процесс образования примесей и обусловливает как повышение качества продукта, так и повышение степени превращения циклогексаноноксима в капролактам. Циклогексаноноксим подают в реактор со скоростью 2-10 м 3/ч, а соотношение объемов циркулирующей реакционной смеси и циркулирующего хладоагента составляет 10,7-2,4. Такие количественные соотношения основных параметров процесса обеспечивают оперативное обнаружение аварийных утечек реакционной смеси за счет быстрого изменения кислотности хладоагента, что предотвращает загрязнение окружащей среды, в частности водного бассейна. (Если объем циркулирующего хладоагента в указанном соотношении меньше 0,7, то отвод реакционного тепла становится неэкономичным из-за резкого возрастания энергозатрат на циркуляцию хладоагента. Если объем циркулирующего хладоагента в указанном соотношении больше 2,4, то инерционность контура регулирования температуры реакционного процесса становится больше, чем в прототипе, что снижает качество регулирования процесса и его технологическую надежность). Так как регулирование температуры реакционного процесса осуществляют изменением расхода охлаждающей воды, то при изменении нагрузки по циклогексаноноксиму (в частности при снижении) происходит одновременно снижение потребления охлаждающей воды, что повышает экономичность процесса за счет снижения энергопотребления. Использование в качестве хладоагента химически обессоленной воды исключает образование отложений в теплообменной аппаратуре, что обеспечивает эффективный отвод тепла во всем температурном диапазоне процесса. 2 3710 1 Сущность изобретения поясняется чертежом, на котором показана одноступенчатая схема процесса перегруппировки циклогексаноноксима в капролактам с отводом реакционного тепла циркулирующим хладоагентом. Схема для реализации способа содержит контур циркуляции реакционной смеси, включающий реактор 1 с размещенным внутри циклонным смесителем 2, циркуляционный насос 3, холодильник реакционной смеси 4, смеситель 2. В циклонный смеситель 2 вводится циклогексаноноксим со скоростью 2-10 м 3/ч. В циркуляционный контур реакционной смеси перед насосом 3 вводится олеум. Контур циркуляции хладоагента включает емкость 5 хладоагента, циркуляционный насос 6, холодильник реакционной смеси 4, холодильник хладоагента 7. В качестве хладагента целесообразно использовать обессоленную воду. Соотношение объемов циркулирующей реакционной смеси и циркулирующего хладоагента составляет, соответственно, - 10,72,4. Регулирование температуры реакционного процесса в реакторе 1 осуществляется клапаном 8, установленным на линии охлаждающей воды. Пример реализации способа. Реакционная смесь с температурой 125 С в количестве 144000 кг/ч, содержащая капролактам - 40 ,олеум - 59(24 - 92,2 и 3 - 7,8 ), непрореагировавший оксим - 0,03-0,04 , примеси - 0,96-0,97 направляется из реактора 1 в контур циркуляции реакционной смеси, смешивается с олеумом и циркуляционным насосом 3 подается в холодильник реакционной смеси 4, выполненным в виде рекуперативного теплообменника, где охлаждается до 113 С и затем поступает в реактор 1 и в циклонном смесителе 2 взаимодействует с поступающим в него свежим циклогексаноноксимом. Хладоагент (обессоленная вода) из емкости 5 с температурой 40-60 С подается циркуляционным насосом 6 в холодильник реакционной смеси 4, где нагревается реакционным теплом до 65-85 С и поступает в холодильник хладоагента 7, где охлаждается до температуры 40-60 С охлаждающей водой, поступающей в холодильник 7 с температурой 25 С и выходящей из него с температурой 38 С, и затем поступает в емкость 5, образуя, таким образом, контур циркуляции хладоагента. Полученный перегруппированный продукт с показателями качества, приведенными в таблице, выводится из верхней зоны реактора 1 по переливу и поступает на следующую ступень перегруппировки циклогексаноноксима или же на следующую технологическую стадию производства капролактама (нейтрализацию перегруппированного продукта). Так как отвод тепла от реакционной смеси производят сначала хладоагентом, а затем от циркулирующего хладоагента охлаждающей водой, то этим обеспечивается протекание процесса теплоотвода с существенным снижением разности температур между хладоагентом и реакционной смесью (со 100 С до 60 С), уменьшая переохлаждение реакционной смеси, что снижает процесс образования примесей и обусловливает как повышение качества продукта, так и повышение степени превращения циклогексаноноксима в капролактам. Так как циклогексаноноксим подают в реактор со скоростью 2-10 м 3/ч, а соотношение объемов циркулирующей реакционной смеси и циркулирующего хладоагента составляет 10,7-2,4, то такие количественные соотношения обеспечивают оперативное обнаружение аварийных утечек реакционной смеси за счет быстрого изменения кислотности хладоагента, что предотвращает загрязнение окружащей среды, в частности водного бассейна. (Если объем циркулирующего хладоагента в указанном соотношении меньше 0,7, то отвод реакционного тепла становится неэкономичным из-за резкого возрастания энергозатрат на циркуляцию хладоагента. Если объем циркулирующего хладоагента в указанном соотношении больше 2,4, то инерционность контура регулирования температуры реакционного процесса становится больше, чем в прототипе, что снижает качество регулирования процесса и его технологическую надежность). Так как регулирование температуры реакционного процесса осуществляют изменением расхода охлаждающей воды, то при изменении нагрузки по циклогексаноноксиму (в частности, при снижении) происходит одновременно снижение потребления охлаждающей воды, что повышает экономичность процесса за счет снижения энергопотребления. Использование в качестве хладоагента химически обессоленной воды исключает образование отложений в теплообменной аппаратуре, что обеспечивает эффективный отвод тепла во всем температурном диапазоне процесса. В таблице показаны сравнительные характеристики показателей процесса перегруппировки циклогексаноноксима в капролактам по прототипу и по изобретению, полученные в промышленных условиях. Из таблицы видно, что использование изобретения повышает качество продукта (определяемое понижением показателей содержание оксима в перегруппированном продукте, перманганатная потребность и увеличением показателя время непрерывной работы ионообменной очистки), увеличивает степень превращения циклогексаноноксима в капролактам, снижает энергопотребление (за счет снижения показателей расход охлаждающей воды и относительные энергозатраты на отвод тепла процесса перегруппировки),повышает экологическую безопасность процесса (за счет снижения показателя время обнаружения утечки реакционной смеси). Наименование показателя процесса перегруппировки Нагрузка по циклогексаноноксиму, м 3/ч Содержание циклогексаноноксима в перегруппированном продукте, мас.Степень превращения циклогексаноноксима в капролактам,Перманганатная потребность, мг/кг Расход охлаждающей воды, м 3/ч Время непрерывной работы системы ионообменной очистки, сутки Объект по изобретению 2,0 10,0 Относительные энергозатраты на отвод тепла процесса перегруппировки при соотношении объемов циркулирующей реакционной смеси и циркулирующего хладоагента, соответственно-12,4 Время регулирования (мин) температуры реакционного процесса перегруппировки при соотношении объемов циркулирующей реакционной смеси и циркулирующего хладоагента, соответственно-12,4 Время обнаружения (час) утечки реакционной смеси при соотношении объемов циркулирующей реакционной смеси и циркулирующего хладоагента, соответственно Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 4

МПК / Метки

МПК: C07D 201/04

Метки: способ, циклогексаноноксима, капролактам, перегруппировки

Код ссылки

<a href="https://by.patents.su/4-3710-sposob-peregruppirovki-ciklogeksanonoksima-v-kaprolaktam.html" rel="bookmark" title="База патентов Беларуси">Способ перегруппировки циклогексаноноксима в капролактам</a>

Предыдущий патент: Установка для исследования цереброспинальной жидкости

Следующий патент: Способ получения микрокапсул

Случайный патент: Cпособ получения силикатполимерного материала