Способ перегруппировки циклогексаноноксима в капролактам и реактор для его осуществления

Номер патента: 1629

Опубликовано: 30.03.1997

Авторы: Демидчик Анатолий Артемович, Лакомкин Александр Андреевич, Паштепа Николай Павлович, Саваш Эдуард Казимирович, Гуринов Павел Кузьмич, Агеев Вячеслав Васильевич, Обухов Виктор Николаевич

Текст

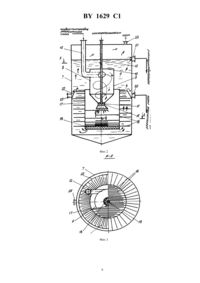

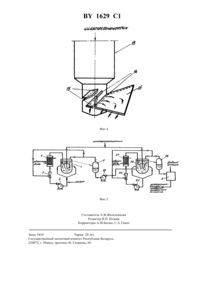

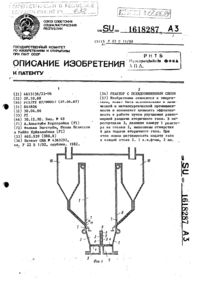

01 19/26 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПЕРЕГРУППИРОВКИ ЦИКЛО ГЕКСАНОНОКСИМА В КАПРОЛАКТАМ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Гродненское ордена Дружбы народов производственное объединение Азот им. С.О. Притыцкого(73) Патентообладатель Гродненское ордена Дружбы народов производственное объединение Азот им. С.О. Притыцкого(57) 1. Способ перегруппировки циклогексаноноксима в капролактам, включающий эжектирование циклогексаноноксима циркулирующей реакционной смесью в одном или нескольких последовательно соединенных реакторах с циклонным смесителем, охлаждение смеси в выносных теплообменниках и нейтрализацию продукта переработки аммиаком, отличающийся тем, что в циркулирующую реакционную смесь дополнительно вводят инертный газ, который подвергают сепарации после его выхода из циклонного смесителя и возвращают в процесс. 2. Способ по п. 1, отличающийся тем, что инертный газ вводят эжектированием циркулирующей реакционной смесью перед ее охлаждением. 3. Реактор перегруппировки циклогексаноноксима в капролактам, содержащий цилиндрический корпус с коаксиально размещенными циклонным смесителем и циркуляционной трубой, снабженной в нижней части сетчатым элементом и размещенными по ее высоте турбулизирующими насадками, штуцеры входа и выхода циркулирующей реакционной смеси, штуцер и трубку подачи циклогексаноноксима, штуцер вывода продукта перегруппировки, отличающийся тем, что турбулизирующие насадки выполнены в виде стержней и ориентированы свободным концом преимущественно в радиальном направлении. Фиг.1 4. Реактор по п.3, отличающийся тем, что стержни размещены снаружи и внутри циркуляционной трубы. 1629 1 5. Реактор по пп.3 и 4, отличающийся тем, что стержни, размещенные внутри циркуляционной трубы,установлены под циклонным смесителем с неравномерным шагом, убывающим книзу. 6. Реактор по пп.3-5, отличающийся тем, что стержни размещены с перекрытием в плане. 7. Реактор по пп.3-6, отличающийся тем, что между корпусом и циркуляционной трубой установлена отбортовка в виде усеченного конуса, ориентированного вершиной вверх и закрепленного большим основанием на корпусе ниже штуцеров вывода циркулирующей реакционной смеси.(56) 1. Заяка ФРГ 2739614, МКИ 07 201/04,1978. 2. Патент США 3914217, МКИ 07 201/04,1975 (прототип). 3. А.с.СССР 1053871, МКИ 01 19/26,1982. 4. А.с.СССР 1180064, МКИ 01 19/26,1984 (прототип). Изобретение относится к процессам и аппаратам химической технологии и может быть использовано в производстве капролактама при проведении процесса перегруппировки циклогексаноноксима в капролактам в жидкой фазе. Известен способ перегруппировки циклогексаноноксима в капролактам, включающий эжектирование циклогексаноноксима циркулирующей реакционной смесью в реакторе с циклонным смесителем, охлаждением смеси в выносном теплообменнике и нейтрализацию продукта переработки аммиаком 1. Недостатком известного способа являются недостаточная степень превращения циклогексаноноксима в капролактам, что повышает образование примесей и снижает выход капролактама, что обусловлено недостаточно эффективным перемешиванием в реакторе, особенно за пределами циклонного смесителя. За прототип способа выбран способ перегруппировки циклогексаноноксима в капролактам, включающий эжектирование циклогексаноноксима циркулирующей реакционной смесью в одном или нескольких последовательно соединенных реакторах с циклонным смесителем, охлаждением смеси в выносных теплообменниках и нейтрализацию продукта переработки аммиаком 2. Недостатками способа-прототипа являются недостаточная степень превращения циклогексаноноксима в капролактам и значительный расход олеума на проведение процесса для предотвращения гидролиза циклогексаноноксима. Это обусловлено недостаточно эффективным перемешиванием в реакторах, особенно за пределами циклонного смесителя. Повышенный расход олеума вызывает увеличение расхода аммиака на нейтрализацию продукта переработки, что снижает экономичность способа. Изобретение решает задачи повышения экономичности и безопасности процесса перегруппировки циклогексаноноксима в капролактам. Сущность изобретения-способа заключается в том, что в известном способе перегруппировки циклогексаноноксима в капролактам, включающем эжектирование циклогексаноноксима циркулирующей реакционной смесью в одном или нескольких последовательно соединенных реакторах с циклонным смесителем,охлаждением смеси в выносных теплообменниках и нейтрализацию продукта переработки аммиаком, в циркулирующую реакционную смесь дополнительно вводят инертный газ, который подвергают сепарации после его выхода из циклонного смесителя и возвращают в процесс. Инертный газ вводят эжектированием циркулирующей реакционной смесью перед ее охлаждением. Существенность отличительных признаков изобретения заключается в том, что инертный газ, вводимый в поток реакционной смеси (и затем циркулирующий в системе), обеспечивает наличие в реакционной смеси газовых пузырьков, которые турбулизируют поток, в том числе и за пределами циклонного смесителя, что снижает диффузионное сопротивление массопередаче в жидкой фазе и, следовательно, повышает степень превращения циклогексаноноксима в капролактам и снижает расход олеума. Известен реактор перегруппировки циклогексаноноксима в капролактам, содержащий цилиндрический корпус с коаксиально размещенным циклонным смесителем, штуцеры входа и выхода циркулирующей реакционной смеси, штуцер и трубку подачи циклогексаноноксима, штуцер вывода продукта перегруппировки 3. Недостатками известного устройства являются недостаточная технологическая эффективность и повышенная опасность. Это обусловлено недостаточным перемешиванием реакционной смеси за пределами циклонного смесителя, что приводит к осмолению циклогексаноноксима и неуправляемому разогреву реакционной смеси, сопровождаемому ее выбросом из реактора. За прототип устройства выбран реактор перегруппировки циклогексаноноксима в капролактам, содержащий цилиндрический корпус с коаксиально размещенным циклонным смесителем и циркуляционной трубой, снабженной в нижней части сетчатым элементом и размещенными по ее высоте турбулизирующими насадками, штуцеры входа и выхода циркулирующей реакционной смеси, штуцер и трубку подачи циклогексаноноксима, штуцер вывода продукта перегруппировки 4. Недостатком прототипа-устройства является недостаточная степень превращения циклогексаноноксима в капролактам и недостаточная безопасность. Это обусловлено недостаточным перемешиванием реакцион 2 1629 1 ной смеси за пределами циклонного смесителя, что приводит к осмолению циклогексаноноксима и неуправляемому разогреву реакционной смеси, сопровождаемому ее выбросом из реактора. Изобретение решает задачи увеличения степени превращения циклогексаноноксима в капролактам и повышения безопасности работы реактора перегруппировки. Сущность изобретения заключается в том, что в известном реакторе перегруппировки циклогексаноноксима в капролактам, содержащем цилиндрический корпус с коаксиально размещенным циклонным смесителем и циркуляционной трубой, снабженной в нижней части сетчатым элементом и размещенными по ее высоте турбулизирующими насадками, штуцеры входа и выхода циркулирующей реакционной смеси, штуцер и трубку подачи циклогексаноноксима, штуцер вывода продукта перегруппировки, турбулизирующие насадки выполнены в виде стержней и ориентированы свободным концом преимущественно в радиальном направлении. Стержни размещены снаружи и внутри циркуляционной трубы. Стержни, размещенные внутри циркуляционной трубы, установлены под циклонным смесителем с неравномерным шагом, убывающем книзу. Стержни размещены с перекрытием в плане. Существенность отличий изобретения-устройства заключается в том, что применение насадки в виде стержней и ее рациональное размещение обеспечивает высокую турбулизацию течения реакционной смеси за пределами циклонного смесителя, а это увеличивает степень превращения циклогексаноноксима в капролактам и повышает безопасность работы реактора перегруппировки. Сущность изобретения поясняется чертежами. На фиг. 1 показана одноконтурная схема процесса перегруппировки циклогексаноноксима в капролактам на фиг. 2 показан общий вид реактора, фронтальный разрез на фиг. 3 - разрез по А-А фиг. 2 на фиг. 4 - размещение щелевых прорезей на трубке подачи циклогексаноноксима на фиг. 5 - двухконтурная схема процесса перегруппировки. Схема для реализации способа в одну ступень включает реактор перегруппировки 1, циркуляционный насос 2, эжектор 3, выносной рекуперативный теплообменник 4, сепаратор 5 и стадию 6 нейтрализации перегруппированного продукта. Реактор перегруппировки 1 содержит корпус 7, внутри которого размещен коаксиально циклонный смеситель 8, выполненный в виде цилиндрического корпуса 9, ограниченного сверху крышкой 10 и переходящего плавно в нижней части в сопло 11. К корпусу 9 подключены тангенциально и с противоположных сторон штуцера входа реакционной смеси 12 со взаимным смещением по высоте корпуса 9. В крышке 10 установлен коаксиально штуцер с трубкой 13 подачи циклогексаноноксима, нижняя часть которой в зоне сопла 11 снабжена перфорацией 14 в виде отверстий или однонаправленных щелевых прорезей на боковой поверхности трубки, в которые могут быть вставлены полые лопатки 15 с образованием завихрителя 16. Снаружи смесителя 8 коаксиально и с зазором установлена циркуляционная труба 17, на которой закреплена насадка в виде стержней 18, которые выполнены из виброупругого материала (например, из стали 50 ХФА), размещены по высоте циркуляционной трубы снаружи и внутри нее и ориентированы свободным концом преимущественно в радиальном направлении таким образом, что угол, составленный осью стержня с осью реактора, находится в пределах (45-90). При этом стержни 18, размещенные внутри циркуляционной трубы в зоне под циклонным смесителем, установлены по высоте с неравномерным шагом,который убывает книзу, т.е. количество стержней на единицу высоты циркуляционной трубы 17 по мере перемещения вниз возрастает. В зоне под циклонным смесителем 8 стержни 18 в плане перекрывают друг друга. В нижнем конце циркуляционной трубы 17 размещена насадка 19 в виде пакетов из вязаной сетки,причем размер ячеек в пакетах может быть переменным. На корпусе 7 размещены на одной высоте штуцера 20 выхода реакционной смеси и над ними штуцер 21 вывода перегруппированного продукта. В пространстве между корпусом 7 и циркуляционной трубой 17 установлена отбортовка 22 в виде усеченного конуса, ориентированного вершиной вверх, и закреплена большим основанием на корпусе устройства ниже штуцеров 20. При этом верхнее основание отбортовки 22 находится по высоте за пределами штуцеров 20. На корпусе 7 выше штуцера 21 может размещаться штуцер 23 для вывода газа из реактора в сепаратор 5. Схема для реализации способа в две ступени дополнительно содержит реактор перегруппировки 24,циркуляционный насос 25, эжектор 26, выносной рекуперативный теплообменник 27, сепаратор 28. При необходимости размещения реактора 24 по высоте выше сепаратора 5 используется насос 29. Примеры осуществления способа. Пример 1 одноконтурная схема перегруппировки циклогексаноноксима в капролактам. Реакционная жидкостногазовая смесь с температурой 115 С в количестве 42200 кг/ч, содержащая капролактам - 40 , олеум - 59(серная кислота - 92,2 и серный ангидрид - 7,8 ), непрореагировавший циклогексаноноксим - 0,02 , примеси - 0,93 , а также азот - 0,05 , диспергированный в виде пузырьков в реакционной смеси, направляется в реактор 1 и поступает через штуцера 12 в смеситель 8, где приобретает вращательное движение и в высокоскоростном режиме входит в сопло 11. В этой зоне существует по радиусу значительный градиент давления - более 0,2 МПа (максимальное давление на периферии циклона и минимальное на оси), обусловленный закрученным движением реакционной смеси. Так как реакционная смесь содержит газовые пузырьки, то под действием этого градиента давления происходит движение газовых пузырьков относительно потока в радиальном направлении к оси. Таким образом пузырьки движутся одновременно вдоль потока и поперек него (радиальное движение). При этом происходит пульсация поверхности 3 1629 1 пузырьков (растяжение-сжатие в результате турбулентных пульсаций жидкости в градиентном потоке). Так как реакционная смесь поступает в сопло 11 в качестве рабочего (активного) потока, обладающего высокой скоростью, то происходит прошивание этого высокоскоростного потока пульсирующими пузырьками, что существенно увеличивает поверхность реагентов за счет интенсивной турбулизации потока и снижает сопротивление массопередаче в жидкой фазе (уменьшается толщина пограничного слоя на поверхности реагентов), повышая степень превращения циклогексаноноксима в капролактам. Далее высокоскоростной поток реакционной смеси проходит в сопле 11 через завих-ритель 16 и эжектирует циклогексаноноксим, который с температурой 80 С в количестве 6000 кг/ч с влагой 4,8 поступает из трубки 13 через щели 14 в полые лопатки 15, а оттуда - в поток реакционной смеси. При эжектировании циклогексаноноксима происходит интенсивное размывание границы раздела системы реакционная смесь-циклогексаноноксим за счет продолжающегося радиального движения пульсирующих пузырьков, т.к. градиент давления сохраняется, хотя величина его несколько снижается за счет вовлечения в движение потока циклогексаноноксима. После выхода из циклонного смесителя 8 реакционная смесь натекает на стержни 18 и приводит их в вибрирующее состояние за счет пульсаций, создаваемых при отрыве жидкостных вихрей (известных в гидродинамике как вихри Кармана). Это приводит к интенсивной турбулизации потока, что существенно снижает сопротивление массопередаче в жидкой фазе. Размещение стержней с перекрытием в плане обеспечивает более полную турбулизацию потока. По мере удаления потока реакционной смеси от сопла 11 скорость ее снижается, но,благодаря возрастанию плотности размещения стержней 18, сохраняется интенсивная турбулизация потока. Затем поток проходит через сеточные пакеты насадки 19, где происходит коагуляция мелкодисперсных пузырьков, и далее поток реакционной смеси с укрупненными пузырьками вытекает в пространство, ограниченное корпусом 7 и циркуляционной трубой 17. В этой зоне происходит опережающий подъем пузырьков по сложной спиралевидной траектории, что приводит к прошиванию низкоскоростного потока реакционной смеси пульсирующими газовыми пузырьками и обеспечивает турбулизацию низкоскоростного течения. Это устраняет образование застойных зон в реакторе (там происходит осмоление реагентов, снижающее выход перегруппированного продукта и его качество). При движении вверх реакционный поток натекает на стержни 18 и турбулизируется. При этом происходит укрупнение пузырей за счет их торможения и концентрирования в зоне пониженного давления на тыльной стороне стержней 18, где они циркулируют, соударяются и соединяются, генерируя в поток укрупненные пузыри. Реакционная смесь с укрупненными пузырями обтекает отбортовку 22 и направляется в штуцера 20 на циркуляцию. При этом линии тока реакционной смеси существенно искривляются и на пути укрупненных пузырей создается инерционный барьер, т.к. выталкивающая сила существенно превышает увлекающее воздействие низкоскоростного потока реакционной смеси. Таким образом, отбортовка 22 выполняет функцию сепаратора газа из циркулирующей реакционной смеси, что предотвращает наступление аварийного режима работы дополнительного оборудования (циркуляционных насосов) и повышает эксплуатационную надежность устройства. Укрупненные пузыри устремляются вверх и на поверхности раздела фаз выделяются из реакционной смеси и выводятся из устройства через штуцер 23 или же совместно с перегруппированным продуктом через штуцер 21 при наличии поверхности раздела фаз (незатопленный слив). Перегруппированный продукт из реактора 1 через штуцер 21 направляется самотеком в сепаратор 5, где происходит окончательное выделение газа из перегруппированного продукта. Для стабилизации сепарации газа из перегруппированного продукта давление газа в реакторе 1 и сепараторе 5 обеспечивается одинаковым за счет, например, их сообщения посредством штуцера 23. Реакционная смесь из реактора 1 через штуцер 20 в количестве 422000 кг/ч направляется на всас циркуляционного насоса 2, куда также поступает олеум в количестве 7891 кг/ч (серной кислоты - 76, серного ангидрида 24). Из насоса 2 реакционная смесь с давлением 0,9 МПа и температурой 125 С поступает в рабочее сопло эжектора 3 и засасывает отсепарированный азот из сепаратора 5 и одновременно из верхней зоны реактора 1 в количестве 168 кг/ч, что обеспечивает циркуляцию азота в системе и предотвращает потери олеума и серного ангидрида с азотом, в который они переходят при контакте и в котором они находятся в виде паров в состоянии насыщения с реакционной смесью. Ввод азота эжектированием циркулирующей реакционной смесью позволяет получить жидкостно-газовую реакционную смесь с мелкодиспергированными пузырьками(размером не более 2 мм), образующимися за счет эффективного дробления газа реакционной смесью (из-за высокой относительной скорости движения фаз), которые выполняют функцию турбулизатора реакционной смеси, что снижает сопротивление массопередаче в реакционной смеси и, следовательно, позволяет повысить степень превращения циклогексаноноксима в капролактам. Также процесс ввода азота эжектированием реакционной смесью позволяет перераспределить внутреннюю энергию системы и обойтись без подключения дополнительных энергоисточников, что способствует повышению экономичности способа. Далее реакционная смесь из эжектора 3 с давлением 0,6 МПа направляется в трубное пространство выносного рекуперативного теплообменника 4, где охлаждается оборотной водой и выходит с температурой 115 С. Подача в теплообменник реакционной смеси, содержащей газовые пузырьки, позволяет улучшить процесс теплопередачи в теплообменнике за счет снижения толщины пристенного пограничного слоя (на теплообменной поверхности трубок) из-за его непрерывного возмущения газовыми пузырьками, что снижает требуемую поверхность теплообмена и способствует снижению капитальных затрат. Охлажденная жидкост 4 1629 1 но-газовая реакционная смесь направляется в реактор 1 на взаимодействие с циклогексаноноксимом. Далее перегруппированный продукт в количестве 13891 кг/ч, содержащий капролактама - 42,3, серной кислоты 53,27, серного ангидрида - 3,и примесей - 0,93 направляется на стадию 6, где происходит нейтрализация непрореагировавшего олеума 14-м водным раствором аммиака, поступающим в количестве 19778 кг/ч(аммиака 2769 кг/ч, воды - 17009 кг/ч). При этом происходит образование раствора сульфата аммония, из которого получают в дальнейшем кристаллическое минеральное удобрение. После стадии 6 перегруппированный продукт в количестве 33669 кг/ч, содержащий капролактама - 17,37, воды - 50,16, сульфата аммония - 32,0 и примесей - 0,47, поступает на следующую технологическую стадию производства капролактама. Пример 2 двухконтурная схема перегруппировки циклогексаноноксима в капролактам. Реакционная жидкостно-газовая смесь с температурой 115 С в количестве 42200 кг/ч, содержащая капролактам - 40, олеум - 59 (серная кислота - 92,2 и серный ангидрид - 7,8), непрореагировавший циклогексаноноксим - 0,02, примеси - 0,93, а также азот - 0,05, диспергированный в виде пузырьков в реакционной смеси, направляется в реактор 1 и поступает через штуцера 12 в смеситель 8 и эжектирует циклогексаноноксим, который с температурой 80 С в количестве 5460 кг/ч с влагой 4,8 поступает из трубки 13 в поток реакционной смеси. После выхода из циклонного смесителя 8 реакционная смесь поднимается по высоте реактора 1, при этом происходит непрерывное коагулирование газа и его выделение из реакционной смеси в верхней зоне реактора 1. Перегруппированный продукт из реактора 1 через штуцер 21 в количестве 14745 кг/ч, содержащий капролактам - 36,52 кг/ч, серной кислоты - 56,54, серного ангидрида - 6,19 и примесей - 0,76 направляется самотеком в сепаратор 5, где происходит окончательное выделение газа из перегруппированного продукта. Реакционная смесь из реактора 1 через штуцер 20 в количестве 422000 кг/ч направляется на всас циркуляционного насоса 2, куда также поступает олеум в количестве 8970 кг/ч (серной кислоты 76, серного ангидрида -24). Из насоса 2 реакционная смесь с давлением 0,9 МПа и температурой 125 С поступает в рабочее сопло эжектора 3 и засасывает отсепарированный азот из сепаратора 5 и одновременно из верхней зоны реактора 1 в количестве 174 кг/ч. Далее реакционная смесь из эжектора 3 с давлением 0,6 МПа направляется в трубное пространство выносного рекуперативного теплообменника 4, где охлаждается оборотной водой и выходит с температурой 115 С. Охлажденная жидкостно-газовая реакционная смесь направляется в реактор 1 на взаимодействие с циклогексаноноксимом. Из сепаратора 5 перегруппированный продукт в количестве 14745 кг/ч перекачивается насосом 29 (при отсутствии возможности для самотека) в реактор 24, а из него насосом 25 производится циркуляция реакционной смеси в количестве 422000 кг/ч через эжектор 26, холодильник 27 и циклонный смеситель реактора 24. Циклогексаноноксим подается в реактор 24 в количестве 2474 кг/ч (влага - 4,8). Процесс взаимодействия реагентов аналогичен процессу в реакторе 1. Перегруппированный продукт из реактора 24 в количестве 17219 кг/ч, содержащий капролактама - 45,84, серной кислоты - 51,37, серного ангидрида - 1,88 и примесей - 0,91, направляется в сепаратор 28, где происходит полное выделение азота из перегруппированного продукта. Далее азот эжектируется реакционной смесью в эжекторе 26, а перегруппированный продукт направляется на стадию 6,где происходит нейтрализация непрореагировавшего олеума 14-м водным раствором аммиака, поступающим в количестве 22907 кг/ч (аммиака - 3207 кг/ч, воды - 19700 кг/ч). После стадии 6 перегруппированный продукт в количестве 40126 кг/ч, содержащий капролактама - 19,61, воды - 49,84, сульфата аммония 31,1 и примесей - 0,45, поступает на следующую технологическую стадию производства капролактама. Сравнивая результаты осуществления способа-изобретения с известными, приведенными в таблице, видно,что по заявляемому способу улучшаются все характеристики процесса перегруппировки повышается выход капролактама при одновременном снижении потребляемого циклогексаноноксима и олеума, что существенно повышает экономичность процесса. Снижение потребления олеума вызывает снижение потребления аммиака на стадии нейтрализации, что снижает количество образующегося при этом сульфата аммония. Снижение выхода сульфата аммония повышает экономичность всего производства капролактама, т.к. значительно снижаются энергозатраты (пар, электроэнергия и др.) на получение кристаллического сульфата аммония, относящегося к малоценным минеральным удобрениям из-за низкого содержания в нем азота. оставитель А.Ф.Фильченкова Редактор В.Н. Позняк Корректоры А.М.Бычко, С.А.Тикач Заказ 5424 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C07D 201/04, B01J 19/26

Метки: циклогексаноноксима, капролактам, осуществления, перегруппировки, способ, реактор

Код ссылки

<a href="https://by.patents.su/7-1629-sposob-peregruppirovki-ciklogeksanonoksima-v-kaprolaktam-i-reaktor-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ перегруппировки циклогексаноноксима в капролактам и реактор для его осуществления</a>

Предыдущий патент: Способ получения капролактама

Следующий патент: Устройство секретной передачи звуковых сигналов

Случайный патент: Устройство оптическое измерительное