Способ получения литого композиционного материала на основе алюминиевого сплава

Номер патента: 17840

Опубликовано: 30.12.2013

Авторы: Комаров Александр Иванович, Сенють Владимир Тадеушевич, Комарова Валентина Иосифовна

Текст

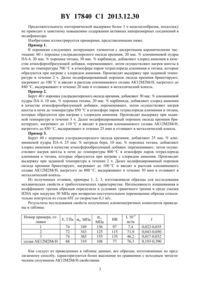

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА(71) Заявитель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(72) Авторы Комаров Александр Иванович Комарова Валентина Иосифовна Сенють Владимир Тадеушевич(73) Патентообладатель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(57) Способ получения литого композиционного материала на основе алюминиевого сплава,заключающийся в том, что смешивают порошки легирующих элементов с дискретными керамическими частицами, смесь термообрабатывают в азот- и водородсодержащей восстановительной атмосфере при 500-1000 С в течение 0,5-3,0 ч, брикетируют под давлением 100-130 МПа, нагревают брикеты до 11010 С, вводят их в расплав алюминиевого сплава, нагретого до 85010 С, выдерживают 20-30 мин, перемешивают и разливают. Изобретение относится к литейному металлургическому производству и может быть использовано для получения отливок на основе алюминия, обладающих повышенными прочностными, износостойкими и антифрикционными свойствами. Известен способ получения композиционного материала на основе алюминия, включающий смешивание с одновременным диспергированием порошков алюминия, графита,по 0,5-5,0 мас.порошков оксида кремния, карбамида, буры или борной кислоты, при этом размер частиц не превышает 50 мкм и соотносится с размером частиц алюминия как 1(1-10). Полученная шихта подвергается брикетированию и затем экструдированию при температуре не выше 220 С. Полученный по предлагаемому способу композиционный материал далее используется как лигатура промышленных силуминов 1. Недостатком способа является низкая технологичность получения композиционного материала, а также низкая эффективность дисперсного упрочнения силуминов ввиду проблематичности осуществления реакций образования нитридов алюминия при термолизе карбамида. Известен способ модифицирования доэвтектических алюминий-кремниевых сплавов путем перегреванием расплава до 950-980 С с последующим введением в него лигатуры состава - 2. Недостатком способа является его ограниченное применение только для модифицирования доэвтектических силуминов. 17840 1 2013.12.30 Известен способ модифицирования литейных алюминиевых сплавов эвтектического типа путем введения в алюминий-кремниевый расплав прутков диаметром 5,0-9,5 мм, состоящих из крупки алюминия и нанопорошков тугоплавких соединений 3. К недостаткам этого способа относится сложность осуществления и высокая стоимость получения нанопорошков, а также проблематичность их дезагрегатирования в процессе изготовления прутков. Кроме того, модифицирование сплава по данному способу предполагает введение значительного количества прутка, что приводит к переохлаждению расплава. Наиболее близким к предлагаемому изобретению является способ получения литого композиционного материала на основе алюминиевого сплава, который включает смешивание в шаровой мельнице порошков легирующих элементов с дискретными керамическими частицами, а именно микро- и наноразмерных керамических частиц и интерметаллидных фаз, их брикетирование и нагрев до 11010 С. Полученные брикеты вводят в расплав алюминиевого сплава, нагретого до 85010 С, выдерживают полученную композицию 20-30 мин, затем осуществляют перемешивание и разливку 4. Основными недостатками этого способа являются низкая эффективность использования наночастиц и, соответственно, неэффективное воздействие на структуру литого композита ввиду их неизбежного агрегатирования в процессе перемешивания шихты в шаровой мельнице. Кроме того, стоимость и энергоемкость методов получения наноразмерных порошков достаточно высоки. Задачей настоящего изобретения является получение на основе алюминиевых сплавов литых композиционных материалов, обладающих повышенным уровнем прочностных характеристик, износостойкости и антифрикционных свойств. Поставленная задача решается в способе получения литого композиционного материала на основе алюминиевого сплава, заключающемся в том, что смешивают порошки легирующих элементов с дискретными керамическими частицами, смесь термообрабатывают в азот- и водородсодержащей атмосфере при 500-1000 С в течение 0,5-3,0 ч, брикетируют под давлением 100-130 МПа, нагревают брикеты до 11010 С, вводят их в расплав алюминиевого сплава, нагретого до температуры 85010 С, выдерживают 20-30 мин, перемешивают и разливают. В результате воздействия высоких температур на легирующие компоненты шихты в азот- и водородсодержащей атмосфере образуются их летучие метастабильные соединения, взаимодействие которых с дискретными керамическими микрочастицами приводит к осаждению на их поверхности отдельных субмикро- и нанокристаллитов. Благодаря образованию на поверхности керамических частиц субмикро- и наноразмерных соединений, обладающих высоким сродством к алюминиевой матрице, обеспечивается смачиваемость компонентов шихты алюминиевым расплавом. Кроме того, наличие на микро- и ультрадисперсных частицах шихты наноразмерных реакционно-активных соединений оказывает существенный модифицирующий эффект алюминиевого расплава,способствует дисперсному упрочнению отливки и измельчению ее структуры. Таким образом, исходные микро- и ультрадисперсные керамические частицы в предлагаемом способе являются, с одной стороны, основой для протекания на их поверхности химических реакций с образованием наноразмерных соединений, с другой - носителями образовавшихся реакционно-активных субмикро- и наноразмерных соединений с обеспечением их равномерного распределения в расплаве. Температура обработки ниже 500 С недостаточна для протекания химических реакций, приводящих к образованию газовой фазы с участием легирующих элементов, и осаждения наночастиц модификатора. Более высокая, чем 1000 С, температура обработки приводит к укрупнению керамических частиц в результате их спекания, что отрицательно сказывается на структуре литого композита. Выдержка с продолжительностью менее 0,5 ч не приводит к образования на поверхности керамических частиц наноразмерных соединений в количестве, достаточном для получения модифицирующего эффекта. 2 17840 1 2013.12.30 Продолжительность изотермической выдержки более 3 ч нецелесообразна, поскольку не приводит к заметному повышению содержания активных наноразмерных соединений в модификаторе. Изобретение иллюстрируется примерами, представленными ниже. Пример 1. К порошкам следующих легирующих элементов с дискретными керамическими частицами 60 г порошка ультрадисперсного оксида кремния, 20 мас.алюминиевой пудры ПА-4, 20 мас.порошка титана, 30 мас.карбамида, добавляют хлорид аммония в качестве атмосферообразующей добавки, перемешивают, затем осуществляют нагрев шихты в печи до температуры 700 С в атмосфере паров тетрахлорида алюминия и титана, которые образуются при нагреве с хлоридом аммония. Производят выдержку при заданной температуре в течение 2 ч. Далее модифицированный порошок оксида кремния брикетируют,нагревают до 100 С и вводят в расплав алюминиевого сплава АК 12 М 2 МгН, нагретого до 840 С, выдерживают в течение 20 мин и отливают в металлический кокиль. Пример 2. Берут 40 г порошка ультрадисперсного оксида кремния, добавляют 30 мас.алюминиевой пудры ПА-4, 10 мас.порошка титана, 20 мас.карбамида, добавляют хлорид аммония в качестве атмосферообразующей добавки, перемешивают, затем осуществляют нагрев шихты в печи до температуры 850 С в атмосфере паров тетрахлорида алюминия и титана,которые образуются при нагреве с хлоридом аммония. Производят выдержку при заданной температуре в течение 3 ч. Далее модифицированный порошок оксида кремния брикетируют, нагревают до 110 С и вводят в расплав алюминиевого сплава АК 12 М 2 МгН,нагретого до 850 С, выдерживают в течение 25 мин и отливают в металлический кокиль. Пример 3. Берут 40 г порошка ультрадисперсного оксида кремния, добавляют 25 мас.алюминиевой пудры ПА-4, 25 мас.нитрида бора, 10 мас.порошка титана, добавляют хлорид аммония в качестве атмосферообразующей добавки, перемешивают, затем осуществляют нагрев шихты в печи до температуры 800 С в атмосфере паров тетрахлорида алюминия и титана, которые образуются при нагреве с хлоридом аммония. Производят выдержку при заданной температуре в течение 2 ч. Далее модифицированный порошок оксида кремния брикетируют, нагревают до 100 С и вводят в расплав алюминиевого сплава АК 12 М 2 МгН, нагретого до 800 С, выдерживают в течение 30 мин и отливают в металлический кокиль. Из полученных отливок, примеры 1, 2, 3, изготавливали образцы для исследования механических свойств и триботехнических характеристик. Интенсивность изнашивания и коэффициент трения образцов определяли в условиях граничного трения в среде смазки И 20 А при нагрузке 30 МПа при возвратно-поступательном перемещении образца относительно контртела из стали 65 Г со скоростью 0,1 м/с. Результаты исследования свойств полученных алюмоматричных композитов приведены в таблице. Номер примера, отливки 1 2 3 сплав АК 12 М 2 МгН Как следует из приведенных в таблице данных, все образцы, изготовленные по предлагаемому способу, характеризуются более высокими по сравнению с исходным эвтектическим силумином АК 12 М 2 МгН свойствами. 3 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C22C 21/00, C22C 1/10

Метки: способ, основе, алюминиевого, сплава, материала, получения, литого, композиционного

Код ссылки

<a href="https://by.patents.su/4-17840-sposob-polucheniya-litogo-kompozicionnogo-materiala-na-osnove-alyuminievogo-splava.html" rel="bookmark" title="База патентов Беларуси">Способ получения литого композиционного материала на основе алюминиевого сплава</a>

Предыдущий патент: Композиционный порошкообразный материал для газопламенного напыления покрытий

Следующий патент: Способ производства диетического пюреобразного продукта с топинамбуром

Случайный патент: Генератор намагничивающих импульсов