Способ производства цементного клинкера

Текст

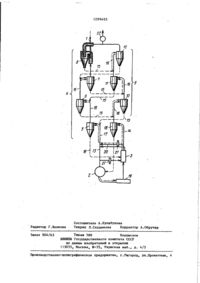

госудАРоЬвЕнный номитЕт ссор по ДЕЛАМ ИЗОБРЕТЕНИЙ и отнРьпий(71) Фоест-Альпмне, АГСАТ) и ФЕБ ШвермашненбаукомбннатЭрнст Тельманн Магдебург (ВО)(520 сносов ПРОИЗВОДСТВА цвмвнтного шшнкввв. - . .(57) Изобретение касается производства цемента И может быть использовано при термообработке цементно-сырьевой смеси по сухому способу. Целью изобретения является интенсификация процесса. В заявленном способе часть потокаотходящмх газов из печи направляют в кальцннатор, а другую часть смешивают с пастью-отходящегоиз кальцинатора потока газов перед ступенью теппообменника,расположенногонепосредственно перед кальцинатором причей смешаннйй поток подают в одну ветвь теплообменников, а другую часть потока отходят из кальцинатора газов в другую ветвь. 1 ил.Изобретение относится к проыленности строительным материалов, преи-мущественно к способам производства Гцементного клинкера.Целью изобретения является интенсифнкация.процесса.На чертеже показано устройство для реализации предлагаемого способа.Устройство содержит загрузочный трубопрон 0 д 1 трубчатую вращающуюся печь 2, кальцинатор 3, первую параллельную ветвь теплообменника 4, состоящего из блоков 5-8 теплообменника,выполненныш в качестве циклонов, вторую параллельную ветвь теплообменника 9, состоящую из блоков 10-12 теплообменника, трубопроводы 13 и 14 для отработавшего газа, выпускные трубопроводы 15 н 16, впускные трубопроводыбопровод 20, расположенный между трубопроводом для отработавшего газа печи и кальцинатором 20, золотник 21,вентилятор 22.- рСпособ осуществляют.следующм образом. - Сырьевой порошоксхема протекания которого обозначена штрих-пунктирными линиями, через загрузочный трубопровод 1 подводится к многоступенчатомус помощью отработавшего газа из вращающейся трубчатой печи 2 для обжига предварительно нагретого и кальцкнированного сырьевого порошка н с помощью отработавшего газа из кальЦинатора 3, расположенного перед вращающейся трубчатой печью 2. Этот теплообменник имеет две параллельные ветви 4 и 9 для отработавшего газа,которые образованы с одной стороныиз блоков 5-8 теплообменнижа, выслненных в качестве цклонов, н с другой стороны из блоков 10-12 теплообменника.Как видно из схем протекания для потоков отработавшего газа (показано сплошными линиям), ветви 4 н 9 для отработавшего газа лодклчены к трубопроводам 13 и 14 для отработавшего газа вращающейся трубчатой печи 2 итепенно нагревается отработавшими газами из вращающейся трубчатой печи 2 и из кальцнатора 3, причем отработавшщй газ поочередно направляется туда и сюда между блокам теплообменника обеих ветвей Д н 9 отработавшегогаза, так как выпускные трубопроводы 15 блоков теплообменника каждой из ветвей связаны с впускными трубопроводам 17 соответственно другой ветви вплоть до блока 5 теплообменника,выпускной трубопровод 16 которого впадает в кальцинатор 3. Сырьевой порошок, нейтрализоваиный в кальцинаторе 3, вместе с отработавшим газом выпускается из кальцинатора 3 н подводится к сепаратору 18, в котором сырьевой порошок отделяется от отработавшего газа И НЕПОСРЕДСТВЕННО ПОС ле этого подается к вращающейся трубчатой печи 2. Дополнительное колчество тепла, необходимое для удаления кислоты, получают посредством-сжигания топлива в кальцинаторе, причем в качестве воздуха для сжигания топлива применяется часть нагретого охлаждающего воздуха из расположенного после вращающейся трубчатой печи 2 холодильника 19, в котором охлаждается-сырьевой порошок, обожженный в печи 2 и превратившийся в цементный клинкер. Другая часть охлаждающего-воздуха из холодильника 19 подводит ся в качестве воздуха для сжигания топлива к вращающейся трубчатойпечи 2.Таким образом, благодаря добавлени части потока отходящих ИЗ КЗПЬПИ иатора отработавшх газов к потоку отходящх из печи отработавших гавов для обеих ветвей отработавшего газаотходящего газа, что позволяет применять одинаковые блоки теплообменника для обеих ветвей отходящего газа и,следовательно, обеспечивает совпадающие (одинаковые) условия в этих ветвях отходящего газа. Вследствие этого не только сокращаются затраты на оборудование, но также улучшается термивеский коэффициент полезного действия, так как даже при одинаковых условиях температура на выоде потоков отработавшх газов зависит от соотношения масс между сырьевым порошкоми отработавшм газом, и весь поток необожпенного порошка нераздельным(целым) может быть подан на один теплообменный блок теплообменника. Благодаря в аначтельной степени совпадающим условиям для обеих ветвей отработавшего газа может быть применен обш-вентилятор (компрессор, возду ходувка). Кроме того, путем добавле НИЯ ЧЗСТИ ПОТОКЗ ОТХОДЯЩЕГО ИЗ КЗЛЬ3 д т цинатора отработавшего газа к потоку отходящего из печи отработавшего газа достигается разбавление поотношению к концентрации балластных веществ в отходящем из печи отработавшем газе, 5 что в значительной степени сокращает опасность припекания.Совпадающие Условия в обеих ветвях отработавшего газа могут быть обеспечены также при условии, когда 10 часть горячего потока отходящего ив печи отработавшего газа перед добавлением части-потока отходящего из кальцинатора отработавшего газа подводится к кальцинатору. При этом в 15 ветви кальцинатора имеет место смешанны поток отработавшего газа, что еще более снижает концентрацию балластных веществ, Кроме тогод путем регулирования части потока отходяще- 20 го из печи отработавшего газа, подведенного к кальцинатору могут быть обеспечены стабильные условия для предварительного нагревания и нейтра лизации сьтьевого порошка, когда 25вследствие колебави в режиме работы печи применяется количество и температура отработавшх газов, отходящхиз печи. Так как к кальцинатору подводится только часть потока отходя- за щих из печи отработавших газов, а преобладающая доля газового потока, подведенного к калъцинатору, состоит из подогретого воздуха, то отработавше газы, отходяще изпечи, на процесс 35 кальцинирования практически не оказы вают отрицательного вляния..Для-того, чтобы иметь возможность использовать более высокую температуру отработавших газов, отходящхг 40 из печи, для высокого предварительно 1го нагреве необожжеиного порошка, он может быть перед ступенью теплообменника, расположенной непосредственноперед калЬцинатором подведен к горя чему потоку отработавших газов из пе чи, прежде чем поток отработавших газов, отходящих из печи, вмешаетсяс частью потока отработавших газов,отходящих из кальцниатора. Затем вместе со смешанны потоком, которы по отношению к отработавшему газу,отходящему из печи, имеет незначительную температуру, сырьевой порошок направляется в последнюю в направлении перемещения необожженного порошка ступень теплообменника, прежде чем онпопадет в кальцинатор. бСпособ производства цементного клинкерапутем подогрева сырьевой смеси отходящим газами в двух параллельных ветвяхциклонныхтеплообменников, причем поток сырьевой смеси попеременно направляют от ступени однойВЕТВИ К СТУПЕНИ ДРУГОЙ ВБТВН декарОНИЗЗЦИИ В капьцинаторе И ОЖИГВ ВОвращающейся печи, о т л и ч а ю щ И й с я тем, что, с целью интенсификации процесса, одну частьпотока отходящих газов из печи направляютв кальцинатор, а другую смешвают с частью отходящего из кальцинатора потока газов перед ступенью теплообмен НИКа РЗСПОЛОЖЕННОГО НЕПОСРЕДСТВЕННОперед кальцинатором, причем смешанны поток подают-в одну ветвь теплообменников, а вторую часть потока отходящих из кальцинатора газов в другую ветвь.Заказ 90 д/63 Тираж 588 . Подпсное ВШИЛ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская на 5. д. 4/5

МПК / Метки

МПК: C04B 7/36

Метки: способ, клинкера, производства, цементного

Код ссылки

<a href="https://by.patents.su/4-1779-sposob-proizvodstva-cementnogo-klinkera.html" rel="bookmark" title="База патентов Беларуси">Способ производства цементного клинкера</a>

Предыдущий патент: Отделение для получения металла

Следующий патент: Способ производства цементного клинкера

Случайный патент: Устройство для определения показателя преломления и толщины