Перегружатель пиломатериалов

Текст

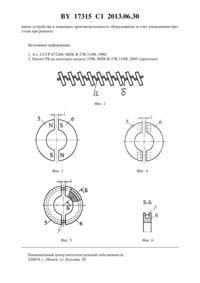

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Годзданкер Соломон Борисович(72) Автор Годзданкер Соломон Борисович(73) Патентообладатель Годзданкер Соломон Борисович(57) 1. Перегружатель пиломатериалов, включающий двухцепной транспортер и систему дисков, установленных на осях, расположенных под углом к направлению транспортирования и соединенных с цепями транспортера, отличающийся тем, что каждый диск выполнен в виде двух полудисков, установленных с зазором между собой с возможностью взаимного притяжения друг к другу. 2. Перегружатель по п. 1, отличающийся тем, что полудиски выполнены в виде магнитов, обращенных друг к другу разноименными полюсами. 3. Перегружатель по п. 1, отличающийся тем, что полудиски выполнены в виде электретов, обращенных друг к другу поверхностями с зарядами разного знака. 4. Перегружатель по п. 1, отличающийся тем, что полудиски соединены между собой гибкими элементами из материала, обладающего памятью формы, или из термоусаживающегося материала, или из упругого материала. Фиг. 1 Изобретение относится к лесной и деревообрабатывающей промышленности и может быть использовано для транспортировки и сбрасывания пиломатериалов. 17315 1 2013.06.30 Известен перегружатель пиломатериалов, включающий двухцепной транспортер и несущие элементы в виде дисков, свободно установленных на осях под углом к направлению транспортирования 1. Недостатком этого перегружателя является его конструктивная сложность, обусловленная наличием опорных поверхностей для осей дисков. Наиболее близким по конструкции и выполняемой функции к заявляемому устройству является перегружатель пиломатериалов, включающий двухцепной транспортер и систему дисков, установленных на осях, расположенных под углом к направлению транспортирования и соединенных с цепями транспортера 2. Этот перегружатель принимаем за прототип. Здесь оси всех дисков, расположенных в одном поперечном ряду транспортера,выполнены за одно целое в виде ломаного рычага. При этом участки осей, на которых размещены диски, соединяются между собой специальными перемычками, образуя ломаный рычаг. Для обеспечения жесткости ломаного рычага оси дисков должны быть неподвижно соединены с перемычками. Такое соединение может быть обеспечено или путем сварки концов осей и перемычек между собой, или путем гаечно-болтового соединения между ними, причем соединение это должно быть осуществлено только после установки дисков на осях. Недостатком известного из прототипа перегружателя является его низкая ремонтопригодность, так как при выходе из строя хотя бы одного диска его невозможно заменить без разборки всего несущего узла. Задача, которая ставится и решается в настоящей заявке, - повысить ремонтопригодность перегружателя. Эта задача решается благодаря тому, что в известном перегружателе пиломатериалов,включающем двухцепной транспортер и систему дисков, установленных на осях, расположенных под углом к направлению транспортирования и соединенных с цепями транспортера, согласно изобретению, каждый диск выполнен в виде двух полудисков, установленных с зазором между собой с возможностью взаимного притяжения друг к другу. Полудиски могут быть выполнены в виде магнитов, обращенных друг к другу разноименными полюсами, или в виде электретов, обращенных друг к другу поверхностями с зарядами разного знака. Кроме того, полудиски могут быть соединены между собой гибкими элементами из материала, обладающего памятью формы, или из термоусаживающегося материала, или из упругого материала. В результате такого выполнения перегружателя диски могут быть легко заменены при выходе их из строя. На фиг. 1 изображен перегружатель пиломатериалов, вид сверху на фиг. 2 - отдельно ось дисков, расположенных в одном поперечном ряду транспортера, вид сверху на фиг. 3 отдельно диск в виде двух магнитных полудисков на фиг. 4 - отдельно диск из двух электретов на фиг. 5 - отдельно диск с гибким элементом, соединяющим полудиски на фиг. 6 разрез Б-Б на фиг. 5. Перегружатель пиломатериалов включает двухцепной транспортер 1, на котором закреплены оси 2, и упор 3. Оси 2 для всех дисков, расположенных в одном поперечном ряду транспортера 1, выполнены в виде ломаных рычагов. Они состоят из участков а, на которых с возможностью вращения установлены диски 4 под угломв плане к направлению транспортирования, и перемычек б, соединяющих участки а между собой. Упор 3 установлен так, что диски 4 свободно проходят под ним при движении транспортера 1, а пиломатериалы задерживаются упором. Диски 4 выполнены каждый из двух полудисков 5 и 6, смонтированных на осях 2 с зазороммежду собой с возможностью взаимного притяжения друг к другу (фиг. 3-6). Взаимное притяжение полудисков 5 и 6 друг к другу (а в результате наличия зазоров между полудисками - тем самым и к осям 2) можно обеспечить разными способами. Можно выполнить полудиски из магнитов (фиг. 3), намагниченных в тангенциальном направлении и обращенных друг к другу при установке на осях 2 2 17315 1 2013.06.30 разноименными полюсами. Как известно, разноименные полюса магнитов притягиваются друг к другу. Можно выполнить полудиски из электретов (фиг. 4), установленных на осях 2 так, что поверхности, несущие электростатический заряд разного знака, обращены друг к другу. По закону Кулона, полудиски из электретов будут в этом случае также притягиваться друг к другу. Можно полудиски соединить (охватить снаружи) бесконечными гибкими элементами 7, уложенными в желоб, выполненный в наружном ободе полудисков,так что полудиски 5 и 6 будут прижиматься друг к другу (фиг. 5 и 6). При этом гибкий элемент 7 может быть выполнен из а) материала, обладающего памятью формы (например, никелида титана) б) термоусаживающегося материала в) упругого материала. При выполнении гибкого элемента из материала, обладающего памятью формы, в его память заранее специальной термомеханической обработкой закладывается увеличенная длина (диаметр) гибкого элемента при его нагреве выше критической температуры. В этом нагретом состоянии гибкий элемент надевается на полудиски, концы его соединяются между собой, и он помещается в желоб. После этого гибкий элемент охлаждается до прежней (рабочей) температуры, в результате чего его длина (диаметр) уменьшается, и гибкий элемент плотно охватывает полудиски, притягивая их друг к другу и к оси 2. При выполнении гибкого элемента из термоусаживающегося полимерного материала(полиэтилена, лавсана, полиэфира и др.) гибкий элемент, соединенный своими концами в кольцо, укладывают в желоб полудисков и нагревают любым известным способом. При нагреве материал гибких элементов дает усадку, вследствие чего длина (диаметр) гибких элементов, как и в предыдущем случае, уменьшается, и полудиски плотно притягиваются друг к другу (и к оси 2). После этого полудиски с гибкими элементами охлаждаются,оставаясь в таком стянутом положении. При выполнении гибкого элемента из упругого материала этот элемент может быть выполнен из резинового шнура, концы которого после некоторого растяжения шнура и укладки его в желоб соединяются между собой, охватывая при этом полудиски 5 и 6. Затем полученное резиновое кольцо освобождается от растягивающих усилий, и оно будет прижимать полудиски друг к другу (и к оси 2) за счет оставшейся упругой деформации у шнура. Перегружатель работает следующим образом. Пиломатериал находится на дисках 4 и перемещается транспортером 1 в продольном направлении до упора 3. Диски 4 в это время не проворачиваются на своих осях 2, так как этому мешают силы трения, возникающие на поверхностях контакта дисков 4 с осями 2(за счет прижима полудисков 5 и 6 к осям 2). Продольное перемещение пиломатериала прекращается, транспортер же 1 продолжает двигаться вперед с дисками 4. Диски 4 взаимодействуют с нижней поверхностью неподвижного пиломатериала. Возникающий при этом вращающий момент, действующий на наружные поверхности полудисков 5 и 6 от сил трения между пиломатериалом и полудисками 5 и 6, заведомо больше момента трения, действующего на полудиски 5 и 6 в зоне контакта их с осями 2 (что обеспечивается заранее соответствующим подбором величины поджима полудисков 5 и 6 к осям 2). Поэтому диски 4 (полудиски 5 и 6) начинают проворачиваться на своих осях (участки а осей 2),приобретая определенную окружную скорость. В результате сложения продольной скорости транспортера 1 и окружной скорости наклонно установленных в плане дисков 4 пиломатериал смещается в поперечном направлении и сбрасывается с перегружателя. После сброса пиломатериала с перегружателя в результате трения дисков 4 о свои оси 2 вращение дисков 4 на осях 2 прекращается и устройство готово к приему новой партии пиломатериалов. Предлагаемый перегружатель обеспечивает легкую замену неисправных (изношенных и поломанных) дисков без разборки всей конструкции. Это снижает затраты на обслужи 3 17315 1 2013.06.30 вание устройства и повышает производительность оборудования за счет уменьшения простоев при ремонте. Источники информации 1. А.с. СССР 872260, МПК 27 31/08, 1980. 2. Патент РБ на полезную модель 2398, МПК 27 31/08, 2005 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B27B 31/08, B65G 47/38

Метки: перегружатель, пиломатериалов

Код ссылки

<a href="https://by.patents.su/4-17315-peregruzhatel-pilomaterialov.html" rel="bookmark" title="База патентов Беларуси">Перегружатель пиломатериалов</a>

Предыдущий патент: Способ получения фильтрующего материала

Следующий патент: Устройство для уплотнения пакета изделий

Случайный патент: Стенд для исследования взаимодействия колес с почвой при статическом и вибродинамическом характере нагружения