Способ литья заготовок

Номер патента: 18292

Опубликовано: 30.06.2014

Авторы: Марукович Евгений Игнатьевич, Стеценко Владимир Юзефович

Текст

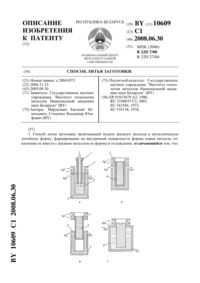

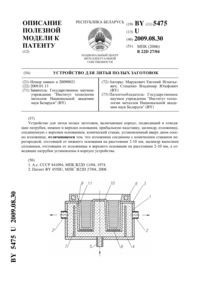

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(72) Авторы Марукович Евгений Игнатьевич Стеценко Владимир Юзефович(73) Патентообладатель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(57) 1. Способ литья заготовки, при котором подают расплав в металлическую форму, выполненную в виде раскрывающихся сегментов, формируют корку в виде стакана и раздвигают сегменты, затем затапливают охладителем стакан с расплавом на 0,65-0,85 его высоты и охлаждают до температуры от 200 до 400 С, после чего охладитель удаляют из формы и извлекают заготовку. 2. Способ по п. 1, отличающийся тем, что при литье заготовки из стали, цинка или его сплавов, алюминия или его сплавов, сплавов на основе олова или сплавов на основе свинца корку формируют в течение от 3 до 20 с. 3. Способ по п. 1, отличающийся тем, что при литье заготовки из меди или медных сплавов корку формируют в течение от 2 до 10 с. 18292 1 2014.06.30 Изобретение относится к металлургии и предназначено для получения мерных заготовок из металлов и сплавов. Известен процесс производства слитков и отливок, включающий заливку жидкого металла в форму, формирование на ее внутренней поверхности затвердевающей корки металла, извлечение корки с жидким металлом из формы и охлаждение 1. Способ предназначен в основном для литья тугоплавких металлов и сплавов и имеет невысокую производительность процесса литья, поскольку извлечение заготовки происходит в два приема после полного ее затвердевания в изложнице. Наиболее близким по технической сущности является способ литья заготовок, включающий подачу расплава в металлическую форму в виде раскрывающихся сегментов,формирование корки в виде стакана, охлаждение охладителем корки с расплавом на 0,650,85 ее высоты 2. Недостатком данного способа является повышенная толщина корки с немодифицированной структурой, что уменьшает выход годного заготовки с высокодисперсной микроструктурой. Технической задачей, на решение которой направлен заявляемый способ литья, является повышение выхода годного заготовки с высокодисперсной микроструктурой. Поставленная задача достигается тем, что в заявляемом способе литья заготовки, при котором подают расплава в металлическую форму, выполненную в виде раскрывающихся сегментов, формируют корку в виде стакана и раздвигают сегменты, затем затапливают охладителем стакан с расплавом на 0,65-0,85 его высоты и охлаждают до температуры от 200 до 400 С, после чего охладитель удаляют из формы и извлекают заготовку при литье заготовки из стали, цинка или его сплавов, алюминия или его сплавов, сплавов на основе олова или свинца корку формируют в течение от 3 до 20 с при литье заготовки из меди или медных сплавов корку формируют в течение от 2 до 10 с. На фигуре представлена схема литья заготовки,где а - заполнение формы б - формирование корки в - охлаждение охладителем стакана с расплавом г - извлечение заготовки,где 1 - заливочное устройство, 2 - расплав, 3 - металлическая форма, 4 - корпус, 5 - затвердевшая корка (стакан), 6 - пневмоцилиндр, 7 - бак с охладителем, 8 - пневмоустройство,9 - заготовка. Получение литых заготовок осуществляется следующим способом. С помощью заливочного устройства 1 заполняют расплавом 2 металлическую форму 3, состоящую из раскрывающихся сегментов и установленную в корпусе 4. После достижения заданного уровня жидкий металл в течение заданного времени выдерживают для формирования корки (стакана) 5. Далее с помощью пневмоцилиндров 6 раздвигают сегменты литейной формы и затапливают охладителем из бака 7 стакан с расплавом с помощью пневмоустройства 8 на высоту 0,65-0,85 высоты стакана. Это способствует выведению усадочной раковины в верхнюю часть заготовки 9. После ее охлаждения до температуры от 200 до 400 С охладитель удаляют из формы с помощью пневмоустройства 8, а отливку извлекают из формы. Ее раздвигающиеся сегменты не оказывают динамичное воздействие на затвердевшую корку, что позволяет уменьшить ее толщину и увеличить выход годного заготовки с высокодисперсной (модифицированной) микроструктурой. Это снижает припуск на механическую обработку. Охлаждение заготовки до температуры менее 200 С не будет способствовать удалению охладителя из формы и ее прогреву перед заливкой. Если температура заготовки более 400 С, то необходима дополнительная охладительная технологическая операция, что снижает производительность процесса литья. Формирование корки из стали, цинка и его сплавов, алюминия и его сплавов, сплавов на основе олова и свинца за время менее 3 с приводит к проплавлению стакана с жидким металлом и нарушению стабильности процесса литья. За время более 20 с формируется относительно 2 18292 1 2014.06.30 большая толщина корки с немодифицированной микроструктурой, что снижает выход годного заготовки с высокодисперсной микроструктурой формирование корки для меди и ее сплавов за время менее 2 с приводит к проплавлению стакана жидким металлом и нарушению стабильности процесса литья. За время более 10 с формируется относительно большая толщина корки с крупнокристаллической структурой, что снижает выход годного заготовки с высокодисперсной микроструктурой. Пример 1. Отливали цилиндрические заготовки диаметром 45 мм и высотой 180 мм из стали 35 Л, алюминия, силуминов АК 12 и АК 18, цинка, сплава ЦАМ 10-5, баббитов Б-83 и Б-С. Жидкий металл выдерживали в медной двухсекционной форме с толщиной стенки 20 мм в течение 4-6 с, после чего секции раздвигали и стакан с расплавом затапливался водой до высоты 140 мм, отливку охлаждали до температуры 200 С, убирали охладитель и извлекали заготовку. По сравнению с прототипом это позволило увеличить выход годного отливок с высокодисперсной микроструктурой на 13-15 . Пример 2. Производили отливку заготовок диаметром 45 мм и высотой 180 мм из бронз БрАЖ 94 и Бр 0,3 Ц 7 С 5 Н, жидкий металл выдерживали в стальной двухсекционной форме с толщиной стенки 20 мм в течение 4 с, после чего секции раздвигали и стакан с расплавом затапливали водой до высоты 140 мм, отливки охлаждали до температуры 300 С, убирали охладитель и извлекали заготовку. По сравнению с прототипом, при литье в аналогичную форму, это позволило увеличить выход годного отливок с высокодисперсной микроструктурой на 14-18 . Источники информации 1.0183679 2, МПК 722 7/00, 7/08. 2. Патент 2288067 2, МПК 22 7/00, 27/04. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B22D 27/04, B22D 15/00, B22D 7/08

Метки: литья, заготовок, способ

Код ссылки

<a href="https://by.patents.su/3-18292-sposob-litya-zagotovok.html" rel="bookmark" title="База патентов Беларуси">Способ литья заготовок</a>

Предыдущий патент: Способ получения полой отливки

Следующий патент: Машина для контактной шовной сварки воздуховода

Случайный патент: Износостойкий порошковый сплав на основе железа