Способ формирования наноструктурированного многослойного покрытия с триботехническими свойствами

Номер патента: 17310

Опубликовано: 30.06.2013

Авторы: Ильющенко Александр Федорович, Маркова Людмила Владимировна, Лисовская Юлия Олеговна, Суворов Анатолий Николаевич, Андреев Михаил Анатольевич

Текст

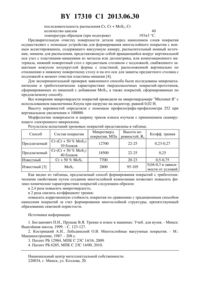

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ С ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Ильющенко Александр Федорович Андреев Михаил Анатольевич Маркова Людмила Владимировна Лисовская Юлия Олеговна Суворов Анатолий Николаевич(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) 1. Способ формирования наноструктурированного многослойного покрытия с триботехническими свойствами, при котором методом ионно-лучевого распыления наносят слои толщиной порядка 10 нм путем поочередного, не менее 40 раз, распыления мишени из спрессованного порошка хрома и мишени из спрессованного порошка хрома с добавкой 50 мас.дисульфида молибдена. 2. Способ по п. 1, отличающийся тем, что во время распыления осуществляют ионное ассистирование. Изобретение относится к металлургии, а именно к способам формирования твердосмазочных покрытий путем нанесения вакуумных покрытий методом ионно-лучевого распыления в вакууме нескольких композиционных мишеней, и может быть использовано для нанесения твердосмазочных покрытий на детали машин, режущий инструмент и технологическую оснастку, работающие в узлах трения и износа. Известны способы формирования твердосмазочных покрытий на поверхностях трения деталей методом натирания твердосмазочными материалами, такими как графит, дисульфид молибдена, дисульфид вольфрама, а также другие способы нанесения этих же материалов электролитное осаждение, термохимический метод, термодиффузионная обработка 1. Недостатком этих способов нанесения твердосмазочных покрытий является необходимость периодического их обновления, поскольку мягкий слой покрытия при работе машин и механизмов с поверхности деталей со временем удаляется. Для обновления покрытия требуется разборка механизма, что зачастую затруднено условиями его эксплуатации или абсолютно исключено при его эксплуатации в условиях космического пространства и т.д. Известен также способ формирования многослойных функциональных вакуумных покрытий путем последовательного нанесения на изделия слоев тугоплавких металлов и их соединений, обеспечивающих те или иные функциональные характеристики покрытий 17310 1 2013.06.30 Недостатками данного способа являются необходимость использования для формирования покрытий установок с несколькими источниками генерации плазменных потоков(многокатодных установок), сложность в выборе оптимальной конструкции многослойного покрытия (подбор материалов и последовательность их нанесения), а также необходимость проведения расчетов по оптимальной толщине каждого слоя, их совместимости по коэффициентам термического расширения и т.д. Наиболее близким к предлагаемому изобретению является способ формирования на детали покрытия с триботехническими свойствами путем ионно-лучевого распыления в вакууме мишени, изготовленной из спрессованного порошка металла или сплава, выбранного с учетом металла или сплава, из которого изготовлена деталь, и 25-35 мас.порошка дисульфида молибдена с размером частиц 50-100 нм 3. Недостатком данного способа формирования является формирование покрытия из твердого смазочного материала, обладающего мягкой слоистой структурой, которое недолговечно и требует периодического обновления. Задачей предлагаемого изобретения является повышение ресурса эксплуатации деталей, работающих в узлах трения и износа, за счет формирования твердосмазочного покрытия с низким коэффициентом трения, многослойно-композиционной архитектуры с нанометрической структурой и чередующимися слоями наноразмерной толщины различного композиционного состава и функционального назначения нанесения методом ионнолучевого распыления. Это достигается тем, что в способе формирования наноструктурированного многослойного покрытия с триботехническими свойствами, при котором методом ионнолучевого распыления наносят слои толщиной порядка 10 нм путем поочередного, не менее 40 раз, распыления мишени из спрессованного порошка хрома и мишени из спрессованного порошка хрома с добавкой 50 ма.дисульфида молибдена. В предпочтительном варианте реализации изобретения во время распыления осуществляют ионное ассистирование. Наличие слоя хрома с добавками дисульфида молибдена в многослойной композиции позволяет получить твердосмазочное покрытие, в котором твердосмазочный материал (в данном случае дисульфид молибдена) упакован в металлическую матрицу. С другой стороны,многослойность и наноразмерность слоев способствуют диффузии твердосмазочного материала к рабочей поверхности деталей, а наличие твердой матричной фазы (запирающий слой) позволяет дополнительно предотвратить обеднение покрытия твердосмазочным материалом и в свою очередь продлить ресурс работы твердосмазочного покрытия. Такой подход к формированию твердосмазочного покрытия позволяет получить покрытие с высокой коррозионностойкостью при обеспечении высоких триботехнических характеристик. Коррозионностойкость обусловлена многослойностью покрытия, препятствующей образованию сквозной пористости. Способ получения многослойного покрытия с триботехническими свойствами включает разогрев как пластин-мишеней, так и поверхности образцов и последующее нанесение подслоев с определенными очередностью и временем распыления для каждого подслоя. Нанесение такого покрытия обеспечивает снижение силы трения на поверхности инструмента, а также возможность проведения обработки без использования смазочноохлаждающей жидкости. Параметры технологического процесса остаточное давление в вакуумной камере 510-3 Па рабочее давление газа 9-10-2 Па ток соленоида источника ионов Радикал 1,5 А напряжение на аноде источника ионов 4 кВ ток анода источника ионов 85 мА время распыления 2 мин время распыления 2 1,5 мин 2 17310 1 2013.06.30 последовательность распыления ,2,количество циклов 40 температура образцов (при подогреве) 1933 С. Предварительную очистку поверхности детали перед нанесением слоев покрытия осуществляют с помощью устройства для формирования многослойного покрытия с ионным ассистированием, содержащего вакуумную камеру, распылительный ионный источник, мишень для распыления, представляющую собой вращающийся вокруг вертикальной оси узел с пластинами-мишенями из металла или диэлектрика, или композиционного материала, нижний поворотный стол с предметным столиком с подложкой, снабженного защитным кожухом полукруглой формы с пластиной, расположенной вертикально по отношению к нижнему поворотному столу и на его оси для защиты предметного столика с подложкой в момент очистки пластины-мишени 4. Для экспериментальной проверки заявленного способа были исследованы микромеханические и триботехнические характеристики твердосмазочных покрытий-прототипов,сформированных из мишеней с добавками 2, а также покрытий, сформированных по предлагаемому способу. Все измерения микротвердости покрытий проводили на микротвердомерес использованием наконечника Кнупа при нагрузке на индентор, равной 0,02 . Высоту неровностей определяли с помощью профилографа-профилометра 252 при вертикальном увеличении 100000. Морфологию поверхности и ширину треков износа изучали с применением сканирующего электронного микроскопа. Результаты испытаний хромовых покрытий представлены в таблице. Микротверд. Высота неСпособ Состав покрытия Коэфф. трения покрытия, МПа ровностей,-(502) Предлагаемый 18500 22-25 0,25 40 блоков Известный 502 7700 20-23 0,5-0,75 0,04-0,3 в зависиИзвестный 3 2 2800 95-105 мости от условий Как видно из таблицы, предлагаемый способ формирования покрытий с триботехническими свойствами путем создания многослойной композиции позволяет повысить физико-химические характеристики покрытий следующим образом в 2,4 раза повысить микротвердость в 2 раза снизить коэффициент трения повысить коррозионную стойкость покрытия по сравнению с традиционным способом нанесения покрытий за счет формирования многослойной структуры, препятствующей образованию сквозной пористости. Источники информации 1. Богданович П.Н., Прушак В.Я. Трение и износ в машинах Учеб. для вузов. - Минск Вышэйшая школа, 1999. - С. 123-127. 2. Кострицкий А.И., Лебединский О.В. Многослойные вакуумные покрытия. - М. Машиностроение, 1987. - 208 с. 3. Патент РБ 12984, МПК 23 14/16, 2009. 4. Патент РБ 6285, МПК 23 14/00, 2010. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: C23C 14/46, C23C 14/06

Метки: способ, свойствами, наноструктурированного, триботехническими, формирования, покрытия, многослойного

Код ссылки

<a href="https://by.patents.su/3-17310-sposob-formirovaniya-nanostrukturirovannogo-mnogoslojjnogo-pokrytiya-s-tribotehnicheskimi-svojjstvami.html" rel="bookmark" title="База патентов Беларуси">Способ формирования наноструктурированного многослойного покрытия с триботехническими свойствами</a>

Предыдущий патент: Способ получения нефтяных дистиллятных фракций

Следующий патент: Стекло для светофильтров

Случайный патент: Устройство для измерения крутящего момента