Слоистая система с по меньшей мере одним слоем смешанных кристаллов многокомпонентного оксида

Номер патента: 18017

Опубликовано: 28.02.2014

Авторы: РАММ, Юрген, ВОЛЬРАБ, Кристиан, ВИДРИГ, Бено, АНТЕ, Майкл

Текст

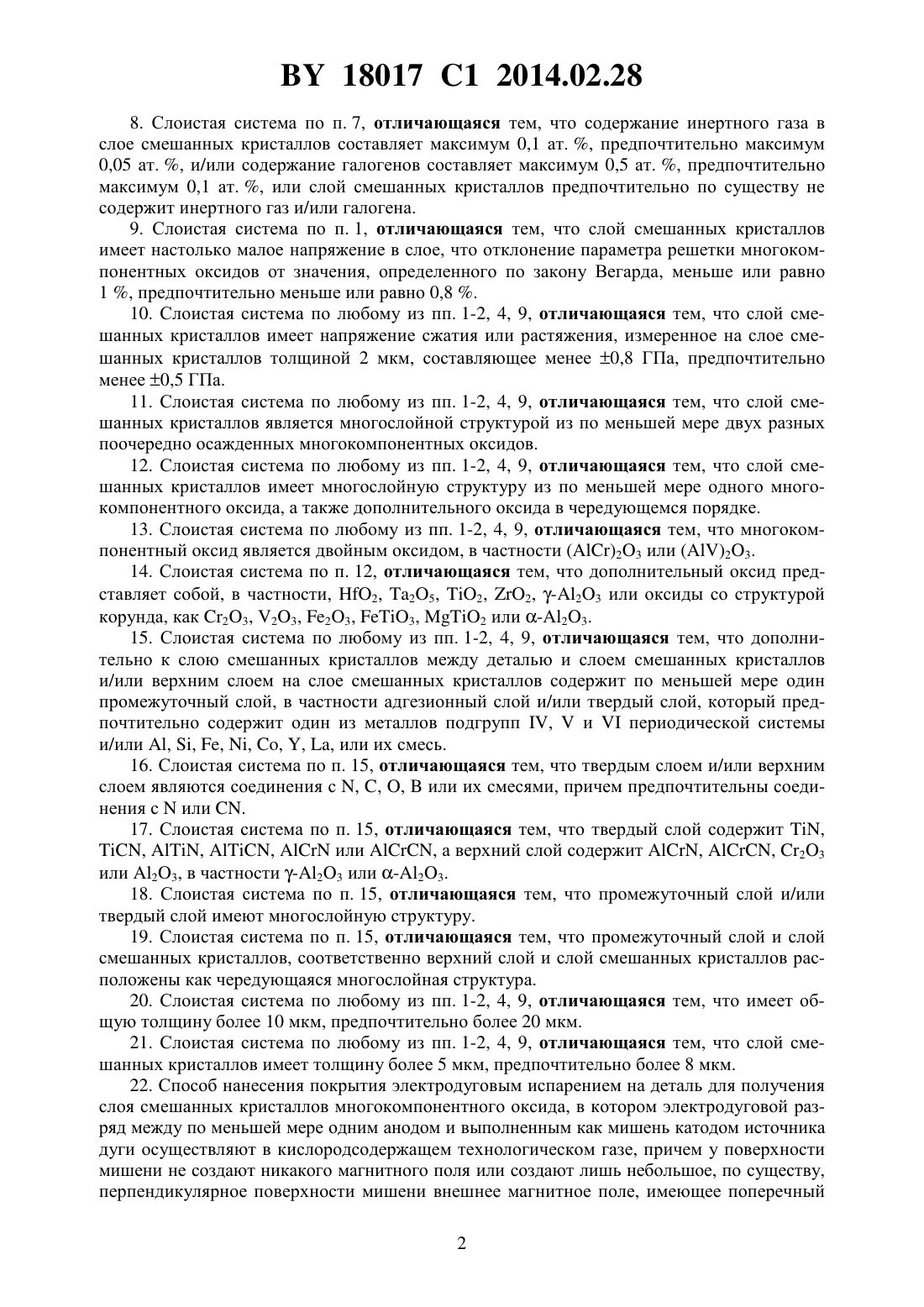

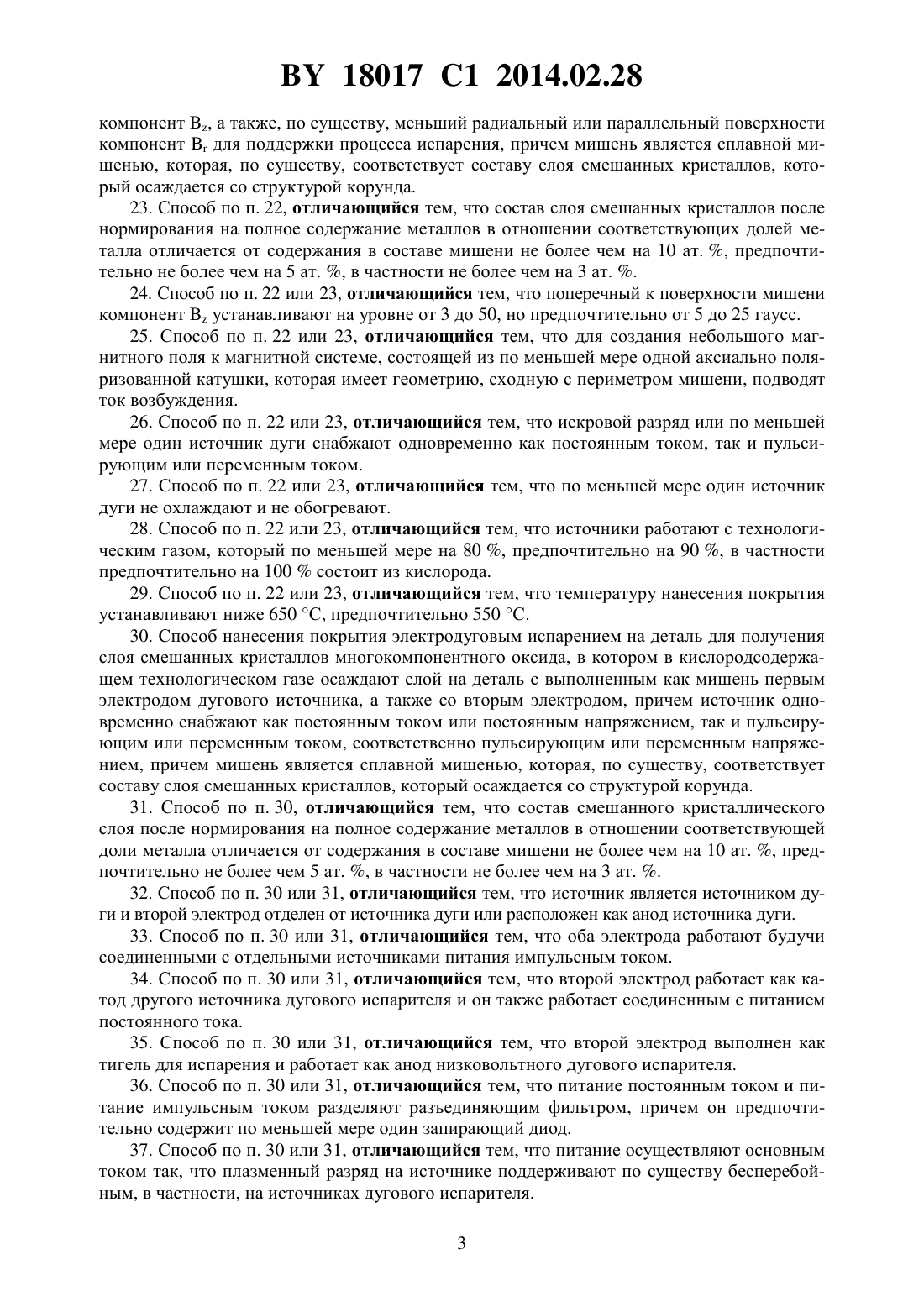

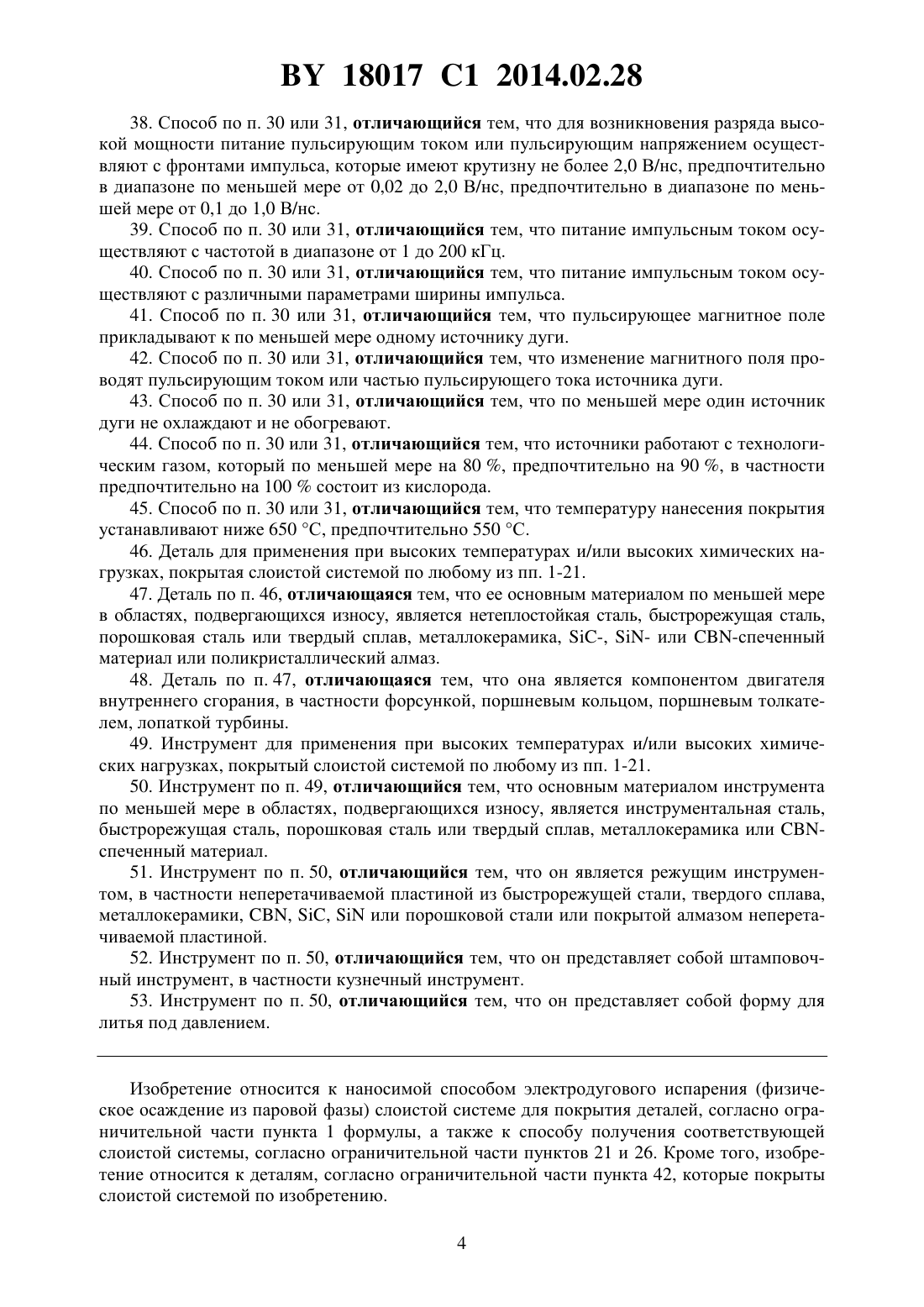

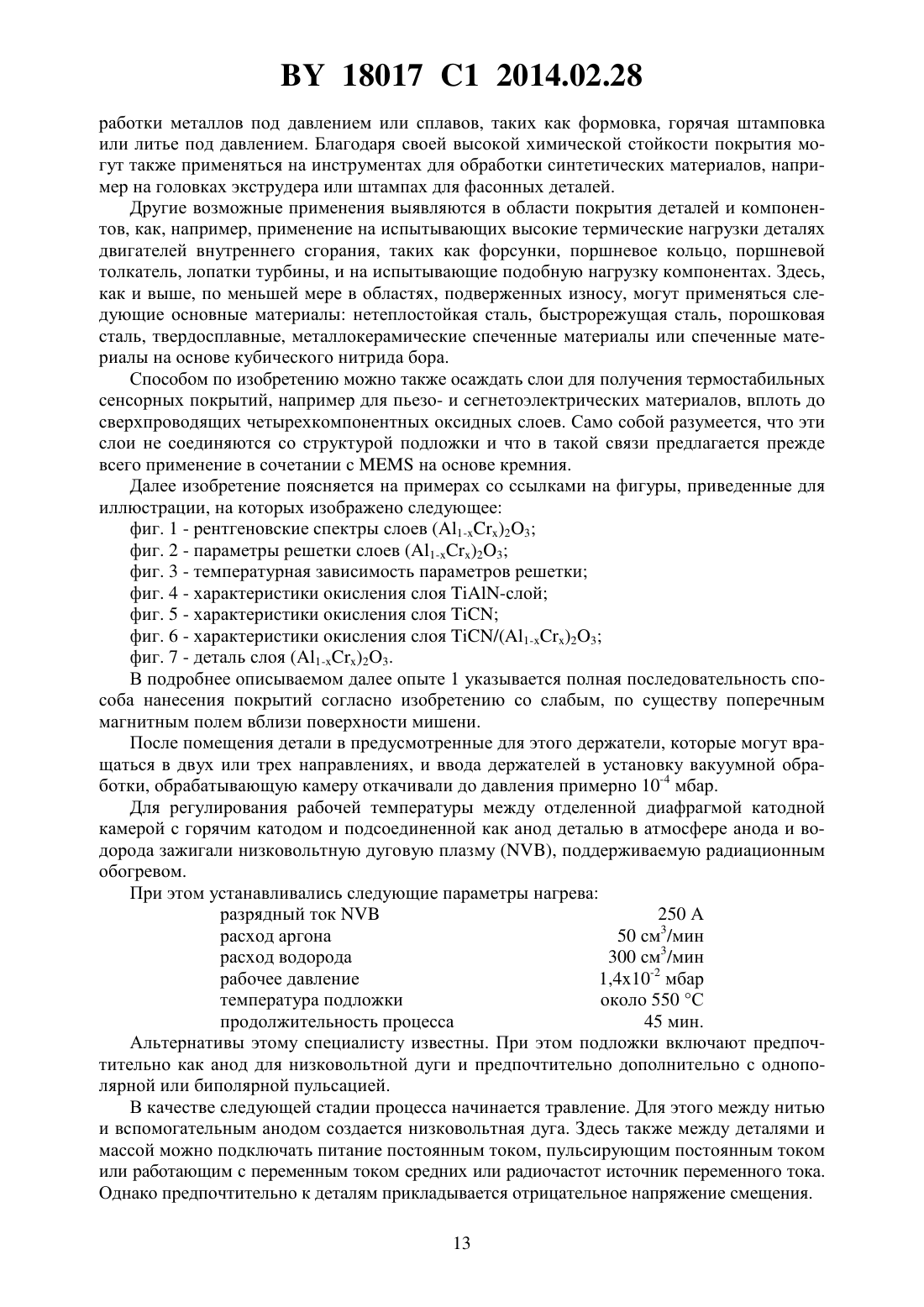

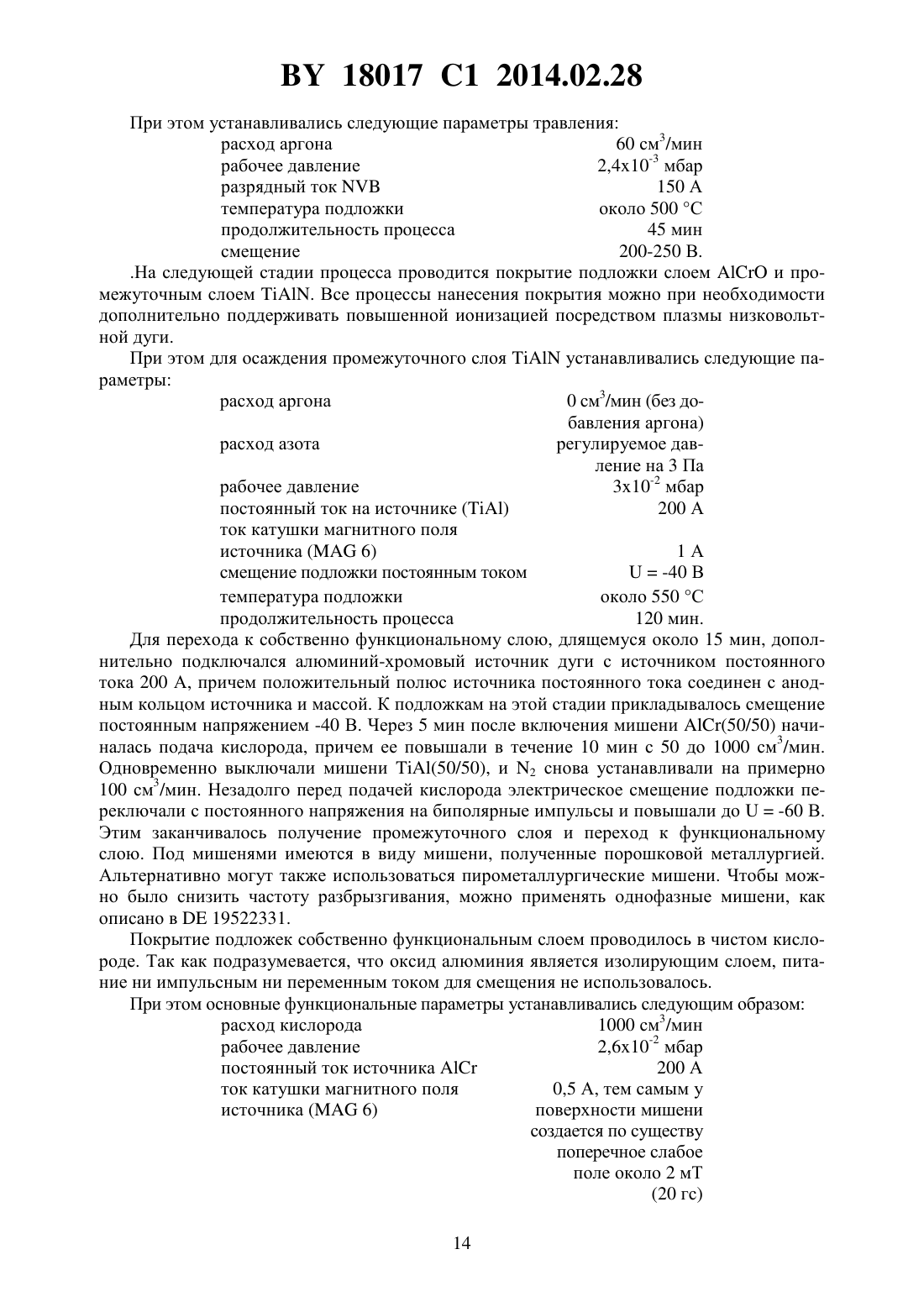

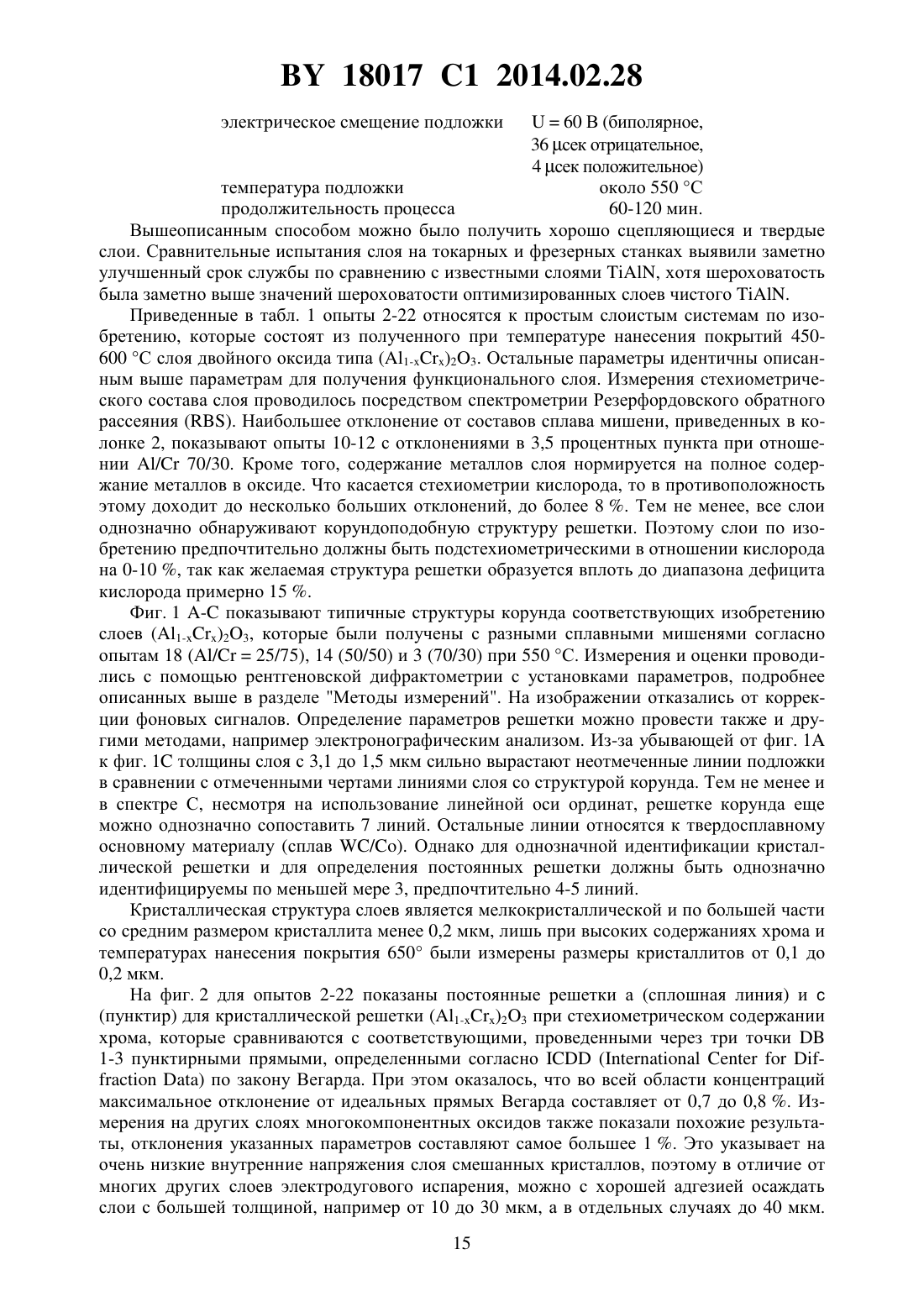

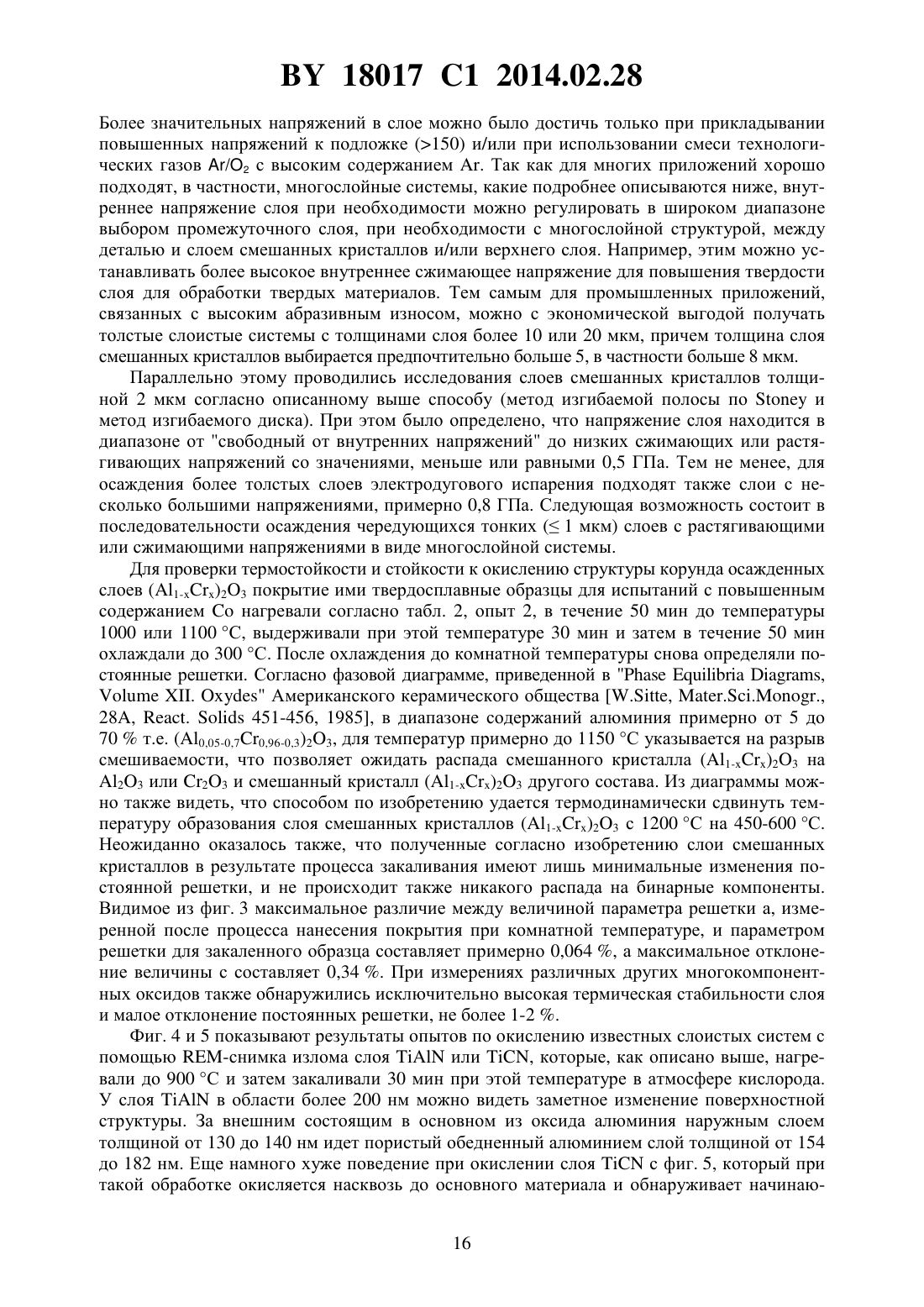

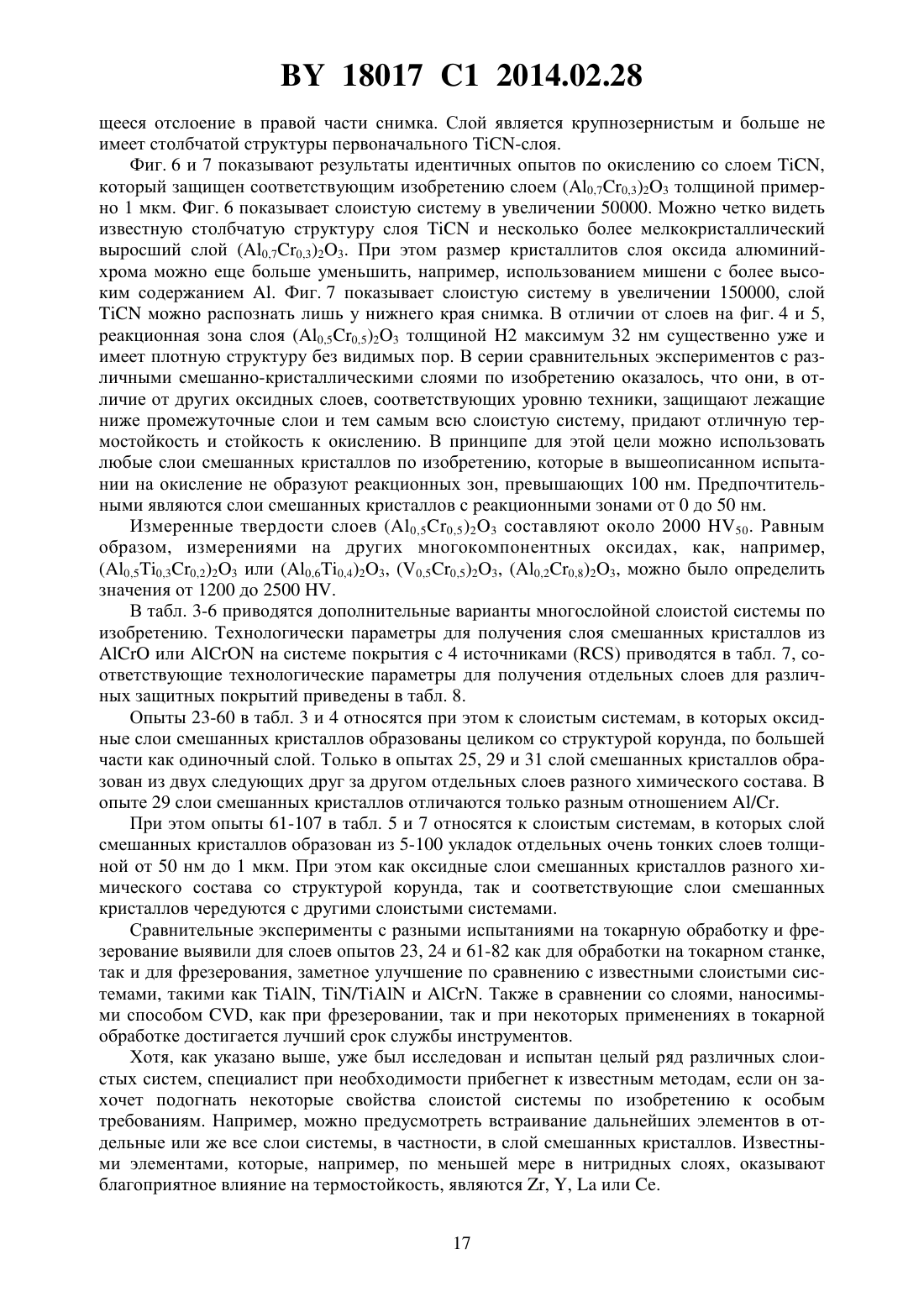

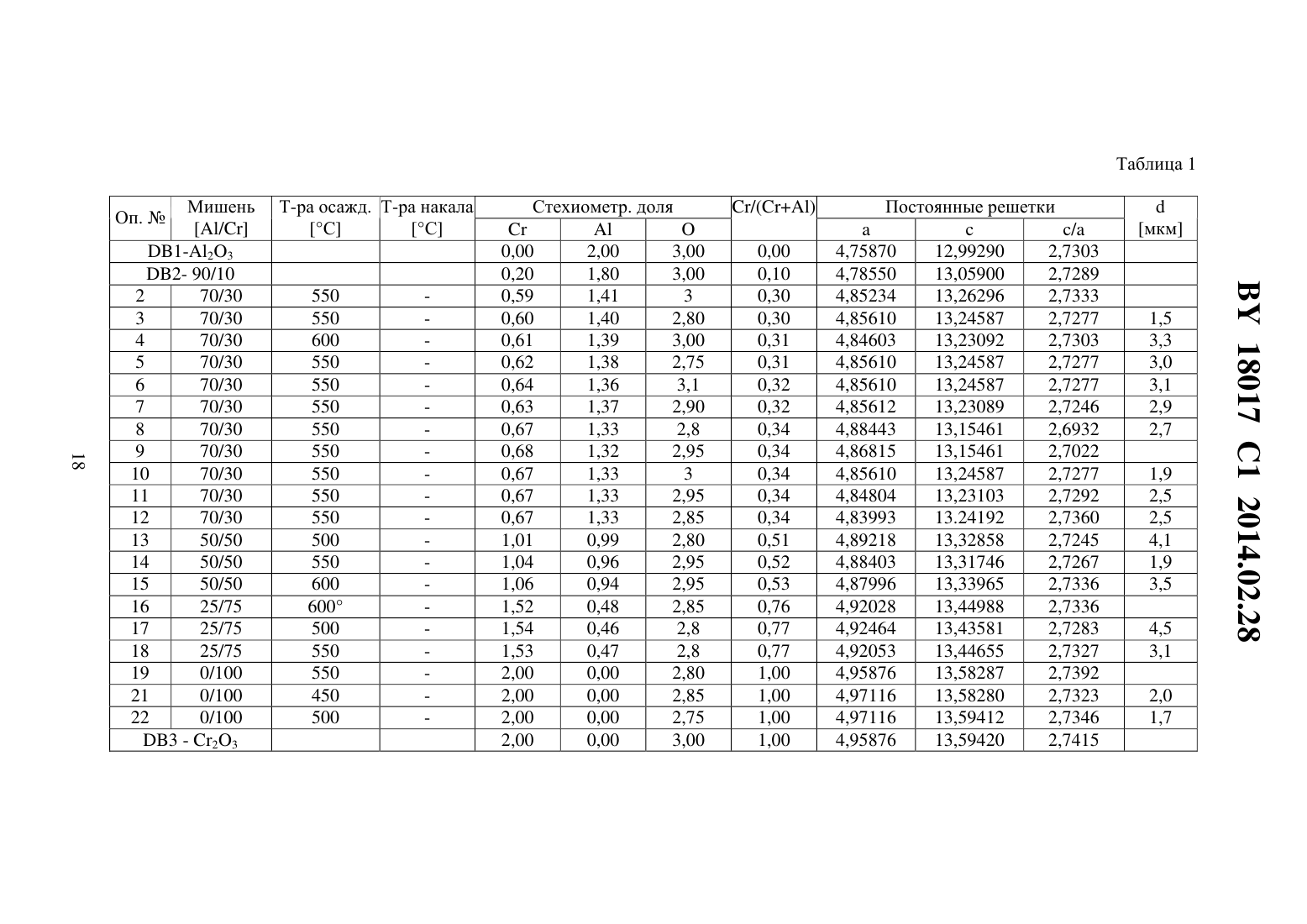

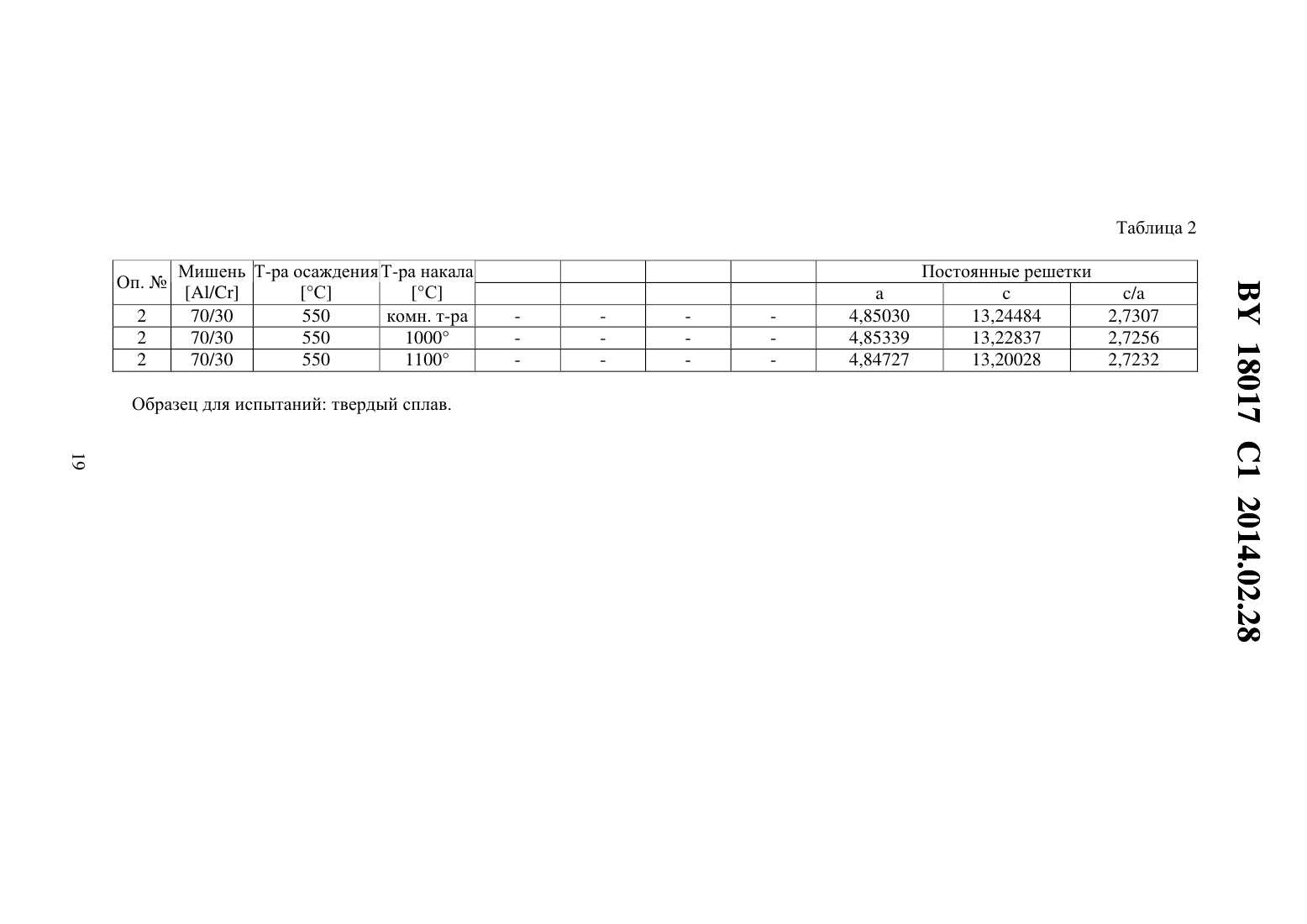

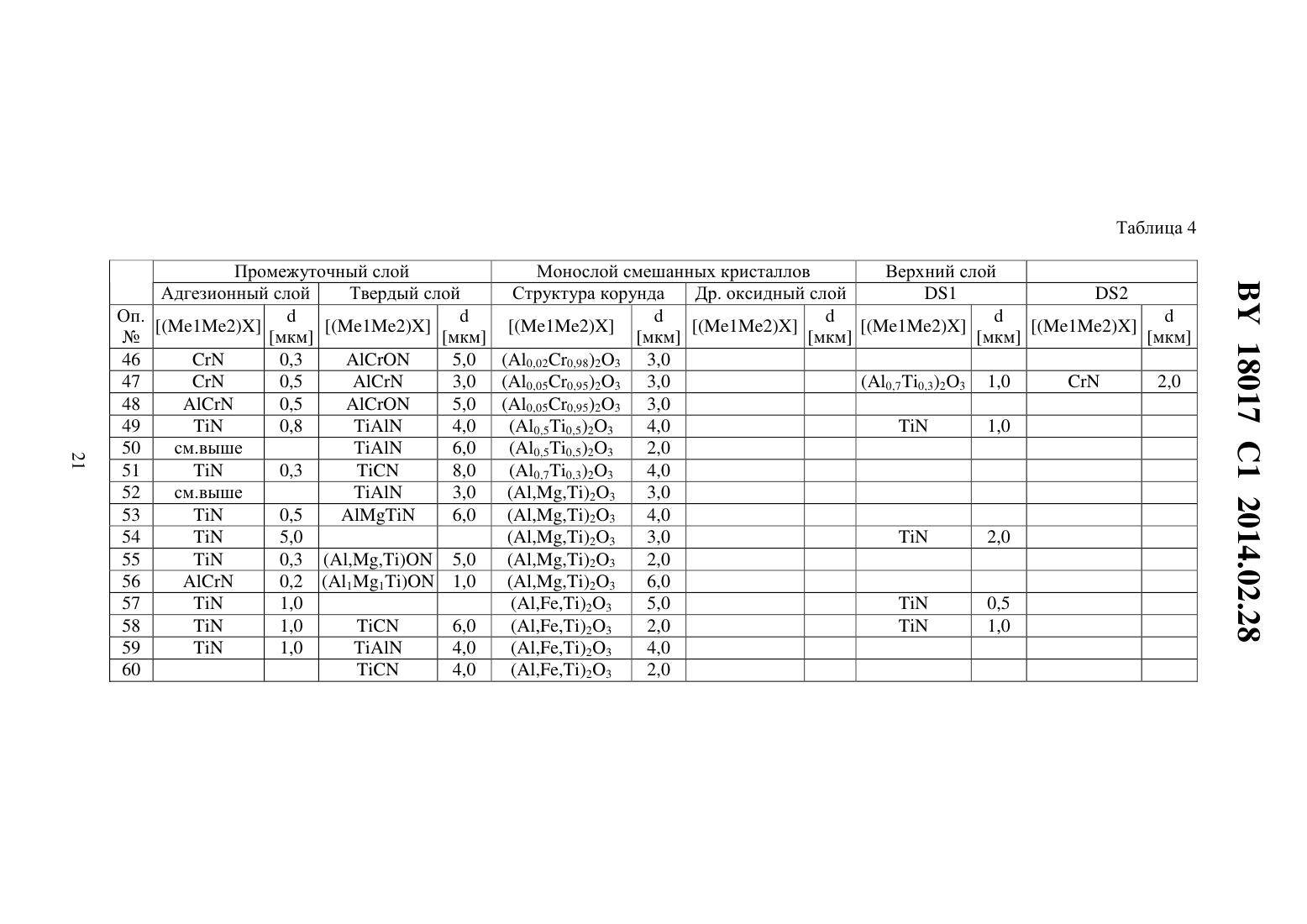

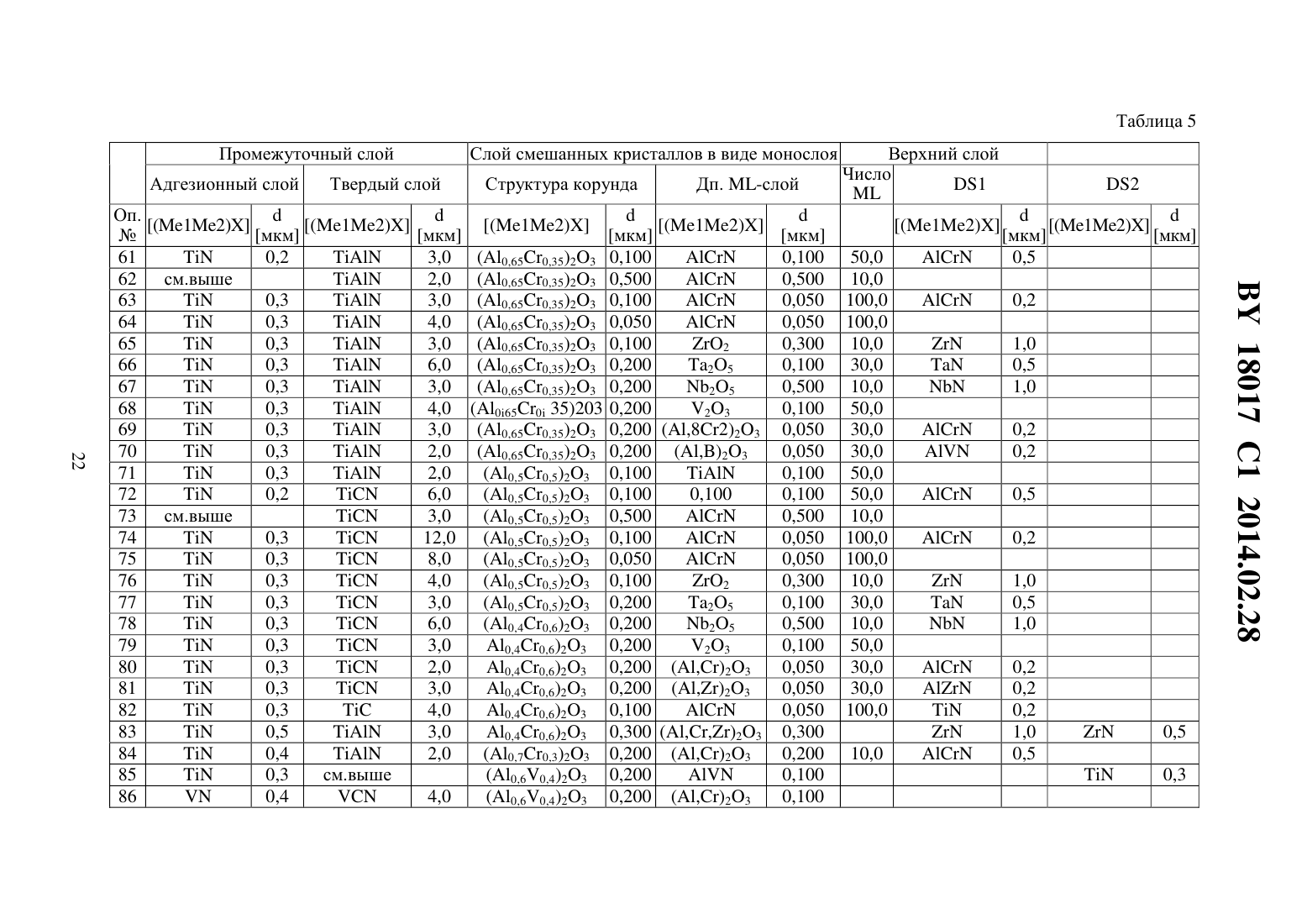

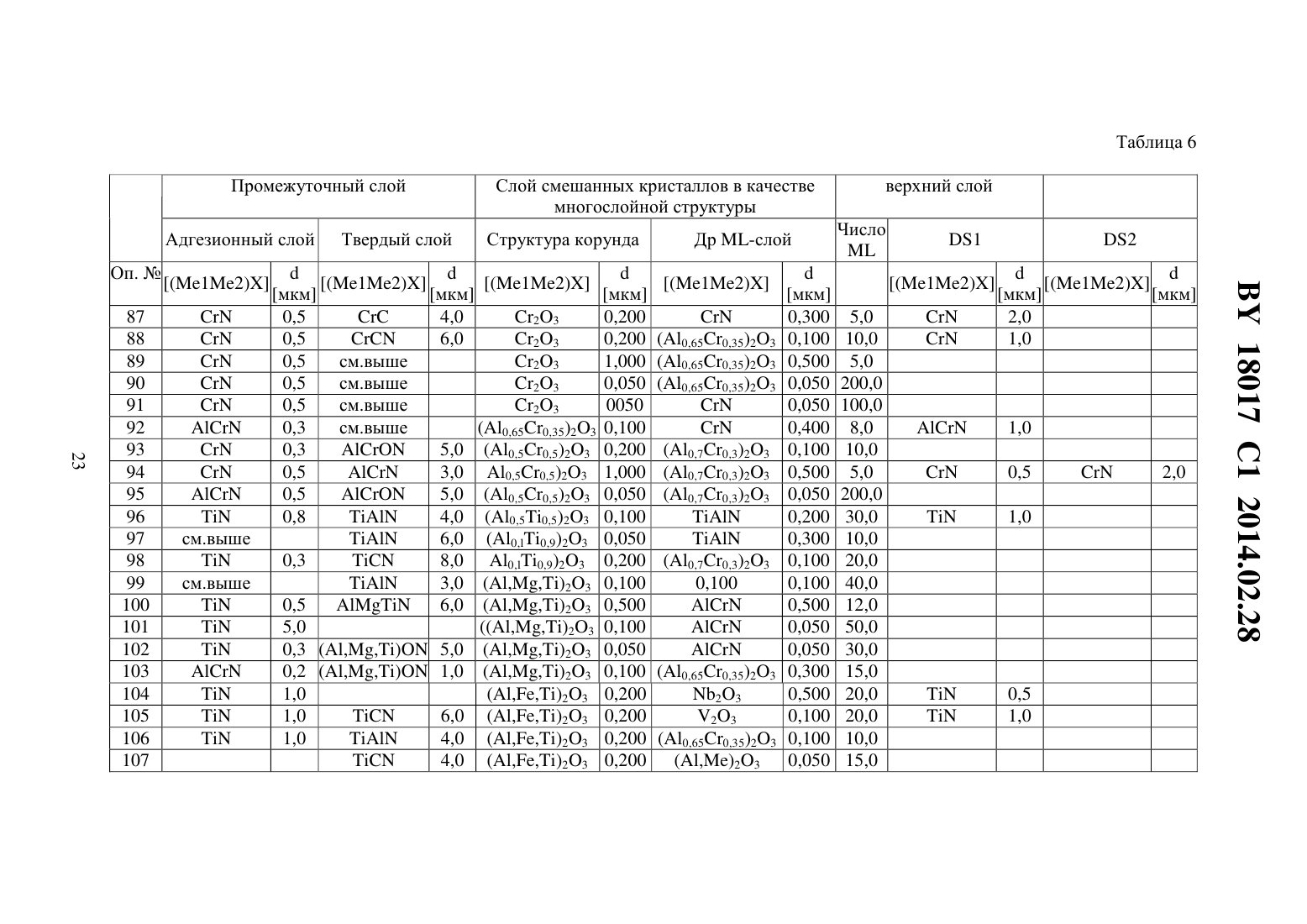

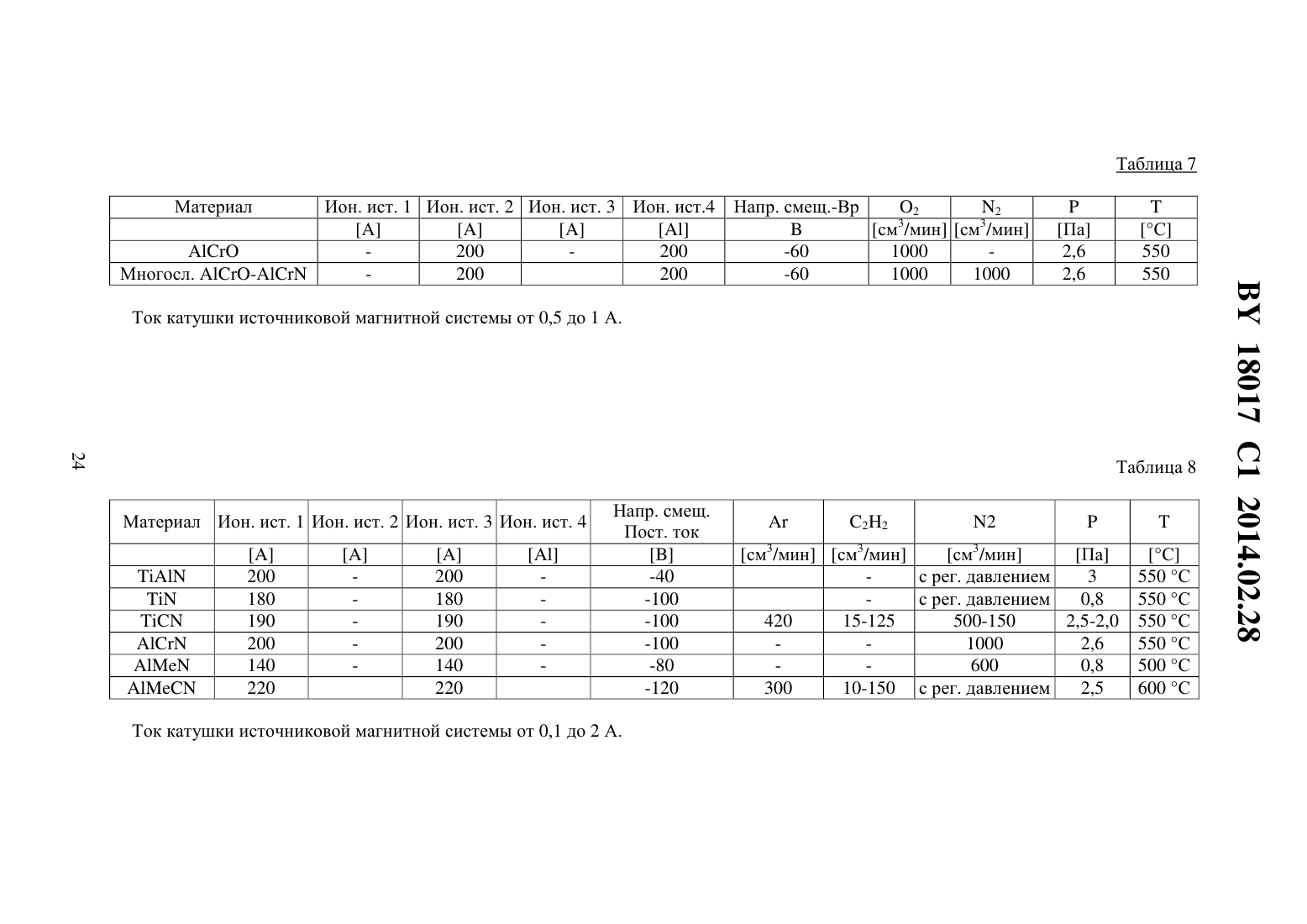

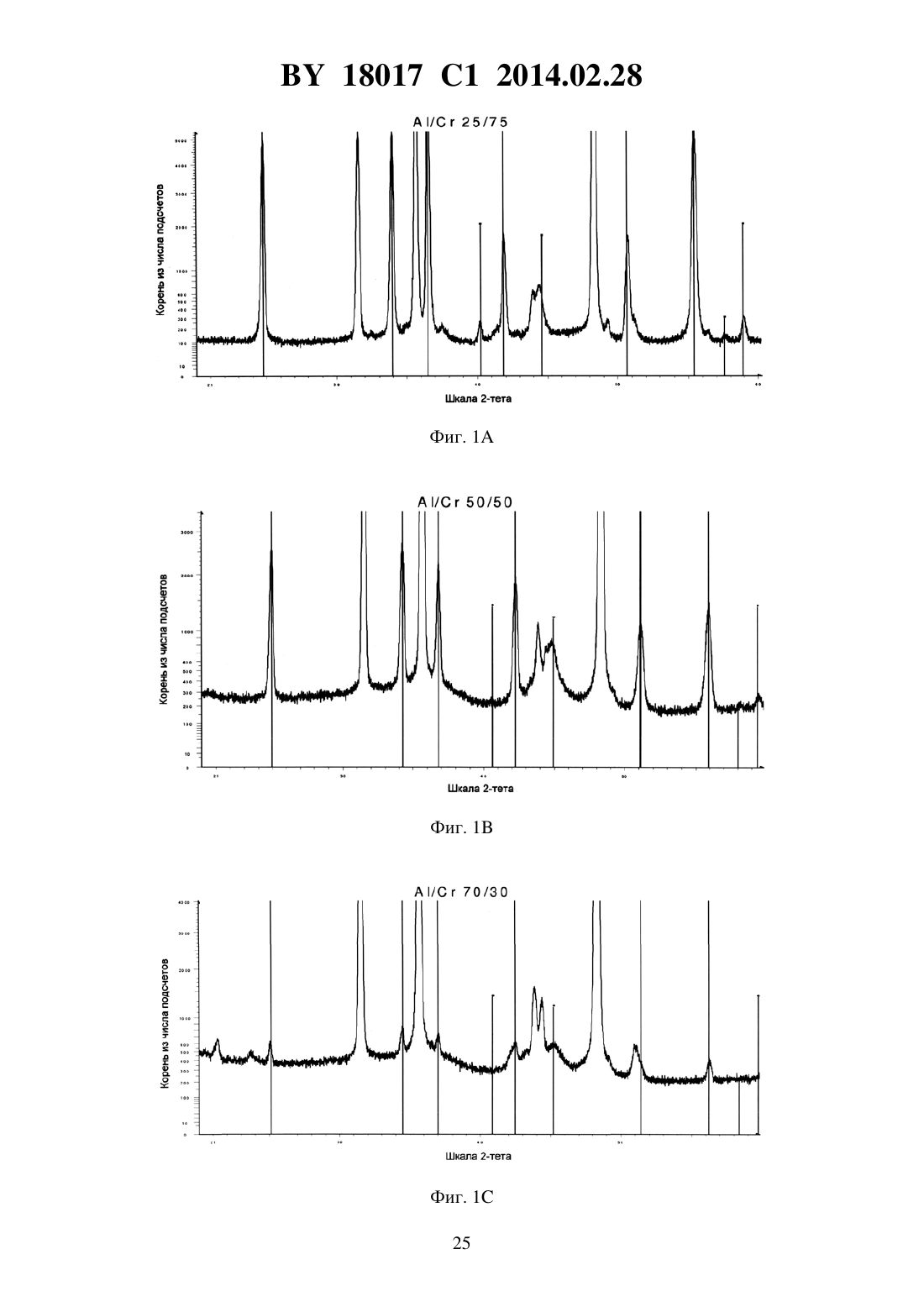

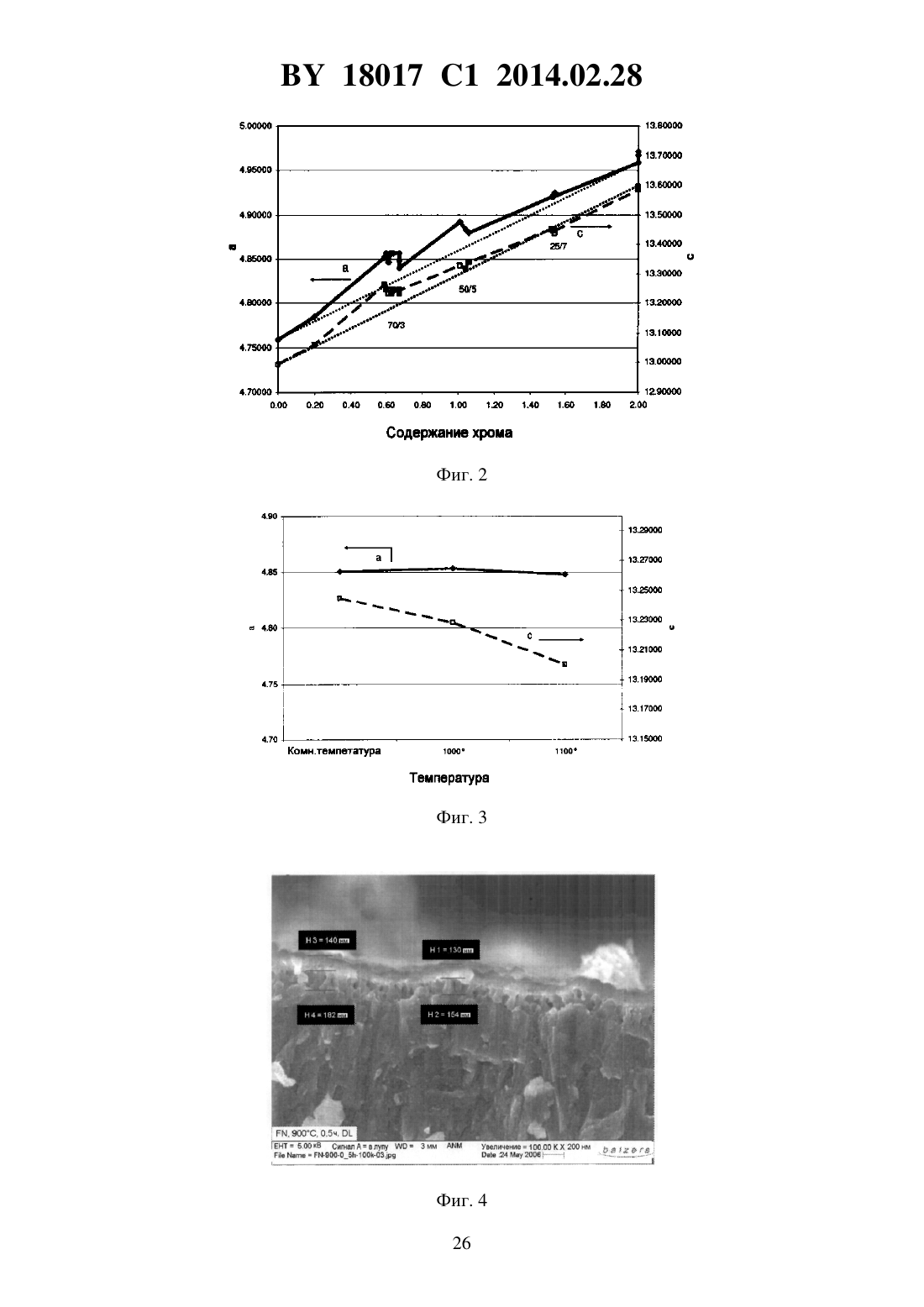

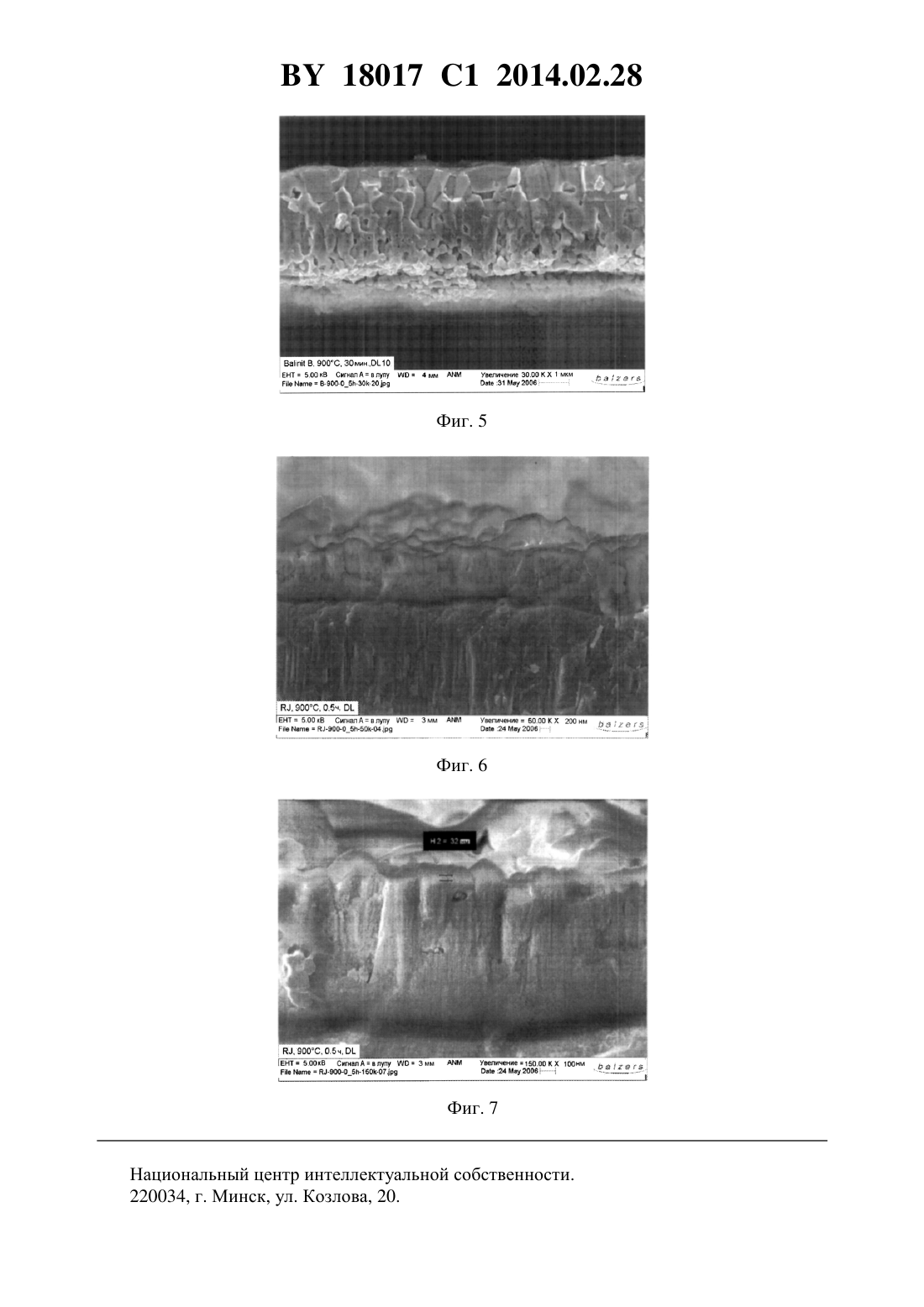

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СЛОИСТАЯ СИСТЕМА С ПО МЕНЬШЕЙ МЕРЕ ОДНИМ СЛОЕМ СМЕШАННЫХ КРИСТАЛЛОВ МНОГОКОМПОНЕНТНОГО ОКСИДА(71) Заявитель ЭРЛИКОН ТРЭЙДИНГ АГ, ТРЮББАХ(73) Патентообладатель ЭРЛИКОН ТРЭЙДИНГ АГ, ТРЮББАХ(57) 1. Наносимая способом электродугового испарения слоистая система для покрытия детали, которая содержит по меньшей мере один слой смешанных кристаллов многокомпонентного оксида следующего состава(11-2)23,причем каждый из 1 и 2 означает по меньшей мере один из элементов , , , , , ,или , и при этом элементы 1 и 2 отличаются друг от друга,имеющий структуру корунда, характеризующуюся в спектре слоя смешанных кристаллов,полученном методом рентгеновской дифракции, по меньшей мере тремя, предпочтительно четырьмя, в частности пятью линиями, приписываемыми структуре корунда. 2. Слоистая система по п. 1, отличающаяся тем, что слой смешанных кристаллов имеет настолько термически стабильную структуру корунда, что параметр решетки а и/или с слоя смешанных кристаллов после 30 мин выдерживания на воздухе при по меньшей мере 1000 С или при по меньшей мере 1100 С смещается максимум на 2 , предпочтительно максимум на 1 . 3. Слоистая система по п. 1 или 2, отличающаяся тем, что слой смешанных кристаллов имеет стехиометрическое или подстехиометрическое содержание кислорода. 4. Слоистая система по п. 3, отличающаяся тем, что содержание кислорода составляет на 0-15 , предпочтительно на 0-10 меньше стехиометрического. 5. Слоистая система по любому из пп. 1-2, 4, отличающаяся тем, что слой смешанных кристаллов является мелкокристаллическим со средним размером кристаллита менее 0,2 мкм, предпочтительно менее 0,1 мкм. 6. Слоистая система по любому из пп. 1-2, 4, отличающаяся тем, что 1 означает, 2 означает по меньшей мере один из элементов , , , , , , ,или ,и 0,20,98, предпочтительно 0,30,95. 7. Слоистая система по любому из пп. 1-2, 4, отличающаяся тем, что слой смешанных кристаллов имеет содержание инертного газа и галогена, каждое ниже 2 ат. . 18017 1 2014.02.28 8. Слоистая система по п. 7, отличающаяся тем, что содержание инертного газа в слое смешанных кристаллов составляет максимум 0,1 ат. , предпочтительно максимум 0,05 ат. , и/или содержание галогенов составляет максимум 0,5 ат. , предпочтительно максимум 0,1 ат. , или слой смешанных кристаллов предпочтительно по существу не содержит инертного газ и/или галогена. 9. Слоистая система по п. 1, отличающаяся тем, что слой смешанных кристаллов имеет настолько малое напряжение в слое, что отклонение параметра решетки многокомпонентных оксидов от значения, определенного по закону Вегарда, меньше или равно 1 , предпочтительно меньше или равно 0,8 . 10. Слоистая система по любому из пп. 1-2, 4, 9, отличающаяся тем, что слой смешанных кристаллов имеет напряжение сжатия или растяжения, измеренное на слое смешанных кристаллов толщиной 2 мкм, составляющее менее 0,8 ГПа, предпочтительно менее 0,5 ГПа. 11. Слоистая система по любому из пп. 1-2, 4, 9, отличающаяся тем, что слой смешанных кристаллов является многослойной структурой из по меньшей мере двух разных поочередно осажденных многокомпонентных оксидов. 12. Слоистая система по любому из пп. 1-2, 4, 9, отличающаяся тем, что слой смешанных кристаллов имеет многослойную структуру из по меньшей мере одного многокомпонентного оксида, а также дополнительного оксида в чередующемся порядке. 13. Слоистая система по любому из пп. 1-2, 4, 9, отличающаяся тем, что многокомпонентный оксид является двойным оксидом, в частности 23 или 23. 14. Слоистая система по п. 12, отличающаяся тем, что дополнительный оксид представляет собой, в частности, 2, 25, 2, 2, -23 или оксиды со структурой корунда, как 23, 23, 23, 3, 2 или -23. 15. Слоистая система по любому из пп. 1-2, 4, 9, отличающаяся тем, что дополнительно к слою смешанных кристаллов между деталью и слоем смешанных кристаллов и/или верхним слоем на слое смешанных кристаллов содержит по меньшей мере один промежуточный слой, в частности адгезионный слой и/или твердый слой, который предпочтительно содержит один из металлов подгрупп ,ипериодической системы и/или , , , , , , , или их смесь. 16. Слоистая система по п. 15, отличающаяся тем, что твердым слоем и/или верхним слоем являются соединения с , , ,или их смесями, причем предпочтительны соединения сили . 17. Слоистая система по п. 15, отличающаяся тем, что твердый слой содержит , ,или , а верхний слой содержит , , 23 или 23, в частности -23 или -23. 18. Слоистая система по п. 15, отличающаяся тем, что промежуточный слой и/или твердый слой имеют многослойную структуру. 19. Слоистая система по п. 15, отличающаяся тем, что промежуточный слой и слой смешанных кристаллов, соответственно верхний слой и слой смешанных кристаллов расположены как чередующаяся многослойная структура. 20. Слоистая система по любому из пп. 1-2, 4, 9, отличающаяся тем, что имеет общую толщину более 10 мкм, предпочтительно более 20 мкм. 21. Слоистая система по любому из пп. 1-2, 4, 9, отличающаяся тем, что слой смешанных кристаллов имеет толщину более 5 мкм, предпочтительно более 8 мкм. 22. Способ нанесения покрытия электродуговым испарением на деталь для получения слоя смешанных кристаллов многокомпонентного оксида, в котором электродуговой разряд между по меньшей мере одним анодом и выполненным как мишень катодом источника дуги осуществляют в кислородсодержащем технологическом газе, причем у поверхности мишени не создают никакого магнитного поля или создают лишь небольшое, по существу,перпендикулярное поверхности мишени внешнее магнитное поле, имеющее поперечный 2 18017 1 2014.02.28 компонент , а также, по существу, меньший радиальный или параллельный поверхности компонентдля поддержки процесса испарения, причем мишень является сплавной мишенью, которая, по существу, соответствует составу слоя смешанных кристаллов, который осаждается со структурой корунда. 23. Способ по п. 22, отличающийся тем, что состав слоя смешанных кристаллов после нормирования на полное содержание металлов в отношении соответствующих долей металла отличается от содержания в составе мишени не более чем на 10 ат. , предпочтительно не более чем на 5 ат. , в частности не более чем на 3 ат. . 24. Способ по п. 22 или 23, отличающийся тем, что поперечный к поверхности мишени компонентустанавливают на уровне от 3 до 50, но предпочтительно от 5 до 25 гаусс. 25. Способ по п. 22 или 23, отличающийся тем, что для создания небольшого магнитного поля к магнитной системе, состоящей из по меньшей мере одной аксиально поляризованной катушки, которая имеет геометрию, сходную с периметром мишени, подводят ток возбуждения. 26. Способ по п. 22 или 23, отличающийся тем, что искровой разряд или по меньшей мере один источник дуги снабжают одновременно как постоянным током, так и пульсирующим или переменным током. 27. Способ по п. 22 или 23, отличающийся тем, что по меньшей мере один источник дуги не охлаждают и не обогревают. 28. Способ по п. 22 или 23, отличающийся тем, что источники работают с технологическим газом, который по меньшей мере на 80 , предпочтительно на 90 , в частности предпочтительно на 100 состоит из кислорода. 29. Способ по п. 22 или 23, отличающийся тем, что температуру нанесения покрытия устанавливают ниже 650 С, предпочтительно 550 С. 30. Способ нанесения покрытия электродуговым испарением на деталь для получения слоя смешанных кристаллов многокомпонентного оксида, в котором в кислородсодержащем технологическом газе осаждают слой на деталь с выполненным как мишень первым электродом дугового источника, а также со вторым электродом, причем источник одновременно снабжают как постоянным током или постоянным напряжением, так и пульсирующим или переменным током, соответственно пульсирующим или переменным напряжением, причем мишень является сплавной мишенью, которая, по существу, соответствует составу слоя смешанных кристаллов, который осаждается со структурой корунда. 31. Способ по п. 30, отличающийся тем, что состав смешанного кристаллического слоя после нормирования на полное содержание металлов в отношении соответствующей доли металла отличается от содержания в составе мишени не более чем на 10 ат. , предпочтительно не более чем 5 ат. , в частности не более чем на 3 ат. . 32. Способ по п. 30 или 31, отличающийся тем, что источник является источником дуги и второй электрод отделен от источника дуги или расположен как анод источника дуги. 33. Способ по п. 30 или 31, отличающийся тем, что оба электрода работают будучи соединенными с отдельными источниками питания импульсным током. 34. Способ по п. 30 или 31, отличающийся тем, что второй электрод работает как катод другого источника дугового испарителя и он также работает соединенным с питанием постоянного тока. 35. Способ по п. 30 или 31, отличающийся тем, что второй электрод выполнен как тигель для испарения и работает как анод низковольтного дугового испарителя. 36. Способ по п. 30 или 31, отличающийся тем, что питание постоянным током и питание импульсным током разделяют разъединяющим фильтром, причем он предпочтительно содержит по меньшей мере один запирающий диод. 37. Способ по п. 30 или 31, отличающийся тем, что питание осуществляют основным током так, что плазменный разряд на источнике поддерживают по существу бесперебойным, в частности, на источниках дугового испарителя. 3 18017 1 2014.02.28 38. Способ по п. 30 или 31, отличающийся тем, что для возникновения разряда высокой мощности питание пульсирующим током или пульсирующим напряжением осуществляют с фронтами импульса, которые имеют крутизну не более 2,0 В/нс, предпочтительно в диапазоне по меньшей мере от 0,02 до 2,0 В/нс, предпочтительно в диапазоне по меньшей мере от 0,1 до 1,0 В/нс. 39. Способ по п. 30 или 31, отличающийся тем, что питание импульсным током осуществляют с частотой в диапазоне от 1 до 200 кГц. 40. Способ по п. 30 или 31, отличающийся тем, что питание импульсным током осуществляют с различными параметрами ширины импульса. 41. Способ по п. 30 или 31, отличающийся тем, что пульсирующее магнитное поле прикладывают к по меньшей мере одному источнику дуги. 42. Способ по п. 30 или 31, отличающийся тем, что изменение магнитного поля проводят пульсирующим током или частью пульсирующего тока источника дуги. 43. Способ по п. 30 или 31, отличающийся тем, что по меньшей мере один источник дуги не охлаждают и не обогревают. 44. Способ по п. 30 или 31, отличающийся тем, что источники работают с технологическим газом, который по меньшей мере на 80 , предпочтительно на 90 , в частности предпочтительно на 100 состоит из кислорода. 45. Способ по п. 30 или 31, отличающийся тем, что температуру нанесения покрытия устанавливают ниже 650 С, предпочтительно 550 С. 46. Деталь для применения при высоких температурах и/или высоких химических нагрузках, покрытая слоистой системой по любому из пп. 1-21. 47. Деталь по п. 46, отличающаяся тем, что ее основным материалом по меньшей мере в областях, подвергающихся износу, является нетеплостойкая сталь, быстрорежущая сталь,порошковая сталь или твердый сплав, металлокерамика, -, - или -спеченный материал или поликристаллический алмаз. 48. Деталь по п. 47, отличающаяся тем, что она является компонентом двигателя внутреннего сгорания, в частности форсункой, поршневым кольцом, поршневым толкателем, лопаткой турбины. 49. Инструмент для применения при высоких температурах и/или высоких химических нагрузках, покрытый слоистой системой по любому из пп. 1-21. 50. Инструмент по п. 49, отличающийся тем, что основным материалом инструмента по меньшей мере в областях, подвергающихся износу, является инструментальная сталь,быстрорежущая сталь, порошковая сталь или твердый сплав, металлокерамика или спеченный материал. 51. Инструмент по п. 50, отличающийся тем, что он является режущим инструментом, в частности неперетачиваемой пластиной из быстрорежущей стали, твердого сплава,металлокерамики, , ,или порошковой стали или покрытой алмазом неперетачиваемой пластиной. 52. Инструмент по п. 50, отличающийся тем, что он представляет собой штамповочный инструмент, в частности кузнечный инструмент. 53. Инструмент по п. 50, отличающийся тем, что он представляет собой форму для литья под давлением. Изобретение относится к наносимой способом электродугового испарения (физическое осаждение из паровой фазы) слоистой системе для покрытия деталей, согласно ограничительной части пункта 1 формулы, а также к способу получения соответствующей слоистой системы, согласно ограничительной части пунктов 21 и 26. Кроме того, изобретение относится к деталям, согласно ограничительной части пункта 42, которые покрыты слоистой системой по изобретению. 4 18017 1 2014.02.28 В документе 0513662, соответственно 5310607 , описывается высокопрочное покрытие из (,)23, инструмент с покрытием и способ получения слоя, в котором из тигля, включенного как анод дугового разряда низкого напряжения ,вместе испаряются порошкиии покрывают инструменты в атмосфере /2 при примерно 500 С. Слой имеет внутреннее сжимающее напряжение и состоит в основном из смешанных кристаллов с содержаниемвыше 5 , причем термодинамическая стабильность улучшена высоким содержанием алюминия, а устойчивость к абразивному износу - повышенным содержание хрома. Хотя слой на основании так называемой 202-линии обозначен как модификация оксида -алюминия (корунд), который имеет смещение, соответствующее содержанию хрома, но при этих оценках отсутствуют все другие линии корунда. Несмотря на описанные преимущества эти слои нельзя утвердить как промышленный стандарт, так как получение описанным -способом из-за изолирующих свойств слоя при продолжительной работе приводит к технологическим проблемам. Обход этих технологических проблем путем осаждения одного по меньшей мере достаточно проводящего слоя тройного нитрида и затем окислительного слоя описан в трех следующих документах. Однако целью всех этих трех документов было предложить оксидный слой или внедрения в структуру корунда как подложку для выращивания слоя оксида -алюминия. Причем последний слой получают с помощью несбалансированного магнетронного напыления (, ) в атмосфере /2 при требующем много затрат контроле за ходом процесса с помощью плазменноэмиссионного монитора , чтобы удержать алюминиевую распылительную мишень в области перехода между отравленной, то есть оксидной, и металлической поверхностью. В документах 6767627 и - 2002-53946 описаны слоистая система и способ получения слоистой системы, содержащей оксид -алюминия. При этом, например,сначала наносят твердый слой изи твердый слой из , затем окисляют по меньшей мере поверхность твердого слоя , вследствие чего как промежуточный слой возникает корундоподобная структура решетки с постоянной решеткой от 0,4779 до 0,5 нм. После этого осаждают слой оксида -алюминия (0,47587 нм). При этом авторы уверяют, что могут также получить слои со структурой корунда при температурах 300500 С посредством процессас последующей стадией окисления и следующей за ней стадией напыления оксида алюминия методом . Альтернативно описываются также слои оксида алюминия, которые осаждали на промежуточные слои 23, (,)23 или(,)23, полученные также способомв атмосфере /2. Кроме того, авторы упоминают, ссылаясь на 5-208326, малопригодность слоев (,)23 для обработки сталей из-за реакции хрома на поверхности слоя с железом обрабатываемого материала. В противоположность этому авторы этих же заявок в более раннем документе 2005 005 8850 обнаружили, что на самом деле эти методы требуют температур от 650 до 800 С, так как при более низкой температуре окисление не идет. Однако фактически были описаны только примеры при температуре 700 и 750 С, и испрашивался патент на способ, при котором по меньшей мере стадия окисления или осаждения пленки оксида алюминия проводится при температуре 700 С и выше. При этом обе стадии процесса проводятся предпочтительно при одинаковой температуре. Кроме того, авторы изобретения раскрывают дополнительное нанесение диффузионного барьера, предпочтительно содержащего , как, например, , ,и т.д., чтобы предотвратить возникающую при этих высоких температурах процесса вредную диффузию кислорода через оксидный слой в подложку. В документе 2004 097 062 также осознается необходимость улучшения изобретения, описанного в 2002-53946. При этом исходной точкой является опыт, при котором, аналогично 2002-53946, , окисляют при 750 С и затем при этой же температуре осаждают оксид алюминия в контролируемом с помощьюпроцессе распыления в атмосфере /2. Это приводит к хотя и кристаллическим, но становящимся с 5 18017 1 2014.02.28 повышением толщины слоя все более крупнозернистым и тем самым более шероховатым слоям. В 2004 097 062 это пытаются преодолеть способом, при котором рост кристаллов оксида алюминия прерывается через периодические промежутки тонкими оксидными слоями других, но также растущих со структурой корунда, металлоксидов, таких, как 23, 23, 23, 23, или прерывается путем по меньшей мере периодического внедрения таких оксидов. При этом области слоя, включающие другие металлоксиды, должны удерживаться на уровне ниже 10 , предпочтительно даже ниже 2 . Правда,большие времена покрытия для получения таких слоев (примерно 5 ч на 2 мкм) для промышленных процессов кажутся малоподходящими. В публикации 116-119 (1999) 699-704 описан рост оксида алюминия со структурой корунда и оксида хрома со структурой эсколаита в диапазоне температур от 300 до 500 С. Эсколаитная структура оксида хрома похожа на структуру корунда у оксида алюминия, однако имеет несколько измененные параметры решетки. Целью исследований, проведенных с МВЕ-системой в сверхвысоком вакууме,было использовать оксид хрома со структурой корунда как затравку кристаллизации для роста высокотемпературной фазы корунда у оксида алюминия. При этом кислород возбуждается плазмой, которая испаряет металлы из источников элементов, пространственно расположенных так, что потоки материалов одновременно ударяются о подложку. В исследованной области температур 300-500 С на стальные подложки можно осадить только аморфный оксид алюминия, в то время как оксид хрома, по существу, независимо от предварительной обработки стальных подложек растет как поликристаллический слой с эсколаитной структурой. Однако чистый оксид -алюминия на эсколаитных слоях получить не удалось,так как в этой области температур, начиная с концентрации алюминия выше 35 ат. , кристаллическая структура в пределах нескольких атомных слоев релаксирует в аморфный оксид алюминия. Результаты этих практических исследований были затем подтверждены модельными расчетами на полуэмпирической модели, которые предсказывают дестабилизацию оксида -алюминия вакантными местами кислорода в пользу к-модификации. В документе 0 7444731 описан процесс распыления, который для температур подложки ниже 700 С дает слой, состоящий из - и -фаз оксида алюминия, который является полностью кристаллическим, но имеет высокое сжимающее напряжение, по меньшей мере 1 ГПа. В качестве промежуточных слоев между инструментом и слоем оксида алюминия указываются соединения металлов с ,и . Резюмируя, можно сказать, что в уровне техники в области получения оксидов со структурой корунда способом электродугового испарения уже более 10 лет склоняются к тому, чтобы получать слои оксида -алюминия так, чтобы можно было предложить эквивалент слою, уже давно очень успешному в области(химическое осаждение из паровой фазы), без недостатков, обусловленных способом . Однако способы являются настолько сложными, подверженными ошибкам и хлопотными, что до настоящего времени производителями предлагается только аморфный слой оксида алюминия, но не кристаллический, и, в частности, не предлагаются слои оксида -алюминия в области покрытия инструментов. По схожим причинам до сегодняшнего дня не предлагалось никаких других чисто оксидных слоев, в частности толстых оксидных слоев, хотя предложение оксинитридов, оксикарбонитридов и т.п. показывает, что на рынке инструментов существует высокая потребность в термохимически стойких покрытиях. Под термически стабильными в контексте настоящего изобретения понимаются слои,которые на воздухе в области температур от комнатной температуры до по меньшей мере 900 С, предпочтительно 1000 С и, в частности, 1100 С не обнаруживают никаких изменений кристаллической структуры и тем самым никаких существенных изменений рентгенограмм и, таким образом, параметров решетки. Такие слои, если они имеют соответствующую твердость основы по меньшей мере 1500 , а предпочтительно по меньшей мере 1800 , особенно интересны для применения в области инструментов с высокой 6 18017 1 2014.02.28 термической нагрузкой, так как в процессах обработки можно не ожидать никаких процессов фазового превращения, и высокотемпературная твердость заметно лучше по сравнению с другими слоями. Под свободными от внутренних напряжений понимаются слои, которые в более подробно описываемых далее методах испытаний обнаруживают самые большие незначительные сжимающие или растягивающие напряжения. Благодаря этому можно, например,из сдвига расстояния между плоскостями кристаллической решетки или отклонений постоянной решетки слоев 23 путем линейной интерполяции между постоянными решетки (закон Вегарда) бинарных соединений -23 и -23 напрямую определить содержаниеили содержаниев слое. Это находится в противоречии со способами электродугового испарения, известными,например, из 0513662 или 0744473. Описанные там слои, которые из-за встраивания атомов инертного газа, из-за смещения постоянным током или по другим причинам вырастают напряженными, имеют высокие внутренние сжимающие напряжения в области более одного ГПа, что при большей толщине слоя часто приводит к отслаиванию. В отличие от этого, -слои обычно имеют растягивающие напряжения, которые возникают из-за разных коэффициентов теплового расширения слоя и материала основы при охлаждении от типичных для этой технологии высоких температур осаждения. Например, согласно 2004202877, для осаждения а-23 требуются температуры от 950 до 1050 С. Это вместе с дополнительным недостатком, состоящим в неизбежном присутствии нежелательных продуктов разложения (например, галогенов) с процесса осаждения,является основным недостатком процесса нанесения покрытий методом , так как эти напряжения ведут к образованию трещин, например гребневидных трещин, и поэтому такие слои плохо подходят, например, для процессов обработок с прерывистым резанием. Многокомпонентными оксидами здесь называются соединения по меньшей мере двух или более металлов с одним оксидом. Кроме того, под этим понимаются также оксиды одного или нескольких металлов, которые дополнительно содержат один или несколько полупроводниковых элементов, как, например,или . Одним примером таких оксидов являются известные как шпинели кубические двойные или многокомпонентные оксиды алюминия. Однако настоящее изобретение относится к оксидам, которые имеют изоморфную оксиду -алюминия структуру типа корунда с составом (11-х 2 х)23, причем каждый из 1 и 2 означает по меньшей мере один из элементов , , , , ,или , и при этом элементы 1 и 2 в каждом случае отличны друг от друга. Далее для лучшей возможности сопоставления кратко упоминаются отдельные методы и приборы, которые используются для определения некоторых характеристик слоев. Для измерения рентгеновских спектров и рассчитываемых из них постоянных решетки применялся рентгеновский дифрактометр 8 от - с зеркалом ц, многопластинчатым коллиматором и энергодисперсионным детектором. Простое измерение в области -2 проводилось по геометрии Брегга-Брентано с излучением , никакого косого падения. Диапазон углов 20-90, с вращающейся подложкой. Длительность измерений при времени пребывания 4 с на 0,01 длительность измерения составляла 7 ч 46 мин (для 70). Для измерений внутренних напряжений в слое, с одной стороны применялся метод изгибаемой полосы пона стерженьке из твердого металла (220 мм,0,5 мм,210 ГПа,0,29), и напряжение слоя рассчитывалось по следующей формуле 22,3 где- модуль Юнга подложки,- полная толщина подложки,- толщина слоя,- прогиб и- длина свободной балки. 7 18017 1 2014.02.28 Во-вторых, применялся метод изгибаемого диска, и напряжение слоя рассчитывалось по следующей формуле 2(1) 62 с 220 мм,0,5 мм,210 ГПа,0,29. Кроме того, указание на внутренние напряжения в слоистых системах дает также определенное посредством рентгеновской дифрактометрии отклонение точек, измеренных на многокомпонентном оксиде, от прямых, определенных согласно закону Вегарда. Задачей настоящего изобретения является исправить подробно описанные выше недостатки уровня техники и предоставить подходящую для высокотемпературных применений слоистую систему, которая содержит по меньшей мере один термостабильный оксидный слой, а также детали, в частности инструменты и конструктивные элементы,которые защищены слоистой системой. Следующей задачей является представить способ получения слоистой системы, чтобы он позволял простым и воспроизводимым образом покрывать детали и регулировать свойства слоистой системы для различных приложений. Эта задача решена наносимой способом электродугового испарения слоистой системой для покрытия деталей, которая содержит по меньшей мере один слой смешанных кристаллов многокомпонентного оксида следующего состава(11-х 2 х)23,причем каждый из 1 и 2 означает по меньшей мере один из элементов , , , , , ,илии при этом элементы 1 и 2 отличаются друг от друга,имеющий структуру корунда, характеризующийся в спектре слоя смешанных кристаллов,полученном рентгеновской дифрактометрией или методом дифракции электронов, характеризуется по меньшей мере тремя, предпочтительно четырьмя, в частности пятью линиями, приписываемыми структуре корунда. Особенно хорошо подходят для этого слоистые системы, у которых 1 означает алюминий, а 2 по меньшей мере один из элементов, , , , , , ,или , и 0,20,98, предпочтительно 0,30,95. Алюминий здесь имеет особое значение как элемент для повышения стойкости к окислению и высокотемпературной твердости. Правда, слишком высокое содержание алюминия, особенно при получении покрытий, создает проблемы, так как такие слои, в частности, при низких температурах нанесения покрытия образуют все более мелкие кристаллиты с соответствующей потерей интенсивности рефлексов на рентгенограмме. Чтобы сделать возможным максимально невозмущенный и свободный от внутренних напряжений рост слоя, содержание галогенов и инертных газов в слое смешанных кристаллов непременно должно составлять менее 2 . Этого можно достичь тем, что источники работают с технологическим газом, который по меньшей мере на 80 , предпочтительно на 90 , в частности даже на 100 , состоит из кислорода. Таким образом, содержание инертного газа в слое смешанных кристаллов можно ограничить максимум 0,1 ат. , предпочтительно максимум 0,05 ат. , и/или содержание галогенов можно ограничить максимум 0,5 ат. ,предпочтительно максимум 0,1 ат. , или, что является наилучшей ситуацией, слой смешанных кристаллов предпочтительно получают по существу без инертных газов и галогенов. Что касается структуры слоя смешанных кристаллов, возможно несколько вариантов. Например, покрытие может быть выполнено однослойным или многослойным, из по меньшей мере двух разных осаждаемых по очереди многокомпонентных оксидов. Альтернативно многокомпонентный оксид можно осаждать в чередующейся последовательности с другим оксидом. При этом особенно устойчивыми к высоким температурам проявили себя многокомпонентные оксиды, которые получены дуговым испарением или распылением хромалюминиевых и алюминий-ванадиевых сплавов. В качестве следующих оксидов покрытия по очереди с многослойными оксидами, хорошие высокотемпературные свойства имеют 2, 25, 2, 2, -23, но особенно оксиды со структурой корунда, как 23, 23, 23, 3123, 2 и, естественно, особенно -23. 18017 1 2014.02.28 При получении слоистой системы оказалось выгодным удерживать низкими напряжения слоя смешанных кристаллов, чтобы сделать возможным осаждение толстых слоев,какие особенно требуются, например, для быстрой токарной обработки металлических материалов. Если слоистой системе должны быть еще приданы дополнительные свойства,например, определенные характеристики внутренних напряжений для обработки закаленных сталей, в частности способность работать на скольжение для лучшего снятия напряжений или для применения на элементах скольжения, можно придать улучшенное сцепление с различными подложками или подобное, этого можно достичь, например,подходящим выбором промежуточных слоев, располагаемых между подложкой и слоем смешанных кристаллов и состоящих, например, из по меньшей мере одного адгезионного и/или твердого слоя, или нанесением одного или нескольких верхних слоев на слой смешанных кристаллов. При этом твердый слой или верхний слой предпочтительно содержит по меньшей мере один из металлов ,иподгруппы периодической системы, или , , , , , , или соединения указанных элементов с , , , , или их смеси, причем предпочтительны соединения сили . При этом в качестве особенно подходящих для твердого слоя показали себя соединения , , , ,или , а для верхнего слоя особенно подходят , , 23 или 23, в частности, соединения -23 или -23. Подобно слою смешанных кристаллов промежуточный слой и/или твердый слой также могут иметь многослойную структуру. Кроме того, слоистая система может также быть образована как многослойная структура с чередованием промежуточного слоя и слоя смешанных кристаллов или чередованием верхнего слоя и слоя смешанных кристаллов. Для получения смешанных кристаллов со структурой корунда подходят дуговые процессы без магнитного поля или с особым образом рассчитанным маленьким поперечным магнитным полем, и дуговые процессы с наложением импульсов, а также вообще такие процессы, например дуговые процессы или процессы распыления, при которых к источникам материала, таким как дуговой испаритель или источники распыления, прикладываются импульсы многоамперного тока, или основная работа идет при постоянном токе. Тем самым возможна работа в отравленном состоянии или образование сплава на мишени, если выдерживаются определенные, подробнее поясняемые ниже граничные условия. Что касается дуговых способов получения слоистой системы по изобретению, в частности для получения оксидного слоя смешанных кристаллов, рекомендуется дополнительно обратиться к следующим заявкам тех же авторов, отражающих ближайший уровень техники в отношении способов 2006099758,2006/099760, а также 01166/06. Все способы осуществлялись в -системе нанесения покрытий фирмы . Для получения смешанных кристаллов со структурой корунда для всех способов существенно, чтобы мишень была сплавной мишенью, так как иначе при температурах осаждения ниже 650 С, как подробнее описывается ниже, не удастся осадить оксидный слой смешанных кристаллов со структурой корунда. Для как можно более простого и воспроизводимого способа выгодно выбирать технологические параметры так, чтобы состав металлов слоя смешанных кристаллов после нормирования на полное содержание металлов в отношении соответствующих долей металла отличался от содержания металлов в мишени не более чем на 10, предпочтительно не более, чем на 5, в частности, не более, чем на 3 . Это удается достичь, например, удержанием указанных в экспериментальных примерах параметров, выбором более низкого электрического смещения подложки, например, ниже 100 В, чтобы предотвратить распад смешанных кристаллов, в том числе из-за краевого эффекта. Это может быть сделано специалистом путем подбора и варьирования, в зависимости от легирующей системы, если, например, требуется получить очень высокое сжимающее напряжение. В принципе для получения многокомпонентных оксидов подходят дуговые процессы,при которых к поверхности мишени не прикладывается никакого магнитного поля или 18017 1 2014.02.28 прикладывается лишь незначительное внешнее магнитное поле, по существу перпендикулярное поверхности мишени. Если прикладывается магнитное поле с поперечным компонентом , выгодно устанавливать радиальный или параллельный поверхности компоненттак, чтобы он по меньшей мере на большей части поверхности мишени был нижепо меньшей мере более чем на 70 , предпочтительно на 90 . При этом поперечный компонентустанавливается на значение от 3 до 50 гаусс, а предпочтительно от 5 до 25 гаусс. Такие магнитные поля можно создавать, например, с магнитной системой, состоящей по меньшей мере из одной катушки, поляризованной по оси, которая имеет геометрию, сходную с геометрией объема мишени. При этом уровень катушки может находиться на высоте поверхности мишени или предпочтительно сзади параллельно ей. Подробнее описываемые далее способы с импульсными источниками могут особенно выгодно осуществляться как дуговые процессы с источниками, имеющими такое слабое магнитное поле, но альтернативно и без магнитного поля. В следующем способе с импульсным режимом работы источника для получения, в частности, термостойких слоев смешанных кристаллов из многокомпонентных оксидов с кристаллической решеткой типа корунда, по меньшей мере один источник дуги снабжается одновременно как постоянным током, так и пульсирующим или переменным током. При этом покрытие на деталь осаждают, используя первый электрод, выполненный как сплавная мишень, источник дуги или источник распыления, а также второй электрод, причем источник одновременно снабжается как постоянным током, соответственно постоянным напряжением, так и пульсирующим или переменным током, соответственно пульсирующим или переменным напряжением. При этом состав сплавной мишени по существу соответствует составу слоя смешанных кристаллов. Предпочтительная частота импульсов при этом лежит в диапазоне от 1 кГц до 200 кГц, причем питание импульсным током может производиться также при различных параметрах ширины импульса или с перерывами импульсов. При этом второй электрод может быть отделен от источника дуги или устанавливаться как анод источника дуги, причем первый и второй электроды работают будучи соединены с отдельным (единичным) питанием импульсным током. Если второй электрод не работает как анод источника дуги, то источник дуги через источник питания импульсного тока может быть соединен или работать с одним из следующих источников материала дополнительный источник дугового испарения, который также соединен с электропитанием постоянным током катод источника распыления, в частности, магнетронного источника, который также соединен с электропитанием, в частности с источником постоянного тока тигель для испарения, который одновременно работает как анод низковольтного дугового испарителя. При этом питание постоянным током осуществляется посредством основного тока так, чтобы плазменный разряд по меньшей мере на источниках дугового испарения, а предпочтительно на всех источниках удерживался по существу бесперебойно. При этом предпочтительно питание постоянным током и питание пульсирующим током расцепляются с помощью электрического развязывающего фильтра, который предпочтительно содержит по меньшей мере один запирающий диод. При этом покрытие может осуществляться при температурах ниже 650 С, предпочтительно ниже 550 С. Слои многокомпонентных оксидов растут в этом случае несмотря на сравнительно низкую температуру нанесения покрытия и с большей вероятностью, чем лежащий ниже адгезионный или промежуточный слой, например слой кубического нитрида металла или карбонитрида, с образованием корундоподобной структуры, что удивительно, так как в предшествующих опытах, в которых слои получали одновременным напылением на деталь с мишеней, содержащих элементарный алюминий и хром, в атмосфере кислорода,можно было получить только аморфный слой, например слой (1-)23. Это имеет место также и в случае, когда области покрытия источников делались перекрывающимися. 18017 1 2014.02.28 Только применением сплавных мишеней можно осадить многокомпонентные оксиды с кристаллической структурой, в частности со структурой корунда уже при сравнительно низких рабочих температурах. Кроме того, при этом следует обратить внимание, что около мишени имеется достаточно кислорода, так как в технологическом газе устанавливается высокое содержание кислорода, по меньшей мере 80 , предпочтительно 90 , или,как в следующем примере 1, в качестве технологического газа применяется исключительно кислород. При этом поверхность мишени в дуговом процессе сразу же покрывается тонким непроводящим слоем. По мнению авторов изобретения причиной уменьшения роста кристаллического слоя, который в иных условиях был бы возможен лишь при существенно более высоких температурах, в частности рост со структурой корунда, объясняется образованием многокомпонентных оксидов на поверхности мишени, которые в процессе испаряются, сначала образуют зародыши кристаллизации на детали и затем участвуют в образовании слоя. Такой механизм роста можно предположить по нескольким причинам. С одной стороны, температуры, создаваемые искрами на поверхности мишени, находятся в диапазоне температуры плавления сплава, из-за чего при достаточно высокой концентрации кислорода имеются хорошие предпосылки для образования стабильных при высокой температуре корундоподобных структур многокомпонентный оксида. С другой стороны,как упоминалось выше, при одновременном испарении мишеней из элементарного алюминия и хрома нельзя было получить никаких смешанных кристаллов. Это же справедливо также для оксидных слоев, получаемых технологией распыления. Так, в проведенных авторами настоящей заявки опытах, аналогичных опытам 6767627, распылением получали слои оксида алюминия и оксида алюминий-хрома в области температур от 400 до 650 С. Однако не удалось экспериментально обнаружить кристаллических слоев оксида алюминия или оксида алюминий-хрома со структурой типа корунда. Это не удалось и при применении сплавных мишеней, что могло бы указывать, с одной стороны, на тепловое возбуждение на поверхности подложки, отсутствующее в обычных процессах распыления, а с другой стороны - на то, что от поверхности мишени распыляются не соединения, а только атомы. Если даже практическое доказательство такого механизма образования, например спектральным анализом, здесь привести нельзя, и, возможно, имеют значение и другие механизмы, все же нужно констатировать, что благодаря настоящему изобретению впервые удается получить многокомпонентные оксиды в однозначно подтвержденной корундоподобной структурой решетки при температуре нанесения покрытия от 450 до 600 С. Чтобы еще больше повысить тепловое возбуждение на поверхности мишени проводили также отдельные опыты с неохлажденными или обогреваемыми мишенями в атмосфере кислорода, и материал испарялся с быстро раскаляющейся докрасна поверхности мишени. Полученные таким путем слои обнаруживают решетку типа корунда. Одновременно в таких процессах можно путем повышения потенциала разряда повысить импеданс плазмы, что следует объяснить повышенной электронной эмиссией раскаленной поверхности в комбинации с повышенным давлением пара материала мишени, это можно еще больше усилить импульсами тока источника. Следующая возможность получения оксидных слоев по изобретению состоит в применении разряда высокой мощности с по меньшей мере одним источником. Этого можно достичь, например, работой с источником пульсирующего тока или пульсирующего напряжения при крутизне фронта импульса, находящейся в интервале по меньшей от 0,02 до 2,0 В/нс, предпочтительно от 0,1 до 1,0 В/нс. При этом сверх или дополнительно к напряжению и току одновременно существующего разряда постоянного тока прикладываются токи по меньшей мере 20 А, предпочтительно больше или равные 60 А, при напряжениях от 60 до 800 В, предпочтительно от 100 до 400 В. Эти остроконечные импульсы напряжения можно получить, например, одним или несколькими соединенными последовательно конденсаторами, что наряду с различными другими преимуществами позволяет также разгрузить источник основного тока. Однако предпочтительно между двумя одновременно 18017 1 2014.02.28 работающими на постоянном токе источниками дуги включается генератор импульсов. Приложением остроконечных импульсов в дуговом процессе неожиданно удалось на несколько реек повысить напряжение на источнике, в зависимости от высоты приложенного сигнала по напряжению, тогда как импульсы с низкой крутизной фронта, как и следовало ожидать, влияют только на повышение тока источника. Как показали первые эксперименты, с такими многоамперными разрядами, с источником распыления со сплавными мишенями можно также получить многокомпонентные оксиды с кристаллической структурой корунда, эсколаита или со сравнимыми гексагональными структурами, что предположительно объясняется повышенной плотностью энергии на поверхности мишени и сопровождающим это сильным повышением температуры, здесь также могло бы быть полезным применение неохлажденной или обогреваемой мишени,как описано выше. Разряд высокой мощности в таких процессах имеет как для высоковольтных дуг, так и для высокомощных распылителей близкие характеристики, которые соответствуют известному из таунсендовской диаграммы ток-напряжение аномальному тлеющему разряду. При этом приближение к этой области происходит с противоположных сторон, то есть с одной стороны от дугового разряда дугового процесса (низкое напряжение, высокий ток) и с другой стороны от тлеющего разряда процесса распыления(среднее напряжение, низкий ток). Если к области аномального тлеющего разряда хотят приблизиться со стороны тока большой силы, то есть со стороны дуги, то в принципе потребуются меры для повышения сопротивления плазмы или поверхности мишени. Этого можно достичь, как описано выше, наложением остроконечных импульсов, нагревом поверхности мишени или комбинацией этих мер. Другая возможность повышения импеданса плазмы создается применением импульсов магнитного поля источника. Это можно осуществить, например, путем пульсирующего тока источника, который пропускается весь или только как часть тока через вышеописанную магнитную систему, состоящую из поляризованной по оси катушки. В соответствии с возникающими высокими пиками тока здесь можно использовать катушки,при необходимости охлаждаемые, с низким числом витком (1-5). Из изложенного выше и из описываемых ниже опытов следует, что слоистые системы по изобретению в целом очень подходят для применения в инструментах. Поэтому слоистые системы с выгодой можно наносить на такие инструменты как фрезы, сверла, зуборезные инструменты, неперетачиваемые пластины, ножи для резки, протяжки, из разных материалов, как, например нетеплостойкие и жароупорные стали, быстрорежущие стали, а также из спеченных материалов, как порошковые стали, твердые сплавы, металлокерамика, кубический нитрид бора , карбид кремнияили нитрид кремния . Однако особенно хорошая пригодность установлена для применения на инструментах,использующихся при высоких температурах обработки или скоростях резания, как, например, токарные работы, высокоскоростное фрезерование и т.п., которые помимо абразивного истирания ставят также высокие требования к термохимической стабильности твердого слоя. В настоящее время для таких инструментов применяются главным образом покрытые способомнеперетачиваемые пластины. При этом часто применяется толщина слоя в диапазоне от 10 до 40 мкм. Поэтому благодаря вышеописанным свойствам предпочтительным применением слоев согласно изобретению являются неперетачиваемые пластины с покрытием, в частности неперетачиваемые пластины из порошковой стали, твердосплавные, металлокерамические спеченные материалы, спеченные материалы на основе , ,или неперетачиваемые пластины, предварительно покрытые поликристаллическим алмазом. Хотя при работе над настоящим изобретением на переднем плане стояла прежде всего разработка защитных покрытий для режущих инструментов, само собой разумеется, что эти слои могут также с пользой применяться и в других областях. Например, можно предположить хорошую пригодность для инструментов для различных процессов горячей об 12 18017 1 2014.02.28 работки металлов под давлением или сплавов, таких как формовка, горячая штамповка или литье под давлением. Благодаря своей высокой химической стойкости покрытия могут также применяться на инструментах для обработки синтетических материалов, например на головках экструдера или штампах для фасонных деталей. Другие возможные применения выявляются в области покрытия деталей и компонентов, как, например, применение на испытывающих высокие термические нагрузки деталях двигателей внутреннего сгорания, таких как форсунки, поршневое кольцо, поршневой толкатель, лопатки турбины, и на испытывающие подобную нагрузку компонентах. Здесь,как и выше, по меньшей мере в областях, подверженных износу, могут применяться следующие основные материалы нетеплостойкая сталь, быстрорежущая сталь, порошковая сталь, твердосплавные, металлокерамические спеченные материалы или спеченные материалы на основе кубического нитрида бора. Способом по изобретению можно также осаждать слои для получения термостабильных сенсорных покрытий, например для пьезо- и сегнетоэлектрических материалов, вплоть до сверхпроводящих четырехкомпонентных оксидных слоев. Само собой разумеется, что эти слои не соединяются со структурой подложки и что в такой связи предлагается прежде всего применение в сочетании сна основе кремния. Далее изобретение поясняется на примерах со ссылками на фигуры, приведенные для иллюстрации, на которых изображено следующее фиг. 1 - рентгеновские спектры слоев (1-)23 фиг. 2 - параметры решетки слоев (1-)23 фиг. 3 - температурная зависимость параметров решетки фиг. 4 - характеристики окисления слоя -слой фиг. 5 - характеристики окисления слояфиг. 6 - характеристики окисления слоя /(1-)23 фиг. 7 - деталь слоя (1-)23. В подробнее описываемом далее опыте 1 указывается полная последовательность способа нанесения покрытий согласно изобретению со слабым, по существу поперечным магнитным полем вблизи поверхности мишени. После помещения детали в предусмотренные для этого держатели, которые могут вращаться в двух или трех направлениях, и ввода держателей в установку вакуумной обработки, обрабатывающую камеру откачивали до давления примерно 10-4 мбар. Для регулирования рабочей температуры между отделенной диафрагмой катодной камерой с горячим катодом и подсоединенной как анод деталью в атмосфере анода и водорода зажигали низковольтную дуговую плазму , поддерживаемую радиационным обогревом. При этом устанавливались следующие параметры нагрева разрядный ток 250 А расход аргона 50 см 3/мин расход водорода 300 см 3/мин рабочее давление 1,410-2 мбар температура подложки около 550 С продолжительность процесса 45 мин. Альтернативы этому специалисту известны. При этом подложки включают предпочтительно как анод для низковольтной дуги и предпочтительно дополнительно с однополярной или биполярной пульсацией. В качестве следующей стадии процесса начинается травление. Для этого между нитью и вспомогательным анодом создается низковольтная дуга. Здесь также между деталями и массой можно подключать питание постоянным током, пульсирующим постоянным током или работающим с переменным током средних или радиочастот источник переменного тока. Однако предпочтительно к деталям прикладывается отрицательное напряжение смещения. 18017 1 2014.02.28 При этом устанавливались следующие параметры травления расход аргона 60 см 3/мин рабочее давление 2,410-3 мбар разрядный ток 150 А температура подложки около 500 С продолжительность процесса 45 мин смещение 200-250 В..На следующей стадии процесса проводится покрытие подложки слоеми промежуточным слоем . Все процессы нанесения покрытия можно при необходимости дополнительно поддерживать повышенной ионизацией посредством плазмы низковольтной дуги. При этом для осаждения промежуточного слояустанавливались следующие параметры расход аргона 0 см 3/мин (без добавления аргона) расход азота регулируемое давление на 3 Па рабочее давление 310-2 мбар постоянный ток на источнике 200 А ток катушки магнитного поля источника ( 6) 1 А смещение подложки постоянным током-40 В температура подложки около 550 С продолжительность процесса 120 мин. Для перехода к собственно функциональному слою, длящемуся около 15 мин, дополнительно подключался алюминий-хромовый источник дуги с источником постоянного тока 200 А, причем положительный полюс источника постоянного тока соединен с анодным кольцом источника и массой. К подложкам на этой стадии прикладывалось смещение постоянным напряжением -40 В. Через 5 мин после включения мишени (50/50) начиналась подача кислорода, причем ее повышали в течение 10 мин с 50 до 1000 см 3/мин. Одновременно выключали мишени (50/50), и 2 снова устанавливали на примерно 100 см 3/мин. Незадолго перед подачей кислорода электрическое смещение подложки переключали с постоянного напряжения на биполярные импульсы и повышали до-60 В. Этим заканчивалось получение промежуточного слоя и переход к функциональному слою. Под мишенями имеются в виду мишени, полученные порошковой металлургией. Альтернативно могут также использоваться пирометаллургические мишени. Чтобы можно было снизить частоту разбрызгивания, можно применять однофазные мишени, как описано в 19522331. Покрытие подложек собственно функциональным слоем проводилось в чистом кислороде. Так как подразумевается, что оксид алюминия является изолирующим слоем, питание ни импульсным ни переменным током для смещения не использовалось. При этом основные функциональные параметры устанавливались следующим образом расход кислорода 1000 см 3/мин рабочее давление 2,610-2 мбар постоянный ток источника 200 А ток катушки магнитного поля 0,5 А, тем самым у источника ( 6) поверхности мишени создается по существу поперечное слабое поле около 2 мТ 60 В (биполярное,36 сек отрицательное,4 сек положительное) температура подложки около 550 С продолжительность процесса 60-120 мин. Вышеописанным способом можно было получить хорошо сцепляющиеся и твердые слои. Сравнительные испытания слоя на токарных и фрезерных станках выявили заметно улучшенный срок службы по сравнению с известными слоями , хотя шероховатость была заметно выше значений шероховатости оптимизированных слоев чистого . Приведенные в табл. 1 опыты 2-22 относятся к простым слоистым системам по изобретению, которые состоят из полученного при температуре нанесения покрытий 450600 С слоя двойного оксида типа (1-)23. Остальные параметры идентичны описанным выше параметрам для получения функционального слоя. Измерения стехиометрического состава слоя проводилось посредством спектрометрии Резерфордовского обратного рассеяния . Наибольшее отклонение от составов сплава мишени, приведенных в колонке 2, показывают опыты 10-12 с отклонениями в 3,5 процентных пункта при отношении / 70/30. Кроме того, содержание металлов слоя нормируется на полное содержание металлов в оксиде. Что касается стехиометрии кислорода, то в противоположность этому доходит до несколько больших отклонений, до более 8 . Тем не менее, все слои однозначно обнаруживают корундоподобную структуру решетки. Поэтому слои по изобретению предпочтительно должны быть подстехиометрическими в отношении кислорода на 0-10 , так как желаемая структура решетки образуется вплоть до диапазона дефицита кислорода примерно 15 . Фиг. 1 - показывают типичные структуры корунда соответствующих изобретению слоев (1-)23, которые были получены с разными сплавными мишенями согласно опытам 18 (/25/75), 14 (50/50) и 3 (70/30) при 550 С. Измерения и оценки проводились с помощью рентгеновской дифрактометрии с установками параметров, подробнее описанных выше в разделе Методы измерений. На изображении отказались от коррекции фоновых сигналов. Определение параметров решетки можно провести также и другими методами, например электронографическим анализом. Из-за убывающей от фиг. 1 к фиг. 1 толщины слоя с 3,1 до 1,5 мкм сильно вырастают неотмеченные линии подложки в сравнении с отмеченными чертами линиями слоя со структурой корунда. Тем не менее и в спектре С, несмотря на использование линейной оси ординат, решетке корунда еще можно однозначно сопоставить 7 линий. Остальные линии относятся к твердосплавному основному материалу (сплав /). Однако для однозначной идентификации кристаллической решетки и для определения постоянных решетки должны быть однозначно идентифицируемы по меньшей мере 3, предпочтительно 4-5 линий. Кристаллическая структура слоев является мелкокристаллической и по большей части со средним размером кристаллита менее 0,2 мкм, лишь при высоких содержаниях хрома и температурах нанесения покрытия 650 были измерены размеры кристаллитов от 0,1 до 0,2 мкм. На фиг. 2 для опытов 2-22 показаны постоянные решетки а (сплошная линия) и с(пунктир) для кристаллической решетки (1-)23 при стехиометрическом содержании хрома, которые сравниваются с соответствующими, проведенными через три точки 1-3 пунктирными прямыми, определенными согласно по закону Вегарда. При этом оказалось, что во всей области концентраций максимальное отклонение от идеальных прямых Вегарда составляет от 0,7 до 0,8 . Измерения на других слоях многокомпонентных оксидов также показали похожие результаты, отклонения указанных параметров составляют самое большее 1 . Это указывает на очень низкие внутренние напряжения слоя смешанных кристаллов, поэтому в отличие от многих других слоев электродугового испарения, можно с хорошей адгезией осаждать слои с большей толщиной, например от 10 до 30 мкм, а в отдельных случаях до 40 мкм. 15 18017 1 2014.02.28 Более значительных напряжений в слое можно было достичь только при прикладывании повышенных напряжений к подложке (150) и/или при использовании смеси технологических газов /2 с высоким содержанием . Так как для многих приложений хорошо подходят, в частности, многослойные системы, какие подробнее описываются ниже, внутреннее напряжение слоя при необходимости можно регулировать в широком диапазоне выбором промежуточного слоя, при необходимости с многослойной структурой, между деталью и слоем смешанных кристаллов и/или верхнего слоя. Например, этим можно устанавливать более высокое внутреннее сжимающее напряжение для повышения твердости слоя для обработки твердых материалов. Тем самым для промышленных приложений,связанных с высоким абразивным износом, можно с экономической выгодой получать толстые слоистые системы с толщинами слоя более 10 или 20 мкм, причем толщина слоя смешанных кристаллов выбирается предпочтительно больше 5, в частности больше 8 мкм. Параллельно этому проводились исследования слоев смешанных кристаллов толщиной 2 мкм согласно описанному выше способу (метод изгибаемой полосы пои метод изгибаемого диска). При этом было определено, что напряжение слоя находится в диапазоне от свободный от внутренних напряжений до низких сжимающих или растягивающих напряжений со значениями, меньше или равными 0,5 ГПа. Тем не менее, для осаждения более толстых слоев электродугового испарения подходят также слои с несколько большими напряжениями, примерно 0,8 ГПа. Следующая возможность состоит в последовательности осаждения чередующихся тонких ( 1 мкм) слоев с растягивающими или сжимающими напряжениями в виде многослойной системы. Для проверки термостойкости и стойкости к окислению структуры корунда осажденных слоев (1-)23 покрытие ими твердосплавные образцы для испытаний с повышенным содержаниемнагревали согласно табл. 2, опыт 2, в течение 50 мин до температуры 1000 или 1100 С, выдерживали при этой температуре 30 мин и затем в течение 50 мин охлаждали до 300 С. После охлаждения до комнатной температуры снова определяли постоянные решетки. Согласно фазовой диаграмме, приведенной в, .Американского керамического общества ., ,28, .451-456, 1985, в диапазоне содержаний алюминия примерно от 5 до 70 т.е. (0,05-0,70,96-0,3)23, для температур примерно до 1150 С указывается на разрыв смешиваемости, что позволяет ожидать распада смешанного кристалла (1-)23 на 23 или 23 и смешанный кристалл (1-)23 другого состава. Из диаграммы можно также видеть, что способом по изобретению удается термодинамически сдвинуть температуру образования слоя смешанных кристаллов (1-)23 с 1200 С на 450-600 С. Неожиданно оказалось также, что полученные согласно изобретению слои смешанных кристаллов в результате процесса закаливания имеют лишь минимальные изменения постоянной решетки, и не происходит также никакого распада на бинарные компоненты. Видимое из фиг. 3 максимальное различие между величиной параметра решетки а, измеренной после процесса нанесения покрытия при комнатной температуре, и параметром решетки для закаленного образца составляет примерно 0,064 , а максимальное отклонение величины с составляет 0,34 . При измерениях различных других многокомпонентных оксидов также обнаружились исключительно высокая термическая стабильности слоя и малое отклонение постоянных решетки, не более 1-2 . Фиг. 4 и 5 показывают результаты опытов по окислению известных слоистых систем с помощью -снимка излома слояили , которые, как описано выше, нагревали до 900 С и затем закаливали 30 мин при этой температуре в атмосфере кислорода. У слояв области более 200 нм можно видеть заметное изменение поверхностной структуры. За внешним состоящим в основном из оксида алюминия наружным слоем толщиной от 130 до 140 нм идет пористый обедненный алюминием слой толщиной от 154 до 182 нм. Еще намного хуже поведение при окислении слояс фиг. 5, который при такой обработке окисляется насквозь до основного материала и обнаруживает начинаю 16 18017 1 2014.02.28 щееся отслоение в правой части снимка. Слой является крупнозернистым и больше не имеет столбчатой структуры первоначального -слоя. Фиг. 6 и 7 показывают результаты идентичных опытов по окислению со слоем ,который защищен соответствующим изобретению слоем (0,70,3)23 толщиной примерно 1 мкм. Фиг. 6 показывает слоистую систему в увеличении 50000. Можно четко видеть известную столбчатую структуру слояи несколько более мелкокристаллический выросший слой (0,70,3)23. При этом размер кристаллитов слоя оксида алюминийхрома можно еще больше уменьшить, например, использованием мишени с более высоким содержанием . Фиг. 7 показывает слоистую систему в увеличении 150000, слойможно распознать лишь у нижнего края снимка. В отличии от слоев на фиг. 4 и 5,реакционная зона слоя (0,50,5)23 толщиной 2 максимум 32 нм существенно уже и имеет плотную структуру без видимых пор. В серии сравнительных экспериментов с различными смешанно-кристаллическими слоями по изобретению оказалось, что они, в отличие от других оксидных слоев, соответствующих уровню техники, защищают лежащие ниже промежуточные слои и тем самым всю слоистую систему, придают отличную термостойкость и стойкость к окислению. В принципе для этой цели можно использовать любые слои смешанных кристаллов по изобретению, которые в вышеописанном испытании на окисление не образуют реакционных зон, превышающих 100 нм. Предпочтительными являются слои смешанных кристаллов с реакционными зонами от 0 до 50 нм. Измеренные твердости слоев (0,50,5 )23 составляют около 2000 50. Равным образом, измерениями на других многокомпонентных оксидах, как, например,(0,50,30,2)23 или (0,60,4)23, (0,50,5)23, (0,20,8)23, можно было определить значения от 1200 до 2500 . В табл. 3-6 приводятся дополнительные варианты многослойной слоистой системы по изобретению. Технологически параметры для получения слоя смешанных кристаллов изилина системе покрытия с 4 источникамиприводятся в табл. 7, соответствующие технологические параметры для получения отдельных слоев для различных защитных покрытий приведены в табл. 8. Опыты 23-60 в табл. 3 и 4 относятся при этом к слоистым системам, в которых оксидные слои смешанных кристаллов образованы целиком со структурой корунда, по большей части как одиночный слой. Только в опытах 25, 29 и 31 слой смешанных кристаллов образован из двух следующих друг за другом отдельных слоев разного химического состава. В опыте 29 слои смешанных кристаллов отличаются только разным отношением /. При этом опыты 61-107 в табл. 5 и 7 относятся к слоистым системам, в которых слой смешанных кристаллов образован из 5-100 укладок отдельных очень тонких слоев толщиной от 50 нм до 1 мкм. При этом как оксидные слои смешанных кристаллов разного химического состава со структурой корунда, так и соответствующие слои смешанных кристаллов чередуются с другими слоистыми системами. Сравнительные эксперименты с разными испытаниями на токарную обработку и фрезерование выявили для слоев опытов 23, 24 и 61-82 как для обработки на токарном станке,так и для фрезерования, заметное улучшение по сравнению с известными слоистыми системами, такими как , / и . Также в сравнении со слоями, наносимыми способом , как при фрезеровании, так и при некоторых применениях в токарной обработке достигается лучший срок службы инструментов. Хотя, как указано выше, уже был исследован и испытан целый ряд различных слоистых систем, специалист при необходимости прибегнет к известным методам, если он захочет подогнать некоторые свойства слоистой системы по изобретению к особым требованиям. Например, можно предусмотреть встраивание дальнейших элементов в отдельные или же все слои системы, в частности, в слой смешанных кристаллов. Известными элементами, которые, например, по меньшей мере в нитридных слоях, оказывают благоприятное влияние на термостойкость, являются , ,или . 17 Образец для испытаний твердый сплав. Промежуточный слой Монослой смешанных кристаллов Верхний слой Адгезионный слой Твердый слой Структура корунда Др. оксидный слой 1 2(12) мкм мкм мкм мкм мкм мкм Промежуточный слой Монослой смешанных кристаллов Верхний слой Адгезионный слой Твердый слой Структура корунда Др. оксидный слой 1 2(12) мкм мкм мкм мкм мкм мкм Таблица 5 Промежуточный слой Адгезионный слой Слой смешанных кристаллов в виде монослоя Верхний слой Число 1 Таблица 6 Промежуточный слой Адгезионный слой Слой смешанных кристаллов в качестве многослойной структуры Ток катушки источниковой магнитной системы от 0,5 до 1 А. Ток катушки источниковой магнитной системы от 0,1 до 2 А. Фиг. 7 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 27

МПК / Метки

МПК: C23C 14/32, C23C 14/08

Метки: меньшей, кристаллов, оксида, одним, многокомпонентного, слоем, система, мере, слоистая, смешанных

Код ссылки

<a href="https://by.patents.su/27-18017-sloistaya-sistema-s-po-menshejj-mere-odnim-sloem-smeshannyh-kristallov-mnogokomponentnogo-oksida.html" rel="bookmark" title="База патентов Беларуси">Слоистая система с по меньшей мере одним слоем смешанных кристаллов многокомпонентного оксида</a>

Предыдущий патент: Полуавтоматический электромузыкальный инструмент

Следующий патент: Деформационный шов и эластичный компенсатор для него

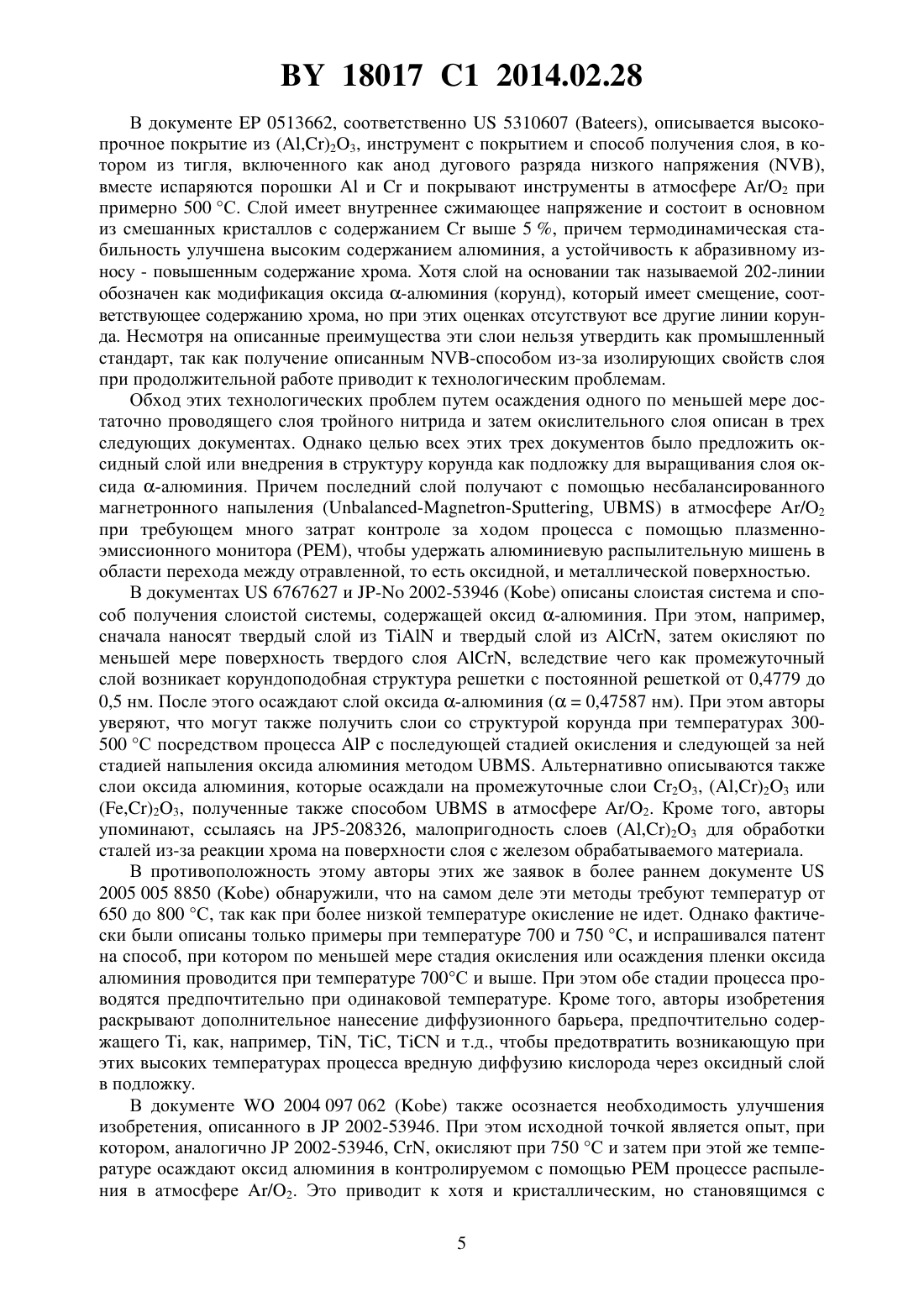

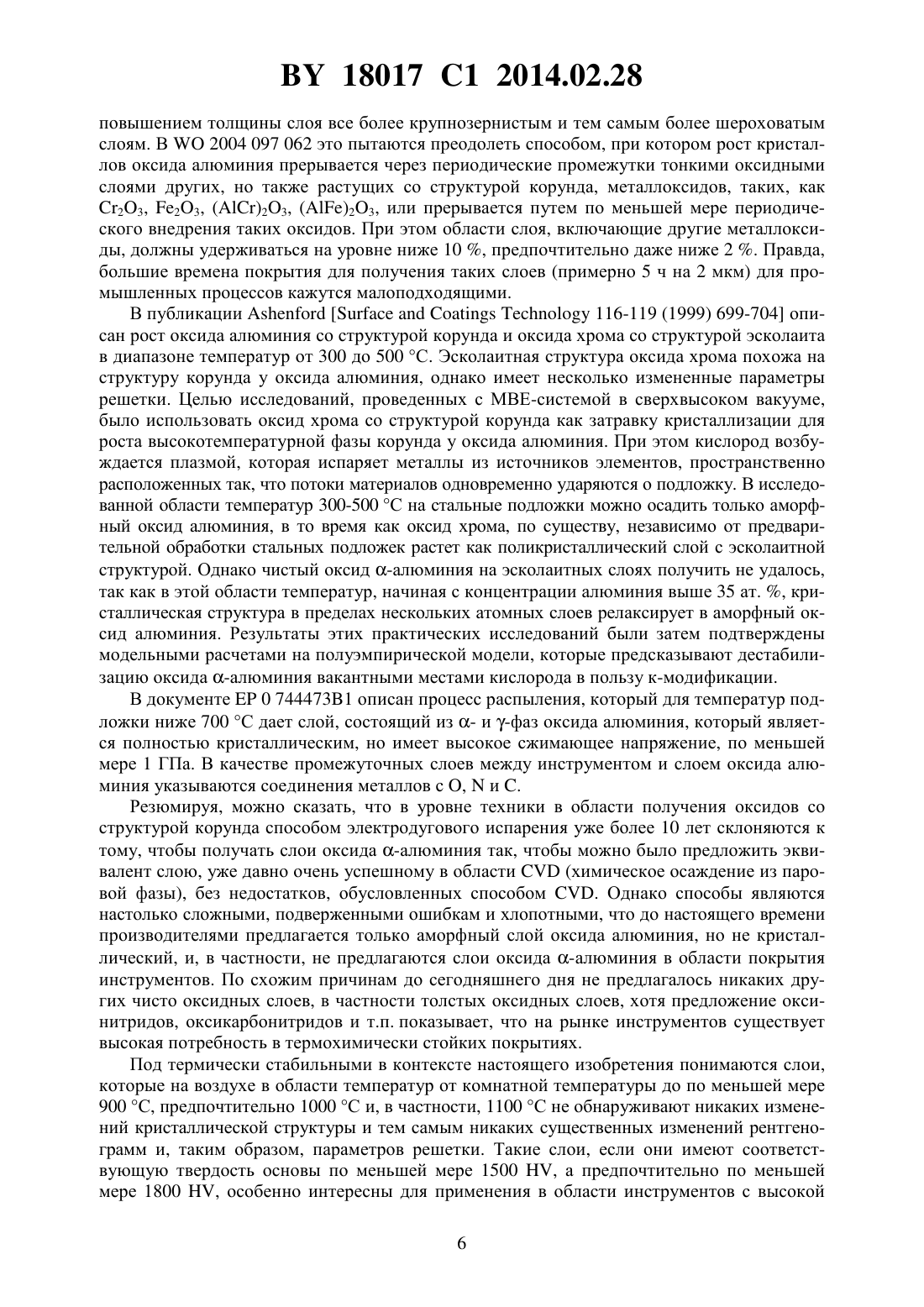

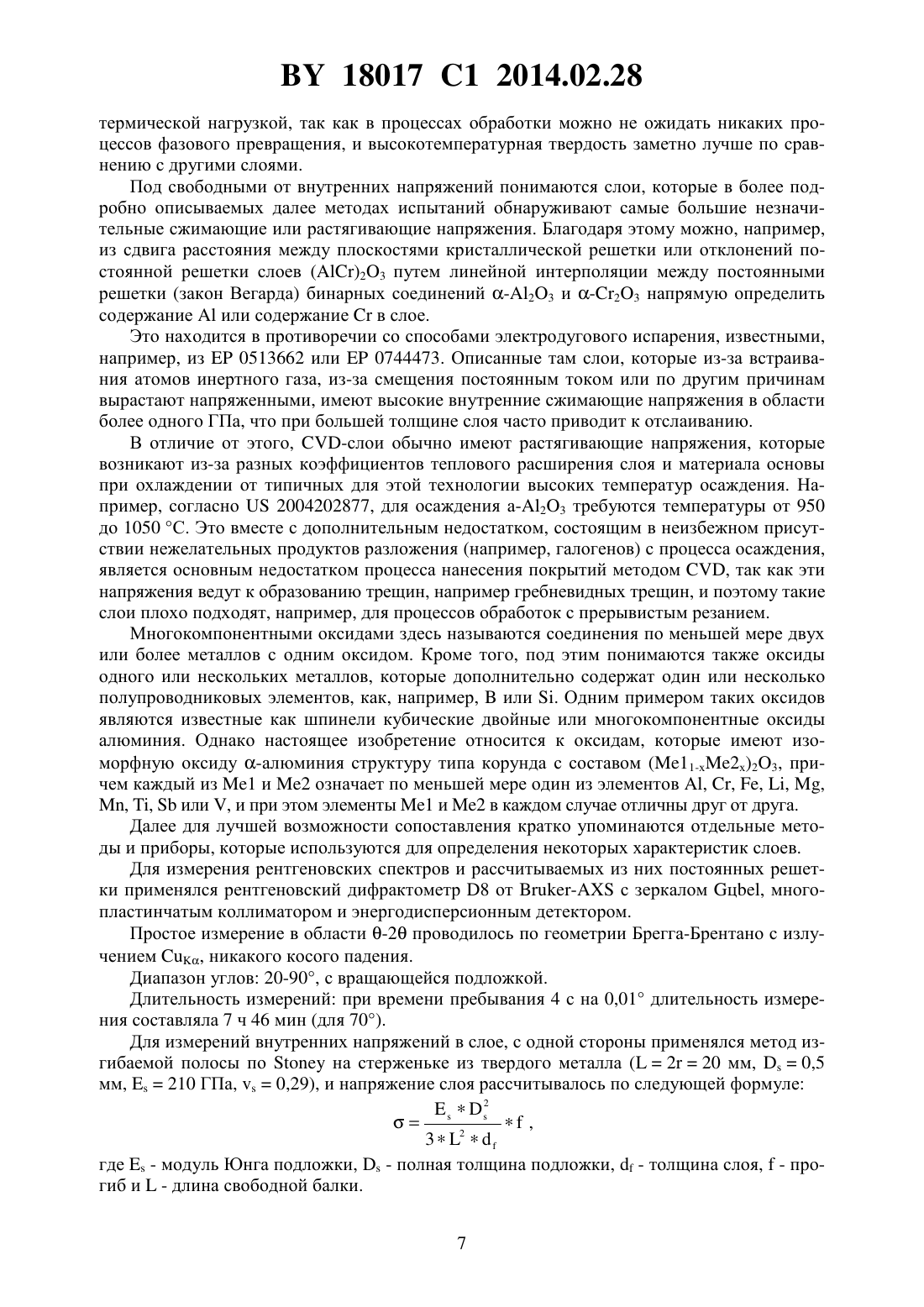

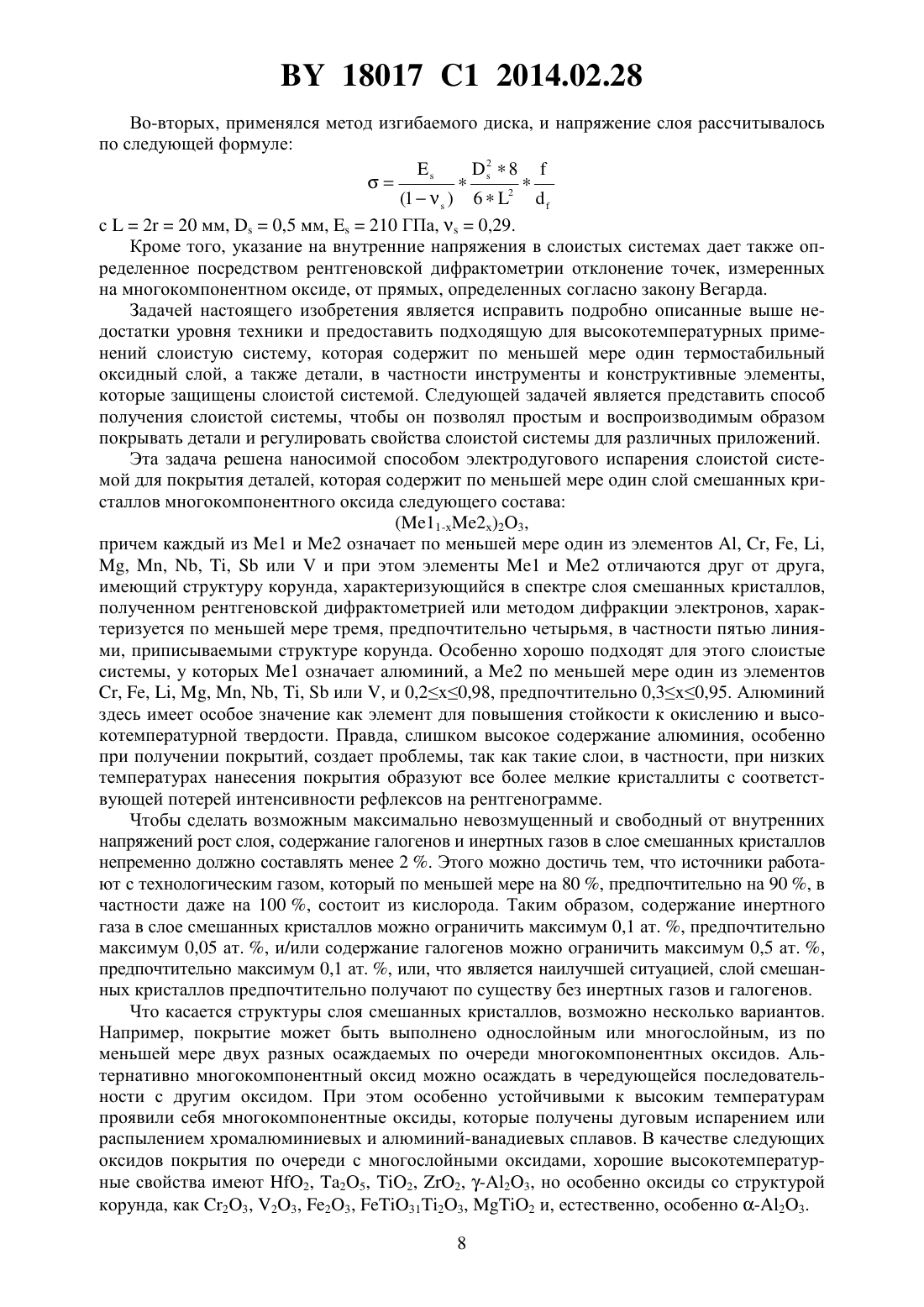

Случайный патент: Огнетушитель