Способ получения 2, 6-нафталиндикарбоновой кислоты

Номер патента: 4551

Опубликовано: 30.06.2002

Авторы: Джордж Эдвард КУХЛМАНН, Кейт Дональд ЛАРСОН, Розмари Фисчер МАКМАХОН, Джон Джей ХАРПЕР, Пол Энтони САНЧЕЗ

Текст

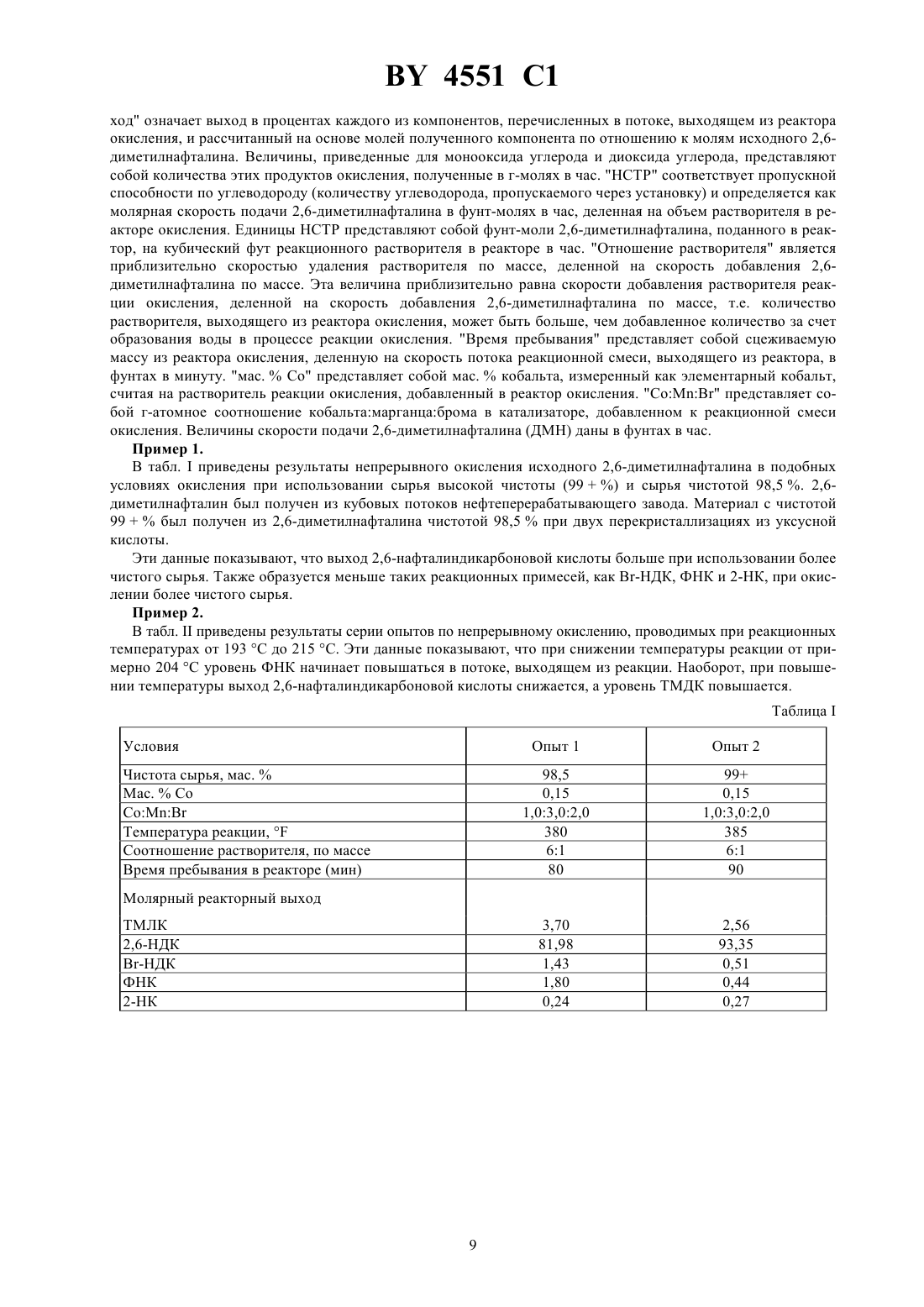

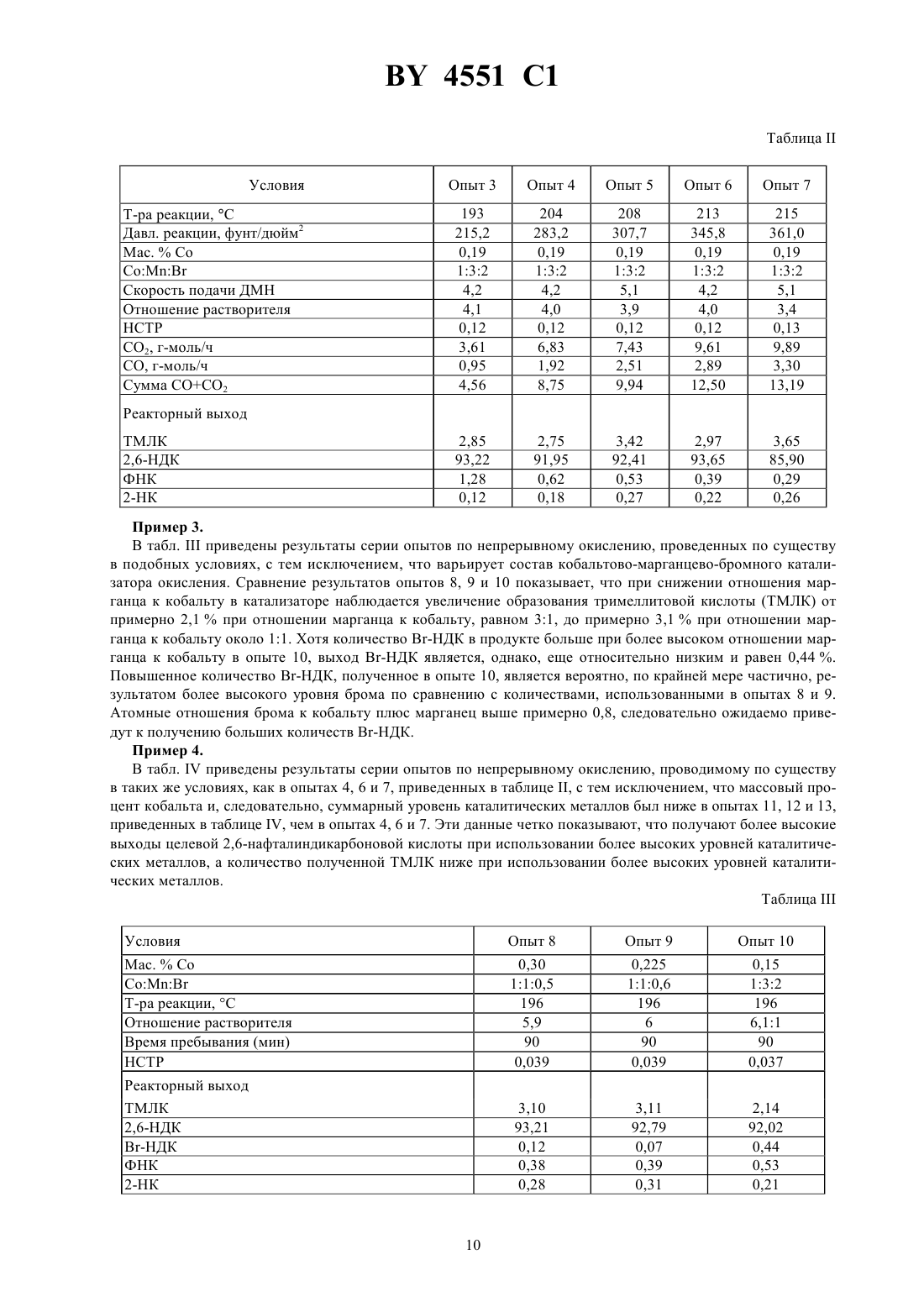

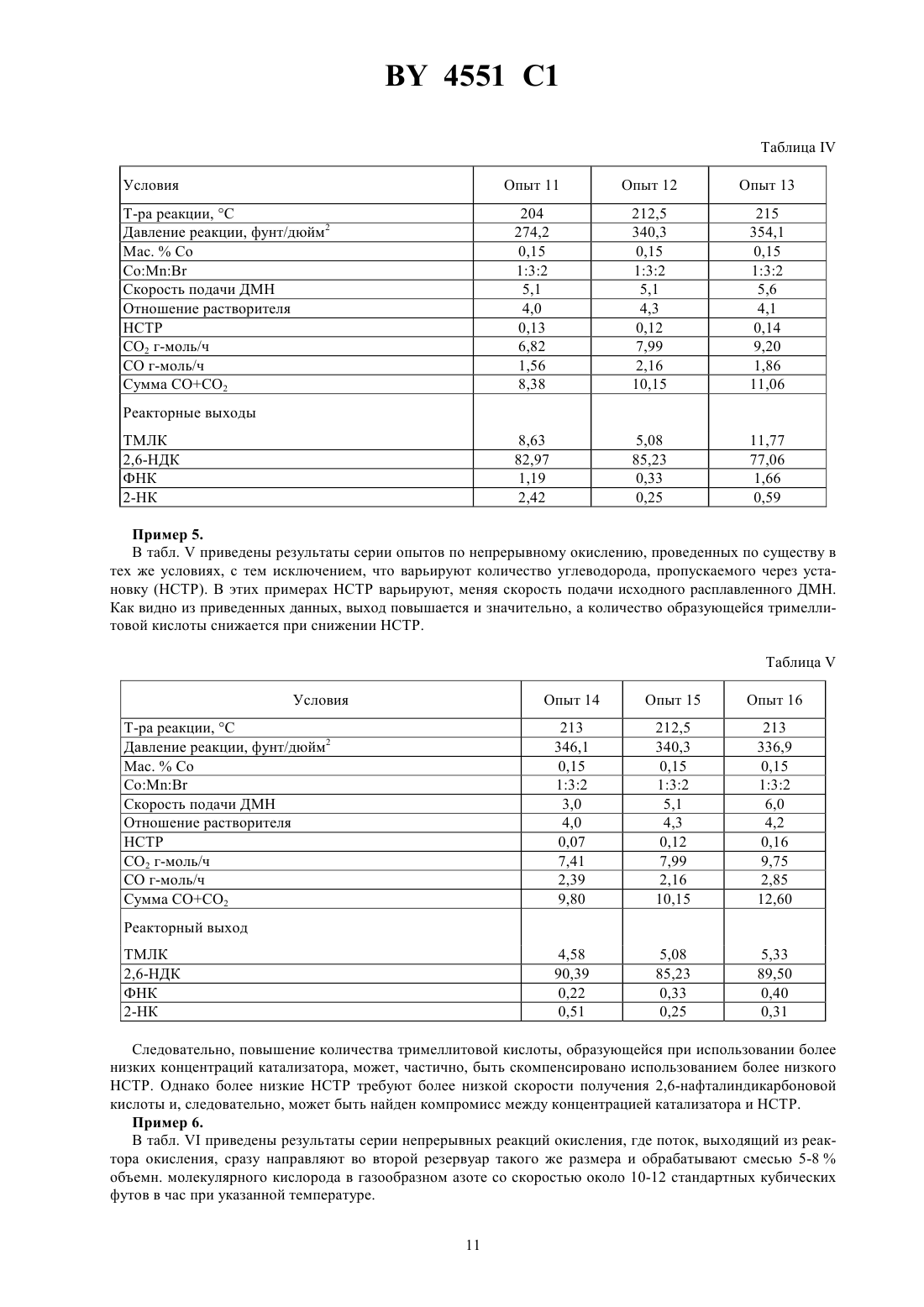

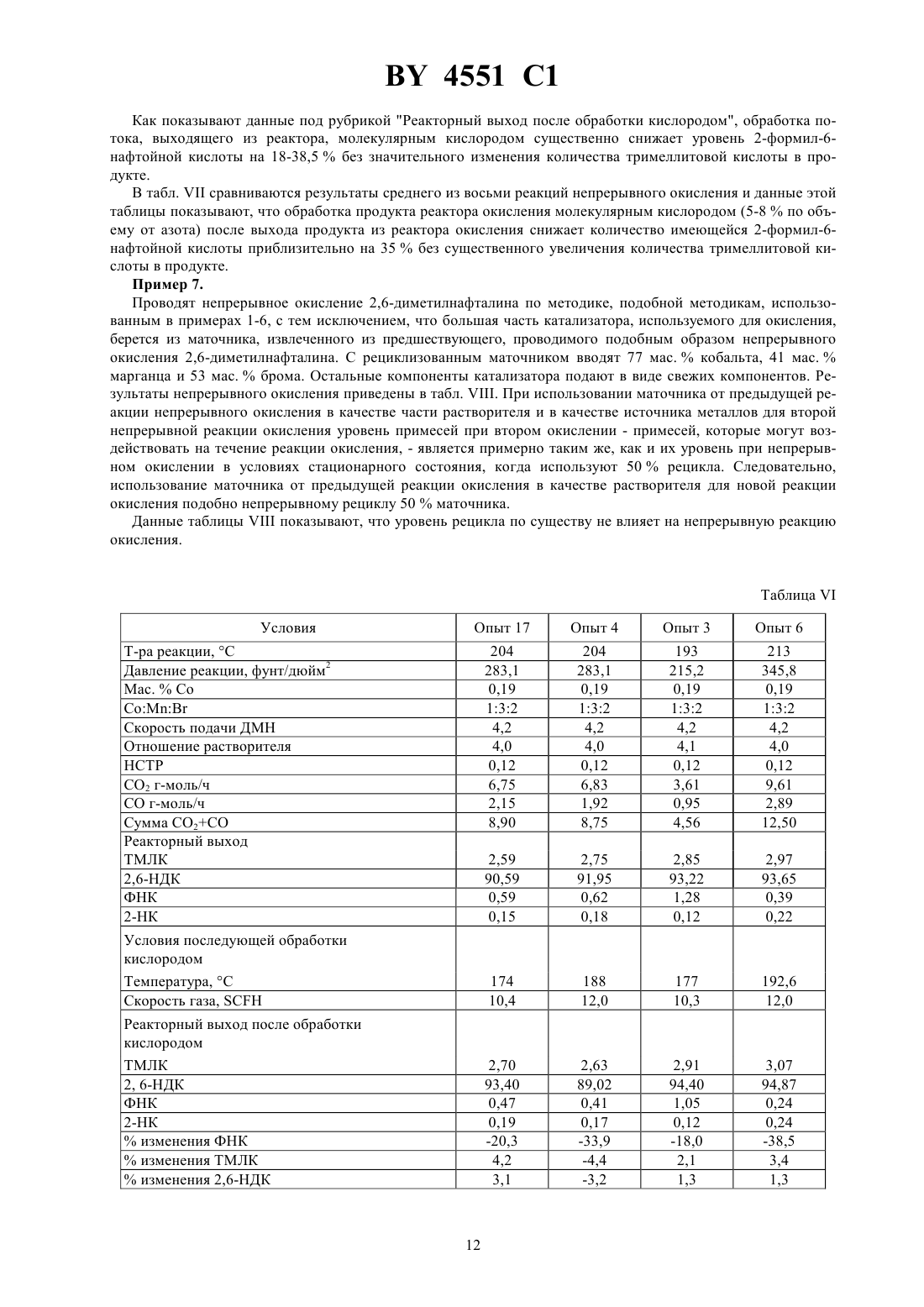

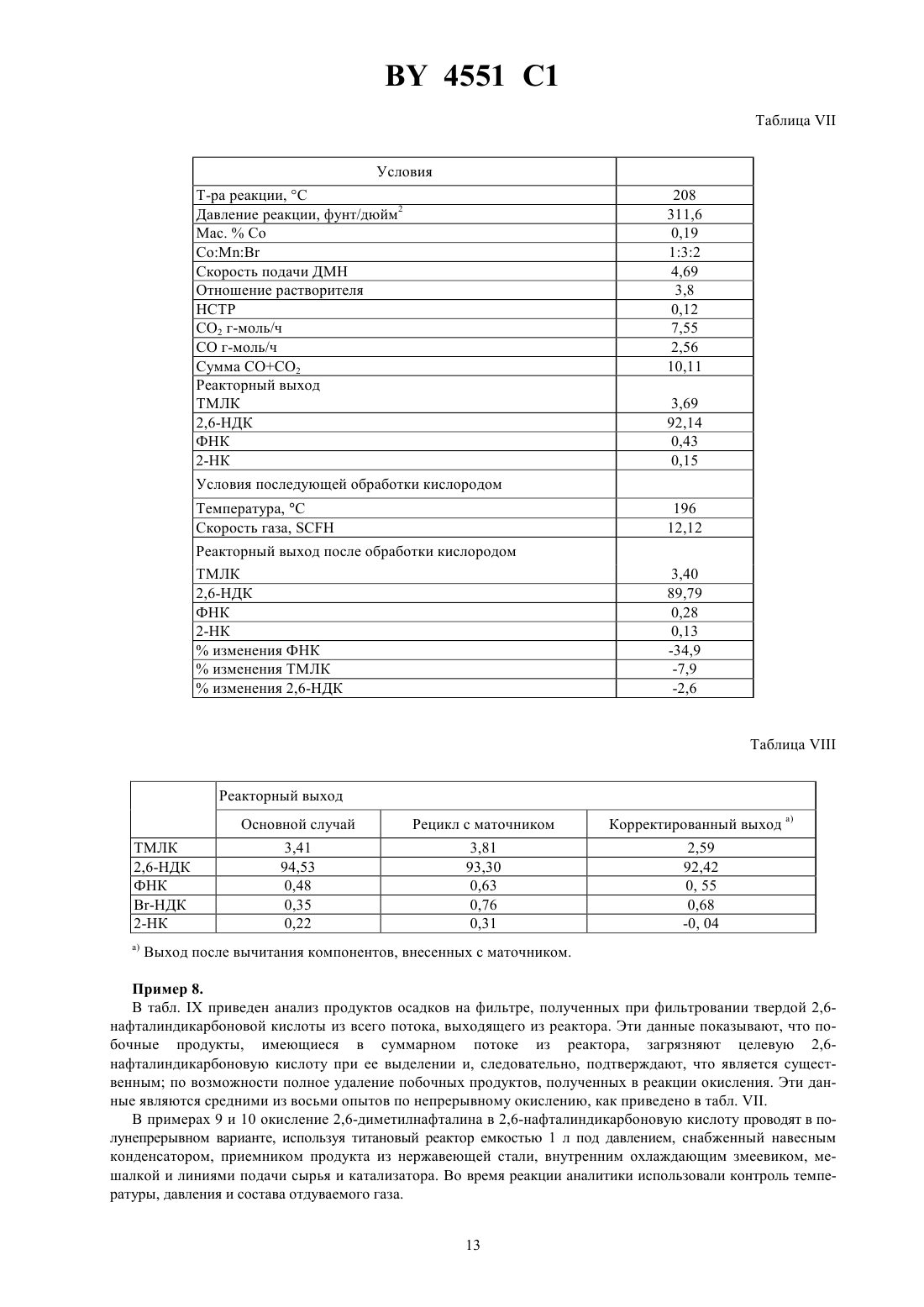

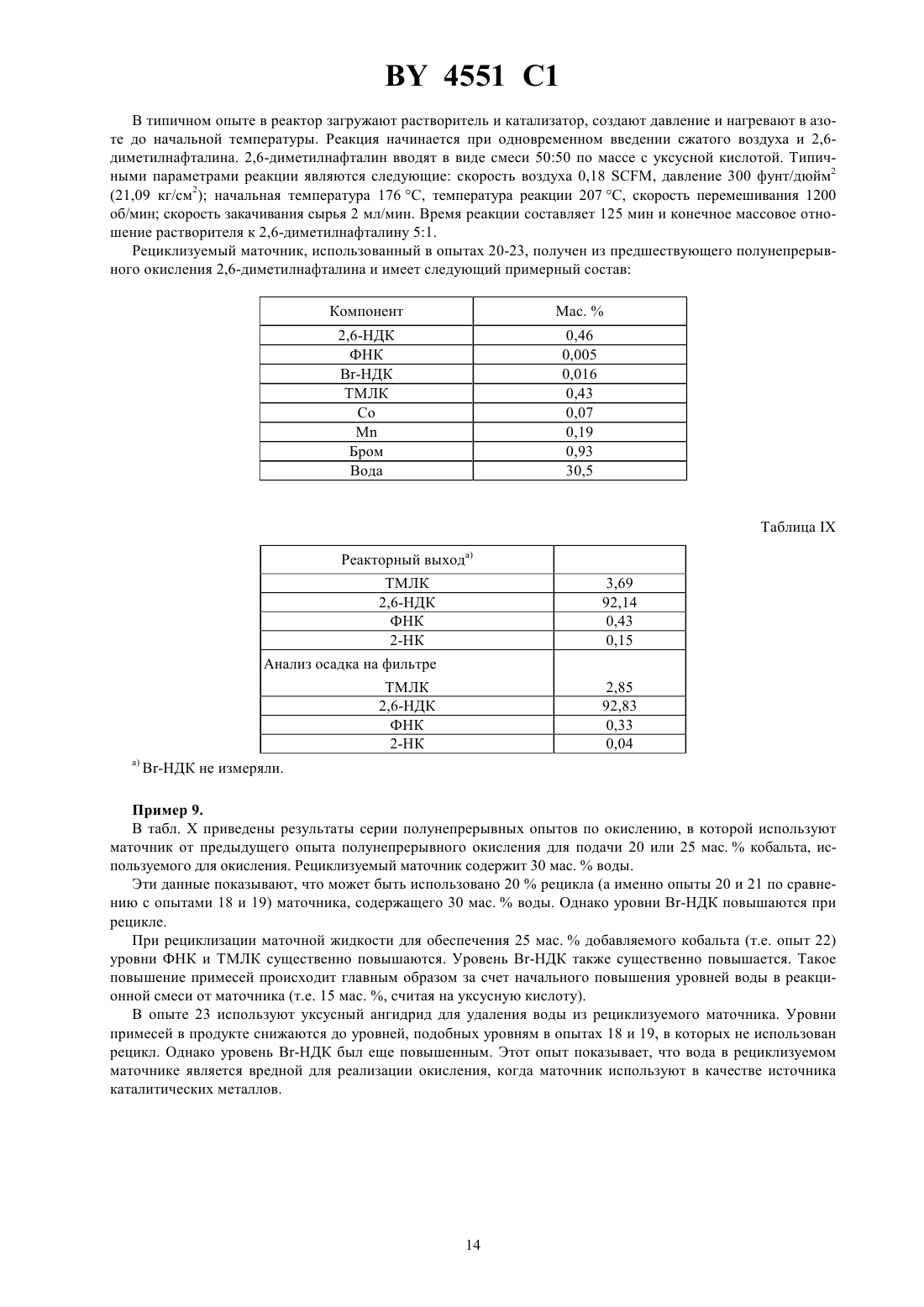

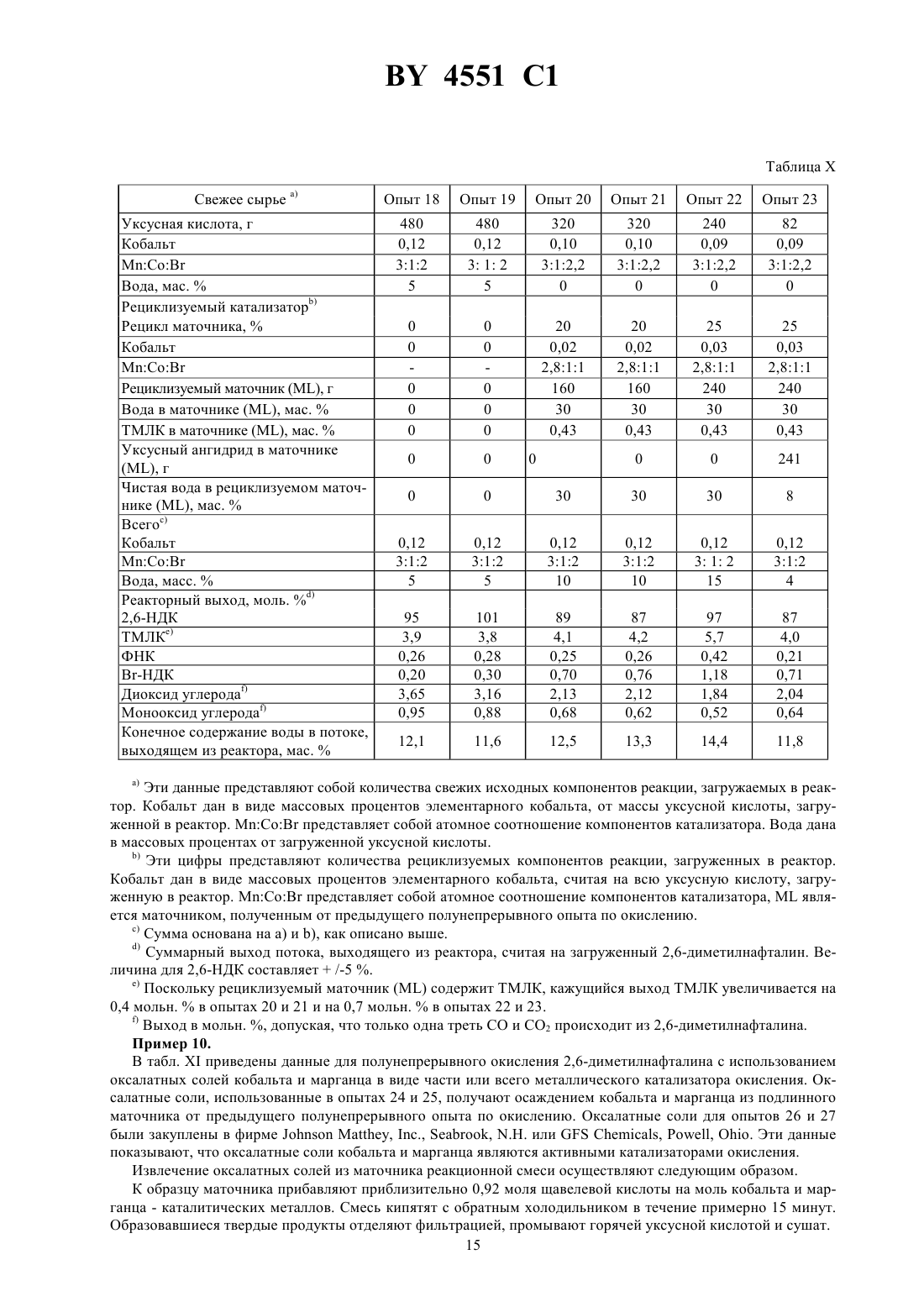

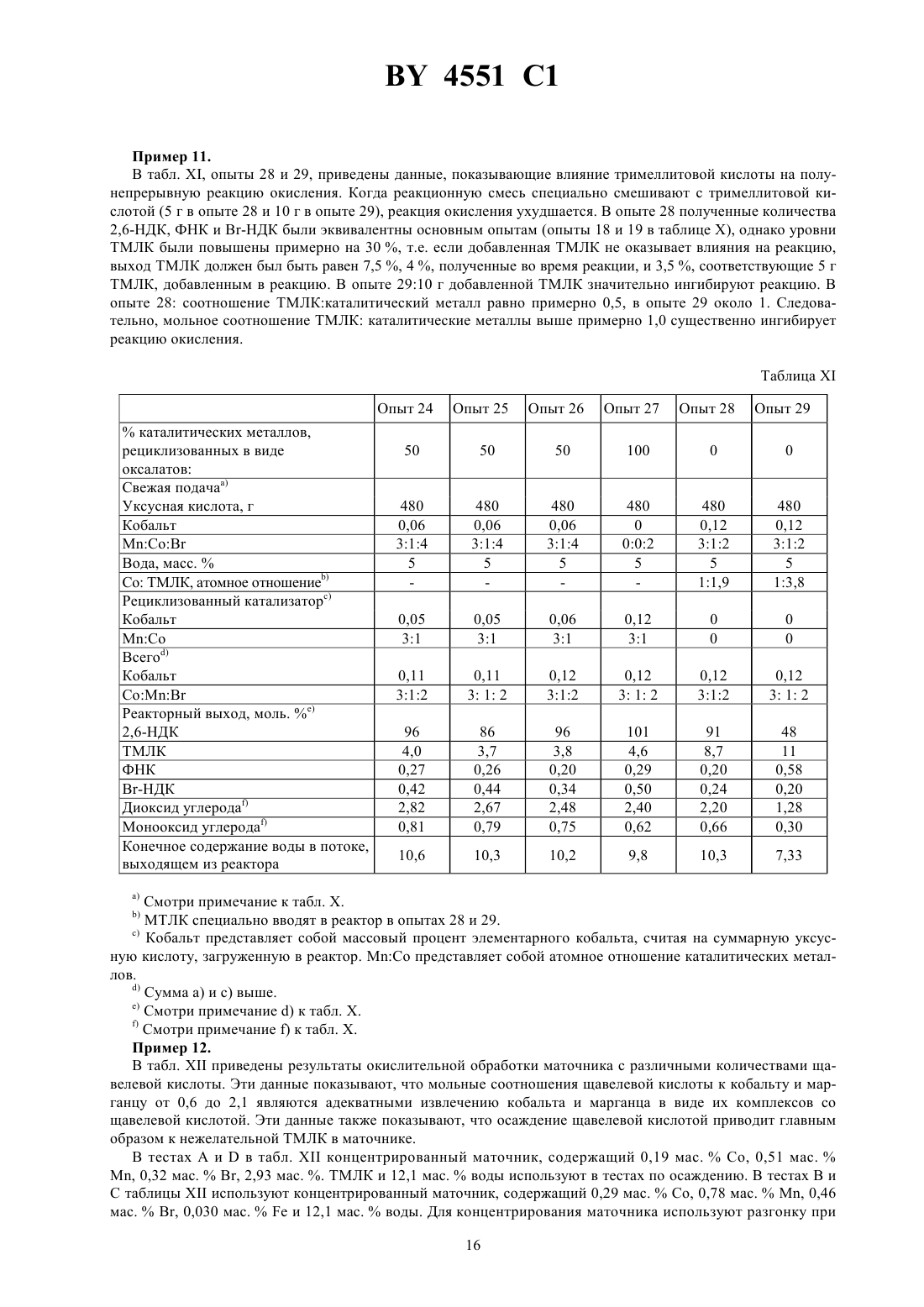

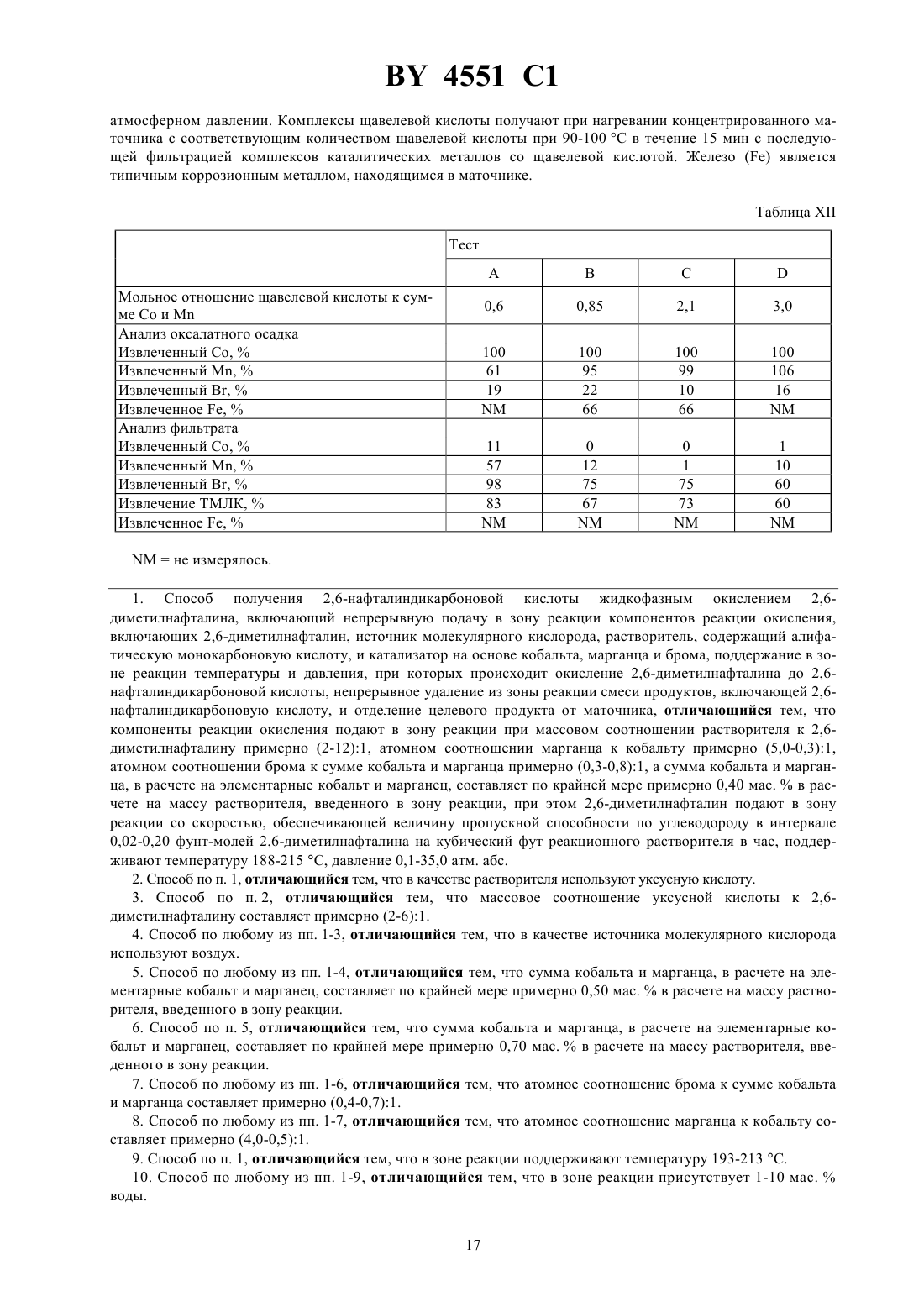

(71) Заявитель БП Корпорейшн Норф Америка, Инк.(72) Авторы Джон Джей ХАРПЕР Джордж Эдвард КУХЛМАНН Кейт Дональд ЛАРСОН Розмари Фисчер МАКМАХОН Пол Энтони САНЧЕЗ(73) Патентообладатель БП Корпорейшн Норф Америка, Инк.(57) Предлагается непрерывный способ получения 2,6-нафталиндикарбоновой кислоты, заключающийся в непрерывной подаче в зону реакции окисления компонентов, состоящих из 2,6-диметилнафталина, источника молекулярного кислорода, растворителя, содержащего алифатическую монокарбоновую кислоту, и катализатора, включающего кобальтовый, марганцевый и бромный компоненты, причем атомное отношение марганца к кобальту составляет примерно 51 до примерно 0,31, сумма кобальта и марганца составляет по крайней мере 0,40 мас. , считая на массу растворителя, и поддержание содержимого реакционной зоны при температуре около 188 С до примерно 215 С и при давлении, достаточном для удержания по крайней мере части монокарбоновой кислоты в жидкой фазе, в результате чего происходит окисление 2,6 диметилнафталина в 2,6-нафталиндикарбоновую кислоту. При работе в соответствии со способом настоящего изобретения 2,6-нафталиндикарбоновая кислота может быть непрерывно получена с высоким выходом и низким уровнем примесей. Настоящее изобретение относится к способу получения 2,6-нафталиндикарбоновой кислоты жидкофазным окислением 2,6-диметилнафталина газом, содержащим молекулярный кислород. Более конкретно, настоящее изобретение относится к непрерывному способу получения 2,6-нафталиндикарбоновой кислоты с высоким выходом путем непрерывного жидкофазного окисления 2,6-диметилнафталина газом, содержащим молекулярный кислород, в присутствии катализатора на основе кобальта, марганца и брома. 2,6-нафталиндикарбоновая кислота (2,6-НДК) является мономером, полезным для получения полимерных материалов с высокими эксплуатационными характеристиками, таких, как сложные полиэфиры и полиамиды. Полиэтилен-2,6-нафталат (ПЕН) является одним из таких полимеров с высокими эксплуатационными характеристиками, и его получают, например, путем конденсации или 2,6-нафталиндикарбоновой кислоты или диметил-2,6-нафталиндикарбоксилата с этиленгликолем. Волокна и пленки, изготовленные из ПЕН, обладают улучшенными прочностными и термическими свойствами по сравнению, например, с волокнами и пленками, изготовленными из полиэтилентерефталата. Высокопрочные волокна, изготовленные из ПЕН, могут быть использованы для получения шинного корда, а пленки, изготовленные из ПЕН, целесообразно использовать для производства лент для магнитной записи и электронных компонентов. Также, за счет их превосходной стойкости к диффузии газов и, в частности, к диффузии диоксида углерода, кислорода и паров воды,пленки, изготовленные из ПЕН, являются полезными для изготовления пищевой тары, в особенности, пищевой тары так называемого типа горячего заполнения. Для получения высококачественного ПЕН, пригодного для вышеупомянутых применений, желательно исходить из очищенной 2,6-нафталиндикарбоновой кислоты или очищенного диметил-2,6 нафталиндикарбоксилата (ДМ-2,6-НДК). Поскольку диметил-2,6-нафталиндикарбоксилат обычно получают этерификацией 2,6-нафталиндикарбоновой кислоты с использованием метанола, более чистая форма 2,6 нафталиндикарбоновой кислоты обеспечивает более чистый диметил-2,6-нафталиндикарбоксилат. Следовательно, выгодно иметь 2,6-нафталиндикарбоновую кислоту наиболее высокой степени чистоты. 4551 1 2,6-нафталиндикарбоновую кислоту наиболее удобно получать жидкофазным окислением, катализируемым тяжелым металлом, 2,6-диметиленафталина, используя молекулярный кислород, и в частности воздух, в качестве источника кислорода для реакции окисления. Во время окисления метильные заместители на нафталиновом цикле 2,6-диметилнафталина окисляются в карбоксильные заместители. Известны способы окисления 2,6-диметилнафталина в 2,6-нафталиндикарбоновую кислоту с помощью такой жидкофазной реакции. Например, в патенте США 3870754 (Ямашит и сотр.) описан способ окисления 2,6-диметилнафталина в среде уксусной кислоты с использованием молекулярного кислорода и катализатора, содержащего кобальтовый, марганцевый и бромный компоненты, причем молярное отношение 2,6-диметилнафталина к уксусной кислоте поддерживают не выше, чем 1100, а более предпочтительно не выше, чем 1200. В патенте США 3856805 (Ямашит и сотр.) описан способ окисления 2,6-диметилнафталина в уксусной кислоте с использованием молекулярного кислорода, в присутствии катализатора на основе кобальта, марганца и брома, при температуре реакции не выше, чем 170 С. Отмечается, что при температурах окисления выше 170 С (338 ) получают очень большое количество побочных продуктов и окраску 2,6 нафталиндикарбоновой кислоты. Также отмечается, что при температурах выше 180 С образуются черные карбидоподобные продукты и что невозможно получить целевую 2,6-нафталиндикарбоновую кислоту с высоким выходом. Однако нами было установлено, что низкие температуры реакции не обеспечивают достаточно низких уровней 2-формил-6-нафтойной кислоты. Кроме того, более низкие температуры обычно приводят к более низким скоростям реакции, тогда как для коммерческих процессов желательны высокие скорости реакции. Во время жидкофазного окисления 2,6-диметилнафталина в 2,6-нафталиндикарбоновую кислоту с использованием катализатора, состоящего из кобальтового, марганцевого и бромного компонентов, обычно получают различные побочные продукты. Например, триметиллитовая кислота (ТМЛК) получается при окислении одного из колец молекулы 2,6-диметилнафталина. Также получается 2-формил-6-нафтойная кислота (ФНК) как результат неполного окисления. Бромирование нафталинового кольца во время реакции окисления приводит в результате к образованию бромнафталиндикарбоновой кислоты (В-НДК). Кроме того, потеря одного метильного (или карбоксильного) заместителя во время реакции окисления приводит в результате к образованию 2-нафтойной кислоты (2-НК). Эти побочные продукты, а также набор других неидентифицированных побочных продуктов, являются нежелательными, поскольку, до некоторой степени,они загрязняют продукт-2,6-нафталиндикарбоновую кислоту, а их образование приводит к пониженному выходу целевой 2,6-нафталиндикарбоновой кислоты. Кроме того, триметиллитовая кислота дезактивирует катализаторы окисления за счет комплексообразования с кобальтом и марганцем. Следовательно, процесс окисления, при котором получают тримеллитовую кислоту, является самодезактивирующимся. Наконец, загрязнение 2,6-нафталиндикарбоновой кислоты побочными продуктами, полученными во время реакции окисления, является основной проблемой, потому что 2,6-нафталиндикарбоновую кислоту из-за ее высокой нерастворимости в таких обычных растворителях, как вода, уксусная кислота и алифатические, а также ароматические углеводороды, очень трудно очистить такими стандартными обработками очистки, как перекристаллизация или адсорбция. Следовательно, важно получить 2,6-нафталиндикарбоновую кислоту с низким содержанием этих вышеупомянутых примесей, и особенно тримеллитовой кислоты и 2-формил-6-нафтойной кислоты. В данной области техники имеется потребность в непрерывном жидкофазном окислении 2,6 диметилнафталина, пригодном для широкомасштабных коммерческих операций, и при котором можно получить с высоким выходом 2,6-нафталиндикарбоновую кислоту, имеющую низкое содержание примесей, таких как тримеллитовая кислота, 2-формил-6-нафтойная кислота, бромнафталиндикарбоновая кислота, а также других примесей. Настоящее изобретение обеспечивает такой способ. Краткое изложение сущности изобретения. Предлагается способ получения 2,6-нафталиндикарбоновой кислоты жидкофазным окислением 2,6 диметилнафталина, исключающийся в непрерывной подаче в зону реакции компонентов реакции окисления,состоящих из 2,6-диметилнафталина, источника молекулярного кислорода, растворителя, содержащего алифатическую монокарбоновую кислоту, и катализатора, состоящего из кобальтового, марганцевого и бромного компонентов, причем массовое отношение растворителя - монокарбоновой кислоты - к 2,6 диметилнафталину составляет примерно 21 до примерно 121, атомное отношение марганца к кобальту составляет примерно 51 до примерно 0,31, атомное отношение брома к сумме кобальта и марганца составляет примерно 0,31 до примерно 0,81, а сумма кобальта и марганца, считая на элементарные кобальт и марганец, составляет по крайней мере около 0,4 масс.от массы растворителя, выдерживании содержимого реакционной зоны при температуре от примерно 188 С (370 ) до примерно 215 С (420 ) и при давлении,достаточном для сохранения, по крайней мере, части монокарбоновой кислоты в жидкой фазе, в результате чего проходит окисление 2,6-диметилнафталина в 2,6-нафталиндикарбоновую кислоту, и непрерывно выводят из зоны реакции смешанный продукт, содержащий 2,6-нафталиндикарбоновую кислоту. При работе в соответствии со способом настоящего изобретения может быть непрерывно получена 2,6-нафталиндикарбоновая кислота с высоким выходом и с низким содержанием примесей. 2 4551 1 В дополнение к этому 2,6-нафталиндикарбоновая кислота, полученная по способу настоящего изобретения, может быть обработана газом, содержащим молекулярный кислород, для дополнительного снижения уровня 2-формил-2-нафтойной кислоты в 2,6-нафталиндикарбоновой кислоте и без заметного изменения уровня тримеллитовой кислоты. Кроме того, из-за того, что описанный способ требует большее количество дорогостоящих каталитических металлов, также предусматриваются средства для извлечения использованных металлов катализатора окисления, которые затем могут быть возвращены в реакцию окисления в каталитически активном состоянии. Эти средства для извлечения каталитических металлов применяют прямой рецикл части маточника, полученного после того, как 2,6-нафталиндикарбоновая кислота отделена от смеси продукта реакции окисления, предпочтительно в сочетании с использованием щавелевой кислоты для осаждения и извлечения большей части ценных каталитических металлов из части маточника, которая не рециклизуется непосредственно в реакцию окисления. Подробное описание изобретения. Реакция окисления в способе настоящего изобретения является жидкофазной реакцией, причем используют катализатор, состоящий из кобальтового, марганцевого и бромного компонентов, для катализа окисления метильных заместителей 2,6-диметилнафталина в карбоксильные заместители. Газ, содержащий молекулярный кислород, подводит кислород для реакции окисления, также получают воду и оксиды углерода. Важно проводить реакцию непрерывно, причем компоненты реакции, представляющие собой исходный диметилнафталин, каталитические компоненты, источник молекулярного кислорода и растворитель, непрерывно подают в зону окисления при заранее определенных условиях реакции и скоростях подачи. Одновременно смешанный продукт реакции, содержащий целевую 2,6-нафталиндикарбоновую кислоту, удаляют из зоны реакции. Во время запуска реакции окисления состав реакционной смеси в зоне реакции окисления изменяется по мере прохождения реакции. Однако по истечении определенного периода времени достигаются стационарные условия, и состав реакционной смеси в зоне реакции становится постоянным, т.е. получают так называемые выровненные условия. Из-за ее нерастворимости продукт-2,6-нафталиндикарбоновая кислота - обычно находится в твердой форме и может быть отделен от жидкой части смеси реакционного продукта, так называемого маточника реакции окисления, любым подходящим способом отделения твердого от жидкого. Более детально, исходным углеводородным сырьем для непрерывного процесса окисления настоящего изобретения является 2,6-диметилнафталин. Этот исходный продукт может быть выделен из нафталинсодержащих потоков нефтеперерабатывающих заводов, включая так называемые смоляные фракции, или один или несколько из различных кубовых остатков, полученных во время процессов переработки сырой нефти. Однако концентрация 2,6-диметилнафталина в этих потоках от нефтепереработки обычно является низкой и,следовательно, трудно получить достаточно большие количества целевого 2,6-диметилнафталинового сырья. Альтернативным и в настоящее время предпочтительным источником 2,6-диметилнафталина является один или более синтетических процессов, известных для получения 2,6-диметилнафталина. Один такой путь начинается с о-ксилола и бутадиена, в котором о-ксилол алкенилируют в жидкой фазе бутадиеном в присутствии катализатора из щелочного металла, такого, как натрий и/или калий, чтобы получить 5-ортотолилпентен. Такая реакция алкенилирования описана в патенте США 3953535 и сотр. 5-ортотолилпентен затем циклизуют с образованием 1,5-диметилтетралина, который затем дегидрируют с образованием 1,5-диметилнафталина. 1,5-Диметилнафталин изомеризуют с образованием 2,6-диметилнафталина, который может быть выделен в виде твердого продукта. Подходящая процедура для осуществления этих реакций циклизации, дегидрирования и изомеризации описана в патенте США 4950825 ( и сотр.). Другой способ получения 2,6-диметилнафталина из м-ксилола, пропилена и монооксида углерода описан в патенте США 5023390 ( и сотр.). Однако любой способ или процесс получения или выделения 2,6 диметилнафталина является пригодным в качестве источника 2,6-диметилнафталина, используемого в способе настоящего изобретения. Предпочтительно, 2,6-диметилнафталин имеет по крайней мере около 98,5 ,более предпочтительно по крайней мере около 99 мас.чистоты. Было определено, что 2,6 диметилнафталин, выделенный из кубовых остатков нефтепереработки, который имеет около 98,5 чистоты, не дает таких же результатов, как 2,6-диметилнафталин 99 -й чистоты в окислительном процессе настоящего изобретения. Следовательно, наиболее предпочтительно, чтобы 2,6-диметилнафталин был по крайней мере 99 мас.чистоты. Чистота 2,6-диметилнафталина может быть удобно повышена, например,за счет процесса перекристаллизации из подходящего растворителя, такого, как низкомолекулярный спирт,имеющий 1-4 атомов углерода, и в частности метанола, или из низкомолекулярных алифатических карбоновых кислот, имеющих 1-4 атомов углерода. Уксусная кислота является особенно предпочтительным растворителем для перекристаллизации 2,6-диметилнафталина, потому что она является высокоэффективной,относительно дешевой и также является растворителем при последующем окислении. Однако также пригоден любой способ повышения чистоты 2,6-диметилнафталина, например перегонка, кристаллизация расплава или адсорбция. Источник молекулярного кислорода, применяемый для жидкофазного окисления в способе настоящего изобретения, может варьировать от чистого кислорода до газа, содержащего около 0,1 мас.молекулярного кислорода, остальной газ, являющийся балластным газом, таким, как азот, является инертным при жидко 3 4551 1 фазном окислении. Наиболее предпочтительным по соображениям экономии источником молекулярного кислорода является воздух. Чтобы избежать образования взрывоопасных смесей, газ, содержащий молекулярный кислород, который вводят в зону реакции, должен быть введен в таком количестве, чтобы откачиваемая газовая смесь, выходящая из зоны реакции, содержала от примерно 0,5 до 8 объемн. кислорода, считая на несодержащее растворителя основание. Растворитель для жидкофазной реакции окисления содержит низкомолекулярную алифатическую карбоновую кислоту, имеющую 1-6 атомов углерода, смесь двух или более таких низкомолекулярных карбоновых кислот, или смесь одной или более таких низкомолекулярных карбоновых кислот с водой. Подходящие растворители включают, например, уксусную кислоту, пропионовую кислоту, н-бутириловую кислоту и смеси одной или более этих кислот с водой. Предпочтительным, благодаря главным образом стоимости и доступности, растворителем для окисления является уксусная кислота. Наиболее предпочтительно растворитель для окисления представляет собой смесь уксусной кислоты и воды, в которой вода обычно составляет около 1-20 мас. , предпочтительно около 1-15 мас.и наиболее предпочтительно около 1-10 мас.по отношению к сумме уксусной кислоты и воды, добавляемой в зону реакции окисления. Массовое отношение растворителя - алифатической монокарбоновой кислоты к 2,6-диметилнафталину, добавленному в зону реакции окисления, находится в интервале от примерно 21 до примерно 121, предпочтительно в интервале от примерно 31 до примерно 61, соответственно. Низкие соотношения растворителя - монокарбоновой кислоты к 2,6 диметилнафталину, например 21 до 61, являются выгодными, поскольку могут быть получены большие количества 2,6-нафталиндикарбоновой кислоты на объем реактора. Возможность успешного окисления 2,6 диметилнафталина с использованием низких отношений алифатической монокарбоновой кислоты к 2,6 диметилнафталину является одним из преимуществ способа настоящего изобретения. Реакция окисления является экзотермической реакцией, и генерируемое при этом тепло расходуется, частично, на испарение растворителя реакции окисления. Обычно часть испарившегося растворителя выводят из зоны реакции, охлаждают для конденсации паров и охлажденную жидкость возвращают в смесь реакции окисления. Эти пары обычно являются смесью воды и уксусной кислоты, когда в качестве растворителя алифатической монокарбоновой кислоты используют уксусную кислоту. За счет отделения воды от уксусной кислоты перед ее возвращением в зону реакции можно до некоторой степени регулировать уровень воды в зоне реакции до более низких уровней, чем те, которые иначе создались бы в зоне реакции благодаря образованию воды во время реакции окисления. Окислы углерода, получаемые в результате реакции окисления,отдувают из реакционной зоны. Катализатор, применяемый при жидкофазном окислении в соответствии со способом настоящего изобретения, состоит из кобальтового, марганцевого и бромного компонентов. Каждый из кобальтовых и марганцевых компонентов может быть обеспечен в любой известной для него ионной или комбинированной форме,которая дает растворимые формы кобальта и марганца в растворителе реакции окисления. Например, могут быть применены один или более тетрагидратов ацетата, карбоната или бромида кобальта и/или марганца. Бромный компонент катализатора окисления обеспечивается подходящим источником брома, который включает, например, элементарный бром, т.е. В 2, ионный бром, такой, как , , , 4 и т.д., или органические бромиды, которые являются известными для подачи ионов брома при рабочих температурах окисления, такие, как, например, бензилбромид, моно- и дибромуксусная кислоты, бромацетилбромид, тетрабромэтан, этилендибромид и т.п. Было обнаружено, что чтобы получить продукт реакции, содержащий подходящие низкие уровни тримеллитовой кислоты и других побочных продуктов реакции в непрерывном способе окисления настоящего изобретения, необходимо добавить кобальтовый и марганцевый компоненты катализатора окисления в зону реакции в таком количестве, чтобы сумма кобальта и марганца, считая на элементарный кобальт и марганец,была равна по крайней мере примерно 0,40 мас. , предпочтительно по крайней мере около 0,50 мас. ,наиболее предпочтительно по крайней мере около 0,70 мас. , считая на массу растворителя окисления алифатической монокарбоновой кислоты, добавленной в зону реакции. Хотя может быть использовано количество каталитических металлов выше 1,2 мас. , считая на массу растворителя, обычно предпочтительно, главным образом по экономическим соображениям, поддерживать уровень каталитических металлов ниже примерно 1,2, более предпочтительно ниже примерно 1,0 мас. , считая на массу растворителя - алифатической монокарбоновой кислоты, добавленного в зону реакции. Атомное отношение марганца к кобальту в катализаторе окисления составляет примерно 51 до примерно 0,31, предпочтительно примерно 41 до примерно 0,51, наиболее предпочтительно примерно 41 до примерно 2,51. Марганец является менее дорогостоящим, чем кобальт, следовательно выгодно использовать по возможности больше марганца. Кроме того, было обнаружено, что высокие атомные соотношения марганца к кобальту, а именно атомные соотношения выше примерно 2,51 в непрерывном способе окисления настоящего изобретения, обеспечивают более низкие количества тримеллитовой кислоты по сравнению с атомным соотношением марганца к кобальту около 11. Следовательно это является другой причиной использования атомного соотношения марганца к кобальту выше примерно 21, предпочтительно выше примерно 2,51. Как использовано в описании, атомное соотношение является атомным соотношением каталитических компонентов, например отношением миллиграмм-атомов элементарного марганца к миллиграмм-атомам элемен 4 4551 1 тарного кобальта, или, как обсуждено ниже, миллиграмм-атомов брома, измеренного как атомарный бром, к сумме миллиграмм-атомов кобальта и миллиграмм-атомов марганца. Атомное соотношение бромного компонента в катализаторе способа окисления настоящего изобретения к сумме кобальтового и марганцевого компонентов находится в интервале от примерно 0,31 до примерно 0,81, предпочтительно примерно 0,41 до примерно 0,71. Атомное соотношение брома к сумме кобальта и марганца менее чем примерно 0,31 может привести к окрашенному продукту. Если атомное соотношение брома к сумме кобальта и марганца превышает 0,81, будет образовываться большое количество бромированных продуктов, таких, как бромнафталиндикарбоновая кислота. Индивидуальные каталитические компоненты могут быть введены в зону реакции, где происходит жидкофазное окисление, или отдельно или в одном или более сочетаниях, и они могут быть введены любым удобным способом, например, в виде раствора в воде или в смеси воды и растворителя окисления - монокарбоновой кислоты, или другом подходящем растворителе. Температура реакции жидкофазного окисления в соответствии со способом настоящего изобретения находится в интервале от примерно 188 С (370 ) до примерно 215 С (420 ), предпочтительно в интервале от примерно 193 С (380 ) до примерно 213 С (415 ). Температура реакции выше примерно 215 С или ниже примерно 188 приводит к снижению выхода целевой 2,6-нафталиндикарбоновой кислоты. Также при температурах окисления выше примерно 215 С образуются избыточные количества тримеллитовой кислоты, а при температурах реакции окисления ниже примерно 188 увеличивается уровень 2-формил-6 нафтойной кислоты. Кроме того, окисление при температурах ниже 188 снижает скорость реакции окисления и, следовательно, для крупномасштабных промышленных производств предпочтительно проведение жидкофазной реакции окисления при максимальных возможных температурах, при которых, однако, не происходит образования избыточных количеств нежелательных побочных продуктов, загрязняющих 2,6 нафталиндикарбоновую кислоту и затрудняющих ее очистку. Реакторы, используемые для проведения процесса окисления, могут быть как емкостные (предпочтительно с перемешиванием), так и проточного типа с заглушкой, резервуарный реактор, такой, как описанои сотр. в заявке на патент США 561063, поданной 1 августа 1990 года, или сочетание двух или более этих реакторов. Например, устройство может состоять из двух или трех реакторных резервуаров с перемешиванием, установленных в батарею. Необязательно может быть использован реактор проточного типа с заглушкой для смешивания и предварительного подогрева реагентов перед подачей в реакционный резервуар с перемешиванием. При работе минимальное давление, при котором сохраняется реакция окисления, предпочтительно является давлением, которое будет поддерживать по крайней мере 50 мас. , более предпочтительно по крайней мере 70 мас.растворителя в зоне реакции в жидкой фазе. Когда растворитель представляет собой смесь уксусной кислоты и воды, подходящие давления реакции составляют от примерно 0,1 атм. абс. до примерно 35 атм. абс., и обычно в интервале от примерно 10 атм. абс. до примерно 30 атм. абс. Во время реакции окисления настоящего изобретения 2,6-диметилнафталин может быть введен в зону реакции окисления с различными скоростями. Скорость, с которой 2,6-диметилнафталин подают, связана с отношением растворителя и временем прерывания в реакторе. Отношение растворителя является количеством растворителя, по массе, подаваемого в зону реакции, деленным на количество, по массе, 2,6 диметилнафталина, добавленного в зону реакции. Время пребывания в реакторе в минутах представляет собой массу слива из реактора окисления в фунтах, деленную на скорость вывода реакционной смеси в фунтах в минуту. Отношение растворителя и время пребывания являются родственными величине, определяемой как пропускная способность по углеводороду или НСТР. НСТР, как использовано в описании, представляет собой количество фунт-молей 2,6-диметилнафталина, подаваемого на кубический фут реакционного растворителя в реактор в час, и является мерой производительности реактора окисления. НСТР обычно находится в интервале от примерно 0,02, до примерно 0,20, предпочтительно примерно 0,04 до примерно 0,16, наиболее предпочтительно примерно 0,06-0,16. Когда желательно работать при низких величинах НСТР, т.е. около 0,02-0,08, реакция непрерывного окисления настоящего изобретения может быть проведена с использованием более низкого количества каталитических металлов кобальта и марганца, т.е. сумма кобальта и марганца, считая на элементарный кобальт и марганец, находится в интервале от примерно 0,40 до примерно 0,70 мас. , исходя из массы растворителя окисления - алифатической монокарбоновой кислоты. Величины НСТР в интервале от примерно 0,02 до примерно 0,08 обеспечивают пониженное образование тримеллитовой кислоты при использовании уровней катализатора в нижнем пределе приведенного выше интервала. Наоборот, когда желательно работать при высоких величинах НСТР, т.п. примерно 0,06 до примерно 0,20, требуются более высокие уровни катализатора, причем сумма кобальта и марганца, считая на элементарный кобальт и элементарный марганец, больше чем примерно 0,60 мас. , считая на массу растворителя окисления - алифатической монокарбоновой кислоты. Высокие величины НСТР являются желательными для достижения максимальных скоростей производства для производственной установки фиксированного размера. Использование более низких величин НСТР является выгодным, когда нужно снизить производительность производственной установки для компенсации изменений потребности. 5 4551 1 Реакционную смесь от окисления, полученную в зоне реакции во время жидкофазной реакции окисления,непрерывно удаляют из зоны реакции обычно в виде суспензии твердой 2,6-нафталиндикарбоновой кислоты в маточнике реакционной смеси. Маточник обычно состоит из растворителя - низкомолекулярной монокарбоновой кислоты, воды, растворенных примесей и компонентов катализатора. Целевую 2,6 нафталиндикарбоновую кислоту отделяют от маточника с помощью того или другого подходящего способа отделения твердого продукта от жидкой фазы, такого, как, например, центрифугирования, фильтрации, осаждения (отстаивания) и т.п. Однако перед этой стадией разделения реакционная смесь окисления может быть охлаждена. Охлаждение может быть выполнено любым удобным способом, например может быть использован теплообменник трубчатого или кожухового типа, или же реакционная смесь может быть охлаждена в сосуде, оборудованном охлаждающими змеевиками или охлаждающей рубашкой. Альтернативно,реакционная смесь может быть введена в сосуд при более низком давлении, чем то, что использовано в реакции окисления. Поипониженном давлении растворитель реакции окисления закипает, в результате чего охлаждается реакционная смесь. Может быть использован подвесной конденсатор для охлаждения, конденсации и возвращения головного погона паров в сосуд, чтобы дополнительно облегчить охлаждение. Могут быть использованы два или более таких сосуда в батарее, каждый при температуре несколько ниже, чем в предыдущем сосуде, чтобы охлаждать реакционную смесь ступенчато. Реакционную смесь окисления обычно охлаждают до примерно 121 С (250 ) или ниже для отделения 2,6-нафталиндикарбоновой кислоты от маточника реакции окисления. После окисления реакционную смесь выводят из зоны реакции окисления, но перед выделением 2,6 нафталиндикарбоновой кислоты из маточника желательно снова проконтактировать полученную реакционную смесь с кислородсодержащим газом в отсутствии свежедобавленного 2,6-диметилнафталина. Определено, что такая обработка обеспечивает последующее и желаемое снижение уровня 2-формил-6-нафтойной кислоты в реакционной смеси и, неожиданно, не приводит к существенному повышению уровня тримеллитовой кислоты в реакционной смеси. Такая обработка окисленной реакционной смеси газом, содержащим молекулярный кислород, в отсутствии свежедобавленного 2,6-диметилнафталина может быть проведена в любое время после вывода реакционной смеси из зоны реакции окисления, и она может быть проведена любым подходящим способом, в результате которого газ, содержащий молекулярный кислород, приводится в контакт с реакционной смесью при повышенной температуре и предпочтительно при температуре в интервале от примерно 65,6 С (150 ) до примерно 232 С (450 ). Однако наиболее предпочтительно непосредственно контактировать реакционную смесь при выводе ее из зоны реакции окисления с газом, содержащим молекулярный кислород, в одном или более подходящих реакционных сосудах, таких, как реакционный резервуар или реактор,разделенный на секции. Целесообразно использовать реакционный резервуар с мешалкой или без, а газ, содержащий молекулярный кислород, барботируют в реактор, предпочтительно в точке в днище реактора. Температура обычно находится в интервале от примерно 176 С (350 ) до примерно 232 С (450 ). Хотя скорость подачи кислородсодержащего газа не является критической, должно присутствовать достаточное количество молекулярного кислорода для окисления формильных групп за время пребывания от примерно 0,25 часа до примерно 2 часов при использованной температуре. При непрерывном окислении состав отдуваемого газа должен контролироваться для предотвращения образования взрывчатых смесей. Также можно обрабатывать реакционную смесь кислородсодержащим газом, когда охлаждают реакционную смесь окисления, как описано выше. Так, например, при выдержке реакционной смеси при пониженном давлении, чтобы обеспечить охлаждение реакционной смеси, можно барботировать через реакционную смесь кислородсодержащий газ. Кислородсодержащий газ может содержать от примерно 0,1 мас.молекулярного кислорода до чистого кислорода, тогда как остальной газ является инертным балластным газом, таким,как азот. В подобной процедуре 2,6-нафталиндикарбоновая кислота после ее отделения от маточника реакционной смеси может быть повторно диспергирована или суспендирована в подходящем растворителе, таком, как вода, низкомолекулярная карбоновая кислота или смесь воды и низкомолекулярной карбоновой кислоты, при массовом отношении от примерно 0,1 до примерно 25 частей 2,6-нафталиндикарбоновой кислоты на часть растворителя. Эта дисперсия или суспензия затем может быть нагрета до температуры в интервале от 93 С(200 ) до примерно 232 С (450 ) и через нее барботируют газ, содержащий молекулярный кислород, в течение времени, достаточного для снижения уровня 2-формил-6-нафтойной кислоты, содержащейся в ней. Маточник, который отделен от окисленной реакционной смеси, содержит большую часть компонентов металлического катализатора окисления, и обычно большую часть воды, которая могла быть добавлена в реакционную смесь, а также воды, которая образуется во время реакции окисления. Однако маточник содержит также нежелательные побочные продукты реакции, такие, как тримеллитовая кислота. Тем не менее, маточник является ценным, потому что он может быть рециклизован в зону реакции окисления в качестве источника уксусной кислоты и, более важно, в качестве источника активных каталитических металлов. Маточник может быть рециклизован в зону реакции окисления в количестве в интервале от примерно 1 мас.маточника до примерно 100 мас. . Предпочтительно, рециклизуют примерно 5-50 мас.маточника, остальную часть обычно обрабатывают для извлечения уксусной кислоты. Однако было определено, что предпочтительно ре 6 4551 1 циклизовать такое количество маточника в зону реакции, чтобы отношение грамм-молей тримеллитовой кислоты, имеющееся в реакционной смеси, к сумме грамм-атомов кобальта и марганца, имеющихся в реакционной смеси, не превышало примерно 1,0, предпочтительно не превышает 0,70, а наиболее предпочтительно не превышало примерно 0,5. Кроме того, целесообразно поддерживать количество воды в реакционной зоне на таком уровне, чтобы он составлял не более примерно 15, предпочтительно не более примерно 12, а наиболее предпочтительно не более примерно 10 мас.растворителя окисления. Когда количество тримеллитовой кислоты и/или воды превышает эти пределы за счет рецикла, наблюдается увеличение образования побочных продуктов реакции, таких, как бромнафталиндикарбоновая кислота и тримеллитовая кислота. В одном варианте настоящего изобретения добавляют воду к потоку, выходящему из зоны реакции окисления или до или после необязательной обработки кислородсодержащим газом, чтобы увеличить растворимость металлов катализатора окисления, тримеллитовой кислоты и продуктов, которые образуются при комплексообразовании тримеллитовой кислоты с кобальтом и марганцем, каталитическими металлами окисления. Добавление воды снижает количество металлов и тримеллитовой кислоты, которые иначе будут включены в 2,6-нафталиндикарбоновую кислоту при ее отделении от маточника. Количество воды, добавленной к потоку, выходящему из реактора окисления, является таким количеством, которое обеспечивает наличие в маточнике не более 50 мас. , предпочтительно не более примерно 30 мас.воды. Однако при добавлении этого количества воды к потоку, выходящему из реакции окисления, количество маточника, рециклизуемого в реакцию окисления, обычно должно быть уменьшено для предотвращения избыточного количества воды в реакции окисления. Как установлено выше, уровни бромнафталиндикарбоновой кислоты и тримеллитовой кислоты повышаются в продукте реакции окисления, если уровень воды в реакции окисления превышает примерно 15 мас.от суммарного растворителя реакции окисления. Следовательно, если воду добавляют в поток, выходящий из зоны реакции окисления для того, чтобы солюбилизировать каталитические металлы окисления и тримеллитовую кислоту, количество маточника, рециклизуемого в реактор, должно быть ограничено таким образом, чтобы количество воды в реакционной смеси окисления находилось в указанных выше пределах. Другими словами, вода должна быть удалена из маточника перед его добавлением в реакционную смесь окисления, или вода должна быть удалена из реакционной смеси окисления во время окисления. Один способ удаления воды из маточника заключается в термической дегидратации маточника. Другой способ заключается в обработке маточника агентом, поглощающим воду или реагирующим с водой и в результате этого удаляющим воду из маточника. Например, может быть использован адсорбент из молекулярных сит для удаления воды или ангидрида карбоновой кислоты, такой, как уксусный ангидрид, может быть добавлен для удаления воды. Удобный способ удаления воды из реакционной смеси окисления во время реакции окисления заключается в удалении паровой смеси реакционного растворителя - монокарбоновой кислоты и воды, образовавшейся во время экзотермической реакции окисления, и возвращении в реакционную смесь окисления растворителя - алифатической монокарбоновой кислоты, содержащего меньше воды, чем удалялось в виде паров. Например, паровая смесь может быть сконденсирована, а конденсат обработан для отделения воды от растворителя - монокарбоновой кислоты. Затем растворитель - монокарбоновую кислоту, освобожденную от большей части или всей воды, возвращают в реакцию окисления. Эта операция удобно обеспечивает удаление воды из реакционной смеси окисления и позволяет прямо рециклизовать большие количества содержащего воду маточника. Также обнаружено, что предпочтительный способ рециклизации ценных каталитических металлов в зону реакции окисления заключается в осаждении каталитических металлов щавелевой кислоты для образования комплекса щавелевой кислоты с каталитическими металлами. Комплексы щавелевой кислоты обладают только очень низкой растворимостью в маточнике. Следовательно, после добавления щавелевой кислоты к маточнику комплексы щавелевой кислоты осаждаются из маточника и могут быть собраны с использованием одного или более способов отделения твердых продуктов от жидкой фазы, например, центрифугирования, фильтрации и т.п. Эти комплексы щавелевой кислоты могут быть добавлены непосредственно в реакционную смесь окисления. Необязательно извлеченные комплексы щавелевой кислоты с кобальтом или марганцем могут быть нагреты до температуры, достаточной для разложения комплексов, превращая их в результате в форму, растворимую в уксусной кислоте. Один такой способ заключается в нагревании комплексов щавелевой кислоты, необязательно в уксусной кислоте, при температуре выше примерно 260 С(500 ), предпочтительно в присутствии НВ, и предпочтительно в течение примерно 0,25-2 ч. Реакцию маточника реакции окисления со щавелевой кислотой для осаждения комплексов щавелевой кислоты с кобальтом или марганцем удобно проводить при нагревании маточника со щавелевой кислотой,предпочтительно при температуре в интервале от примерно 38 С (100 ) до примерно 115,6 С (240 ). Отношение щавелевой кислоты к сумме кобальта и марганца в маточнике целесообразно иметь в интервале от примерно 0,6 до примерно 3,0 г - молей щавелевой кислоты на г-атом суммы кобальта и марганца в маточнике, хотя можно использовать больше или меньше щавелевой кислоты. Существенно, когда щавелевую кислоту используют для удаления ценных каталитических металлов из маточника, большая часть воды, тримеллитовой кислоты и брома остается с маточником в фильтрате. Фильтрат может быть обработан для удаления уксусной кислоты одним или более подходящими способами, такими, как перегонка, а уксусная 7 4551 1 кислота рециклизована. Дополнительно во время процесса, при котором отделяют оксалатные комплексы кобальта и марганца от маточника, извлекают дополнительное количество 2,6-нафталиндикарбоновой кислоты. Эта 2,6-нафталиндикарбоновая кислота существует в виде мельчайших частиц в маточнике, которые обычно проходят через устройство, используемое для отделения 2,6-нафталиндикарбоновой кислоты от маточника. Должно быть понятно, что использование щавелевой кислоты в описанном способе включает любой удобный источник щавелевой кислоты, включая соли, такие, как оксалат натрия, или калия, или аммония, водные растворы щавелевой кислоты или любое другое соединение, которое эффективно обеспечивает оксалат, т.е. 24. Использование оксалатных солей для извлечения кобальта и марганца для рециклизации может быть применено или исключительно, или предпочтительно в сочетании с рециклом необработанного маточника. Например, примерно 5-50 мас. , предпочтительно 10-30 мас.источника может быть непосредственно рециклизовано в реактор окисления, а остальную часть маточника обрабатывают щавелевой кислотой для извлечения кобальта и марганца в виде оксалатных комплексов, которые затем по крайней мере частично рециклизуют в реакционную смесь окисления. Такой способ прямой рециклизации части маточника и рециклизации каталитических металлов из остальной части маточника в виде их комплексов с щавелевой кислотой является очень выгодным. Как описано выше, только определенная часть маточника может быть непосредственно рециклизована, поскольку загрязнения маточника, например тримеллитовая кислота, оказывают вредное воздействие. Однако использование щавелевой кислоты или другого источника оксалата для осаждения кобальта и марганца из маточника обеспечивает отделение ценных каталитических металлов от примесей в маточнике. Следовательно, целесообразно, главным образом, по экономическим соображениям,непосредственно рециклизовать по возможности большее количество маточника в реакцию окисления без вредного воздействия на реакцию окисления, а затем извлечь каталитические металлы из остальной части маточника в виде оксалатных комплексов и рециклизовать извлеченные каталитические металлы в реакцию окисления. Хотя приведенные выше способы возвращения каталитических металлов окисления и растворителя реакции окисления в реакционную смесь окисления описаны применительно к непрерывному варианту реакции окисления, должно быть понятно, что эти способы повторного использования каталитических металлов окисления и растворителя также применимы к реакции окисления 2,6-диметилнафталина, проводимой полунепрерывно или периодически. Под полунепрерывностью понимают, что по крайней мере один из реакционных компонентов, но не все, подают в зону реакции окисления во время проведения окисления. Например,подходящий реактор загружают растворителем окисления, каталитическими металлами и источником брома,2,6-диметилнафталин постепенно подают в реакционный сосуд одновременно с подачей молекулярного кислорода. При периодическом способе работы все реакционные компоненты загружают в начале, а молекулярный кислород подают во время реакции, поскольку трудно и опасно вводить весь кислород, требующийся для завершения реакции окисления 2,6-диметилнафталина в 2,6-нафталиндикарбоновую кислоту, сразу. Настоящее изобретение будет более понятно из последующих примеров. Однако следует понимать, что эти примеры приведены только для иллюстрации вариантов настоящего изобретения и не предназначены для ограничения его объема. Примеры. Реакции непрерывного окисления, описанные в примерах 1-7 ниже, проводят в титановом реакторе под давлением, с перемешиванием, емкостью 5 галлонов (19 л), снабженным навесным конденсатором и трубопроводами для подачи компонентов реакции и удаления полученных смесей. Реактор загружают примерно на 50 от его полного уровня. Исходный 2,6-диметилнафталин для окисления поддерживают при температуре около 107 С для сохранения его в жидком состоянии, и вводят его в реактор, используя насос поршневого типа. Растворитель (уксусную кислоту) и компоненты катализатора (в виде раствора в водной уксусной кислоте) отдельно закачивают в реактор, также используя насосы поршневого типа. Растворитель окисления,загружаемый в реактор, обычно состоит из 95 мас.уксусной кислоты и 5 мас.воды. Вводят сжатый воздух с такой скоростью, чтобы получить около 4-6 кислорода в газовом потоке, выводимом из реактора. Растворитель реакции, содержащий уксусную кислоту и воду, конденсируют в навесном конденсаторе и возвращают в реактор. Чтобы выполнить некоторые так называемые выровненные условия, т.е. когда состав смеси в реакторе достигает стационарного состояния, проводят реакцию непрерывного окисления, описанную в примерах 1-7 ниже, допуская, чтобы прошло примерно четырехкратное время пребывания в реакторе перед отбором образца на анализ. Органические продукты реакции анализируют, используя жидкостную хроматографию. Концентрацию каталитического металла и брома измеряют рентгеновской флуоресцентной спектроскопией. Также непрерывно анализируют скользящий поток выходящего из реактора газа для определения уровней кислорода, монооксида углерода и диоксида углерода в отходящем газе. Добавляют свежие кобальтовые и марганцевые каталитические компоненты в виде их гидратированных ацетатных солей,т.е. Со(Ас)242 и М(Ас)242. Бром добавляют в виде водного раствора бромистого водорода. В следующих примерах ТМЛК означает тримеллитовую кислоту, 2,6-НДК означает 2,6 нафталиндикарбоновую кислоту, В-НДК - бром-2,6-нафталиндикарбоновую кислоту, ФНК - 2-формил-6 нафтойную кислоту и 2-НК - 2-нафтойную кислоту. Реакторный выход или молярный реакторный вы 8 4551 1 ход означает выход в процентах каждого из компонентов, перечисленных в потоке, выходящем из реактора окисления, и рассчитанный на основе молей полученного компонента по отношению к молям исходного 2,6 диметилнафталина. Величины, приведенные для монооксида углерода и диоксида углерода, представляют собой количества этих продуктов окисления, полученные в г-молях в час. НСТР соответствует пропускной способности по углеводороду (количеству углеводорода, пропускаемого через установку) и определяется как молярная скорость подачи 2,6-диметилнафталина в фунт-молях в час, деленная на объем растворителя в реакторе окисления. Единицы НСТР представляют собой фунт-моли 2,6-диметилнафталина, поданного в реактор, на кубический фут реакционного растворителя в реакторе в час. Отношение растворителя является приблизительно скоростью удаления растворителя по массе, деленной на скорость добавления 2,6 диметилнафталина по массе. Эта величина приблизительно равна скорости добавления растворителя реакции окисления, деленной на скорость добавления 2,6-диметилнафталина по массе, т.е. количество растворителя, выходящего из реактора окисления, может быть больше, чем добавленное количество за счет образования воды в процессе реакции окисления. Время пребывания представляет собой сцеживаемую массу из реактора окисления, деленную на скорость потока реакционной смеси, выходящего из реактора, в фунтах в минуту. мас.Со представляет собой мас.кобальта, измеренный как элементарный кобальт,считая на растворитель реакции окисления, добавленный в реактор окисления. МВ представляет собой г-атомное соотношение кобальтамарганцаброма в катализаторе, добавленном к реакционной смеси окисления. Величины скорости подачи 2,6-диметилнафталина (ДМН) даны в фунтах в час. Пример 1. В табл.приведены результаты непрерывного окисления исходного 2,6-диметилнафталина в подобных условиях окисления при использовании сырья высокой чистоты (99) и сырья чистотой 98,5 . 2,6 диметилнафталин был получен из кубовых потоков нефтеперерабатывающего завода. Материал с чистотой 99 был получен из 2,6-диметилнафталина чистотой 98,5 при двух перекристаллизациях из уксусной кислоты. Эти данные показывают, что выход 2,6-нафталиндикарбоновой кислоты больше при использовании более чистого сырья. Также образуется меньше таких реакционных примесей, как В-НДК, ФНК и 2-НК, при окислении более чистого сырья. Пример 2. В табл.приведены результаты серии опытов по непрерывному окислению, проводимых при реакционных температурах от 193 С до 215 С. Эти данные показывают, что при снижении температуры реакции от примерно 204 С уровень ФНК начинает повышаться в потоке, выходящем из реакции. Наоборот, при повышении температуры выход 2,6-нафталиндикарбоновой кислоты снижается, а уровень ТМДК повышается. ТаблицаУсловия Чистота сырья, мас.Мас.Со М Температура реакции,Соотношение растворителя, по массе Время пребывания в реакторе (мин) Молярный реакторный выход ТМЛК 2,6-НДК В-НДК ФНК 2-НК Скорость подачи ДМН Отношение растворителя НСТР 2, г-моль/ч СО, г-моль/ч Сумма СОСО 2 Реакторный выход ТМЛК 2,6-НДК ФНК 2-НК Пример 3. В табл.приведены результаты серии опытов по непрерывному окислению, проведенных по существу в подобных условиях, с тем исключением, что варьирует состав кобальтово-марганцево-бромного катализатора окисления. Сравнение результатов опытов 8, 9 и 10 показывает, что при снижении отношения марганца к кобальту в катализаторе наблюдается увеличение образования тримеллитовой кислоты (ТМЛК) от примерно 2,1 при отношении марганца к кобальту, равном 31, до примерно 3,1 при отношении марганца к кобальту около 11. Хотя количество В-НДК в продукте больше при более высоком отношении марганца к кобальту в опыте 10, выход -НДК является, однако, еще относительно низким и равен 0,44 . Повышенное количество В-НДК, полученное в опыте 10, является вероятно, по крайней мере частично, результатом более высокого уровня брома по сравнению с количествами, использованными в опытах 8 и 9. Атомные отношения брома к кобальту плюс марганец выше примерно 0,8, следовательно ожидаемо приведут к получению больших количеств -НДК. Пример 4. В табл.приведены результаты серии опытов по непрерывному окислению, проводимому по существу в таких же условиях, как в опытах 4, 6 и 7, приведенных в таблице , с тем исключением, что массовый процент кобальта и, следовательно, суммарный уровень каталитических металлов был ниже в опытах 11, 12 и 13,приведенных в таблице , чем в опытах 4, 6 и 7. Эти данные четко показывают, что получают более высокие выходы целевой 2,6-нафталиндикарбоновой кислоты при использовании более высоких уровней каталитических металлов, а количество полученной ТМЛК ниже при использовании более высоких уровней каталитических металлов. ТаблицаУсловия Т-ра реакции, С Отношение растворителя Время пребывания (мин) НСТР Реакторный выход ТМЛК 2,6-НДК В-НДК ФНК 2-НК Т-ра реакции, С Давление реакции, фунт/дюйм 2 Мас.Со СМ Скорость подачи ДМН Отношение растворителя НСТР 2 г-моль/ч СО г-моль/ч Сумма 2 Реакторные выходы ТМЛК 2,6-НДК ФНК 2-НК Пример 5. В табл.приведены результаты серии опытов по непрерывному окислению, проведенных по существу в тех же условиях, с тем исключением, что варьируют количество углеводорода, пропускаемого через установку (НСТР). В этих примерах НСТР варьируют, меняя скорость подачи исходного расплавленного ДМН. Как видно из приведенных данных, выход повышается и значительно, а количество образующейся тримеллитовой кислоты снижается при снижении НСТР. ТаблицаУсловия.Со СМВ Скорость подачи ДМН Отношение растворителя НСТР 2 г-моль/ч СО г-моль/ч Сумма 2 Реакторный выход ТМЛК 2,6-НДК ФНК 2-НК Следовательно, повышение количества тримеллитовой кислоты, образующейся при использовании более низких концентраций катализатора, может, частично, быть скомпенсировано использованием более низкого НСТР. Однако более низкие НСТР требуют более низкой скорости получения 2,6-нафталиндикарбоновой кислоты и, следовательно, может быть найден компромисс между концентрацией катализатора и НСТР. Пример 6. В табл.приведены результаты серии непрерывных реакций окисления, где поток, выходящий из реактора окисления, сразу направляют во второй резервуар такого же размера и обрабатывают смесью 5-8 объемн. молекулярного кислорода в газообразном азоте со скоростью около 10-12 стандартных кубических футов в час при указанной температуре. 11 4551 1 Как показывают данные под рубрикой Реакторный выход после обработки кислородом, обработка потока, выходящего из реактора, молекулярным кислородом существенно снижает уровень 2-формил-6 нафтойной кислоты на 18-38,5 без значительного изменения количества тримеллитовой кислоты в продукте. В табл.сравниваются результаты среднего из восьми реакций непрерывного окисления и данные этой таблицы показывают, что обработка продукта реактора окисления молекулярным кислородом (5-8 по объему от азота) после выхода продукта из реактора окисления снижает количество имеющейся 2-формил-6 нафтойной кислоты приблизительно на 35 без существенного увеличения количества тримеллитовой кислоты в продукте. Пример 7. Проводят непрерывное окисление 2,6-диметилнафталина по методике, подобной методикам, использованным в примерах 1-6, с тем исключением, что большая часть катализатора, используемого для окисления,берется из маточника, извлеченного из предшествующего, проводимого подобным образом непрерывного окисления 2,6-диметилнафталина. С рециклизованным маточником вводят 77 мас.кобальта, 41 мас.марганца и 53 мас.брома. Остальные компоненты катализатора подают в виде свежих компонентов. Результаты непрерывного окисления приведены в табл. . При использовании маточника от предыдущей реакции непрерывного окисления в качестве части растворителя и в качестве источника металлов для второй непрерывной реакции окисления уровень примесей при втором окислении - примесей, которые могут воздействовать на течение реакции окисления, - является примерно таким же, как и их уровень при непрерывном окислении в условиях стационарного состояния, когда используют 50 рецикла. Следовательно,использование маточника от предыдущей реакции окисления в качестве растворителя для новой реакции окисления подобно непрерывному рециклу 50 маточника. Данные таблицыпоказывают, что уровень рецикла по существу не влияет на непрерывную реакцию окисления. ТаблицаУсловия Условия последующей обработки кислородом Температура, С Скорость газа,Реакторный выход после обработки кислородом ТМЛК 2, 6-НДК ФНК 2-НКизменения ФНКизменения ТМЛКизменения 2,6-НДК Т-ра реакции, С Давление реакции, фунт/дюйм 2 Мас.Со СМ Скорость подачи ДМН Отношение растворителя НСТР 2 г-моль/ч СО г-моль/ч Сумма СО 2 СО Реакторный выход ТМЛК 2,6-НДК ФНК 2-НК 4551 1 ТаблицаУсловия Т-ра реакции, С Давление реакции, фунт/дюйм 2 Мас.Со МВ Скорость подачи ДМН Отношение растворителя НСТР 2 г-моль/ч СО г-моль/ч Сумма 2 Реакторный выход ТМЛК 2,6-НДК ФНК 2-НК Условия последующей обработки кислородом Температура, С Скорость газа,Реакторный выход после обработки кислородом ТМЛК 2,6-НДК ФНК 2-НКизменения ФНКизменения ТМЛКизменения 2,6-НДК ТаблицаРеакторный выход Основной случай ТМЛК 2,6-НДК ФНК Выход после вычитания компонентов, внесенных с маточником. Пример 8. В табл.приведен анализ продуктов осадков на фильтре, полученных при фильтровании твердой 2,6 нафталиндикарбоновой кислоты из всего потока, выходящего из реактора. Эти данные показывают, что побочные продукты, имеющиеся в суммарном потоке из реактора, загрязняют целевую 2,6 нафталиндикарбоновую кислоту при ее выделении и, следовательно, подтверждают, что является существенным по возможности полное удаление побочных продуктов, полученных в реакции окисления. Эти данные являются средними из восьми опытов по непрерывному окислению, как приведено в табл. . В примерах 9 и 10 окисление 2,6-диметилнафталина в 2,6-нафталиндикарбоновую кислоту проводят в полунепрерывном варианте, используя титановый реактор емкостью 1 л под давлением, снабженный навесным конденсатором, приемником продукта из нержавеющей стали, внутренним охлаждающим змеевиком, мешалкой и линиями подачи сырья и катализатора. Во время реакции аналитики использовали контроль температуры, давления и состава отдуваемого газа. 13 4551 1 В типичном опыте в реактор загружают растворитель и катализатор, создают давление и нагревают в азоте до начальной температуры. Реакция начинается при одновременном введении сжатого воздуха и 2,6 диметилнафталина. 2,6-диметилнафталин вводят в виде смеси 5050 по массе с уксусной кислотой. Типичными параметрами реакции являются следующие скорость воздуха 0,18 , давление 300 фунт/дюйм 2(21,09 кг/см 2) начальная температура 176 С, температура реакции 207 С, скорость перемешивания 1200 об/мин скорость закачивания сырья 2 мл/мин. Время реакции составляет 125 мин и конечное массовое отношение растворителя к 2,6-диметилнафталину 51. Рециклизуемый маточник, использованный в опытах 20-23, получен из предшествующего полунепрерывного окисления 2,6-диметилнафталина и имеет следующий примерный состав Компонент ТаблицаРеакторный выхода) ТМЛК 2,6-НДК ФНК 2-НК Анализ осадка на фильтре ТМЛК 2,6-НДК ФНК 2-НК а) Пример 9. В табл.приведены результаты серии полунепрерывных опытов по окислению, в которой используют маточник от предыдущего опыта полунепрерывного окисления для подачи 20 или 25 мас.кобальта, используемого для окисления. Рециклизуемый маточник содержит 30 мас.воды. Эти данные показывают, что может быть использовано 20 рецикла (а именно опыты 20 и 21 по сравнению с опытами 18 и 19) маточника, содержащего 30 мас.воды. Однако уровни -НДК повышаются при рецикле. При рециклизации маточной жидкости для обеспечения 25 мас.добавляемого кобальта (т.е. опыт 22) уровни ФНК и ТМЛК существенно повышаются. Уровень В-НДК также существенно повышается. Такое повышение примесей происходит главным образом за счет начального повышения уровней воды в реакционной смеси от маточника (т.е. 15 мас. , считая на уксусную кислоту). В опыте 23 используют уксусный ангидрид для удаления воды из рециклизуемого маточника. Уровни примесей в продукте снижаются до уровней, подобных уровням в опытах 18 и 19, в которых не использован рецикл. Однако уровень В-НДК был еще повышенным. Этот опыт показывает, что вода в рециклизуемом маточнике является вредной для реализации окисления, когда маточник используют в качестве источника каталитических металлов. Уксусная кислота, г Кобальт М Вода, мас.Рециклизуемый катализатор) Рецикл маточника,Кобальт МС Рециклизуемый маточник , г Вода в маточнике , мас.ТМЛК в маточнике , мас.Уксусный ангидрид в маточнике, г Чистая вода в рециклизуемом маточнике , мас.Всего) Кобальт МС Вода, масс.Реакторный выход, моль. ) 2,6-НДК ТМЛК) ФНК В-НДК Диоксид углерода) Монооксид углерода) Конечное содержание воды в потоке,выходящем из реактора, мас. Эти данные представляют собой количества свежих исходных компонентов реакции, загружаемых в реактор. Кобальт дан в виде массовых процентов элементарного кобальта, от массы уксусной кислоты, загруженной в реактор. МСоВ представляет собой атомное соотношение компонентов катализатора. Вода дана в массовых процентах от загруженной уксусной кислоты.) Эти цифры представляют количества рециклизуемых компонентов реакции, загруженных в реактор. Кобальт дан в виде массовых процентов элементарного кобальта, считая на всю уксусную кислоту, загруженную в реактор. МВ представляет собой атомное соотношение компонентов катализатора,является маточником, полученным от предыдущего полунепрерывного опыта по окислению.) Сумма основана на а) и ), как описано выше.) уммарный выход потока, выходящего из реактора, считая на загруженный 2,6-диметилнафталин. Величина для 2,6-НДК составляет/-5 .) Поскольку рециклизуемый маточниксодержит ТМЛК, кажущийся выход ТМЛК увеличивается на 0,4 мольн.в опытах 20 и 21 и на 0,7 мольн.в опытах 22 и 23.) Выход в мольн. , допуская, что только одна треть СО и 2 происходит из 2,6-диметилнафталина. Пример 10. В табл.приведены данные для полунепрерывного окисления 2,6-диметилнафталина с использованием оксалатных солей кобальта и марганца в виде части или всего металлического катализатора окисления. Оксалатные соли, использованные в опытах 24 и 25, получают осаждением кобальта и марганца из подлинного маточника от предыдущего полунепрерывного опыта по окислению. Оксалатные соли для опытов 26 и 27 были закуплены в фирме, ., , или, , . Эти данные показывают, что оксалатные соли кобальта и марганца являются активными катализаторами окисления. Извлечение оксалатных солей из маточника реакционной смеси осуществляют следующим образом. К образцу маточника прибавляют приблизительно 0,92 моля щавелевой кислоты на моль кобальта и марганца - каталитических металлов. Смесь кипятят с обратным холодильником в течение примерно 15 минут. Образовавшиеся твердые продукты отделяют фильтрацией, промывают горячей уксусной кислотой и сушат. 15 4551 1 Пример 11. В табл. , опыты 28 и 29, приведены данные, показывающие влияние тримеллитовой кислоты на полунепрерывную реакцию окисления. Когда реакционную смесь специально смешивают с тримеллитовой кислотой (5 г в опыте 28 и 10 г в опыте 29), реакция окисления ухудшается. В опыте 28 полученные количества 2,6-НДК, ФНК и В-НДК были эквивалентны основным опытам (опыты 18 и 19 в таблице ), однако уровни ТМЛК были повышены примерно на 30 , т.е. если добавленная ТМЛК не оказывает влияния на реакцию,выход ТМЛК должен был быть равен 7,5 , 4 , полученные во время реакции, и 3,5 , соответствующие 5 г ТМЛК, добавленным в реакцию. В опыте 2910 г добавленной ТМЛК значительно ингибируют реакцию. В опыте 28 соотношение ТМЛКкаталитический металл равно примерно 0,5, в опыте 29 около 1. Следовательно, мольное соотношение ТМЛК каталитические металлы выше примерно 1,0 существенно ингибирует реакцию окисления. ТаблицаОпыт 24 каталитических металлов,рециклизованных в виде оксалатов Свежая подача) Уксусная кислота, г Кобальт МС Вода, масс.Со ТМЛК, атомное отношение) Рециклизованный катализатор) Кобальт МСо Всего) Кобальт СоМВ Реакторный выход, моль. ) 2,6-НДК ТМЛК ФНК В-НДК Диоксид углерода) Монооксид углерода) Конечное содержание воды в потоке,выходящем из реактора Смотри примечание к табл. . МТЛК специально вводят в реактор в опытах 28 и 29.) Кобальт представляет собой массовый процент элементарного кобальта, считая на суммарную уксусную кислоту, загруженную в реактор. МСо представляет собой атомное отношение каталитических металлов.) Смотри примечание ) к табл. . Пример 12. В табл.приведены результаты окислительной обработки маточника с различными количествами щавелевой кислоты. Эти данные показывают, что мольные соотношения щавелевой кислоты к кобальту и марганцу от 0,6 до 2,1 являются адекватными извлечению кобальта и марганца в виде их комплексов со щавелевой кислотой. Эти данные также показывают, что осаждение щавелевой кислотой приводит главным образом к нежелательной ТМЛК в маточнике. В тестах А ив табл.концентрированный маточник, содержащий 0,19 мас.Со, 0,51 мас.М, 0,32 мас., 2,93 мас. . ТМЛК и 12,1 мас.воды используют в тестах по осаждению. В тестах В и С таблицыиспользуют концентрированный маточник, содержащий 0,29 мас.Со, 0,78 мас., 0,46 мас., 0,030 мас.и 12,1 мас.воды. Для концентрирования маточника используют разгонку при 4551 1 атмосферном давлении. Комплексы щавелевой кислоты получают при нагревании концентрированного маточника с соответствующим количеством щавелевой кислоты при 90-100 С в течение 15 мин с последующей фильтрацией комплексов каталитических металлов со щавелевой кислотой. Железоявляется типичным коррозионным металлом, находящимся в маточнике. ТаблицаТест А Мольное отношение щавелевой кислоты к сумме Со и М Анализ оксалатного осадка Извлеченный Со,Извлеченный М,Извлеченный В,Извлеченное ,Анализ фильтрата Извлеченный Со,Извлеченный ,Извлеченный В,Извлечение ТМЛК,Извлеченное ,н измерялось. 1. Способ получения 2,6-нафталиндикарбоновой кислоты жидкофазным окислением 2,6 диметилнафталина, включающий непрерывную подачу в зону реакции компонентов реакции окисления,включающих 2,6-диметилнафталин, источник молекулярного кислорода, растворитель, содержащий алифатическую монокарбоновую кислоту, и катализатор на основе кобальта, марганца и брома, поддержание в зоне реакции температуры и давления, при которых происходит окисление 2,6-диметилнафталина до 2,6 нафталиндикарбоновой кислоты, непрерывное удаление из зоны реакции смеси продуктов, включающей 2,6 нафталиндикарбоновую кислоту, и отделение целевого продукта от маточника, отличающийся тем, что компоненты реакции окисления подают в зону реакции при массовом соотношении растворителя к 2,6 диметилнафталину примерно (2-12)1, атомном соотношении марганца к кобальту примерно (5,0-0,3)1,атомном соотношении брома к сумме кобальта и марганца примерно (0,3-0,8)1, а сумма кобальта и марганца, в расчете на элементарные кобальт и марганец, составляет по крайней мере примерно 0,40 мас.в расчете на массу растворителя, введенного в зону реакции, при этом 2,6-диметилнафталин подают в зону реакции со скоростью, обеспечивающей величину пропускной способности по углеводороду в интервале 0,02-0,20 фунт-молей 2,6-диметилнафталина на кубический фут реакционного растворителя в час, поддерживают температуру 188-215 С, давление 0,1-35,0 атм. абс. 2. Способ по п. 1, отличающийся тем, что в качестве растворителя используют уксусную кислоту. 3. Способ по п. 2, отличающийся тем, что массовое соотношение уксусной кислоты к 2,6 диметилнафталину составляет примерно (2-6)1. 4. Способ по любому из пп. 1-3, отличающийся тем, что в качестве источника молекулярного кислорода используют воздух. 5. Способ по любому из пп. 1-4, отличающийся тем, что сумма кобальта и марганца, в расчете на элементарные кобальт и марганец, составляет по крайней мере примерно 0,50 мас.в расчете на массу растворителя, введенного в зону реакции. 6. Способ по п. 5, отличающийся тем, что сумма кобальта и марганца, в расчете на элементарные кобальт и марганец, составляет по крайней мере примерно 0,70 мас.в расчете на массу растворителя, введенного в зону реакции. 7. Способ по любому из пп. 1-6, отличающийся тем, что атомное соотношение брома к сумме кобальта и марганца составляет примерно (0,4-0,7)1. 8. Способ по любому из пп. 1-7, отличающийся тем, что атомное соотношение марганца к кобальту составляет примерно (4,0-0,5)1. 9. Способ по п. 1, отличающийся тем, что в зоне реакции поддерживают температуру 193-213 С. 10. Способ по любому из пп. 1-9, отличающийся тем, что в зоне реакции присутствует 1-10 мас.воды. 17 4551 1 11. Способ по любому из пп. 1-10, отличающийся тем, что величина пропускной способности по углеводороду находится в интервале 0,04-0,16 фунт-молей 2,6-диметилнафталина на кубический фут реакционного растворителя в час. 12. Способ по любому из пп. 1-11, отличающийся тем, что он дополнительно включает контактирование при повышенной температуре 2,6-нафталиндикарбоновой кислоты, выводимой из зоны реакции, с газом, содержащим молекулярный кислород. 13. Способ по п. 12, отличающийся тем, что контактирование включает взаимодействие смеси продуктов, выводимой из зоны реакции, с газом, содержащим молекулярный кислород, при температуре 176232 С. 14. Способ по п. 12, отличающийся тем, что контактирование включает выделение 2,6 нафталиндикарбоновой кислоты из смеси продуктов, суспендирование выделенной 2,6 нафталиндикарбоновой кислоты в растворителе и контактирование суспендированной 2,6 нафталиндикарбоновой кислоты с газом, содержащим молекулярный кислород, причем суспензия находится при температуре 93-232 С. 15. Способ по любому из пп. 1-14, отличающийся тем, что в зоне реакции присутствует менее 10 мас.воды. 16. Способ по любому из пп. 1-15, отличающийся тем, что отношение количества г-молей тримеллитовой кислоты к сумме г-атомов кобальта и марганца составляет менее 0,5. 17. Способ по любому из пп. 1-16, отличающийся тем, что 2,6-нафталиндикарбоновую кислоту отделяют от маточника, образовавшегося при жидкофазном окислении, и из маточника извлекают катализаторы окисления кобальт и марганец путем контактирования маточника с 0,6-3,0 г-моль источника щавелевой кислоты на 1,0 г-атом общего количества кобальта и марганца, содержащихся в маточнике, осаждения нерастворимого комплекса, образованного взаимодействием щавелевой кислоты с кобальтом и марганцем, и его извлечения. 18. Способ по п. 17, отличающийся тем, что извлеченный нерастворимый комплекс, образованный взаимодействием щавелевой кислоты с кобальтом и марганцем, дополнительно используют в качестве источника катализатора жидкофазного окисления. 19. Способ по любому из пп. 1-18, отличающийся тем, что дополнительно включает рециркуляцию в зону реакции маточника, полученного отделением 2,6-нафталиндикарбоновой кислоты от смеси продуктов,при этом удаляют из зоны реакции парообразную смесь, содержащую воду и растворитель - алифатическую монокарбоновую кислоту, и возвращают в зону реакции растворитель, содержащий воды меньше, чем было удалено в виде пара. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C07C 63/38, C07C 51/265

Метки: получения, способ, кислоты, 6-нафталиндикарбоновой

Код ссылки

<a href="https://by.patents.su/18-4551-sposob-polucheniya-2-6-naftalindikarbonovojj-kisloty.html" rel="bookmark" title="База патентов Беларуси">Способ получения 2, 6-нафталиндикарбоновой кислоты</a>

Предыдущий патент: Электропередача переменного тока

Следующий патент: Электропередача переменного тока

Случайный патент: Трехколесное транспортное средство