Литейная форма для формования стеклянной посуды и способ охлаждения литейной формы

Текст

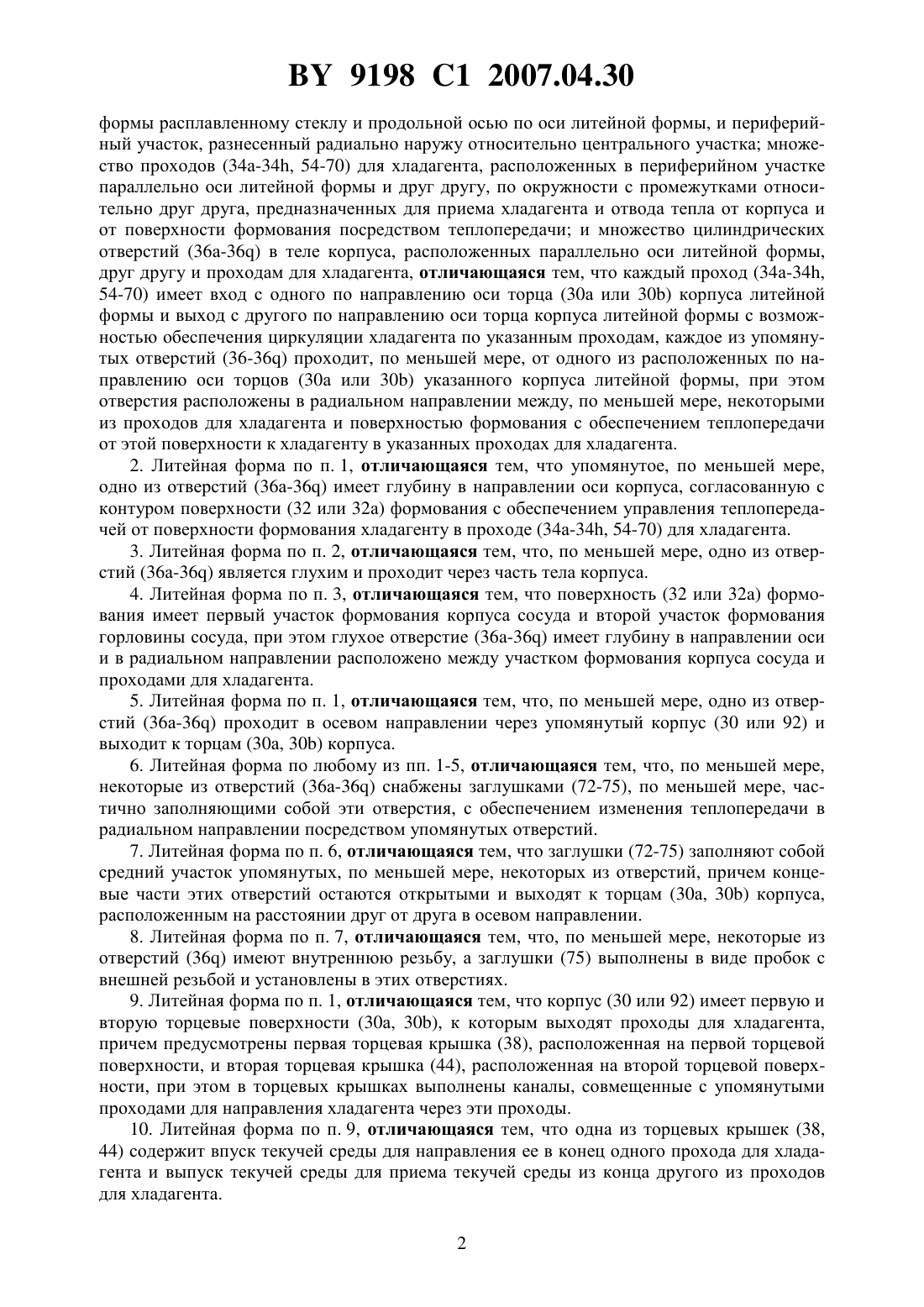

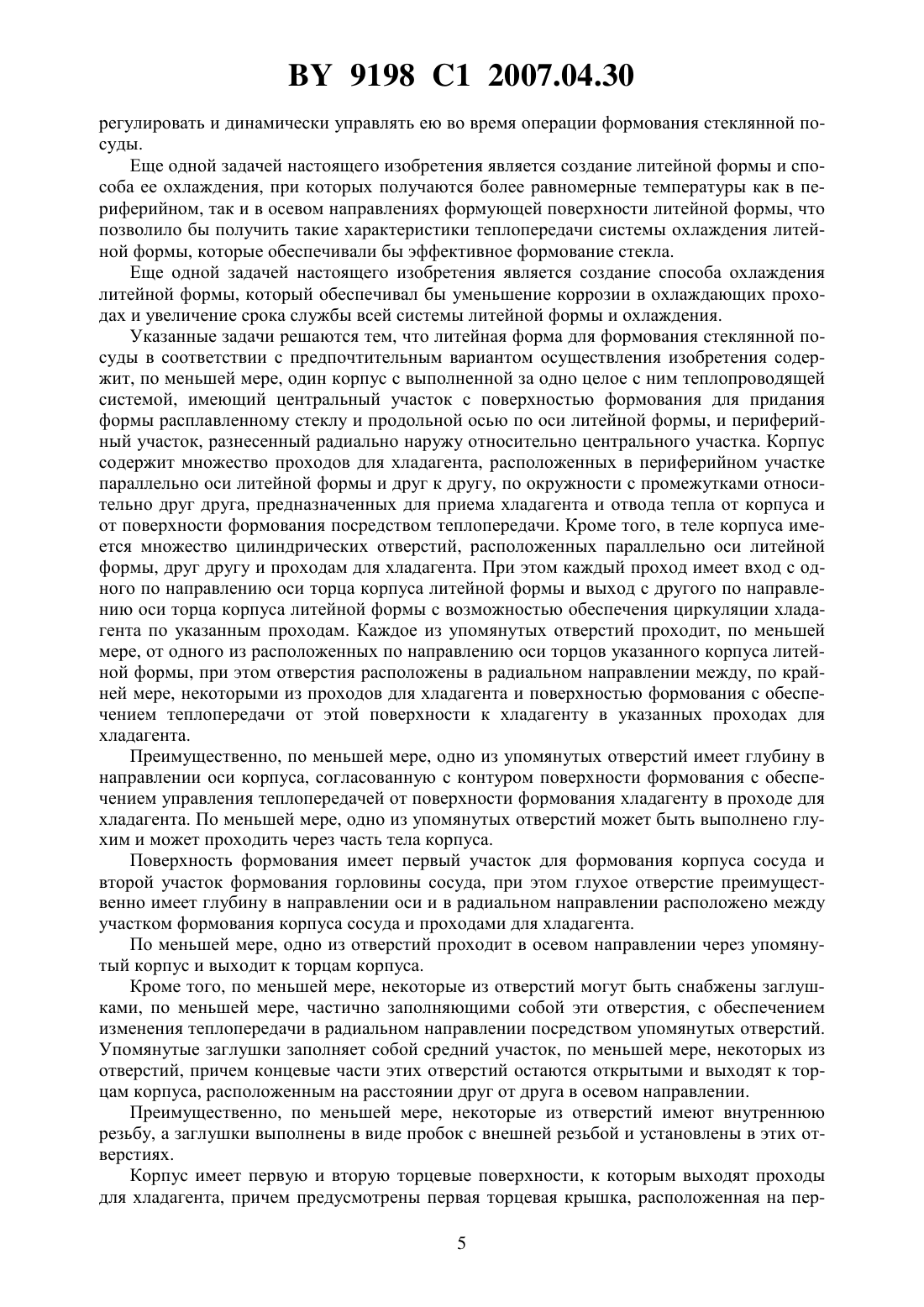

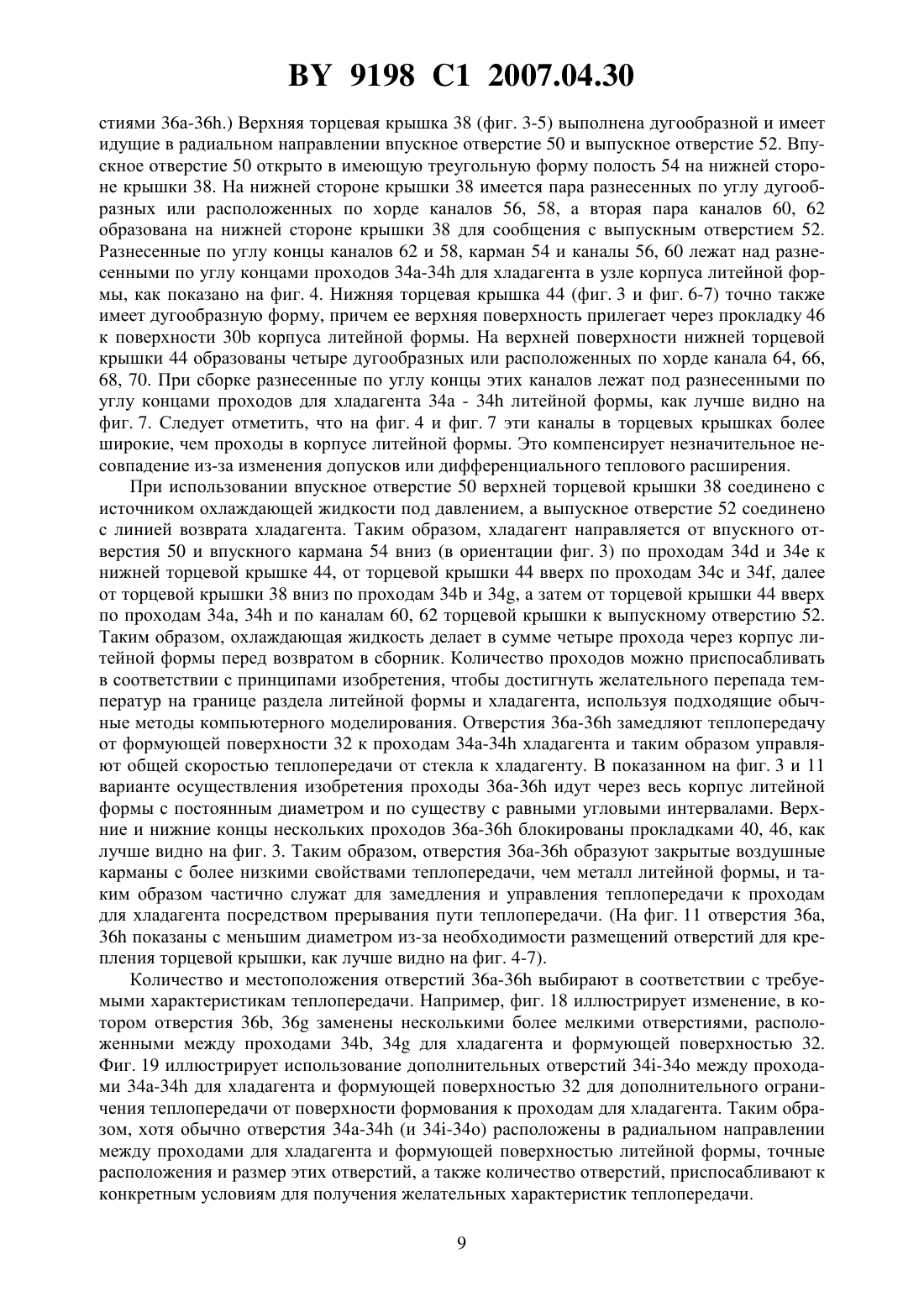

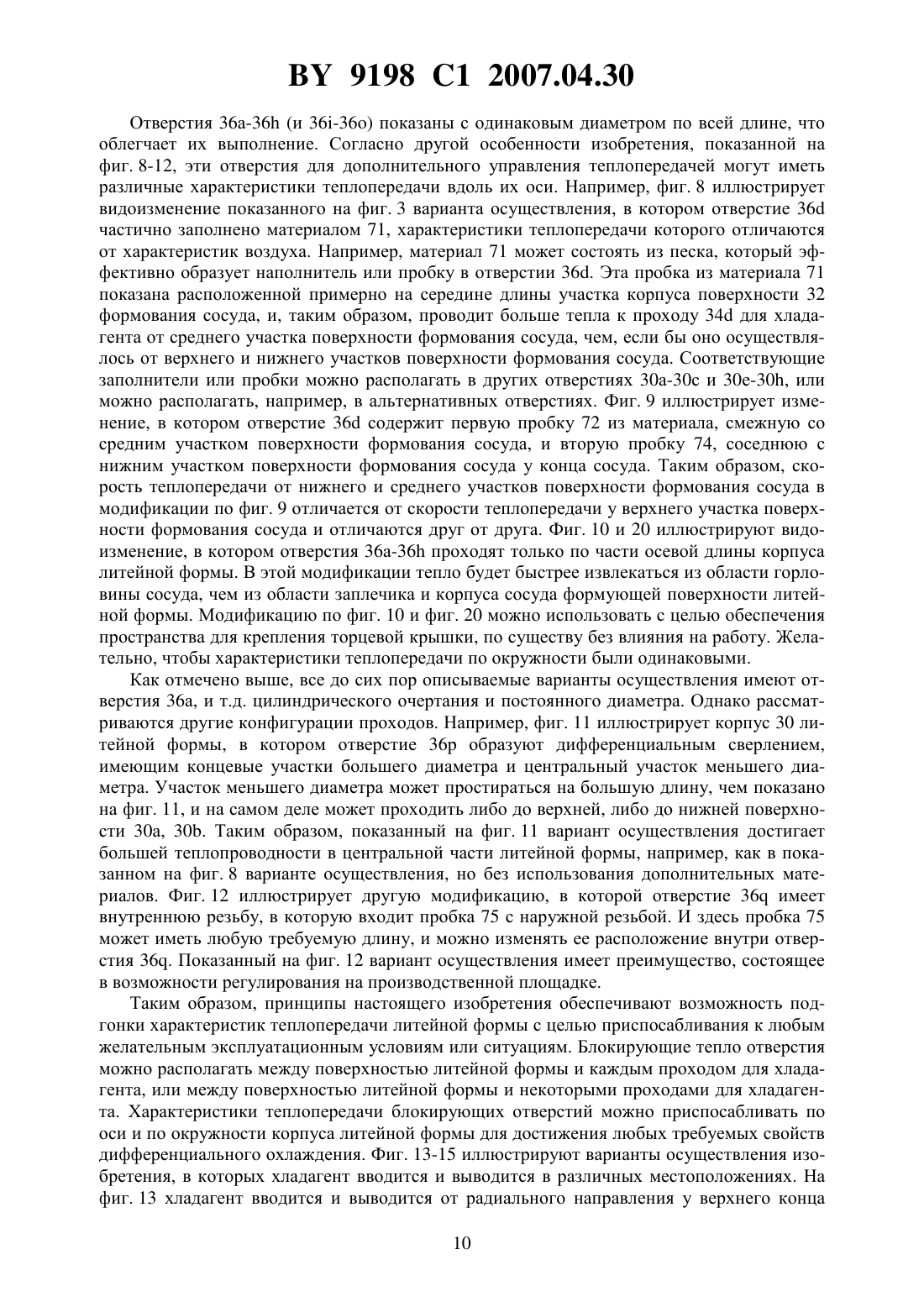

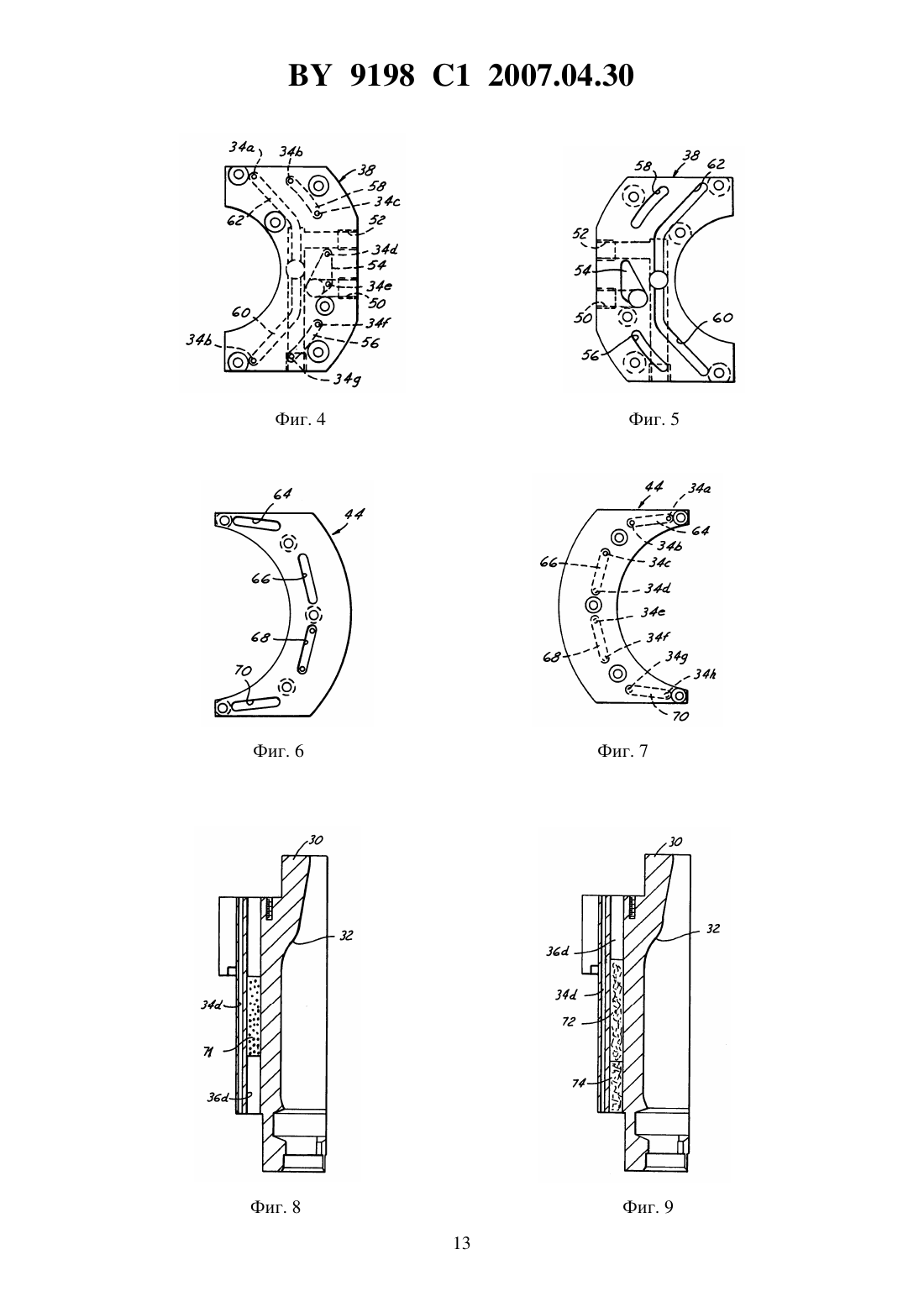

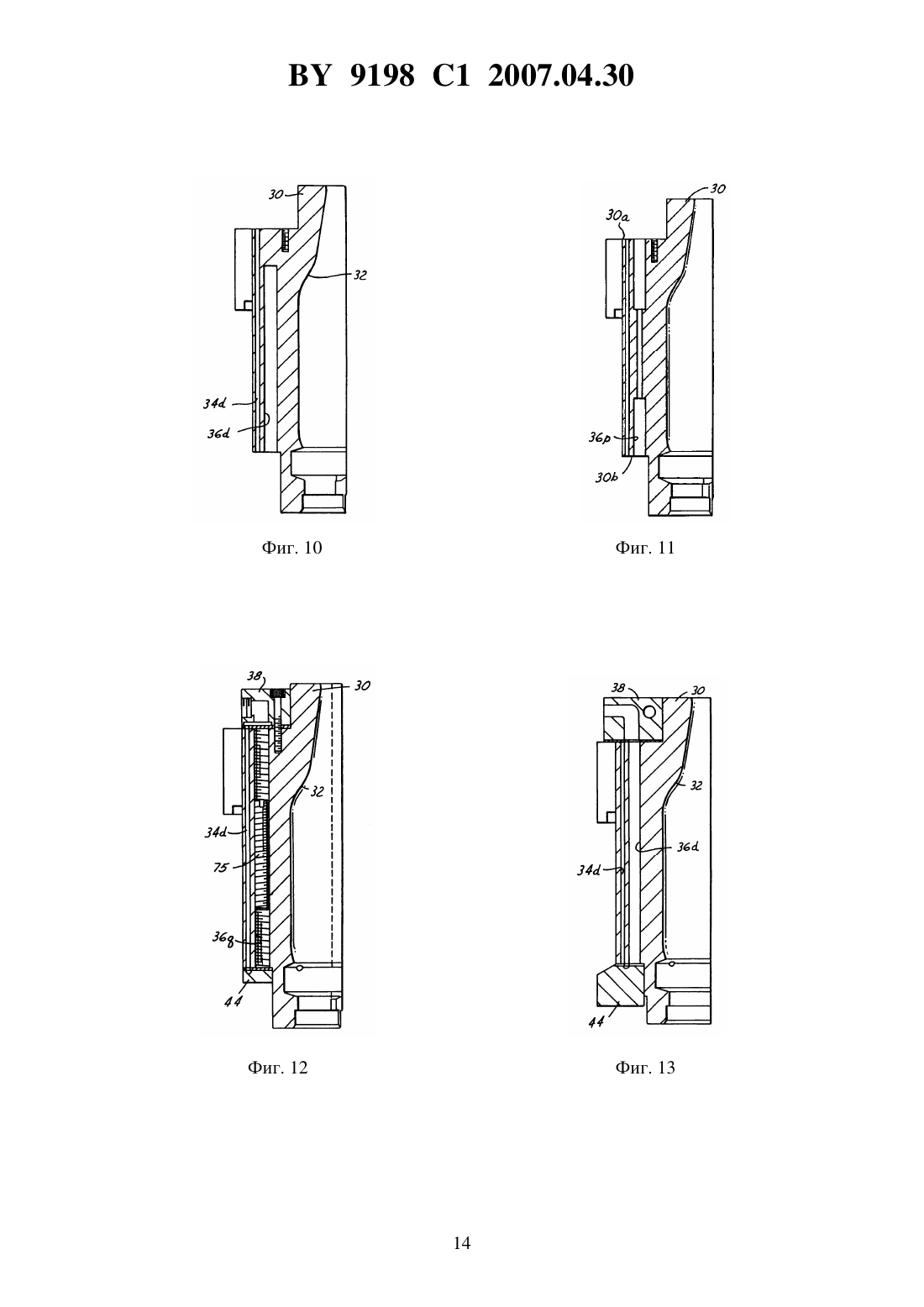

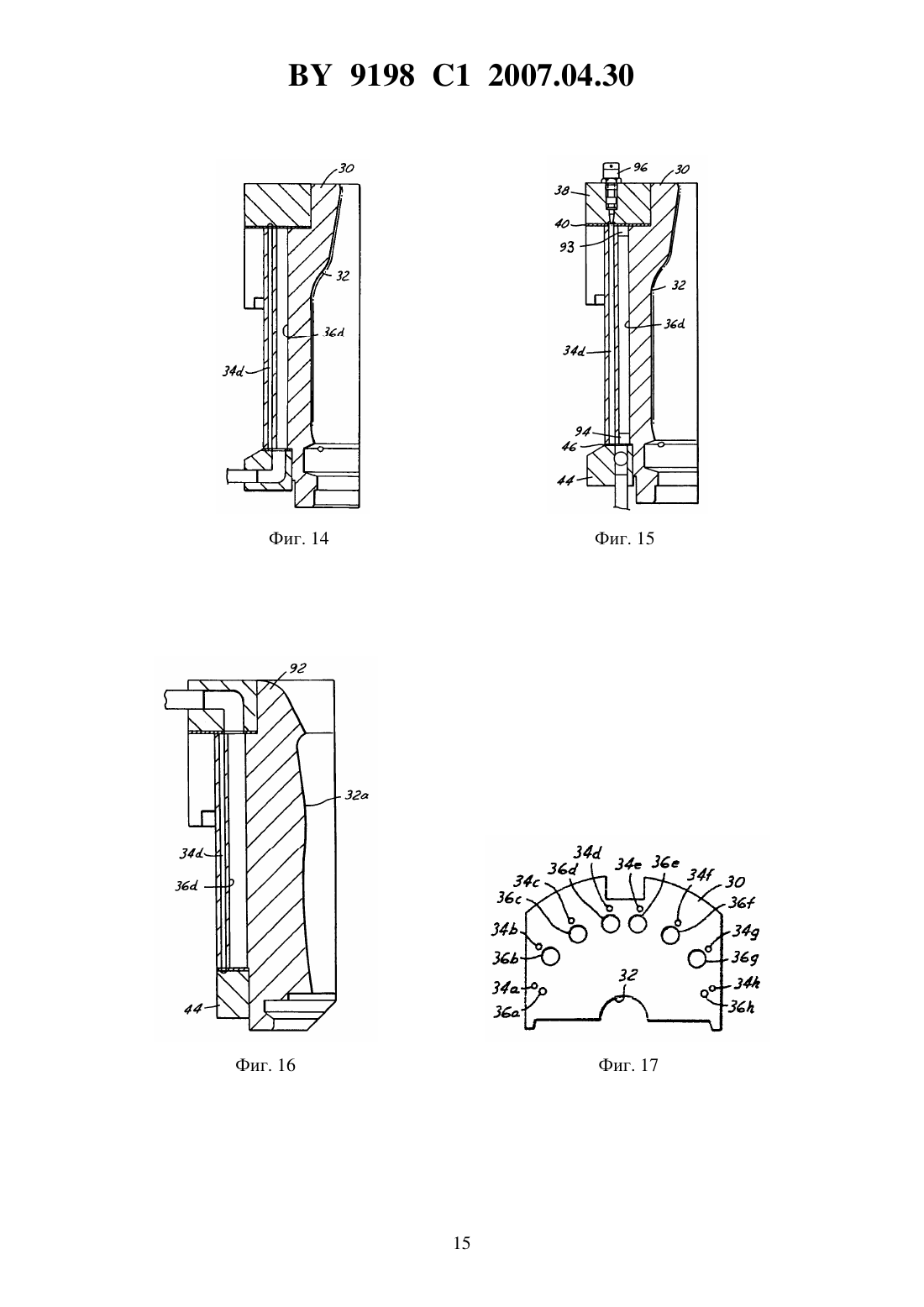

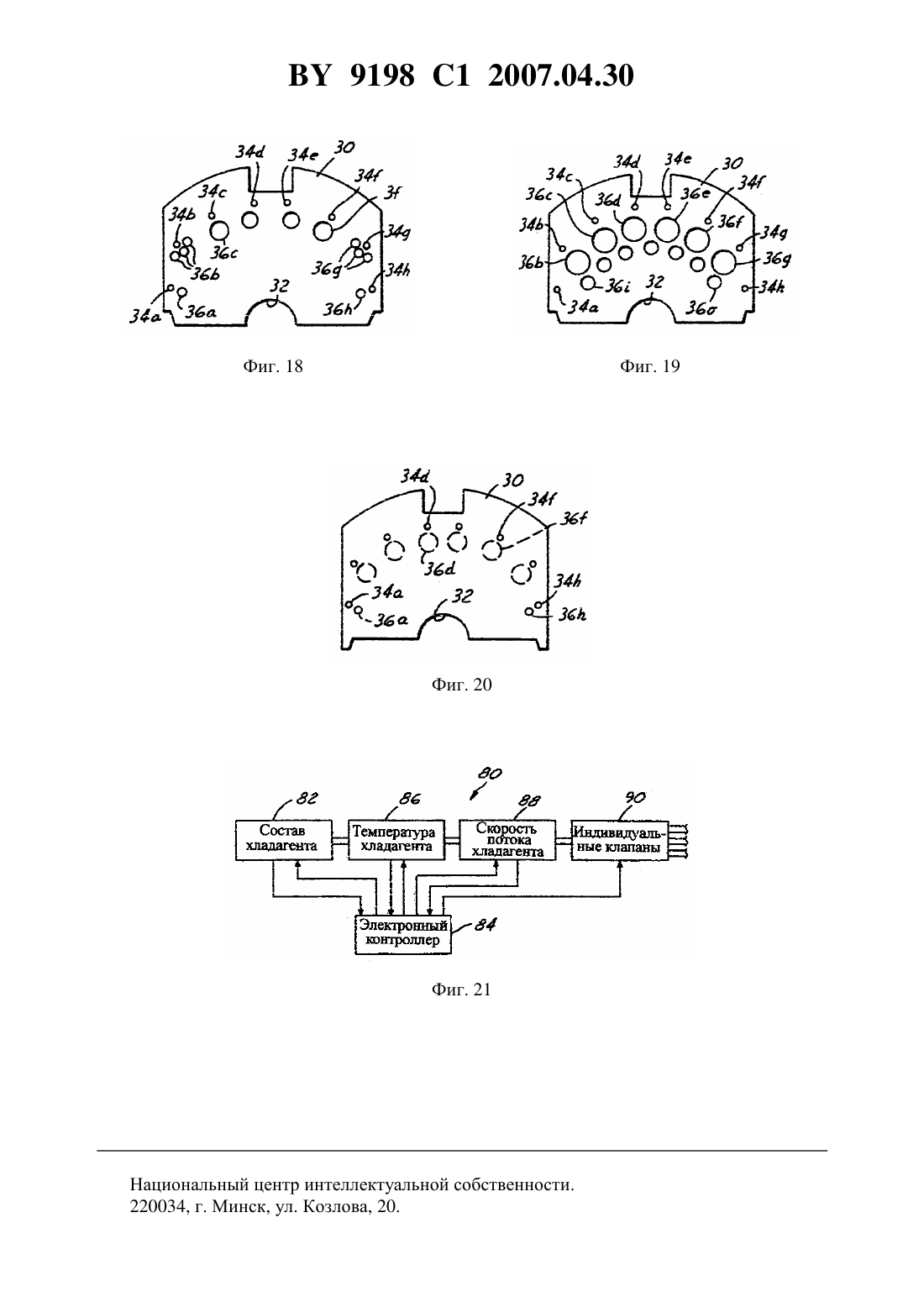

(51)03 9/38 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ЛИТЕЙНАЯ ФОРМА ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННОЙ ПОСУДЫ И СПОСОБ ОХЛАЖДЕНИЯ ЛИТЕЙНОЙ ФОРМЫ(57) 1. Литейная форма для формования стеклянной посуды, содержащая, по меньшей мере,один корпус (30 или 92) с выполненной за одно целое с ним теплопроводящей системой,имеющий центральный участок с поверхностью (32 или 32 а) формования для придания 9198 1 2007.04.30 формы расплавленному стеклу и продольной осью по оси литейной формы, и периферийный участок, разнесенный радиально наружу относительно центрального участка множество проходов (34 а-34, 54-70) для хладагента, расположенных в периферийном участке параллельно оси литейной формы и друг другу, по окружности с промежутками относительно друг друга, предназначенных для приема хладагента и отвода тепла от корпуса и от поверхности формования посредством теплопередачи и множество цилиндрических отверстий (36 а-36) в теле корпуса, расположенных параллельно оси литейной формы,друг другу и проходам для хладагента, отличающаяся тем, что каждый проход (34 а-34,54-70) имеет вход с одного по направлению оси торца (30 а или 30) корпуса литейной формы и выход с другого по направлению оси торца корпуса литейной формы с возможностью обеспечения циркуляции хладагента по указанным проходам, каждое из упомянутых отверстий (36-36) проходит, по меньшей мере, от одного из расположенных по направлению оси торцов (30 а или 30) указанного корпуса литейной формы, при этом отверстия расположены в радиальном направлении между, по меньшей мере, некоторыми из проходов для хладагента и поверхностью формования с обеспечением теплопередачи от этой поверхности к хладагенту в указанных проходах для хладагента. 2. Литейная форма по п. 1, отличающаяся тем, что упомянутое, по меньшей мере,одно из отверстий (36 а-36) имеет глубину в направлении оси корпуса, согласованную с контуром поверхности (32 или 32 а) формования с обеспечением управления теплопередачей от поверхности формования хладагенту в проходе (34 а-34, 54-70) для хладагента. 3. Литейная форма по п. 2, отличающаяся тем, что, по меньшей мере, одно из отверстий (36 а-36) является глухим и проходит через часть тела корпуса. 4. Литейная форма по п. 3, отличающаяся тем, что поверхность (32 или 32 а) формования имеет первый участок формования корпуса сосуда и второй участок формования горловины сосуда, при этом глухое отверстие (36-36) имеет глубину в направлении оси и в радиальном направлении расположено между участком формования корпуса сосуда и проходами для хладагента. 5. Литейная форма по п. 1, отличающаяся тем, что, по меньшей мере, одно из отверстий (36 а-36) проходит в осевом направлении через упомянутый корпус (30 или 92) и выходит к торцам (30 а, 30) корпуса. 6. Литейная форма по любому из пп. 1-5, отличающаяся тем, что, по меньшей мере,некоторые из отверстий (36 а-36) снабжены заглушками (72-75), по меньшей мере, частично заполняющими собой эти отверстия, с обеспечением изменения теплопередачи в радиальном направлении посредством упомянутых отверстий. 7. Литейная форма по п. 6, отличающаяся тем, что заглушки (72-75) заполняют собой средний участок упомянутых, по меньшей мере, некоторых из отверстий, причем концевые части этих отверстий остаются открытыми и выходят к торцам (30 а, 30) корпуса,расположенным на расстоянии друг от друга в осевом направлении. 8. Литейная форма по п. 7, отличающаяся тем, что, по меньшей мере, некоторые из отверстий (36) имеют внутреннюю резьбу, а заглушки (75) выполнены в виде пробок с внешней резьбой и установлены в этих отверстиях. 9. Литейная форма по п. 1, отличающаяся тем, что корпус (30 или 92) имеет первую и вторую торцевые поверхности (30 а, 30), к которым выходят проходы для хладагента,причем предусмотрены первая торцевая крышка (38), расположенная на первой торцевой поверхности, и вторая торцевая крышка (44), расположенная на второй торцевой поверхности, при этом в торцевых крышках выполнены каналы, совмещенные с упомянутыми проходами для направления хладагента через эти проходы. 10. Литейная форма по п. 9, отличающаяся тем, что одна из торцевых крышек (38,44) содержит впуск текучей среды для направления ее в конец одного прохода для хладагента и выпуск текучей среды для приема текучей среды из конца другого из проходов для хладагента. 2 9198 1 2007.04.30 11. Литейная форма по п. 9, отличающаяся тем, что одна из торцевых крышек (38,44) содержит иглу (96) для регулируемого изменения поперечного сечения канала для потока хладагента. 12. Литейная форма по любому из пп. 1-11, отличающаяся тем, что она представляет собой разъемную литейную форму с парой корпусов (30 или 92) с идентичным расположением проходов для хладагента и отверстий. 13. Литейная форма по п. 12, отличающаяся тем, что литейная форма является литейной формой для дутья. 14. Литейная форма по п. 12, отличающаяся тем, что литейная форма является литейной формой для заготовки. 15. Литейная форма по любому из пп. 1-14, отличающаяся тем, что корпус формы выполнен из ковкого чугуна. 16. Литейная форма по п. 15, отличающаяся тем, что ковкий чугун представляет собой нирезист с шаровидным графитом, имеющий содержание кремния более 3,0 и содержание молибдена более 0,5 . 17. Литейная форма по п. 16, отличающаяся тем, что содержание кремния составляет(4,200,20) , а содержание молибдена составляет (0,700,10) . 18. Литейная форма по любому из пп. 1-17, отличающаяся тем, что она содержит систему (80) циркуляции текучей среды для регулирования, по меньшей мере, одной из переменных величин температуры, скорости потока и состава хладагента. 19. Способ охлаждения литейной формы для машины формования стеклянной посуды,состоящий в том, что(а) обеспечивают наличие корпуса (30 или 92) литейной формы теплопроводящей конструкции, имеющего поверхность (32 или 32 а) формования, по меньшей мере, один проход (34 а-34, 58-70) для хладагента, проходящий через корпус, и, по меньшей мере, одно отверстие (36 а-36), которое проходит, по меньшей мере, частично через корпус, и осуществляют циркуляцию хладагента через упомянутый проход (34 а-34, 58-70),отличающийся тем, что на этапе (а) обеспечивают расположение, по меньшей мере, одиного упомянутого отверстия в радиальном направлении между проходом и поверхностью формования. 20. Способ по п. 19, отличающийся тем, что этап (а) включает в себя операцию регулирования теплопередачи от поверхности формования хладагенту на этапепосредством выбора диаметра и глубины отверстия (36 а-36) на этапе (а). 21. Способ по п. 20, отличающийся тем, что этап (а) включает в себя операцию, по меньшей мере, частичного заполнения, по меньшей мере, одного отверстия (36 а-36) с обеспечением изменения теплопередачи в радиальном направлении относительно оси корпуса. 22. Способ по п. 21, отличающийся тем, что операция, по меньшей мере, частичного заполнения отверстия предусматривает нарезание внутренней резьбы в отверстии (36) и вворачивание пробки (75) с наружной резьбой в это отверстие. 23. Способ по любому из пп. 19-22, отличающийся тем, что этапвключает в себя операцию регулирования, по меньшей мере, одной из следующих величин - состава, температуры и скорости потока хладагента. 24. Способ по любому из пп. 19-23, отличающийся тем, что этап (а) включает в себя операцию регулируемого изменения поперечного сечения прохода (34 а-34, 58-70) для потока хладагента. Настоящее изобретение относится к литейным формам машины для формования стеклянной посуды и более конкретно - к литейным формам для заготовок и/или литейных форм для дутья в машине с индивидуальными секциями, а также к способу их охлаждения. 3 9198 1 2007.04.30 В области производства стеклянных сосудов в настоящее время широко используется так называемая машина с индивидуальными секциями (ИС). Такие машины включают в себя множество отдельных секций, каждая из которых имеет большое количество рабочих механизмов для преобразования одной или больше загрузок или порций расплавленного стекла в полые стеклянные сосуды и перемещение сосудов через секции машины. Каждая секция машины включает в себя одну или более литейных форм для заготовок, в которых порция стекла первоначально формуется посредством операции дутья или прессования,один или больше рычагов переворачивания для перемещения заготовок в литейные формы для дутья, в которых сосуды выдувают в окончательную форму, захваты для перемещения сформованных сосудов на неподвижную плиту, и механизм выгрузки для перемещения формованных сосудов с неподвижной плиты на конвейер. Патент США 4362544 включает в себя описание процессов формования стеклянной посуды способом дутья и дутья и прессования и дутья и раскрывает электропневматическую машину с индивидуальными секциями, приспособленную для использования в любом процессе. Обычно литейные формы для заготовок и дутья машины формования стеклянной посуды охлаждают, направляя воздух на детали литейной формы или через них. Это приводит к повышению температуры и уровня шума в окружающей среде. Кроме того, производительность ограничивается способностью воздуха отводить тепло от деталей литейной формы в управляемом процессе, а стабильность процесса и качество сосудов определяется сложностью управления температурой воздуха и скоростью потока. В патентах США 3887350 и 4142884 предложено, например, для улучшения отвода тепла направлять текучую среду типа воды по проходам в секциях литейной формы. Однако отвод тепла охлаждением жидкостью может быть слишком быстрым и неуправляемым, по меньшей мере, в некоторых областях литейной формы, так что необходимо обеспечить замедление теплопередачи от внутренней или формующей поверхности секции литейной формы к периферийной зоне, в которой расположены проходы для жидкостного охлаждения. Известны различные способы для такого управления отводом тепла посредством охлаждения жидкостью, но они не вполне удовлетворительны. Материал литейной формы для производства качественной стеклянной посуды должен иметь следующие характеристики хорошую износостойкость, хорошую стойкость к растрескиванию во время термического цикла, хорошие механические свойства, хорошие свойства освобождения стекла, легкость обработки, ремонтопригодность и рентабельность. В качестве материала для литейных форм, используемых при производстве стеклянной посуды, для которого требуется уменьшенная теплопроводность (по сравнению,например, с серым чугуном), рекомендуется ковкий чугун, представляющий собой чугун,в котором свободный микроструктурный графит находится в форме сфер. Типичными примерами стеклянной посуды, для производства которой в качестве материала литейной формы использован ковкий чугун, являются небольшие сосуды типа косметических и фармацевтических флаконов, которые требуют незначительного отвода тепла от оборудования литейной формы. Однако ковкий чугун не используют в производстве больших стеклянных изделий из-за его пониженной теплопередачи и плохой сопротивляемости термическим циклам. Для производства стеклянной посуды был предложен нирезист (жаростойкий, высоконикелевый ковкий чугун). Увеличенное содержание никеля в нирезисте способствует улучшению освобождения стекла. Однако стандартный нирезист не обладает требуемой теплопроводностью и сопротивлением растрескиванию при термических циклах. Основной задачей настоящего изобретения является создание литейной формы для формования стеклянной посуды и способа охлаждения такой литейной формы, которые улучшают стабильность управления температурой на формующей поверхности литейной формы. Другой задачей настоящего изобретения является создание литейной формы и способа ее охлаждения, при которых температуру поверхности литейной формы можно было бы 4 9198 1 2007.04.30 регулировать и динамически управлять ею во время операции формования стеклянной посуды. Еще одной задачей настоящего изобретения является создание литейной формы и способа ее охлаждения, при которых получаются более равномерные температуры как в периферийном, так и в осевом направлениях формующей поверхности литейной формы, что позволило бы получить такие характеристики теплопередачи системы охлаждения литейной формы, которые обеспечивали бы эффективное формование стекла. Еще одной задачей настоящего изобретения является создание способа охлаждения литейной формы, который обеспечивал бы уменьшение коррозии в охлаждающих проходах и увеличение срока службы всей системы литейной формы и охлаждения. Указанные задачи решаются тем, что литейная форма для формования стеклянной посуды в соответствии с предпочтительным вариантом осуществления изобретения содержит, по меньшей мере, один корпус с выполненной за одно целое с ним теплопроводящей системой, имеющий центральный участок с поверхностью формования для придания формы расплавленному стеклу и продольной осью по оси литейной формы, и периферийный участок, разнесенный радиально наружу относительно центрального участка. Корпус содержит множество проходов для хладагента, расположенных в периферийном участке параллельно оси литейной формы и друг к другу, по окружности с промежутками относительно друг друга, предназначенных для приема хладагента и отвода тепла от корпуса и от поверхности формования посредством теплопередачи. Кроме того, в теле корпуса имеется множество цилиндрических отверстий, расположенных параллельно оси литейной формы, друг другу и проходам для хладагента. При этом каждый проход имеет вход с одного по направлению оси торца корпуса литейной формы и выход с другого по направлению оси торца корпуса литейной формы с возможностью обеспечения циркуляции хладагента по указанным проходам. Каждое из упомянутых отверстий проходит, по меньшей мере, от одного из расположенных по направлению оси торцов указанного корпуса литейной формы, при этом отверстия расположены в радиальном направлении между, по крайней мере, некоторыми из проходов для хладагента и поверхностью формования с обеспечением теплопередачи от этой поверхности к хладагенту в указанных проходах для хладагента. Преимущественно, по меньшей мере, одно из упомянутых отверстий имеет глубину в направлении оси корпуса, согласованную с контуром поверхности формования с обеспечением управления теплопередачей от поверхности формования хладагенту в проходе для хладагента. По меньшей мере, одно из упомянутых отверстий может быть выполнено глухим и может проходить через часть тела корпуса. Поверхность формования имеет первый участок для формования корпуса сосуда и второй участок формования горловины сосуда, при этом глухое отверстие преимущественно имеет глубину в направлении оси и в радиальном направлении расположено между участком формования корпуса сосуда и проходами для хладагента. По меньшей мере, одно из отверстий проходит в осевом направлении через упомянутый корпус и выходит к торцам корпуса. Кроме того, по меньшей мере, некоторые из отверстий могут быть снабжены заглушками, по меньшей мере, частично заполняющими собой эти отверстия, с обеспечением изменения теплопередачи в радиальном направлении посредством упомянутых отверстий. Упомянутые заглушки заполняет собой средний участок, по меньшей мере, некоторых из отверстий, причем концевые части этих отверстий остаются открытыми и выходят к торцам корпуса, расположенным на расстоянии друг от друга в осевом направлении. Преимущественно, по меньшей мере, некоторые из отверстий имеют внутреннюю резьбу, а заглушки выполнены в виде пробок с внешней резьбой и установлены в этих отверстиях. Корпус имеет первую и вторую торцевые поверхности, к которым выходят проходы для хладагента, причем предусмотрены первая торцевая крышка, расположенная на пер 5 9198 1 2007.04.30 вой торцевой поверхности, и вторая торцевая крышка, расположенная на второй торцевой поверхности, при этом в торцевых крышках выполнены каналы, совмещенные с упомянутыми проходами для направления хладагента через эти проходы. При этом одна из торцевых крышек содержит впуск текучей среды для направления ее в конец одного прохода для хладагента и выпуск текучей среды для приема текучей среды из конца другого из проходов для хладагента. Одна из торцевых крышек может содержать иглу для регулируемого изменения поперечного сечения канала для потока хладагента. В варианте осуществления изобретения литейная форма представляет собой разъемную литейную форму с парой корпусов с идентичным расположением проходов для хладагента и отверстий. При этом литейная форма может представлять собой литейную форму для дутья или для заготовки. В соответствии с еще одной особенностью настоящего изобретения, которую можно использовать или отдельно или, более предпочтительно, в сочетании с другими особенностями изобретения, корпус или корпуса литейной формы сконструированы из ковкого чугуна, преимущественно из нирезиста с шаровидным графитом. Такой чугун с шаровидным графитом представляет нирезист с шаровидным графитом типа , соответствующий(американское общество по испытанию материалов)-А 439-84, но модифицированный так, чтобы он содержал увеличенное содержание кремния и молибдена. В настоящее время используют чугун типа 2-. Содержание кремния предпочтительно более 3,0 и более предпочтительно (4,200,20) . Содержание молибдена предпочтительно превышает 0,5 , и более предпочтительно составляет (0,700,10)(все процентные содержания состава в этом применении приведены в весовом отношении). Увеличенное содержание кремния уменьшает теплопроводность материала литейной формы. Увеличенное содержание молибдена улучшает сопротивление растрескиванию при термическом цикле. Увеличенное содержание никеля, характерное для нирезистных материалов,улучшает свойства освобождения стекла. Структура литейной формы из нирезиста с шаровидным графитом в соответствии с этим аспектом изобретения также дает желательную степень износа и другие механические свойства, легкость обрабатываемости и ремонта, и желательную рентабельность. Материал нирезист с шаровидным графитом обеспечивает также более устойчивую микроструктуру чем серый чугун, например до температуры 1400 (760 С). Кроме того, литейная форма может содержать систему циркуляции текучей среды для регулирования, по меньшей мере, одной из переменных величин температуры, скорости потока и состава хладагента. Указанные задачи решаются также тем, что способ охлаждения литейной формы для машины формования стеклянной посуды включает в себя (а) обеспечение наличия корпуса литейной формы теплопроводящей конструкции, имеющего поверхность формования,по меньшей мере, один проход для хладагента, проходящий через корпус, и, по меньшей мере, одно отверстие, которое проходит, по меньшей мере, частично через корпус, иосуществление циркуляции хладагента через упомянутый проход. При этом на этапе (а) обеспечивают расположение, по меньшей мере, одного упомянутого отверстия в радиальном направлении между проходом и поверхностью формования. Преимущественно этап (а) включает в себя операцию регулирования теплопередачи от поверхности формования хладагенту на этапепосредством выбора диаметра и глубины отверстия на этапе (а). Кроме того, этап (а) включает в себя операцию, по меньшей мере, частичного заполнения, по меньшей мере, одного отверстия с обеспечением изменения теплопередачи в радиальном направлении относительно оси корпуса. Преимущественно операция, по меньшей мере, частичного заполнения предусматривает нарезание внутренней резьбы в отверстии и вворачивание пробки с наружной резьбой в это отверстие. 6 9198 1 2007.04.30 Этапможет включать в себя операцию регулирования, по меньшей мере, одной из следующих величин - состава, температуры и скорости потока хладагента. Кроме того, этап (а) преимущественно включает в себя операцию регулируемого изменения поперечного сечения проходов для потока хладагента. Изобретение, вместе с его дополнительными целями, особенностями и преимуществами, будет более понятым из нижеприведенного описания, прилагаемой формулы изобретения и сопровождающих чертежей, на которых фиг. 1 представляет схематический чертеж в перспективном изображении пары охлаждаемых жидкостью разъемных литейных форм в соответствии с одним предпочтительным в настоящее время вариантом осуществления изобретения фиг. 2 представляет изображение в перспективе в разобранном виде одного из сегментов или частей показанной на фиг. 1 разъемной литейной формы фиг. 3 представляет вид в разрезе одной из частей показанной на фиг. 1 разъемной литейной формы фиг. 4 представляет вид сверху в плане верхней торцевой крышки в показанном на фиг. 1-3 узле части литейной формы фиг. 5 представляет вид снизу в плане верхней торцевой крышки, показанной на фиг. 4 фиг. 6 представляет вид сверху в плане нижней торцевой крышки в показанном на фиг. 1-3 узле части литейной формы фиг. 7 представляет вид снизу в плане показанной на фиг. 6 нижней торцевой крышки фиг. 8-12 представляют схематические чертежи, подобные чертежу фиг. 3, но иллюстрирующие видоизмененные варианты осуществления изобретения фиг. 13-15 представляют схематические чертежи, подобные чертежу фиг. 3, но иллюстрирующие другие измененные варианты осуществления изобретения фиг. 16 представляет схематический чертеж, подобный показанному на фиг. 3, но иллюстрирующий воплощение изобретения в связи с литейной формой для заготовки стеклянной посуды, в отличие от литейных форм для дутья, показанных на фиг. 3 и 8-15 фиг. 17 представляет вид сверху корпуса литейной формы в показанном на фиг. 2 и 3 варианте осуществления фиг. 18-20 представляют виды сверху в плане подобные изображенному на фиг. 11, но иллюстрирующие соответственные измененные варианты осуществления фиг. 21 представляет функциональную блок-схему системы управления охлаждающей средой в соответствии с предпочтительным в настоящее время вариантом осуществления изобретения. Фиг. 1 иллюстрирует систему 20 литейной формы, содержащую первую пару частей 22, 24 разъемной литейной формы и вторую пару частей 26, 28 разъемной литейной формы. Показанные специфические части 22-28 литейной формы составляют литейные формы для дутья в машине с двойной ИС. Однако изобретение в равной степени может быть использовано для охлаждаемых литейных форм для заготовок (фиг. 16), и для других типов машин ИС или роторных машин, например, одиночных, тройных и счетверенных машин. Каждая часть 22-28 литейных форм состоит из корпуса литейной формы и противолежащих торцевых крышек. Часть 22 литейной формы будет подробно описана в связи с фиг. 2-7 и фиг. 17. Следует отметить, что часть 26 литейной формы идентична секции 22 литейной формы, а части 24, 28 литейной формы являются зеркальными отображениями части 22 литейной формы. Часть 22 литейной формы включает корпус 30 литейной формы, имеющий центральный участок с формующей поверхностью 32, которая вместе с соответствующей поверхностью противолежащей части 24 литейной формы образует поверхность, относительно которой расплавленное стекло принимает форму при операции прессования или дутья. Таким образом, расплавленное стекло соприкасается с поверхностью 32, передавая тепло 7 9198 1 2007.04.30 вую энергию, которая должна рассеиваться, от поверхности 32 в корпус 30. Корпус 30 литейной формы также включает периферийный участок, разнесенный в радиальном направлении наружу от центрального участка, в котором расположена формующая поверхность 32. Через периферийный участок корпуса 30 литейной формы идут в осевом направлении множество проходов в виде рассредоточенного по окружности параллельного ряда. В иллюстрируемом варианте осуществления имеются восемь таких проходов 34 а 34, которые разнесены по углу друг от друга. Угловой интервал между проходами 34 а 34 может иметь приблизительно равные приращения, но обычно имеет неравные приращения из-за несимметричности корпуса литейной формы. Каждый проход 34 а-34 на фиг. 3 и фиг. 17 имеет цилиндрическое очертание и постоянный диаметр по всей его длине и является полностью открытым от верхней поверхности корпуса 30 а литейной формы до нижней поверхности корпуса 30 литейной формы. В радиальном направлении внутрь от каждого прохода 34 а-34 расположено соответствующее отверстие 36 а-36. В показанном на фиг. 1 - 3 и фиг. 11 варианте осуществления отверстия 36 а-36 проходят в осевом направлении через весь корпус 30 от поверхности 30 а до поверхности 30 и соответственно расположены в радиальном отношении внутрь от соответствующего прохода 34 а-34. Корпус 30 литейной формы предпочтительно выполнен из нирезиста с шаровидным графитом. Нирезист с шаровидным графитом является чугуном с шаровидным графитом,который имеет высокое содержание никеля, обычно превышающее 18 , и более предпочтительно превышающее 21 . Предпочтительным в настоящее время составом является состав нирезиста с шаровидным графитом типа 2-, обычно соответствующий 439-84, но измененный с целью получения увеличенных содержаний кремния и молибдена. Нижеприведенная таблица иллюстрирует химический состав этого предпочтительного материала Химический состав Углерод Кремний Марганец Магний Никель Сера Хром Фосфор Молибден Железо Этот материал имеет низкую теплопроводность, хорошую коррозионную стойкость,хорошую обрабатываемость и экономичность и хорошие свойства освобождения стекла у поверхности литейной формы. Увеличенное содержание кремния уменьшает теплопроводность, в то время как увеличенное содержание молибдена противодействует растрескиванию в результате термического цикла. Поверхности 30 а, 30 параллельны друг другу, образованы соответственными параллельными выступами на корпусе 30 литейной формы. Верхняя торцевая крышка 38 и промежуточная прокладка 40 расположены на поверхности 30 а и прикреплены к корпусу 30 литейной формы множеством винтов 42 и пружинящих шайб 43. Нижняя торцевая крышка 44 и промежуточная прокладка 46 прикреплены к поверхности 30 соответствующим множеством винтов 48 и пружинящих шайб 49. (Отверстия под винты на фиг. 11 не показаны, чтобы придать большее значение взаимосвязи между проходами 34 а-34 и отвер 8 9198 1 2007.04.30 стиями 36 а-36.) Верхняя торцевая крышка 38 (фиг. 3-5) выполнена дугообразной и имеет идущие в радиальном направлении впускное отверстие 50 и выпускное отверстие 52. Впускное отверстие 50 открыто в имеющую треугольную форму полость 54 на нижней стороне крышки 38. На нижней стороне крышки 38 имеется пара разнесенных по углу дугообразных или расположенных по хорде каналов 56, 58, а вторая пара каналов 60, 62 образована на нижней стороне крышки 38 для сообщения с выпускным отверстием 52. Разнесенные по углу концы каналов 62 и 58, карман 54 и каналы 56, 60 лежат над разнесенными по углу концами проходов 34 а-34 для хладагента в узле корпуса литейной формы, как показано на фиг. 4. Нижняя торцевая крышка 44 (фиг. 3 и фиг. 6-7) точно также имеет дугообразную форму, причем ее верхняя поверхность прилегает через прокладку 46 к поверхности 30 корпуса литейной формы. На верхней поверхности нижней торцевой крышки 44 образованы четыре дугообразных или расположенных по хорде канала 64, 66,68, 70. При сборке разнесенные по углу концы этих каналов лежат под разнесенными по углу концами проходов для хладагента 34 а - 34 литейной формы, как лучше видно на фиг. 7. Следует отметить, что на фиг. 4 и фиг. 7 эти каналы в торцевых крышках более широкие, чем проходы в корпусе литейной формы. Это компенсирует незначительное несовпадение из-за изменения допусков или дифференциального теплового расширения. При использовании впускное отверстие 50 верхней торцевой крышки 38 соединено с источником охлаждающей жидкости под давлением, а выпускное отверстие 52 соединено с линией возврата хладагента. Таким образом, хладагент направляется от впускного отверстия 50 и впускного кармана 54 вниз (в ориентации фиг. 3) по проходам 34 и 34 е к нижней торцевой крышке 44, от торцевой крышки 44 вверх по проходам 34 с и 34, далее от торцевой крышки 38 вниз по проходам 34 и 34, а затем от торцевой крышки 44 вверх по проходам 34 а, 34 и по каналам 60, 62 торцевой крышки к выпускному отверстию 52. Таким образом, охлаждающая жидкость делает в сумме четыре прохода через корпус литейной формы перед возвратом в сборник. Количество проходов можно приспосабливать в соответствии с принципами изобретения, чтобы достигнуть желательного перепада температур на границе раздела литейной формы и хладагента, используя подходящие обычные методы компьютерного моделирования. Отверстия 36 а-36 замедляют теплопередачу от формующей поверхности 32 к проходам 34 а-34 хладагента и таким образом управляют общей скоростью теплопередачи от стекла к хладагенту. В показанном на фиг. 3 и 11 варианте осуществления изобретения проходы 36 а-36 идут через весь корпус литейной формы с постоянным диаметром и по существу с равными угловыми интервалами. Верхние и нижние концы нескольких проходов 36 а-36 блокированы прокладками 40, 46, как лучше видно на фиг. 3. Таким образом, отверстия 36 а-36 образуют закрытые воздушные карманы с более низкими свойствами теплопередачи, чем металл литейной формы, и таким образом частично служат для замедления и управления теплопередачи к проходам для хладагента посредством прерывания пути теплопередачи. (На фиг. 11 отверстия 36 а,36 показаны с меньшим диаметром из-за необходимости размещений отверстий для крепления торцевой крышки, как лучше видно на фиг. 4-7). Количество и местоположения отверстий 36 а-36 выбирают в соответствии с требуемыми характеристикам теплопередачи. Например, фиг. 18 иллюстрирует изменение, в котором отверстия 36, 36 заменены несколькими более мелкими отверстиями, расположенными между проходами 34, 34 для хладагента и формующей поверхностью 32. Фиг. 19 иллюстрирует использование дополнительных отверстий 34-34 о между проходами 34 а-34 для хладагента и формующей поверхностью 32 для дополнительного ограничения теплопередачи от поверхности формования к проходам для хладагента. Таким образом, хотя обычно отверстия 34 а-34 (и 34-34 о) расположены в радиальном направлении между проходами для хладагента и формующей поверхностью литейной формы, точные расположения и размер этих отверстий, а также количество отверстий, приспосабливают к конкретным условиям для получения желательных характеристик теплопередачи. 9 9198 1 2007.04.30 Отверстия 36 а-36 (и 36-36) показаны с одинаковым диаметром по всей длине, что облегчает их выполнение. Согласно другой особенности изобретения, показанной на фиг. 8-12, эти отверстия для дополнительного управления теплопередачей могут иметь различные характеристики теплопередачи вдоль их оси. Например, фиг. 8 иллюстрирует видоизменение показанного на фиг. 3 варианта осуществления, в котором отверстие 36 частично заполнено материалом 71, характеристики теплопередачи которого отличаются от характеристик воздуха. Например, материал 71 может состоять из песка, который эффективно образует наполнитель или пробку в отверстии 36. Эта пробка из материала 71 показана расположенной примерно на середине длины участка корпуса поверхности 32 формования сосуда, и, таким образом, проводит больше тепла к проходу 34 для хладагента от среднего участка поверхности формования сосуда, чем, если бы оно осуществлялось от верхнего и нижнего участков поверхности формования сосуда. Соответствующие заполнители или пробки можно располагать в других отверстиях 30 а-30 с и 30 е-30, или можно располагать, например, в альтернативных отверстиях. Фиг. 9 иллюстрирует изменение, в котором отверстие 36 содержит первую пробку 72 из материала, смежную со средним участком поверхности формования сосуда, и вторую пробку 74, соседнюю с нижним участком поверхности формования сосуда у конца сосуда. Таким образом, скорость теплопередачи от нижнего и среднего участков поверхности формования сосуда в модификации по фиг. 9 отличается от скорости теплопередачи у верхнего участка поверхности формования сосуда и отличаются друг от друга. Фиг. 10 и 20 иллюстрируют видоизменение, в котором отверстия 36 а-36 проходят только по части осевой длины корпуса литейной формы. В этой модификации тепло будет быстрее извлекаться из области горловины сосуда, чем из области заплечика и корпуса сосуда формующей поверхности литейной формы. Модификацию по фиг. 10 и фиг. 20 можно использовать с целью обеспечения пространства для крепления торцевой крышки, по существу без влияния на работу. Желательно, чтобы характеристики теплопередачи по окружности были одинаковыми. Как отмечено выше, все до сих пор описываемые варианты осуществления имеют отверстия 36 а, и т.д. цилиндрического очертания и постоянного диаметра. Однако рассматриваются другие конфигурации проходов. Например, фиг. 11 иллюстрирует корпус 30 литейной формы, в котором отверстие 36 р образуют дифференциальным сверлением,имеющим концевые участки большего диаметра и центральный участок меньшего диаметра. Участок меньшего диаметра может простираться на большую длину, чем показано на фиг. 11, и на самом деле может проходить либо до верхней, либо до нижней поверхности 30 а, 30. Таким образом, показанный на фиг. 11 вариант осуществления достигает большей теплопроводности в центральной части литейной формы, например, как в показанном на фиг. 8 варианте осуществления, но без использования дополнительных материалов. Фиг. 12 иллюстрирует другую модификацию, в которой отверстие 36 имеет внутреннюю резьбу, в которую входит пробка 75 с наружной резьбой. И здесь пробка 75 может иметь любую требуемую длину, и можно изменять ее расположение внутри отверстия 36. Показанный на фиг. 12 вариант осуществления имеет преимущество, состоящее в возможности регулирования на производственной площадке. Таким образом, принципы настоящего изобретения обеспечивают возможность подгонки характеристик теплопередачи литейной формы с целью приспосабливания к любым желательным эксплуатационным условиям или ситуациям. Блокирующие тепло отверстия можно располагать между поверхностью литейной формы и каждым проходом для хладагента, или между поверхностью литейной формы и некоторыми проходами для хладагента. Характеристики теплопередачи блокирующих отверстий можно приспосабливать по оси и по окружности корпуса литейной формы для достижения любых требуемых свойств дифференциального охлаждения. Фиг. 13-15 иллюстрируют варианты осуществления изобретения, в которых хладагент вводится и выводится в различных местоположениях. На фиг. 13 хладагент вводится и выводится от радиального направления у верхнего конца 10 9198 1 2007.04.30 корпуса литейной формы, как на фиг. 1-3. На фиг. 14 хладагент вводится и выводится от радиального направления у нижнего конца корпуса литейной формы, в то время как на фиг. 15 хладагент вводится и выводится от осевого направления у нижнего конца корпуса литейной формы. Можно, конечно, понять, что в соответствии с принципами настоящего изобретения хладагент можно вводить, например, у верхнего конца корпуса литейной формы и выводить у нижнего конца корпуса литейной формы. Фиг. 16 иллюстрирует применение настоящего изобретения в связи с литейной формой 92 для заготовки стеклянных изделий. Принципы остаются такими же, как в вышеприведенных описаниях относительно литейных форм для дутья, хотя обычно извлекается меньшее количество тепла из литейной формы для заготовок из-за желания поддержать повышенную температуру у стеклянной заготовки, и, следовательно, в связи с литейной формой для заготовок обычно обеспечивают меньшее количество проходов для хладагента и блокирующих тепло отверстий. Фиг. 15 иллюстрирует две дополнительные модификации согласно изобретению. Пара пробок 93, 94 закрывает соответственные концы отверстия 36 в корпусе 30 литейной формы. При использовании корпусов литейных форм, которые являются достаточно пористыми, чтобы хладагент мог течь из прохода 34 к отверстию 36, пробки 93, 94 предотвращают контакт пара хладагента с прокладками 40, 46. На крышке 38 посредством резьбы закреплена пара игл 96 регулирования потока (показана только одна). Каждая регулировочная игла имеет кончик, который вводится в канал прохождения текучей среды в крышке 38. Таким образом, иглы 96 обеспечивают регулирование сопротивления потоку текучей среды в каждой части литейной формы. Фиг. 21 иллюстрирует систему 80 циркуляции охлаждающей жидкости в соответствии с одним предпочтительным в настоящее время вариантом осуществления изобретения. Хладагент в предпочтительным в настоящее время варианте осуществления изобретения представляет смесь пропиленгликоля и воды. Эта смесь помогает предотвращать коррозию, уменьшает теплопередачу от корпусов литейных форм, смазывает насос, и помогает уменьшать двухфазное кипение в проходах для хладагента литейной формы. Можно использовать другие хладагенты и смеси хладагентов, как предписывается окружающей средой и другими факторами. Управление относительным процентным содержанием пропиленгликоля и воды осуществляется блоком 82 управления составом хладагента под управлением электронного контроллера 84. Аналогично этому, имеется блок 86 управления температурой хладагента для считывания температуры хладагента и для нагрева или охлаждения хладагента в соответствии с требованием под управлением контроллера 34. Блок 88 управления скоростью потока хладагента включает в себя насос с регулируемым выходом и соответственное средство для измерения скорости потока (и давления, если требуется). Хладагент можно подавать из блока 88 ко всем соединенным параллельно сегментам литейной формы, или можно подавать через индивидуально управляемые клапаны 90 к индивидуальным сегментам литейной формы. Клапанами 90 управляет электронный контроллер 84. Таким образом, контроллер 84 получает индикацию о составе хладагента из блока 82, температуре хладагента из блока 86 и скорости потока (и давления) хладагента из блока 88, и обеспечивает соответствующие управляющие сигналы составом, температурой и скоростью потока. Контроллер 84 также обеспечивает соответствующие сигналы на индивидуальные клапаны 90, что дает средство для управления потоком хладагента по отдельности на литейные формы. При любом данном применении,один или более из числа блоков 82, 86 и 88 управления можно при желании удалить. Таким образом, описанные выше литейная форма и способ охлаждения литейной формы, используемые для формования стеклянных изделий, полностью удовлетворяют всем имеющимся в настоящее время требованиям. В частности, количество, местоположение,глубина и выполнение отверстий в корпусе литейной формы обеспечивают необходимые условия для управления теплопередачей между поверхностью литейной формы и хладагентом. Эта особенность позволяет конструировать литейные формы для обеспечения за 11 9198 1 2007.04.30 данных характеристик теплопередачи и управления температурой. Кроме того, управление составом, температурой и/или скоростью потока хладагента обеспечивает динамическое управление температурой поверхности литейной формы. Уменьшается коррозия литейной формы и увеличивается срок ее службы. Раскрыто несколько модификаций и изменений. Хотя изобретение раскрыто преимущественно для машин, имеющих индивидуальные секции, изобретение можно легко использовать и для других типов машин формования стеклянной посуды, например роторных машин. Специалисты в данной области техники смогут осуществить другие модификации и изменения. Изобретение предполагает охватить все такие модификации и изменения, которые не выходят за рамки сущности и объема прилагаемой формулы изобретения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 16

МПК / Метки

МПК: C03B 9/38

Метки: литейной, формования, стеклянной, формы, посуды, способ, охлаждения, форма, литейная

Код ссылки

<a href="https://by.patents.su/16-9198-litejjnaya-forma-dlya-formovaniya-steklyannojj-posudy-i-sposob-ohlazhdeniya-litejjnojj-formy.html" rel="bookmark" title="База патентов Беларуси">Литейная форма для формования стеклянной посуды и способ охлаждения литейной формы</a>

Предыдущий патент: Способ лечения заболеваний у коров воздействием потоком электромагнитного поля КВЧ и устройство его реализующее

Следующий патент: Способы обработки частиц нанодисперсных алмазов, способы получения содержащих алмазные частицы заготовок и алмазосодержащая шихта

Случайный патент: Способ укрепления откосов земляных сооружений