Устройство и cпособ проверки тары на линии конвейера

Номер патента: 7791

Опубликовано: 28.02.2006

Авторы: НИКС, Тим, ВОГАМАН, Джон, Л., ГОФФ, Шервуд, Л., младший, ГАСТ, Терри, Л., РОЗЕНКВЕСТ, Дейвид, Р., ГАСТ, Рональд, Э.

Текст

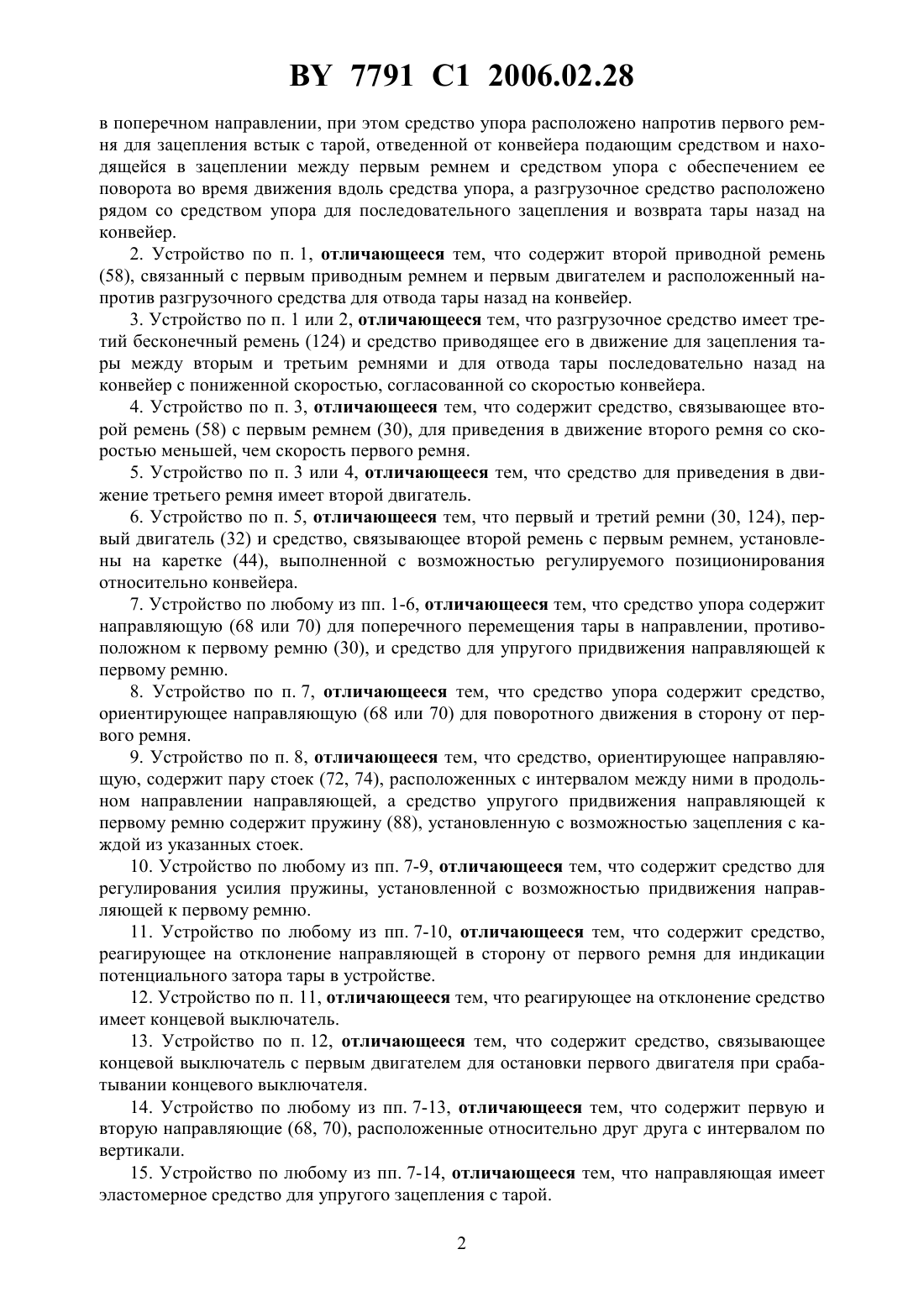

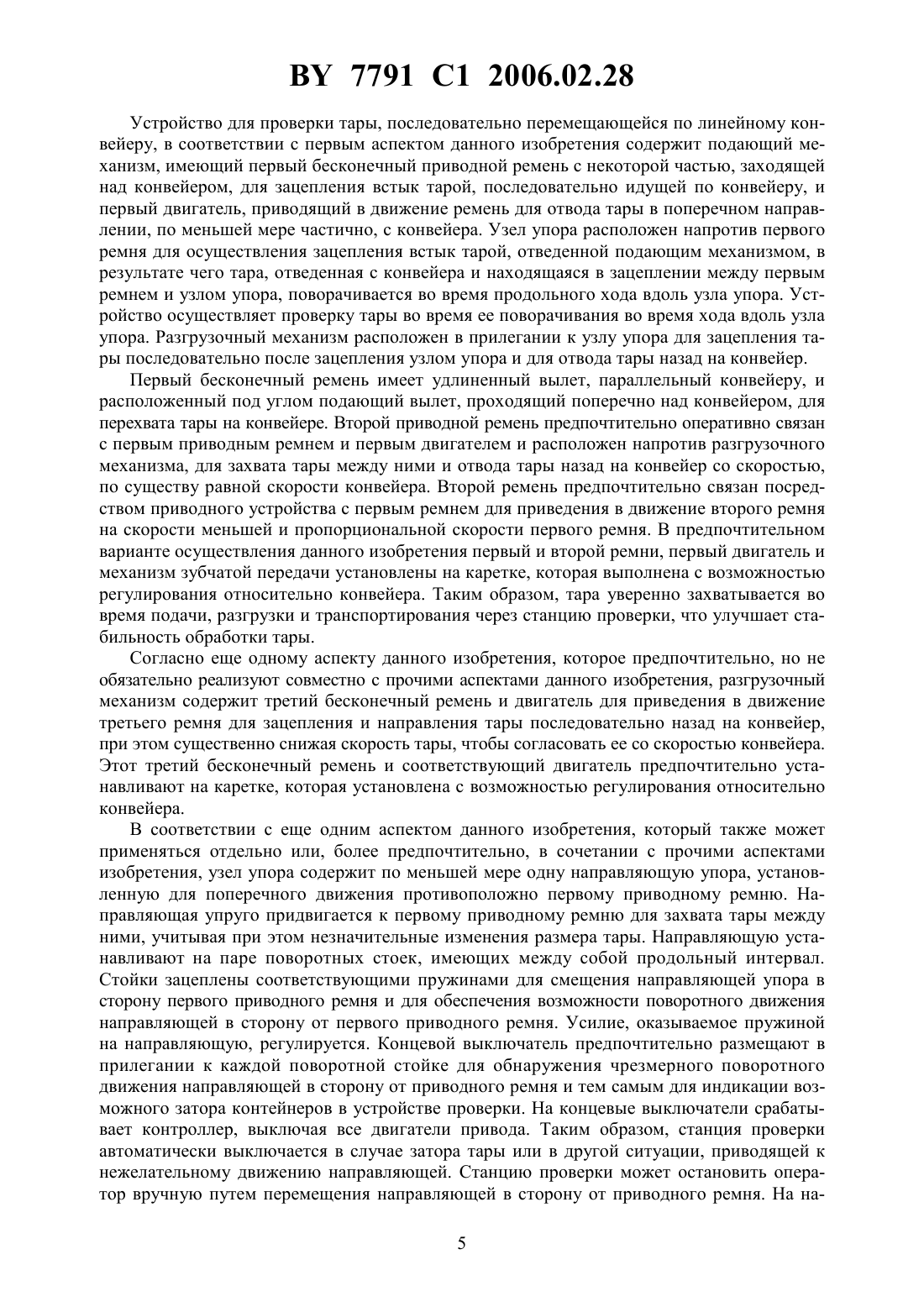

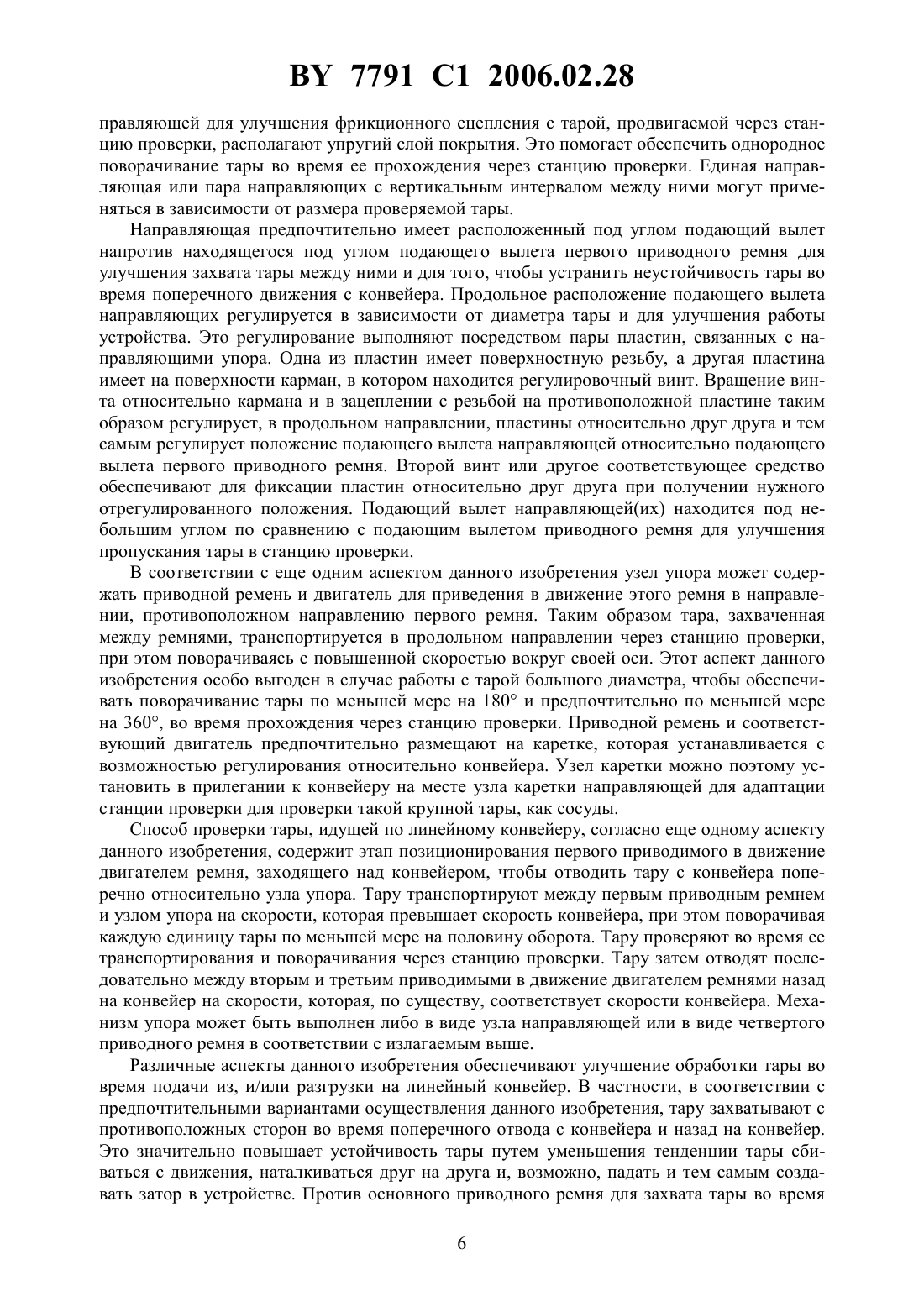

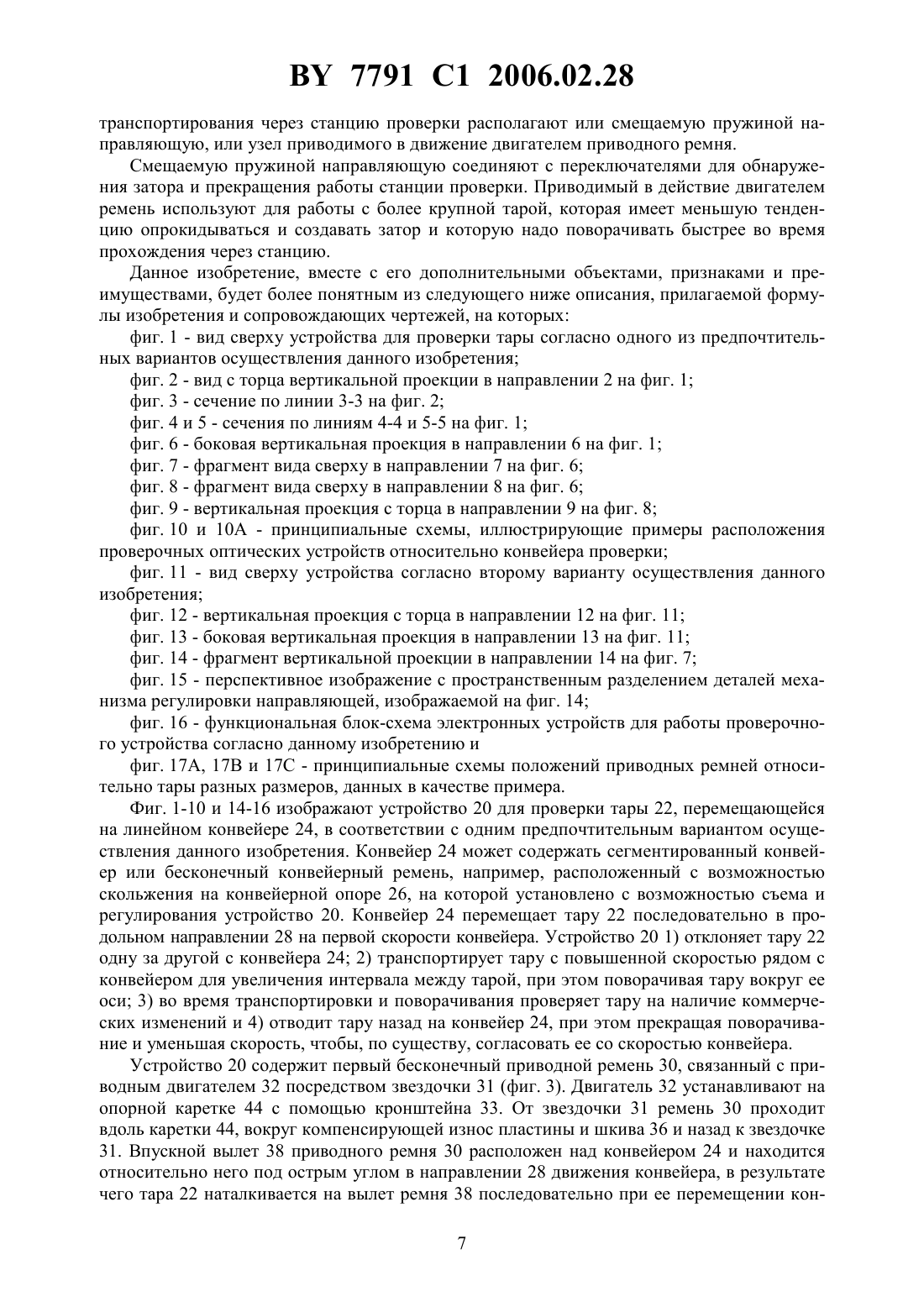

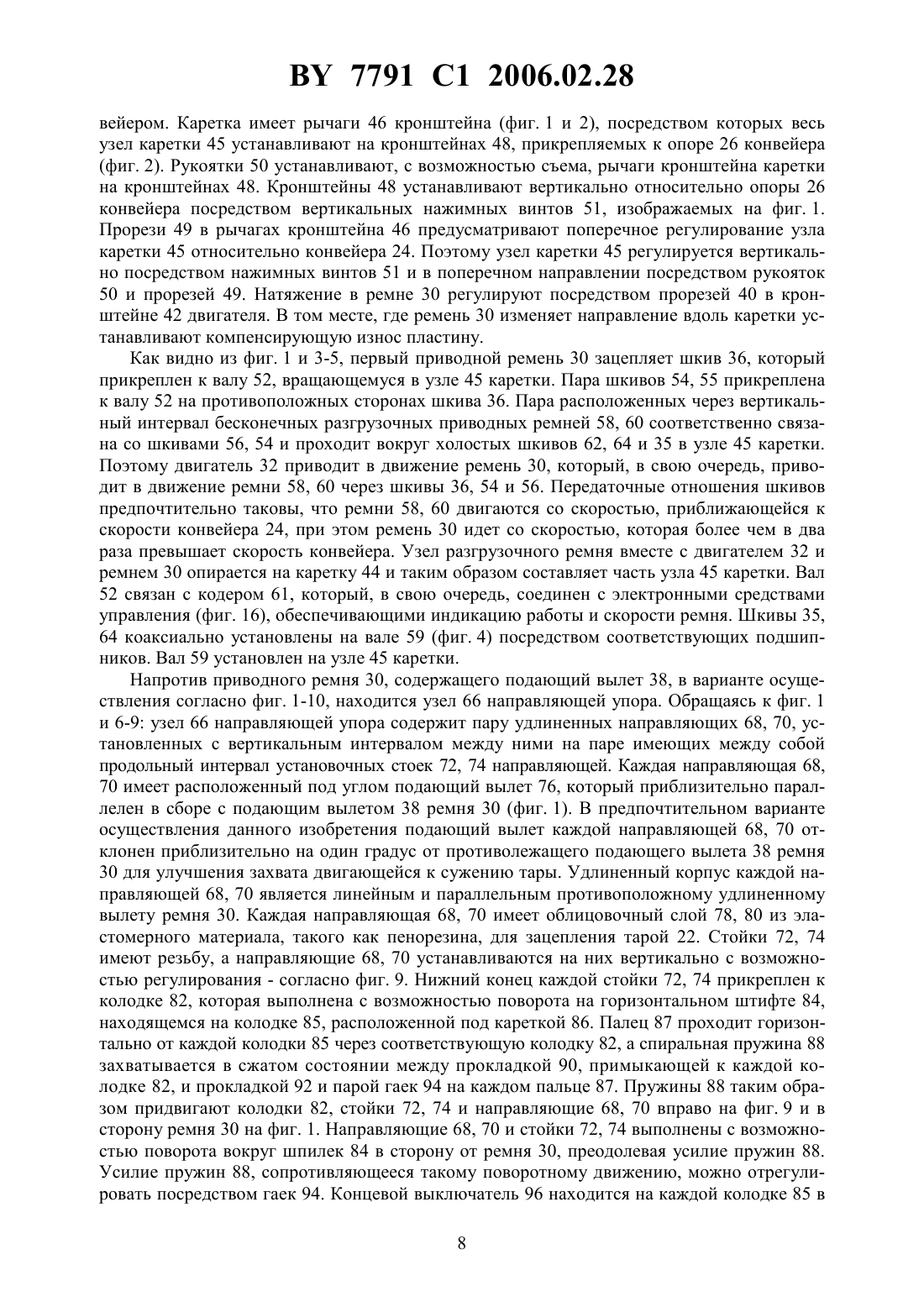

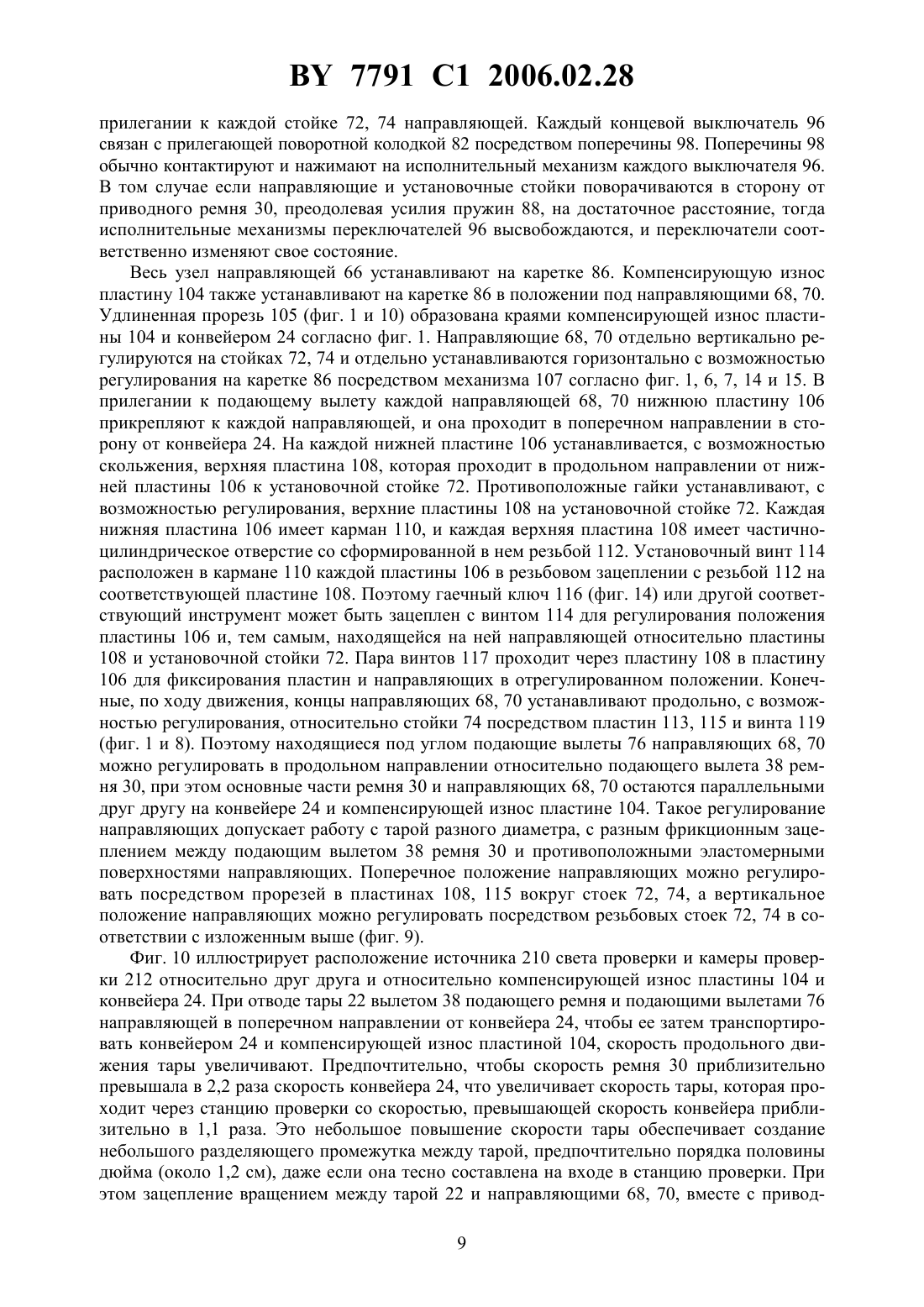

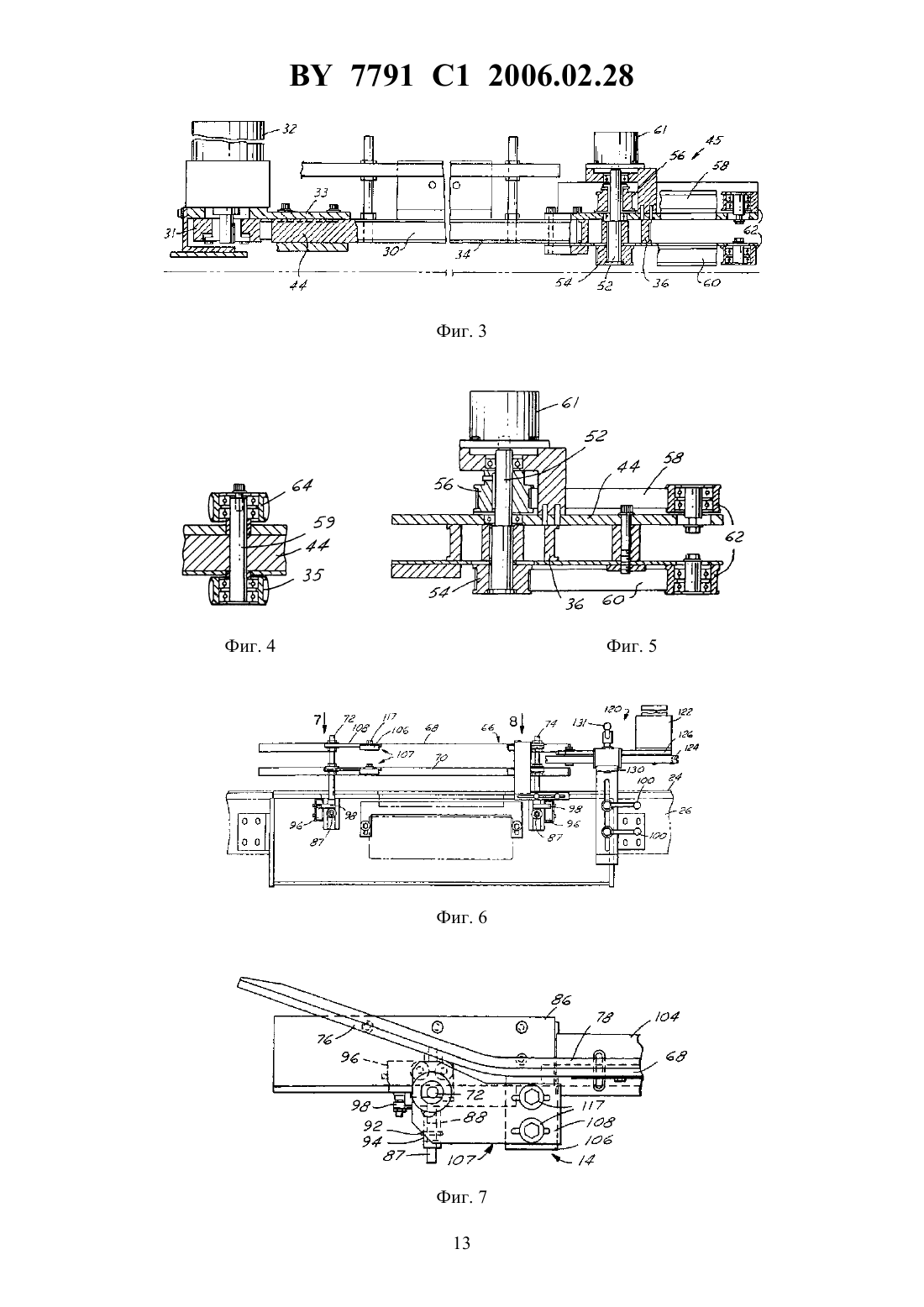

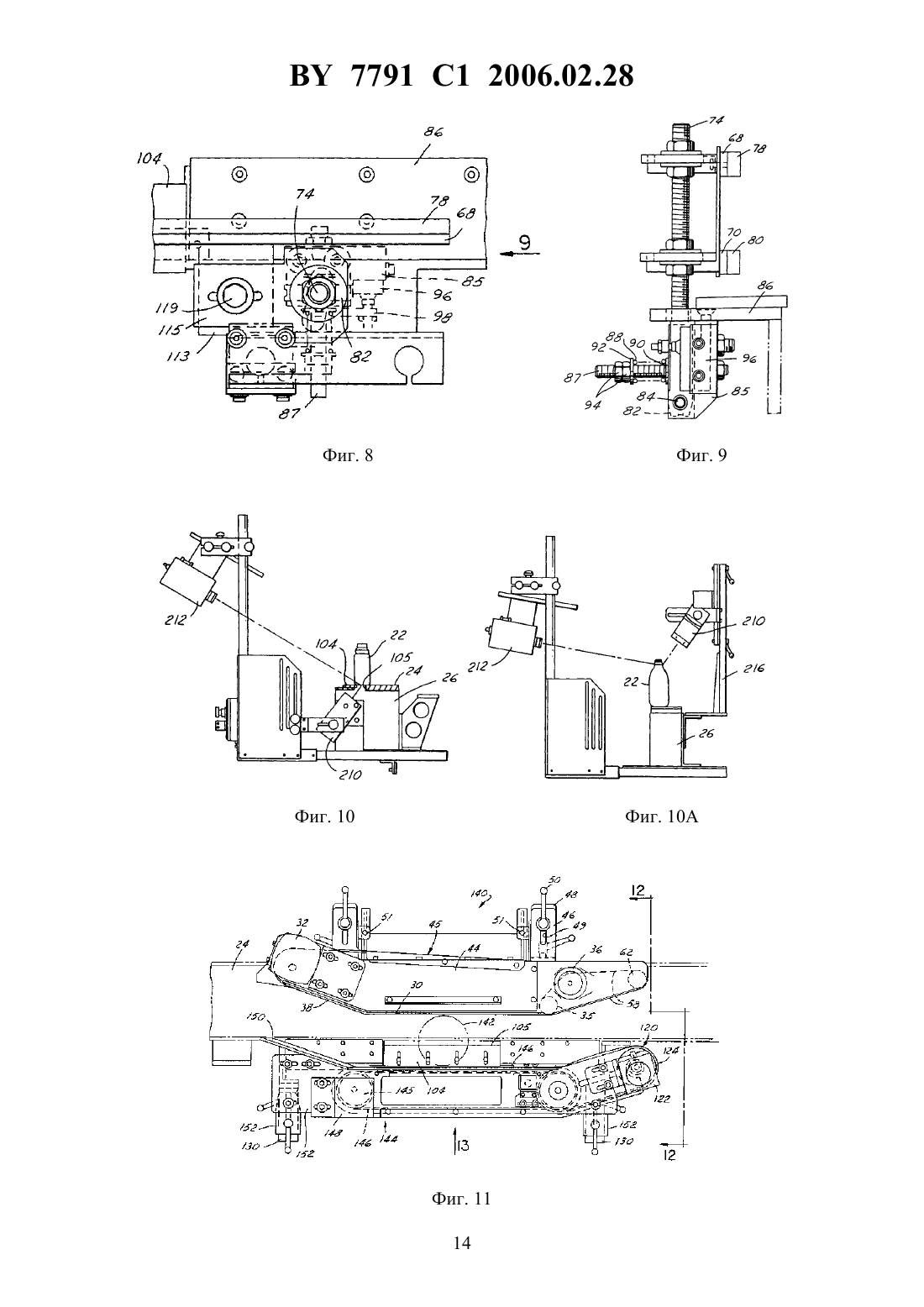

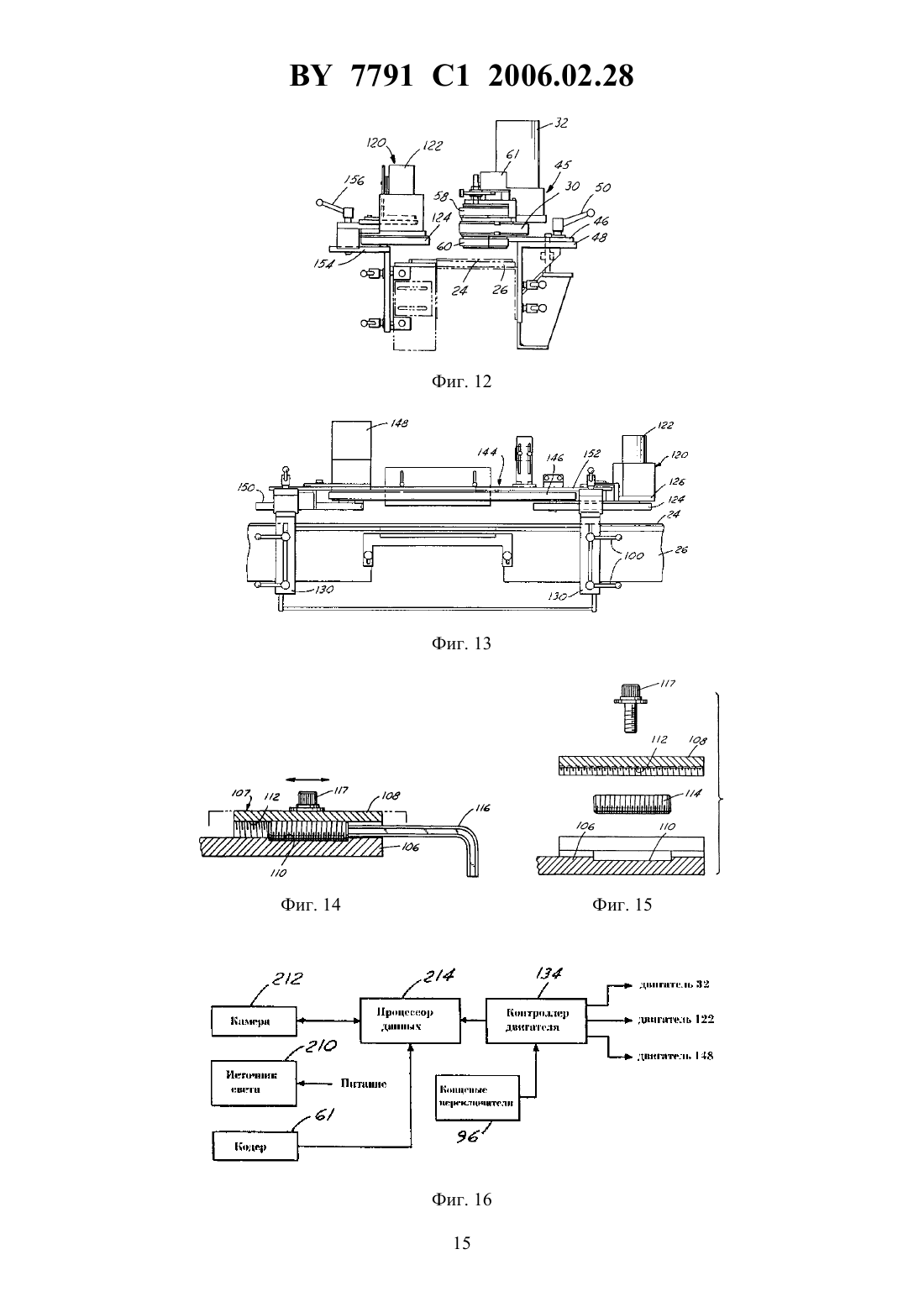

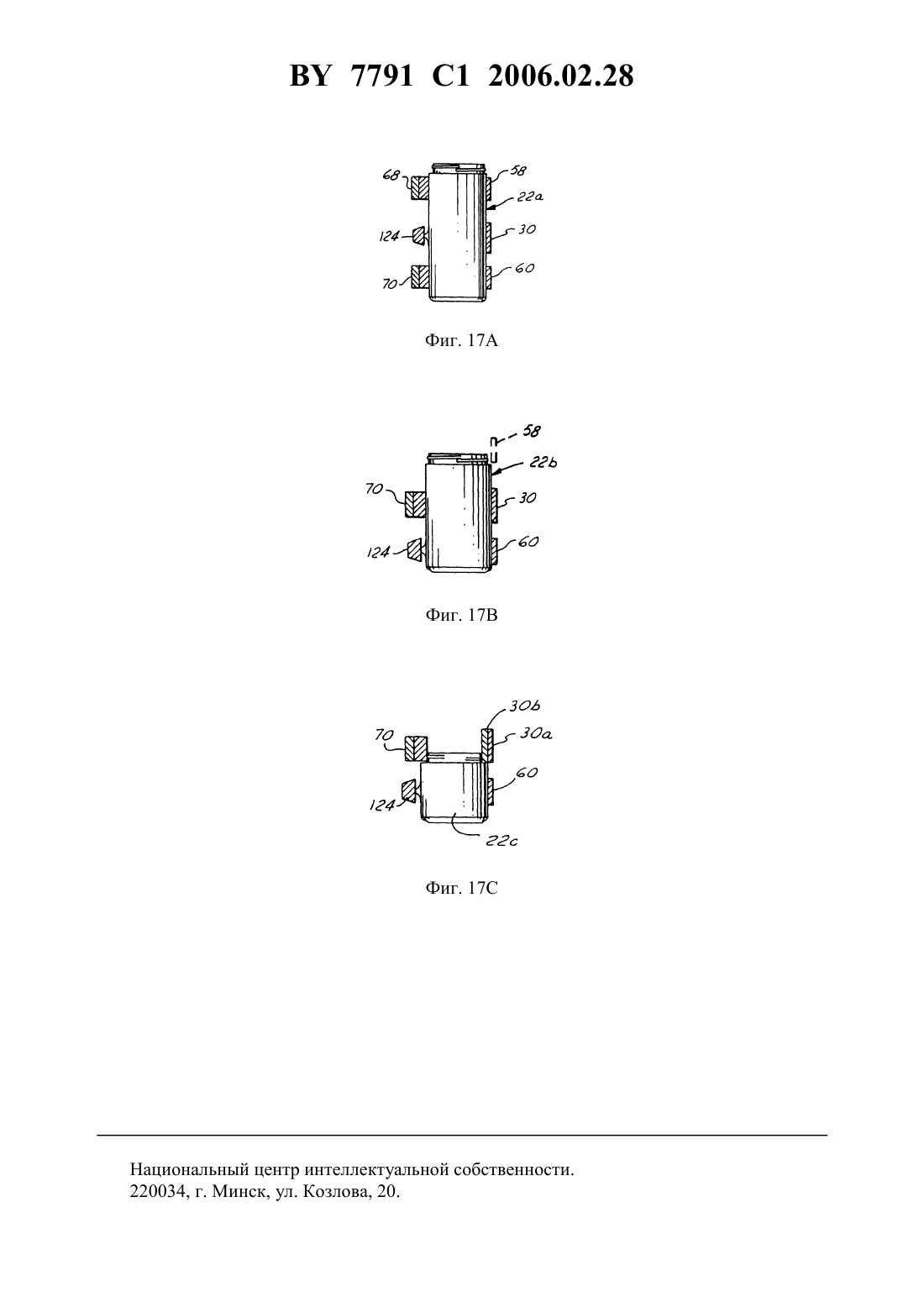

(51)65 47/244 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО И ПОСОБ ПРОВЕРКИ ТАРЫ НА ЛИНИИ КОНВЕЙЕРА(57) 1. Устройство для последовательной проверки тары (22), проходящей по линейному конвейеру (24), содержащее подающее средство, нависающее над конвейером для отвода тары в поперечном направлении по меньшей мере частично с конвейера, средство упора,оптические средства для проверки тары при ее повороте во время хода вдоль указанного средства упора и разгрузочное средство для возврата тары назад на конвейер, отличающееся тем, что подающее средство содержит первый бесконечный приводной ремень (30),имеющий продольный участок, параллельный конвейеру, и нависающую над конвейером подающую часть, расположенную под острым углом в направлении движения конвейера,для зацепления встык с тарой, проходящей по конвейеру, первый двигатель (32), приводящий в движение первый ремень для по меньшей мере частичного отвода тары с конвейера 7791 1 2006.02.28 в поперечном направлении, при этом средство упора расположено напротив первого ремня для зацепления встык с тарой, отведенной от конвейера подающим средством и находящейся в зацеплении между первым ремнем и средством упора с обеспечением ее поворота во время движения вдоль средства упора, а разгрузочное средство расположено рядом со средством упора для последовательного зацепления и возврата тары назад на конвейер. 2. Устройство по п. 1, отличающееся тем, что содержит второй приводной ремень(58), связанный с первым приводным ремнем и первым двигателем и расположенный напротив разгрузочного средства для отвода тары назад на конвейер. 3. Устройство по п. 1 или 2, отличающееся тем, что разгрузочное средство имеет третий бесконечный ремень (124) и средство приводящее его в движение для зацепления тары между вторым и третьим ремнями и для отвода тары последовательно назад на конвейер с пониженной скоростью, согласованной со скоростью конвейера. 4. Устройство по п. 3, отличающееся тем, что содержит средство, связывающее второй ремень (58) с первым ремнем (30), для приведения в движение второго ремня со скоростью меньшей, чем скорость первого ремня. 5. Устройство по п. 3 или 4, отличающееся тем, что средство для приведения в движение третьего ремня имеет второй двигатель. 6. Устройство по п. 5, отличающееся тем, что первый и третий ремни (30, 124), первый двигатель (32) и средство, связывающее второй ремень с первым ремнем, установлены на каретке (44), выполненной с возможностью регулируемого позиционирования относительно конвейера. 7. Устройство по любому из пп. 1-6, отличающееся тем, что средство упора содержит направляющую (68 или 70) для поперечного перемещения тары в направлении, противоположном к первому ремню (30), и средство для упругого придвижения направляющей к первому ремню. 8. Устройство по п. 7, отличающееся тем, что средство упора содержит средство,ориентирующее направляющую (68 или 70) для поворотного движения в сторону от первого ремня. 9. Устройство по п. 8, отличающееся тем, что средство, ориентирующее направляющую, содержит пару стоек (72, 74), расположенных с интервалом между ними в продольном направлении направляющей, а средство упругого придвижения направляющей к первому ремню содержит пружину (88), установленную с возможностью зацепления с каждой из указанных стоек. 10. Устройство по любому из пп. 7-9, отличающееся тем, что содержит средство для регулирования усилия пружины, установленной с возможностью придвижения направляющей к первому ремню. 11. Устройство по любому из пп. 7-10, отличающееся тем, что содержит средство,реагирующее на отклонение направляющей в сторону от первого ремня для индикации потенциального затора тары в устройстве. 12. Устройство по п. 11, отличающееся тем, что реагирующее на отклонение средство имеет концевой выключатель. 13. Устройство по п. 12, отличающееся тем, что содержит средство, связывающее концевой выключатель с первым двигателем для остановки первого двигателя при срабатывании концевого выключателя. 14. Устройство по любому из пп. 7-13, отличающееся тем, что содержит первую и вторую направляющие (68, 70), расположенные относительно друг друга с интервалом по вертикали. 15. Устройство по любому из пп. 7-14, отличающееся тем, что направляющая имеет эластомерное средство для упругого зацепления с тарой. 2 7791 1 2006.02.28 16. Устройство по любому из пп. 7-15, отличающееся тем, что первый приводной ремень имеет нависающую над конвейером под углом к нему подающую часть для перехвата тары на конвейере, а направляющая (68 или 70) имеет расположенную под углом подающую часть напротив расположенной под углом подающей части первого ремня. 17. Устройство по п. 16, отличающееся тем, что направляющая также содержит средство для регулирования положения подающей части направляющей относительно подающей части первого ремня в направлении движения конвейера для работы с тарой разного диаметра. 18. Устройство по п. 17, отличающееся тем, что средство для регулирования положения подающей части направляющей содержит первую и вторую пластины (106, 108) для соединения в фиксированном положении и с направляющей, соответственно, причем одна из пластин (108) имеет резьбу, а другая из указанных пластин (106) имеет карман (110) напротив указанной резьбы, в котором расположено средство резьбового регулирования в зацеплении с резьбой. 19. Устройство по п. 18, отличающееся тем, что средство для регулирования положения подающей части направляющей содержит также средство для фиксирования пластин в отрегулированном положении. 20. Устройство по п. 19, отличающееся тем, что средство для регулирования положения подающей части направляющей расположено у конца подающей части направляющей и содержит средство для создания опоры с возможностью скольжения для разгрузочного конца направляющей с учетом ее продольного регулирования. 21. Устройство по любому из пп. 1-6, отличающееся тем, что средство упора выполнено в виде четвертого приводного ремня (146), имеющего двигатель для его привода в направлении, противоположном направлению первого ремня, для повышения скорости поворачивания тары во время ее прохождения через средства для проверки тары. 22. Устройство по п. 21, отличающееся тем, что четвертый приводной ремень (146) с двигателем (148) установлены на каретке (152) с возможностью регулирования относительно конвейера. 23. Способ последовательной проверки тары, проходящей по линейному конвейеру(24), включающий проход тары на линейном конвейере (24) на первой скорости, согласно которому позиционируют первый приводимый в движение двигателем ремень (30), нависающий над конвейером, для отвода тары с конвейера в поперечном направлении с упором в средство упора транспортируют тару между первым ремнем и средством упора на второй скорости, превышающей первую скорость, при одновременном поворачивании тары осуществляют оптическую проверку тары при ее поворачивании на повышенной скорости и затем отводят тару последовательно между вторым и третьим приводимыми в движение двигателем ремнями назад на конвейер на скорости, соответствующей первой скорости. 24. Способ по п. 23, отличающийся тем, что упор осуществляют направляющей (68 или 70), которую упруго придвигают к первому ремню, и контролируют потенциальный затор тары между направляющей и первым ремнем, при этом передвигают направляющую в сторону от первого ремня. 25. Способ по п. 24, отличающийся тем, что прекращают работу первого ремня при обнаружении потенциального затора тары между направляющей и первым ремнем. 26. Способ по п. 24, отличающийся тем, что упор осуществляют направляющей в виде четвертого ремня (146), который приводят в движение двигателем в направлении,противоположном направлению первого ремня, для повышения скорости поворачивания тары при транспортировании ее между первым ремнем и средством упора на второй скорости, превышающей первую скорость, при одновременном поворачивании тары. 7791 1 2006.02.28 Данное изобретение касается электрооптического контроля тары, а именно способа и устройства для проверки коммерческих изменений тары во время ее транспортировки по линейному конвейеру. К настоящему времени предложено применение электрооптических методов обнаружения коммерческих изменений в таре из стекла или пластмассы. Термин коммерческие изменения относится к изменениям с точки зрения нормативной конструкции и касается тех изменений, которые могут отрицательно сказаться на коммерческой приемлемости тары. К коммерческим изменениям можно отнести, например, изменения в цвете или размерах по сравнению с теми, которые желательны для изготовителя или потребителя поверхностные изменения, особенно вокруг запечатанной поверхности тары или аномалии в стенке тары, возникающие при изготовлении, например трещины. Патент США 4 874 940 раскрывает способ и устройство для проверки тары во время ее транспортирования по линейному конвейеру. Это устройство содержит манипулятор, расположенный под углом над конвейером, для зацепления и поперечного отвода тары, когда конвейер придвигает ее встык к манипулятору (определяющие направление прилагательные, такие как поперечный и продольный, следует понимать относительно направления движения линейного конвейера, если нет иных оговорок). Отведенную тару приводят в зацепление с приводным ремнем, который отделен поперечным зазором от конвейера и взаимодействует с параллельной секцией манипулятора, чтобы продвигать тару продольно по компенсирующей износ пластине, при этом поворачивая каждую единицу тары вокруг ее центральной оси. Источник света, установленный под компенсирующей износ пластиной, направляет линейный луч света через прорезь в пластине и через тару во время ее поворачивания и транспортирования по компенсирующей износ пластине в камеру, установленную над пластиной. Камера связана с соответствующими электронными средствами для обнаружения коммерческих изменений в таре в зависимости от световой энергии, попадающей на камеру. При транспортировании вдоль прорези компенсирующей износ пластины тару приводят в зацепление вторым приводным ремнем, который расположен под некоторым углом к продольному направлению конвейера для отклонения тары последовательно назад на конвейер. Хотя раскрываемые в указанном патенте способ и устройство направлены на решение проблем, имевшихся к тому времени в данной области техники, все же остаются желательными дальнейшие усовершенствования. В частности, задача данного изобретения заключается в обеспечении способа и устройства для проверки тары на линии, в общем являющихся способом и устройством, раскрытых в указанном патенте, но при которых снижают неустойчивость тары на входном и/или выходном концах устройства. Неустойчивость тары может привести к неровному ходу, сталкиванию друг с другом, падению тары, что, в свою очередь, потребует ручного вмешательства со стороны оператора для восстановления необходимого порядка работы станции проверки. Другая задачаданного изобретения заключается в обеспечении способа и устройства описываемого выше типа,которые отличаются удобством удаления тары в случае затора или по другим причинам и прекращают работу станции проверки в случае такого затора. Еще одна задача данного изобретения заключается в обеспечении способа и устройства описываемого выше типа,отличающихся пониженными требованиями технического обслуживания и повышенным сроком службы. Еще одна задача данного изобретения заключается в обеспечении способа и устройства описываемого выше типа, которые можно удобно адаптировать для применения с объемной тарой, т.е. такой как сосуды с большим сравнительно с длиной оси диаметром. Еще одна задача изобретения заключается в обеспечении способа и устройства описываемого выше типа, которые отличаются удобством регулировки и возможностью регулировки во время работы. Еще одна задача изобретения заключается в обеспечении способа и устройства, которые реализуют одну или более указанных задач и которые можно удобным образом адаптировать для имеющихся проверочных установок вместо устройства, раскрываемого в вышеуказанном патенте. 4 7791 1 2006.02.28 Устройство для проверки тары, последовательно перемещающейся по линейному конвейеру, в соответствии с первым аспектом данного изобретения содержит подающий механизм, имеющий первый бесконечный приводной ремень с некоторой частью, заходящей над конвейером, для зацепления встык тарой, последовательно идущей по конвейеру, и первый двигатель, приводящий в движение ремень для отвода тары в поперечном направлении, по меньшей мере частично, с конвейера. Узел упора расположен напротив первого ремня для осуществления зацепления встык тарой, отведенной подающим механизмом, в результате чего тара, отведенная с конвейера и находящаяся в зацеплении между первым ремнем и узлом упора, поворачивается во время продольного хода вдоль узла упора. Устройство осуществляет проверку тары во время ее поворачивания во время хода вдоль узла упора. Разгрузочный механизм расположен в прилегании к узлу упора для зацепления тары последовательно после зацепления узлом упора и для отвода тары назад на конвейер. Первый бесконечный ремень имеет удлиненный вылет, параллельный конвейеру, и расположенный под углом подающий вылет, проходящий поперечно над конвейером, для перехвата тары на конвейере. Второй приводной ремень предпочтительно оперативно связан с первым приводным ремнем и первым двигателем и расположен напротив разгрузочного механизма, для захвата тары между ними и отвода тары назад на конвейер со скоростью,по существу равной скорости конвейера. Второй ремень предпочтительно связан посредством приводного устройства с первым ремнем для приведения в движение второго ремня на скорости меньшей и пропорциональной скорости первого ремня. В предпочтительном варианте осуществления данного изобретения первый и второй ремни, первый двигатель и механизм зубчатой передачи установлены на каретке, которая выполнена с возможностью регулирования относительно конвейера. Таким образом, тара уверенно захватывается во время подачи, разгрузки и транспортирования через станцию проверки, что улучшает стабильность обработки тары. Согласно еще одному аспекту данного изобретения, которое предпочтительно, но не обязательно реализуют совместно с прочими аспектами данного изобретения, разгрузочный механизм содержит третий бесконечный ремень и двигатель для приведения в движение третьего ремня для зацепления и направления тары последовательно назад на конвейер,при этом существенно снижая скорость тары, чтобы согласовать ее со скоростью конвейера. Этот третий бесконечный ремень и соответствующий двигатель предпочтительно устанавливают на каретке, которая установлена с возможностью регулирования относительно конвейера. В соответствии с еще одним аспектом данного изобретения, который также может применяться отдельно или, более предпочтительно, в сочетании с прочими аспектами изобретения, узел упора содержит по меньшей мере одну направляющую упора, установленную для поперечного движения противоположно первому приводному ремню. Направляющая упруго придвигается к первому приводному ремню для захвата тары между ними, учитывая при этом незначительные изменения размера тары. Направляющую устанавливают на паре поворотных стоек, имеющих между собой продольный интервал. Стойки зацеплены соответствующими пружинами для смещения направляющей упора в сторону первого приводного ремня и для обеспечения возможности поворотного движения направляющей в сторону от первого приводного ремня. Усилие, оказываемое пружиной на направляющую, регулируется. Концевой выключатель предпочтительно размещают в прилегании к каждой поворотной стойке для обнаружения чрезмерного поворотного движения направляющей в сторону от приводного ремня и тем самым для индикации возможного затора контейнеров в устройстве проверки. На концевые выключатели срабатывает контроллер, выключая все двигатели привода. Таким образом, станция проверки автоматически выключается в случае затора тары или в другой ситуации, приводящей к нежелательному движению направляющей. Станцию проверки может остановить оператор вручную путем перемещения направляющей в сторону от приводного ремня. На на 5 7791 1 2006.02.28 правляющей для улучшения фрикционного сцепления с тарой, продвигаемой через станцию проверки, располагают упругий слой покрытия. Это помогает обеспечить однородное поворачивание тары во время ее прохождения через станцию проверки. Единая направляющая или пара направляющих с вертикальным интервалом между ними могут применяться в зависимости от размера проверяемой тары. Направляющая предпочтительно имеет расположенный под углом подающий вылет напротив находящегося под углом подающего вылета первого приводного ремня для улучшения захвата тары между ними и для того, чтобы устранить неустойчивость тары во время поперечного движения с конвейера. Продольное расположение подающего вылета направляющих регулируется в зависимости от диаметра тары и для улучшения работы устройства. Это регулирование выполняют посредством пары пластин, связанных с направляющими упора. Одна из пластин имеет поверхностную резьбу, а другая пластина имеет на поверхности карман, в котором находится регулировочный винт. Вращение винта относительно кармана и в зацеплении с резьбой на противоположной пластине таким образом регулирует, в продольном направлении, пластины относительно друг друга и тем самым регулирует положение подающего вылета направляющей относительно подающего вылета первого приводного ремня. Второй винт или другое соответствующее средство обеспечивают для фиксации пластин относительно друг друга при получении нужного отрегулированного положения. Подающий вылет направляющей(их) находится под небольшим углом по сравнению с подающим вылетом приводного ремня для улучшения пропускания тары в станцию проверки. В соответствии с еще одним аспектом данного изобретения узел упора может содержать приводной ремень и двигатель для приведения в движение этого ремня в направлении, противоположном направлению первого ремня. Таким образом тара, захваченная между ремнями, транспортируется в продольном направлении через станцию проверки,при этом поворачиваясь с повышенной скоростью вокруг своей оси. Этот аспект данного изобретения особо выгоден в случае работы с тарой большого диаметра, чтобы обеспечивать поворачивание тары по меньшей мере на 180 и предпочтительно по меньшей мере на 360, во время прохождения через станцию проверки. Приводной ремень и соответствующий двигатель предпочтительно размещают на каретке, которая устанавливается с возможностью регулирования относительно конвейера. Узел каретки можно поэтому установить в прилегании к конвейеру на месте узла каретки направляющей для адаптации станции проверки для проверки такой крупной тары, как сосуды. Способ проверки тары, идущей по линейному конвейеру, согласно еще одному аспекту данного изобретения, содержит этап позиционирования первого приводимого в движение двигателем ремня, заходящего над конвейером, чтобы отводить тару с конвейера поперечно относительно узла упора. Тару транспортируют между первым приводным ремнем и узлом упора на скорости, которая превышает скорость конвейера, при этом поворачивая каждую единицу тары по меньшей мере на половину оборота. Тару проверяют во время ее транспортирования и поворачивания через станцию проверки. Тару затем отводят последовательно между вторым и третьим приводимыми в движение двигателем ремнями назад на конвейер на скорости, которая, по существу, соответствует скорости конвейера. Механизм упора может быть выполнен либо в виде узла направляющей или в виде четвертого приводного ремня в соответствии с излагаемым выше. Различные аспекты данного изобретения обеспечивают улучшение обработки тары во время подачи из, и/или разгрузки на линейный конвейер. В частности, в соответствии с предпочтительными вариантами осуществления данного изобретения, тару захватывают с противоположных сторон во время поперечного отвода с конвейера и назад на конвейер. Это значительно повышает устойчивость тары путем уменьшения тенденции тары сбиваться с движения, наталкиваться друг на друга и, возможно, падать и тем самым создавать затор в устройстве. Против основного приводного ремня для захвата тары во время 6 7791 1 2006.02.28 транспортирования через станцию проверки располагают или смещаемую пружиной направляющую, или узел приводимого в движение двигателем приводного ремня. Смещаемую пружиной направляющую соединяют с переключателями для обнаружения затора и прекращения работы станции проверки. Приводимый в действие двигателем ремень используют для работы с более крупной тарой, которая имеет меньшую тенденцию опрокидываться и создавать затор и которую надо поворачивать быстрее во время прохождения через станцию. Данное изобретение, вместе с его дополнительными объектами, признаками и преимуществами, будет более понятным из следующего ниже описания, прилагаемой формулы изобретения и сопровождающих чертежей, на которых фиг. 1 - вид сверху устройства для проверки тары согласно одного из предпочтительных вариантов осуществления данного изобретения фиг. 2 - вид с торца вертикальной проекции в направлении 2 на фиг. 1 фиг. 3 - сечение по линии 3-3 на фиг. 2 фиг. 4 и 5 - сечения по линиям 4-4 и 5-5 на фиг. 1 фиг. 6 - боковая вертикальная проекция в направлении 6 на фиг. 1 фиг. 7 - фрагмент вида сверху в направлении 7 на фиг. 6 фиг. 8 - фрагмент вида сверху в направлении 8 на фиг. 6 фиг. 9 - вертикальная проекция с торца в направлении 9 на фиг. 8 фиг. 10 и 10 А - принципиальные схемы, иллюстрирующие примеры расположения проверочных оптических устройств относительно конвейера проверки фиг. 11 - вид сверху устройства согласно второму варианту осуществления данного изобретения фиг. 12 - вертикальная проекция с торца в направлении 12 на фиг. 11 фиг. 13 - боковая вертикальная проекция в направлении 13 на фиг. 11 фиг. 14 - фрагмент вертикальной проекции в направлении 14 на фиг. 7 фиг. 15 - перспективное изображение с пространственным разделением деталей механизма регулировки направляющей, изображаемой на фиг. 14 фиг. 16 - функциональная блок-схема электронных устройств для работы проверочного устройства согласно данному изобретению и фиг. 17 А, 17 В и 17 С - принципиальные схемы положений приводных ремней относительно тары разных размеров, данных в качестве примера. Фиг. 1-10 и 14-16 изображают устройство 20 для проверки тары 22, перемещающейся на линейном конвейере 24, в соответствии с одним предпочтительным вариантом осуществления данного изобретения. Конвейер 24 может содержать сегментированный конвейер или бесконечный конвейерный ремень, например, расположенный с возможностью скольжения на конвейерной опоре 26, на которой установлено с возможностью съема и регулирования устройство 20. Конвейер 24 перемещает тару 22 последовательно в продольном направлении 28 на первой скорости конвейера. Устройство 20 1) отклоняет тару 22 одну за другой с конвейера 24 2) транспортирует тару с повышенной скоростью рядом с конвейером для увеличения интервала между тарой, при этом поворачивая тару вокруг ее оси 3) во время транспортировки и поворачивания проверяет тару на наличие коммерческих изменений и 4) отводит тару назад на конвейер 24, при этом прекращая поворачивание и уменьшая скорость, чтобы, по существу, согласовать ее со скоростью конвейера. Устройство 20 содержит первый бесконечный приводной ремень 30, связанный с приводным двигателем 32 посредством звездочки 31 (фиг. 3). Двигатель 32 устанавливают на опорной каретке 44 с помощью кронштейна 33. От звездочки 31 ремень 30 проходит вдоль каретки 44, вокруг компенсирующей износ пластины и шкива 36 и назад к звездочке 31. Впускной вылет 38 приводного ремня 30 расположен над конвейером 24 и находится относительно него под острым углом в направлении 28 движения конвейера, в результате чего тара 22 наталкивается на вылет ремня 38 последовательно при ее перемещении кон 7 7791 1 2006.02.28 вейером. Каретка имеет рычаги 46 кронштейна (фиг. 1 и 2), посредством которых весь узел каретки 45 устанавливают на кронштейнах 48, прикрепляемых к опоре 26 конвейера(фиг. 2). Рукоятки 50 устанавливают, с возможностью съема, рычаги кронштейна каретки на кронштейнах 48. Кронштейны 48 устанавливают вертикально относительно опоры 26 конвейера посредством вертикальных нажимных винтов 51, изображаемых на фиг. 1. Прорези 49 в рычагах кронштейна 46 предусматривают поперечное регулирование узла каретки 45 относительно конвейера 24. Поэтому узел каретки 45 регулируется вертикально посредством нажимных винтов 51 и в поперечном направлении посредством рукояток 50 и прорезей 49. Натяжение в ремне 30 регулируют посредством прорезей 40 в кронштейне 42 двигателя. В том месте, где ремень 30 изменяет направление вдоль каретки устанавливают компенсирующую износ пластину. Как видно из фиг. 1 и 3-5, первый приводной ремень 30 зацепляет шкив 36, который прикреплен к валу 52, вращающемуся в узле 45 каретки. Пара шкивов 54, 55 прикреплена к валу 52 на противоположных сторонах шкива 36. Пара расположенных через вертикальный интервал бесконечных разгрузочных приводных ремней 58, 60 соответственно связана со шкивами 56, 54 и проходит вокруг холостых шкивов 62, 64 и 35 в узле 45 каретки. Поэтому двигатель 32 приводит в движение ремень 30, который, в свою очередь, приводит в движение ремни 58, 60 через шкивы 36, 54 и 56. Передаточные отношения шкивов предпочтительно таковы, что ремни 58, 60 двигаются со скоростью, приближающейся к скорости конвейера 24, при этом ремень 30 идет со скоростью, которая более чем в два раза превышает скорость конвейера. Узел разгрузочного ремня вместе с двигателем 32 и ремнем 30 опирается на каретку 44 и таким образом составляет часть узла 45 каретки. Вал 52 связан с кодером 61, который, в свою очередь, соединен с электронными средствами управления (фиг. 16), обеспечивающими индикацию работы и скорости ремня. Шкивы 35,64 коаксиально установлены на вале 59 (фиг. 4) посредством соответствующих подшипников. Вал 59 установлен на узле 45 каретки. Напротив приводного ремня 30, содержащего подающий вылет 38, в варианте осуществления согласно фиг. 1-10, находится узел 66 направляющей упора. Обращаясь к фиг. 1 и 6-9 узел 66 направляющей упора содержит пару удлиненных направляющих 68, 70, установленных с вертикальным интервалом между ними на паре имеющих между собой продольный интервал установочных стоек 72, 74 направляющей. Каждая направляющая 68,70 имеет расположенный под углом подающий вылет 76, который приблизительно параллелен в сборе с подающим вылетом 38 ремня 30 (фиг. 1). В предпочтительном варианте осуществления данного изобретения подающий вылет каждой направляющей 68, 70 отклонен приблизительно на один градус от противолежащего подающего вылета 38 ремня 30 для улучшения захвата двигающейся к сужению тары. Удлиненный корпус каждой направляющей 68, 70 является линейным и параллельным противоположному удлиненному вылету ремня 30. Каждая направляющая 68, 70 имеет облицовочный слой 78, 80 из эластомерного материала, такого как пенорезина, для зацепления тарой 22. Стойки 72, 74 имеют резьбу, а направляющие 68, 70 устанавливаются на них вертикально с возможностью регулирования - согласно фиг. 9. Нижний конец каждой стойки 72, 74 прикреплен к колодке 82, которая выполнена с возможностью поворота на горизонтальном штифте 84,находящемся на колодке 85, расположенной под кареткой 86. Палец 87 проходит горизонтально от каждой колодки 85 через соответствующую колодку 82, а спиральная пружина 88 захватывается в сжатом состоянии между прокладкой 90, примыкающей к каждой колодке 82, и прокладкой 92 и парой гаек 94 на каждом пальце 87. Пружины 88 таким образом придвигают колодки 82, стойки 72, 74 и направляющие 68, 70 вправо на фиг. 9 и в сторону ремня 30 на фиг. 1. Направляющие 68, 70 и стойки 72, 74 выполнены с возможностью поворота вокруг шпилек 84 в сторону от ремня 30, преодолевая усилие пружин 88. Усилие пружин 88, сопротивляющееся такому поворотному движению, можно отрегулировать посредством гаек 94. Концевой выключатель 96 находится на каждой колодке 85 в 8 7791 1 2006.02.28 прилегании к каждой стойке 72, 74 направляющей. Каждый концевой выключатель 96 связан с прилегающей поворотной колодкой 82 посредством поперечины 98. Поперечины 98 обычно контактируют и нажимают на исполнительный механизм каждого выключателя 96. В том случае если направляющие и установочные стойки поворачиваются в сторону от приводного ремня 30, преодолевая усилия пружин 88, на достаточное расстояние, тогда исполнительные механизмы переключателей 96 высвобождаются, и переключатели соответственно изменяют свое состояние. Весь узел направляющей 66 устанавливают на каретке 86. Компенсирующую износ пластину 104 также устанавливают на каретке 86 в положении под направляющими 68, 70. Удлиненная прорезь 105 (фиг. 1 и 10) образована краями компенсирующей износ пластины 104 и конвейером 24 согласно фиг. 1. Направляющие 68, 70 отдельно вертикально регулируются на стойках 72, 74 и отдельно устанавливаются горизонтально с возможностью регулирования на каретке 86 посредством механизма 107 согласно фиг. 1, 6, 7, 14 и 15. В прилегании к подающему вылету каждой направляющей 68, 70 нижнюю пластину 106 прикрепляют к каждой направляющей, и она проходит в поперечном направлении в сторону от конвейера 24. На каждой нижней пластине 106 устанавливается, с возможностью скольжения, верхняя пластина 108, которая проходит в продольном направлении от нижней пластины 106 к установочной стойке 72. Противоположные гайки устанавливают, с возможностью регулирования, верхние пластины 108 на установочной стойке 72. Каждая нижняя пластина 106 имеет карман 110, и каждая верхняя пластина 108 имеет частичноцилиндрическое отверстие со сформированной в нем резьбой 112. Установочный винт 114 расположен в кармане 110 каждой пластины 106 в резьбовом зацеплении с резьбой 112 на соответствующей пластине 108. Поэтому гаечный ключ 116 (фиг. 14) или другой соответствующий инструмент может быть зацеплен с винтом 114 для регулирования положения пластины 106 и, тем самым, находящейся на ней направляющей относительно пластины 108 и установочной стойки 72. Пара винтов 117 проходит через пластину 108 в пластину 106 для фиксирования пластин и направляющих в отрегулированном положении. Конечные, по ходу движения, концы направляющих 68, 70 устанавливают продольно, с возможностью регулирования, относительно стойки 74 посредством пластин 113, 115 и винта 119(фиг. 1 и 8). Поэтому находящиеся под углом подающие вылеты 76 направляющих 68, 70 можно регулировать в продольном направлении относительно подающего вылета 38 ремня 30, при этом основные части ремня 30 и направляющих 68, 70 остаются параллельными друг другу на конвейере 24 и компенсирующей износ пластине 104. Такое регулирование направляющих допускает работу с тарой разного диаметра, с разным фрикционным зацеплением между подающим вылетом 38 ремня 30 и противоположными эластомерными поверхностями направляющих. Поперечное положение направляющих можно регулировать посредством прорезей в пластинах 108, 115 вокруг стоек 72, 74, а вертикальное положение направляющих можно регулировать посредством резьбовых стоек 72, 74 в соответствии с изложенным выше (фиг. 9). Фиг. 10 иллюстрирует расположение источника 210 света проверки и камеры проверки 212 относительно друг друга и относительно компенсирующей износ пластины 104 и конвейера 24. При отводе тары 22 вылетом 38 подающего ремня и подающими вылетами 76 направляющей в поперечном направлении от конвейера 24, чтобы ее затем транспортировать конвейером 24 и компенсирующей износ пластиной 104, скорость продольного движения тары увеличивают. Предпочтительно, чтобы скорость ремня 30 приблизительно превышала в 2,2 раза скорость конвейера 24, что увеличивает скорость тары, которая проходит через станцию проверки со скоростью, превышающей скорость конвейера приблизительно в 1,1 раза. Это небольшое повышение скорости тары обеспечивает создание небольшого разделяющего промежутка между тарой, предпочтительно порядка половины дюйма (около 1,2 см), даже если она тесно составлена на входе в станцию проверки. При этом зацепление вращением между тарой 22 и направляющими 68, 70, вместе с привод 9 7791 1 2006.02.28 ным движением ремня 30, поворачивает тару вокруг ее оси при продвижении тары последовательно через прорезь 105. Источник света 210 размещен под некоторым углом, чтобы проецировать линейный луч света через прорезь 105 на дно следующей идущей последовательно тары во время ее прохождения над прорезью. Камера 212 установлена над и сбоку от конвейера 24 и компенсирующей износ пластины 104 и имеет поле обзора, проходящее вдоль прорези 105 между компенсирующей износ пластиной и конвейером. Таким образом энергия света преломляется и/или отражается от каждой единицы тары 22 последовательно в камеру 212. Источник света 210 соединен с источником электропитания. Камера 212 содержит процессор обработки данных 214 (фиг. 16) для анализа световой энергии, принимаемой камерой 212, и получения соответствующей информации, указывающей на коммерческие изменения в таре. В этом отношении действие источника света 210, камеры 212 и процессора данных 214 предпочтительно соответствует патенту США 4 874 940. Фиг. 10 А изображает другой вариант проверочной конфигурации камеры 212 и источника света 210. В фиг. 10 А источник света 210 установлен на кронштейне 216 над опорой конвейера 26 и под углом в направлении вниз, чтобы направлять световую энергию на поверхность тары 22 по мере ее прохождения через станцию проверки. Отраженная световая энергия падает на камеру 212 для обнаружения коммерческих изменений. Для проверки тары при разных типах коммерческих изменений при прохождении тары через станцию проверки посредством устройства данного изобретения могут быть осуществлены разнообразные другие ориентации и конфигурации источника света/камеры. Узел привода разгрузки 120 (фиг. 1, 2 и 6) установлен в прилегании к конечному, по ходу движения, концу направляющих 68, 70 (относительно направления движения конвейера 24). Узел привода разгрузки 120 содержит двигатель привода 122, связанный с бесконечным приводным ремнем 124. Приводной ремень 124 проходит вокруг находящихся друг от друга на некотором интервале шкивов, установленных на каретке 126 таким образом, что один удлиненный вылет ремня 124 параллелен находящимся под углом вылетам разгрузочных приводных ремней 58, 60. Каретка 126 установлена с возможностью съема на кронштейне 130 и выполнена с возможностью поперечного позиционирования относительно него посредством регулирующих рукояток 131. Вертикальная часть кронштейна 130 имеет вертикально ориентированные прорези-отверстия, с помощью которых кронштейн вертикально монтируется, с возможностью регулирования, рукоятками 132 на опоре конвейера 26. Таким образом, разгрузочный привод 120 выполнен с возможностью регулирования вертикально и поперечно относительно опоры конвейера и также выполнен с возможностью продольного регулирования посредством прорезей-отверстий в узле каретки. Двигатель 122 имеет такую скорость, что скорость ремня 124 согласуется со скоростью ремней 58, 60 и, по существу, согласуется со скоростью конвейера 24. Управление двигателями 32, 122 осуществляется контроллером двигателя 134 (фиг. 16), которым управляют с помощью концевых выключателей 96 направляющей. То есть если концевые выключатели 96 направляющей указывают поворотное движение направляющих в сторону от приводного ремня 30, то контроллер 134 выключает двигатели 32, 122, по существу останавливая станцию проверки. Поэтому станция проверки останавливается в случае поворота направляющих по причине затора тары между направляющими и приводным ремнем, или если направляющие поворачиваются относительно нормального положения вручную оператором для осмотра или для других целей. В работе тара 22 направляется последовательно и вводится конвейером 24 в непосредственный контакт с подающим вылетом 38 приводного ремня 30. Приводной ремень немного увеличивает продольную скорость тары, при этом отводя тару последовательно в поперечном направлении частично с конвейера. Тару упруго захватывают между приводным ремнем 30 и направляющими 68, 70, перед тем как тара частично покидает конвейер 24 благодаря находящемуся под углом вылету 76 каждой направляющей 68, 70. Опорная каретка 44 предотвращает отклонение ремня 30 в сторону от направляющих 68, 70. Когда 10 7791 1 2006.02.28 тара захвачена таким образом, все еще находясь на конвейере, неустойчивость тары из-за неровного движения, столкновений или падения значительно снижается. Тару, захваченную между ремнем 30 и направляющими 68, 70, продвигают в продольном направлении на увеличенной скорости через станцию проверки, и при этом она поворачивается вокруг своей оси при прохождении через прорезь проверки 105. Узел каретки 45 и узел направляющей 66 регулируют в поперечном направлении относительно конвейера 24, в результате чего тара 22 находится в отцентрованном положении над прорезью 105. После транспортирования тары над прорезью проверки ее вводят в положение между разгрузочными ремнями 58, 60 на узле 45 и ремнем 124 на разгрузочном приводе 120. Эти ремни предпочтительно приводят в действие, по существу, на одинаковой скорости, которая по существу та же, что и продольная скорость конвейера 24, в результате чего тара уже не поворачивается вокруг своей оси, а отводится последовательно назад на конвейер 24. Этот захват тары между противоположными разгрузочными приводными ремнями сводит к минимуму неустойчивость тары во время обратного переноса ее на конвейер 24. Фиг. 17 А иллюстрирует отрегулированные положения для направляющих 68, 70, разгрузочных ремней 58, 60, 124 и приводного ремня 30 относительно корпуса типов тары 22 а,таких, как длинный сосуд или бутылка с длинным горлышком, имеющие удлиненный по оси корпус. Направляющие 68, 70 регулируют для зацепления отличающихся друг от друга по вертикали частей корпуса тары, при этом приводной ремень 30 зацепляет центральную часть корпуса тары. Усилия уравновешивают, чтобы не опрокинуть тару. Разгрузочный ремень 124 позиционируют таким образом, чтобы зацепить центральную часть корпуса при этом противоположные разгрузочные ремни 58, 60 зацепляют верхнюю и нижнюю части корпуса тары, чтобы предотвратить опрокидывание тары. Таким образом, усилия,прилагаемые к таре 22 а во время подачи, при продольном движении для проверки и подачи, уравновешиваются относительно корпуса тары. Фиг. 17 В иллюстрирует положение ремня и направляющей для более короткой тары 22 б. Напротив приводного ремня 30 применяют единую направляющую 70, а разгрузочный ремень 124 противоположен ремню 60 в поперечном направлении. Фиг. 17 С иллюстрирует компоновку для работы, например, с тарой детского питания 22 с. В этом случае также разгрузочные ремни 124, 60 противоположны друг другу в нижней части тары. Направляющая 70 и подающий приводной ремень 30 а зацепляют поверхность тары 22 с. Приводной ремень 30 а имеет амортизирующий слой 30 б для улучшения зацепления с поверхностью тары. Например, узел разгрузочного привода 122 иллюстрирован на фиг. 2 в положении, соответствующем фиг. 17 В и 17 С, и на фиг. 6 - в положении, соответствующем фиг. 17 А. Фиг. 11-13 иллюстрируют модифицированное устройство 140 в соответствии с осуществлением данного изобретения, которое особо целесообразно для применения с такой крупной тарой, как сосуды. Ссылочные номера, идентичные номерам в фиг. 1-10, обозначают те же детали или компоненты. Узел каретки 45, включая приводной ремень 30 и двигатель 32 на каретке 44, тот же, что и в предыдущем осуществлении, но установлен, с возможностью регулирования, относительно конвейера 24 дальше от прорези проверки 105 согласно фиг. 11. В этом случае также цель этого регулирования заключается в том,чтобы поместить диаметр тары 142 над прорезью 105. Противолежащий узел упора 144 содержит приводной ремень 146, который проходит вокруг пары отделяемых друг от друга некоторым интервалом шкивов 145, один из которых связан с приводным двигателем 148(фиг. 11-13 и 16). Ремень 146 имеет продольный вылет напротив продольного вылета ремня 30 и отделен от него интервалом на противоположной стороне прорези проверки 105. Ремень 146 приводят в действие двигателем 148 в направлении, противоположном направлению ремня 30. Расположенная под углом направляющая 150 проходит против хода движения от ремня 146 под некоторым углом, противоположным подающему вылету 38 ремня 30. На конечном, по ходу движения, конце узла упора 144 находится узел 120 разгрузочного привода, идентичный описываемому выше. Весь узел упора 144, включая приводной 11 7791 1 2006.02.28 ремень 146 с соответствующим двигателем 148, находящуюся под углом направляющую 150 и подающий привод 120, установлен на каретке 152, которая установлена на опоре конвейера 26 посредством кронштейнов 154 и рукояток 100. Более крупная тара 142 из-за своего большего диаметра относительно осевой длины имеет меньшую устойчивость во время подачи и разгрузки с конвейера 24. Но для тары с большим диаметром скорость поворачивания должна быть увеличена во время прохождения через отверстие проверки 105,чтобы во время проверки тара поворачивалась по меньшей мере на 360. Скорости ремней 30 и 146 регулируют для увеличения скорости поворачивания тары и для небольшого увеличения скорости движения в продольном направлении, чтобы обеспечить разрыв (предпочтительно по меньшей мере в половину дюйма (около 1,2 см между тарой при пересечении ею станции проверки. Выше раскрыты два осуществления данного изобретения, которые полностью соответствуют сформулированным выше задачам и целям. Подача и разгрузка тары с и на линейный конвейер осуществляются с помощью двигателей привода при этом тару захватывают между противоположными элементами, что намного уменьшает неустойчивость тары при переходе с и на конвейер и, в свою очередь, уменьшает вероятность того, что тара опрокинется на конвейере или в устройстве проверки. В осуществлении согласно фиг. 1-10 подпружиненные направляющие с концевыми выключателями образуют средство для быстрого выборочного удаления изделия из устройства проверки в случае затора или по какой-либо другой причине и автоматического прекращения работы устройства проверки в случае неправильной подачи тары. Направляющие выполнены с возможностью регулирования во время работы в продольном направлении конвейера для вмещения тары разного размера и в разных состояниях. Двойной ременный привод предусматривают для использования с изделиями крупного диаметра - без какого-либо ущерба устойчивости или другим преимуществам данного изобретения. Для удобства сборки на соответствующие каретки устанавливают разные приводы тары и механизмы упора, которые можно удобно адаптировать для имеющихся конвейерных систем. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B65G 47/244

Метки: проверки, линии, cпособ, устройство, тары, конвейера

Код ссылки

<a href="https://by.patents.su/16-7791-ustrojjstvo-i-cposob-proverki-tary-na-linii-konvejjera.html" rel="bookmark" title="База патентов Беларуси">Устройство и cпособ проверки тары на линии конвейера</a>

Предыдущий патент: Состав на основе диметилдисульфида

Следующий патент: Комплексный витаминно-минеральный препарат

Случайный патент: Узел прессования макаронного пресса