Редукторный электробур для проводки глубоких планово-искривлённых скважин

Текст

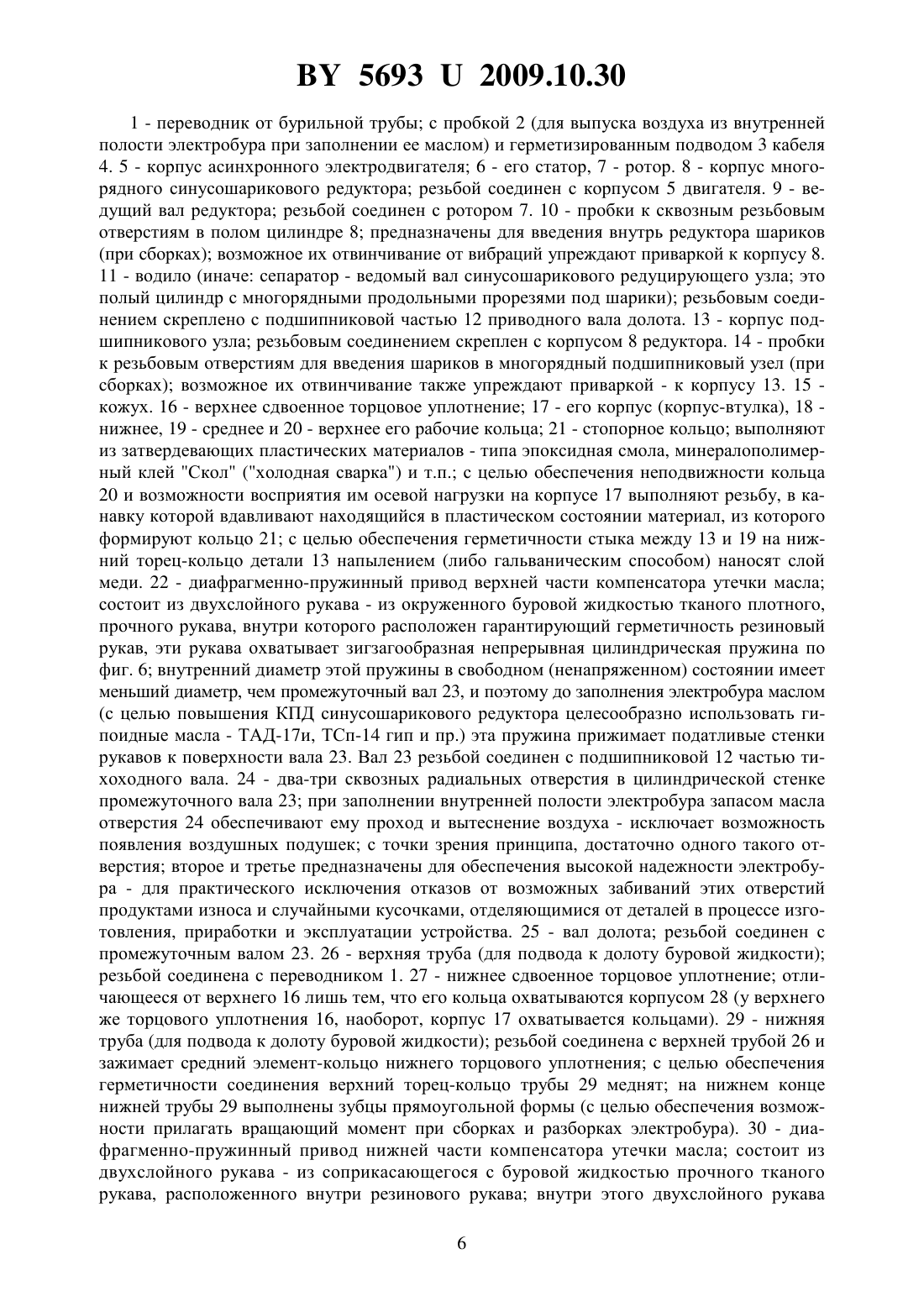

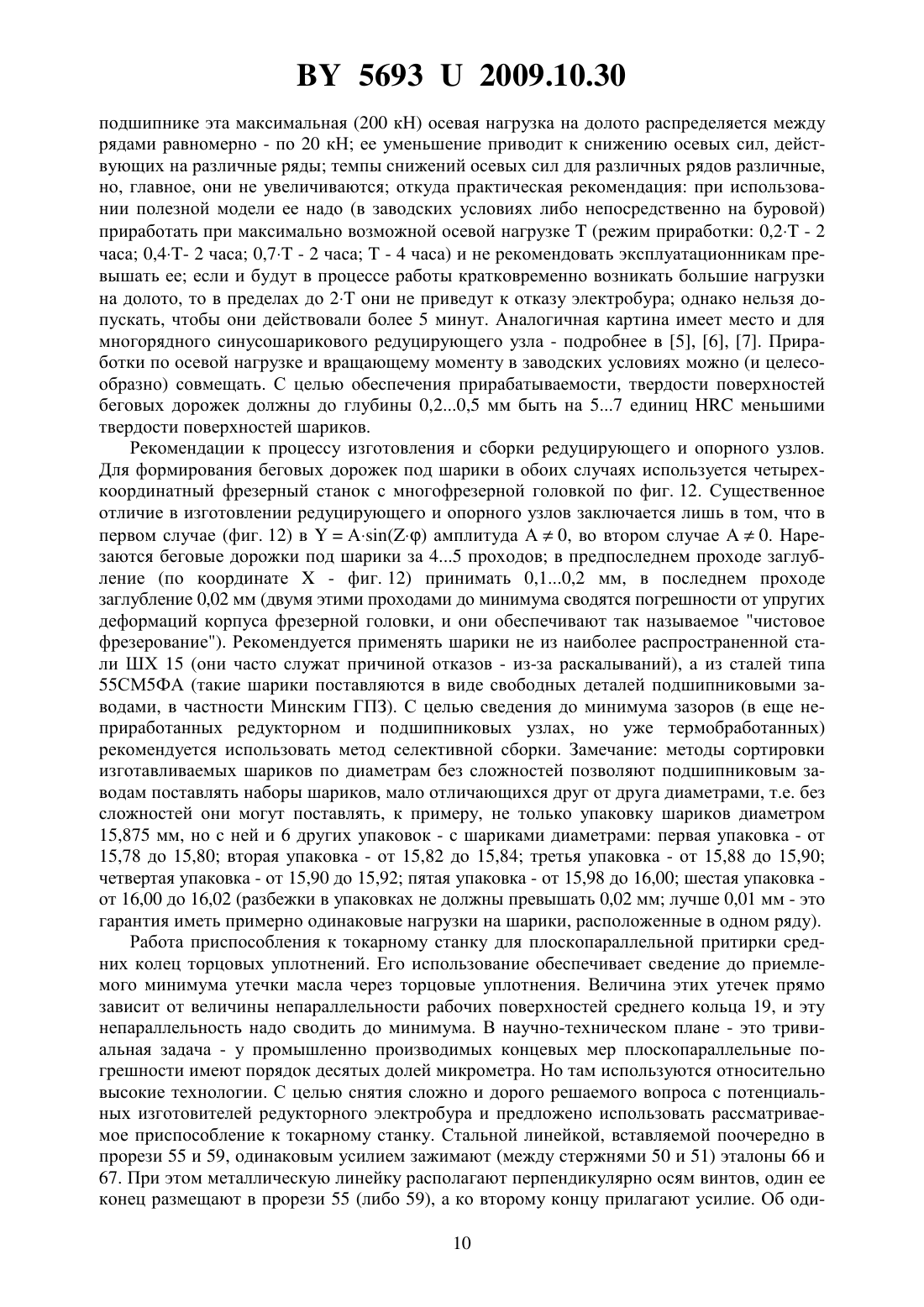

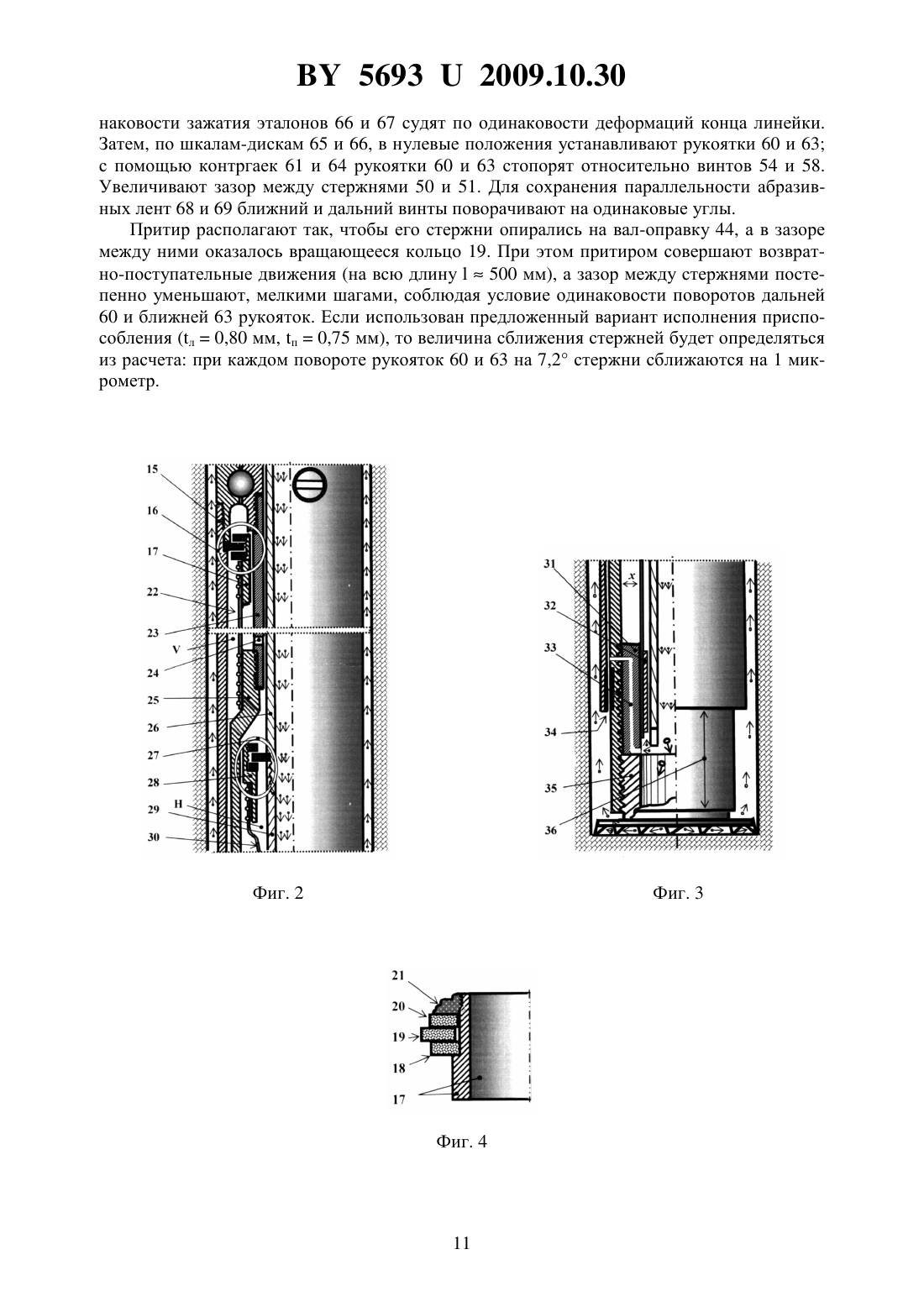

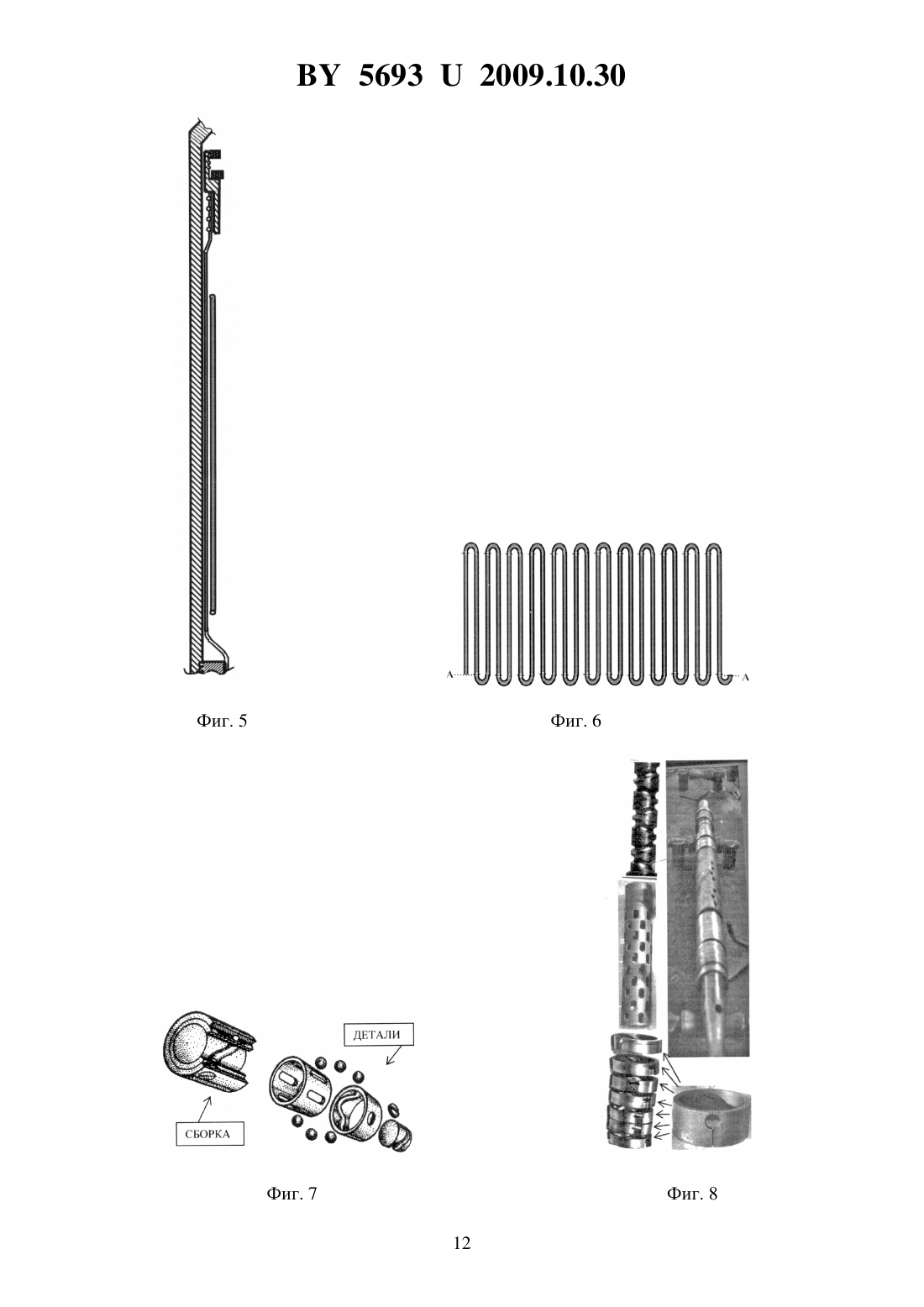

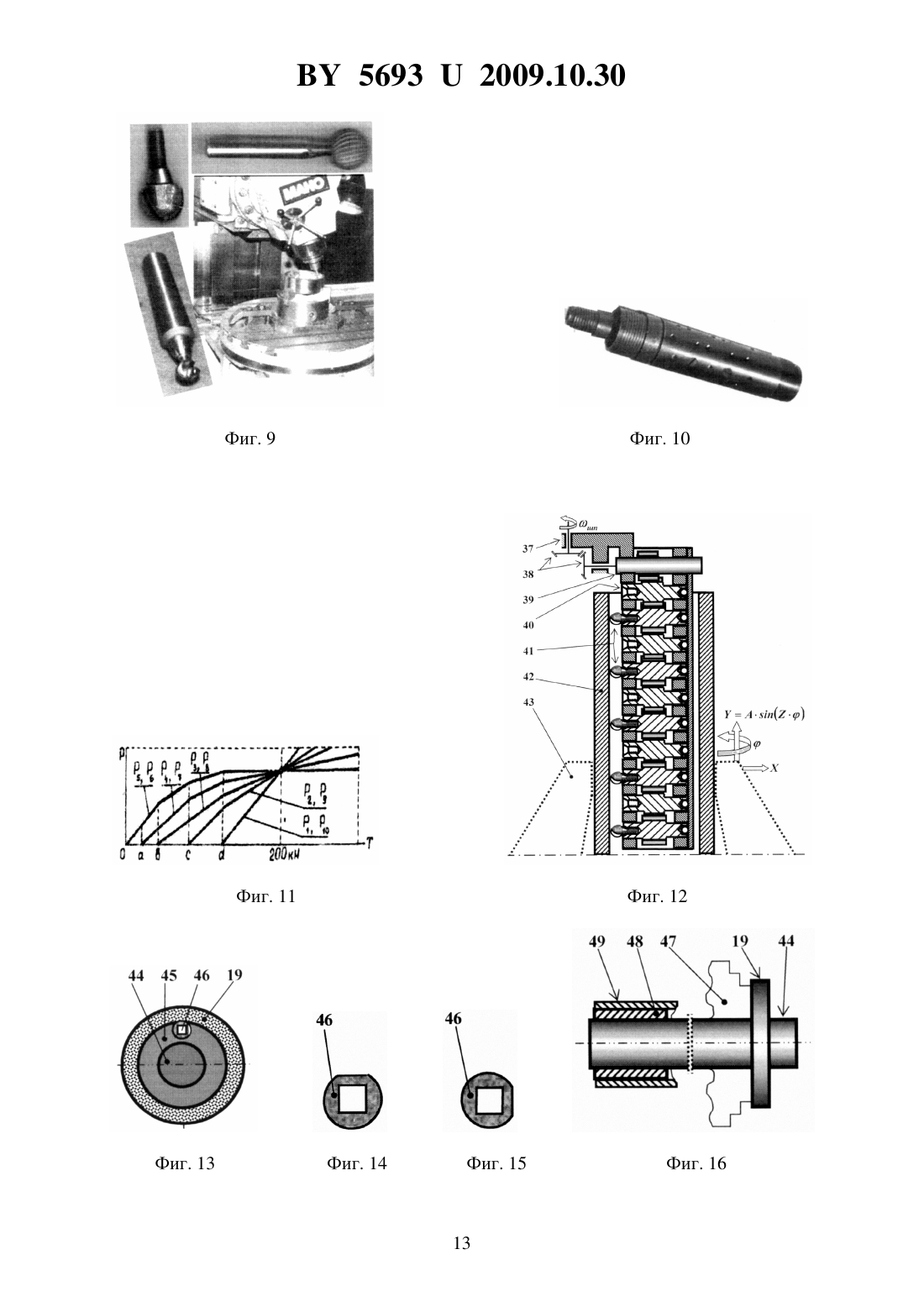

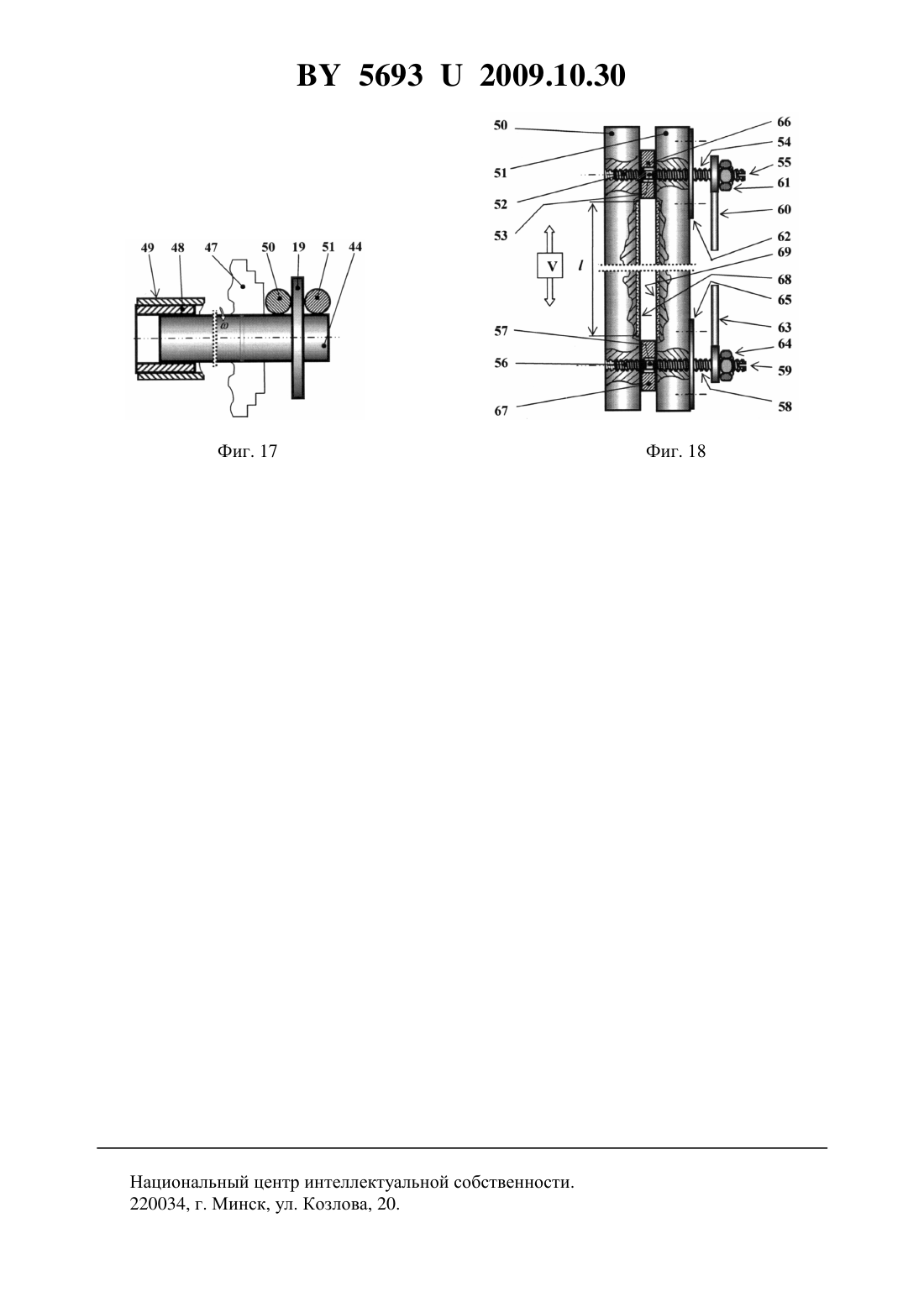

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ РЕДУКТОРНЫЙ ЭЛЕКТРОБУР ДЛЯ ПРОВОДКИ ГЛУБОКИХ ПЛАНОВО-ИСКРИВЛННЫХ СКВАЖИН(71) Заявитель Игнатищев Руслан Михайлович(72) Автор Игнатищев Руслан Михайлович(73) Патентообладатель Игнатищев Руслан Михайлович(57) Редукторный электробур для проводки глубоких планово-искривленных скважин, содержащий долото, к которому последовательно присоединены маслонаполненный опорный узел, маслонаполненный редуктор, маслонаполненный электродвигатель и колонна бурильных труб, маслонаполненную внутреннюю полость, отделенную от буровой жидкости торцовыми уплотнениями, электродвигатель, токоподводом связанный с расположенной вне скважины аппаратурой управления параметрами электрического тока,отличающийся тем, что редуктор синусошариковый, токоподвод по отношению к бурильной колонне расположен внешним образом, электродвигатель, редуктор и опорный узел имеют единую маслосистему с малыми избыточными давлениями.(56) 1. Патент на изобретение 2321717, МПК Е 21 4/04, 2006. 2. Фоменко Ф.Н. Бурение скважин электробуром. - . Недра, 1974. - 270 с. 3. Отчеты СКТБПЭ (Специальное конструкторско-технологическое бюро погружного электрооборудования - г. Харьков), ежегодные, с 1972 по 1983 г. 4. Игнатищев Путь к снижению металлоемкости многорядных подшипников // Сб. Ресурсосберегающие технологии. - Мн., 1991.- Ч. 1.- С. 22-26. 5. Игнатищев Синусошариковые редукторы. - Мн. Выш. шк., 1983. - 107 с. 6. Вадецкий Ю.В., Игнатищев и др. Создание и экспериментальная проверка синусошарикового редукторного модуля // Сб. Научно-производственные достижения нефтяной промышленности в новых условиях хозяйствования. - . ВНИИОЭНГ, 1989. - С. 1-3. 7. Игнатищев Проблема создания надежных редукторов для скважин перестала быть научной // Нефтяное хозяйство. - 1990,11. - С. 26-29. Область применения полезной модели геологоразведка, нефте- и газодобыча. Промышленные производители рекламируют погружные электродвигатели малого диаметра - 117, 103, 96 и 81 мм (ЗАО Новомет-Пермь, Лысьвенский завод нефтяного машиностроения, ООО Борец и др.) датская фирмарекламирует погружной двигатель, располагаемый в скважинах, диаметром 76 мм. Их недостаток приводят в движение насосы. Но нет технической проблемы использовать эти погружные двигатели для создания пока отсутствующих электробуров малого диаметра - для проводки скважин диаметрами 132, 112 и 93 мм. Известно роторное бурение (долото вращают с поверхности колонной бурильных труб в несколько километров). Недостатки роторного бурения сложность технологии проводки планово-искривленных скважин, особенно малых диаметров, и наличие экономически значимых затрат на использование технических решений, упреждающих поломки в бурильных колоннах,происходящих по причине переменности изгибных напряжений в ее трубах. Таких недостатков нет при проведении скважин забойными двигателями - турбобурами, ВЗД (винтовыми забойными двигателями) и электробурами. Недостатки турбобуров. Их редукторные узлы имеют малые наработки на отказ (в среднем оцениваемые 100150 часами), и пока нет в промышленном использовании турбобуров для проводки скважин диаметрами 93 и 112 мм. Турбобурение уступает электробурению также по факторам канал связи забой-поверхность и промывка (турбобуры предъявляют более высокие требования к физико-химическим параметрам буровой жидкости, ее очистке и количеству, подаваемому в единицу времени на забой). Из промышленно производимых ВЗД в бурении востребованы лишь изделия диаметром 145 мм и более. Но создан и ВЗД диаметром 54 мм, однако он имеет общие для ВЗД недостатки и нашел применение лишь в щадящих условиях - для проведения ремонтновосстановительных работ в эксплуатационных колоннах. Недостатки ВЗД. Главный не охватывают правую часть диапазона востребованных специалистами по бурению частот вращения долот. Дело в том, что рациональные частоты вращения долот (обеспечивающие максимальные механические скорости и наибольшие проходки на рейс) существенно зависят от характеристик буримых пород (от их твердости, трещиноватости, кавернозности и пр.), и поэтому диапазон потребных рациональных частот вращения для всего созданного комплекса породоразрушающего инструмента оценивается интервалом 80900 об/мин шарошечные долота занимают левую часть этого интервала, а твердосплавный и алмазный породоразрушающий инструмент правую часть. Частоты же вращения, обеспечиваемые ВЗД, закрывают лишь отрезок 2 56932009.10.30 80200 об/мин. Второй крупный недостаток ВЗД в контакте, через буровую жидкость (а она содержит абразив), находятся стальной винт и резиновый статор, что для обеспечения удовлетворительной долговечности предъявляет высокие требования к составу и очистке буровой жидкости. ВЗД уступают электробурению и по фактору канал связи забойповерхность. Для проводки глубоких скважин используют и электробуры. Одно из важных их преимуществ - наличие оперативного в использовании канала связи между забоем скважины и поверхностью, что позволяет, в частности, постоянно контролировать величину износа долота и оценивать оставшийся его ресурс дает возможность своевременно обнаруживать начало прихвата бурильной колонны и принимать специалистами соответствующие организационные и технические решения. Наличие канала связи позволяет также отслеживать,с помощью забойной телеметрической системы, координаты забоя скважины и постоянно получать информацию о геологических характеристиках горных пород, расположенных в непосредственной близости от работающего долота, что позволяет оперативно корректировать принимаемые организационно-технические решения в направлении оптимизации процесса бурения. Кроме того, электробурение, в отличие от бурения турбобурами и ВЗД,не предъявляет практически никаких требований к параметрам буровой жидкости (к количеству ее подачи в единицу времени и давлению, к физико-химическим свойствам, к степени очистки от абразива и т.п.). Перечисленные достоинства и обусловливают наличие больших усилий по совершенствованию электробурения. До промышленного использования в электробурении глубоких скважин доведены лишь асинхронные двигатели. При этом необходимость закрывать левую часть (80250 об/мин) всего потребного диапазона частот вращения долот (80900 об/мин) обусловливает наличие требования использовать,в подавляющем большинстве случаев, редукторные электробуры. Они созданы и промышленно используются, однако имеют относительно малые наработки на отказ. Причем созданы они пока для проводки скважин диаметром 145 мм и более. Для проводки же скважин диаметрами 132, 112 и 93 мм электробуры не созданы. Известен электробур для бурения нефтяных и газовых скважин, содержащий долото,шпиндель, упорный подшипник, бесколлекторный электрический двигатель постоянного тока, заполненный изолирующей жидкостью, токоподвод которого секционный, управляющая аппаратура содержит тиристорный коммутатор 1. Недостатки аналога малый момент, передаваемый долоту (по причине отсутствия редуктора) и невозможность поэтому процесс бурения вести в режимах, близких к оптимальным. Наиболее близок по технической сущности и достигаемому результату к полезной модели редукторный электробур, описанный в 2. Им охватываются конструктивные варианты под долота диаметром 161 мм и более. Содержит долото, к которому последовательно присоединены маслонаполненный опорный узел, маслонаполненный редуктор,маслонаполненный асинхронный электродвигатель и колонну бурильных труб. Маслонаполненные внутренние полости отделяют от буровой жидкости торцовыми уплотнениями. Электродвигатель кабельной линией связан с расположенной вне скважины аппаратурой управления параметрами электрического тока. Редуктор зубчатый. Кабельный подвод секционный (обычно по 12,5 м). Недостатки прототипа. Более чем 90-летние мировые попытки создавать забойные редуцирующие узлы на основе зубчатых передач пока не позволили создать редукторные электробуры для проводки скважин малого диаметра (132, 112 и 93 мм). Системы маслозащиты у электродвигателя, редуктора и осевой опоры различные, а это требует установки 69 торцовых уплотнений, что неблагоприятно для наработок на отказ, по сравнению, например, со случаем, когда количество таких уплотнений будет равно двум кроме того, в маслосистемах используют пружинно-поршневые компенсаторы, с рекомендацией из 3 56932009.10.30 быточное давление должно быть не менее одной атмосферы, максимальное же не ограничивается. Но ведь, по крайней мере, через одно из торцовых уплотнений масло вытекает из внутренней полости, и поэтому его запас постоянно уменьшается скорости же истечения жидкостей, как известно (уравнение Бернулли и пр.), пропорциональны избыточным давлениям нужно избыточные давления существенно снижать о наличии такого недостатка свидетельствует, в частности, тот факт, что в обязанности помощников бурильщиков вписывают требование постоянно восстанавливать (подкачивать) в маслосистемах запасы масла. Кабельный подвод у прототипа секционный каждое опускание с поверхности на забой долота требует осуществлять большое количество окруженных буровой жидкостью электрических соединений, при относительно больших напряжениях - 12 кВ, и поэтому, помощникам бурильщиков предписана еще и обязанность обслуживать кабельный подвод к электробуру - ремонт и чистка контактных соединений, измерение изоляции токоподвода при каждом спуске бурового инструмента. Указанные причины и обусловливают низкую надежность созданных электробуров - в частности, в 1982 г. средняя их наработка на отказ равнялась всего 62 часам 3. Описанные недостатки (использование традиционных зубчатых передач, не позволяющих делать электробуры малого диаметра и ограниченные возможности в получении потребных значений передаточных чисел внутренний кабельный подвод с большим количеством малонадежных соединений три маслосистемы с большими избыточными давлениями, что не позволяет длительно удерживать запас смазки во внутренних полостях электробура) не устранены и до настоящего момента времени. Задача, решаемая использованием полезной модели создание отсутствующих в мировой промышленности электробуров малых диаметров и совершенствование имеющихся электробуров для скважин больших диаметров (совершенствование путем существенного повышения их наработок на отказ - до 400500 часов). Решение указанной задачи обеспечивается тем, что в редукторном электробуре для проводки глубоких планово-искривленных скважин, содержащем долото, к которому последовательно присоединены маслонаполненный опорный узел, маслонаполненный редуктор,маслонаполненный электродвигатель и колонна бурильных труб маслонаполненную внутреннюю полость, отделенную от буровой жидкости торцовыми уплотнениями электродвигатель, токоподводом связанный с расположенной вне скважины аппаратурой управления параметрами электрического тока, согласно полезной модели редуктор синусошариковый (на сегодняшний день лишь его использование и позволяет создавать редукторные электробуры для скважины малого диаметра - 132, 112 и 93 мм) токоподвод по отношению к бурильной колонне расположен внешним образом (это позволяет практически исключить отказы электробура по причинам электрических пробоев) электродвигатель, редуктор и опорный узел имеют единую маслосистему с малыми избыточными давлениями (что практически исключает отказы электробура по причине разгерметизации маслосистемы и втекания во внутреннюю его полость буровой жидкости, приводящей к появлению катастрофических износов). Сущность полезной модели пояснена приложенными фигурами. На фиг. 13 изображен общий вид электробура фиг. 1 - верхняя, фиг. 2 - средняя и фиг. 3 - нижняя его части. На фиг. 4 показано устройство сдвоенного торцового уплотнения. Фиг. 5 и 6 пояснен вариант создания малого избыточного давления во внутренней полости электробура на фиг. 5 положение нижней, непрерывной на цилиндре, зигзагообразной пружины перед заполнением внутренней полости электробура маслом на фиг. 6 - развертка непрерывной на цилиндре зигзагообразной пружины. Фиг. 710 иллюстрировано наличие накопленного опыта по созданию для скважин синусошариковых редуцирующих узлов на фиг. 7 принцип устройства синусошариковой передачи на фиг. 8 - вид многорядного синусошарикового редуктора, успешно использовавшегося в составе РТБ-445 в 1988-1990 гг. на пром 4 56932009.10.30 площадке химического завода в г. Зима Иркутской области - наработки на отказ, без подкачиваний масла, составляли 400500 часов на фиг. 9 иллюстрирована относительная простота выполнения технологически наиболее сложной для машиностроителей операции нарезание синусоидальной беговой дорожки на внутренней поверхности втулки по причине диаметрального дефицита в многорядном исполнении эти отдельные втулки (с одной нарезанной синусоидальной беговой дорожкой) соединяют между собой сваркой на фиг. 10 показан синусошариковый четырехрядный редуцирующий узел, использовавшийся в составе устройств для развинчивания расположенных в скважинах труб в Прикарпатском ГП Спецгеология и в ОАО Норильскникель (наружный диаметр 63 мм, а синусоидальные беговые дорожки под шарики нарезаны внутри одного полого цилиндра). В описываемой полезной модели применен многорядный радиально-упорный шарикоподшипник типа 128700 (ТУ ВНИПП. 005-99 ранее ТУ 37.006.042-81) стремятся выполнять одинаковой геометрию колец, а твердости их поверхностей иметь равными твердости поверхностей шариков - это ошибочное мнение, и ниже это пояснено, для чего использована фиг. 11 - характер распределения осевой нагрузки на долото между отдельными рядами подшипника в хорошо приработанном электробуре. Полезная модель содержит два сложных, на первый взгляд, конструктивных решения - производство нескольких (порядка 710) беговых дорожек под шарики на одной внутренней поверхности отрезка трубы вторая кажущаяся технологическая сложность - необходимость иметь высокий уровень плоскопараллельной точности рабочих поверхностей средних колец торцовых уплотнений. Фиг. 12 поясняет (с содержащимся ниже текстовым описанием) отсутствие первой сложности - на ней приведен конструктивно-схематический набросок варианта приспособления (к широко вошедшим в современную машиностроительную практику фрезерным станкам с ЧПУ) для нарезания многорядных беговых дорожек на внутренних поверхностях отрезков труб. Фиг. 1318 поясняют отсутствие и второй технологической сложности - на них изображено приспособление к токарному станку для плоскопараллельной притирки рабочих поверхностей средних колец сдвоенных торцовых уплотнений на фиг. 13 изображен вид вдоль оси вращения патрона токарного станка на установленный в нем кольцевал (кольцевал - это вал-оправка с закрепленным на нем притираемым кольцом) на фиг. 14 изображено положение кулачка перед выполнением операции по закреплению им на оправке притираемого кольца на фиг. 15 - положение этого же кулачка,при котором притираемое кольцо оказывается закрепленным на оправке фиг. 16 поясняет решение задачи по сведению до минимума, перед осуществлением процесса притирки,погрешности в неперпендикулярности расположения оси вращения притираемого кольца к номинальным плоскостям рабочих его поверхностей фиг. 17 - общий вид взаимного положения токарного станка, обрабатываемого кольца и притира (это вид с места расположения человека, выполняющего процесс притирки рабочих поверхностей кольца) фиг. 18 общий вид притира. Устройство полезной модели. Токоподвод к электробуру осуществляется бронированным кабелем сплошной длины, круглого сечения, располагаемым внешним образом по отношению к бурильной колонне. Могут использоваться геофизические кабели типа КГ 42,0-70 КГ 31,5-70 КГ 16-65 удельные их веса больше удельных весов буровых жидкостей, и поэтому они имеют предельные глубины своего использования - примерно до 7 км (при глубинах, превышающих 5 км, целесообразно проводить расчет). Для скважин имеются бронированные круглые кабели и другого типа - КПБК, КПпБК удельные их веса расположены в интервале 2,02,2 Г/см 3 с таким удельным весом могут делать и буровые жидкости (до 2,3 Г/см 3), что позволяет иметь вариант плавающего кабеля, т.е. токоподвод к электробуру можно обеспечивать для любых (без ограничения) глубин скважин, в том числе и для Кольской сверхглубокой. 5 56932009.10.30 1 - переводник от бурильной трубы с пробкой 2 (для выпуска воздуха из внутренней полости электробура при заполнении ее маслом) и герметизированным подводом 3 кабеля 4. 5 - корпус асинхронного электродвигателя 6 - его статор, 7 - ротор. 8 - корпус многорядного синусошарикового редуктора резьбой соединен с корпусом 5 двигателя. 9 - ведущий вал редуктора резьбой соединен с ротором 7. 10 - пробки к сквозным резьбовым отверстиям в полом цилиндре 8 предназначены для введения внутрь редуктора шариков(при сборках) возможное их отвинчивание от вибраций упреждают приваркой к корпусу 8. 11 - водило (иначе сепаратор - ведомый вал синусошарикового редуцирующего узла это полый цилиндр с многорядными продольными прорезями под шарики) резьбовым соединением скреплено с подшипниковой частью 12 приводного вала долота. 13 - корпус подшипникового узла резьбовым соединением скреплен с корпусом 8 редуктора. 14 - пробки к резьбовым отверстиям для введения шариков в многорядный подшипниковый узел (при сборках) возможное их отвинчивание также упреждают приваркой - к корпусу 13. 15 кожух. 16 - верхнее сдвоенное торцовое уплотнение 17 - его корпус (корпус-втулка), 18 нижнее, 19 - среднее и 20 - верхнее его рабочие кольца 21 - стопорное кольцо выполняют из затвердевающих пластических материалов - типа эпоксидная смола, минералополимерный клей Скол (холодная сварка) и т.п. с целью обеспечения неподвижности кольца 20 и возможности восприятия им осевой нагрузки на корпусе 17 выполняют резьбу, в канавку которой вдавливают находящийся в пластическом состоянии материал, из которого формируют кольцо 21 с целью обеспечения герметичности стыка между 13 и 19 на нижний торец-кольцо детали 13 напылением (либо гальваническим способом) наносят слой меди. 22 - диафрагменно-пружинный привод верхней части компенсатора утечки масла состоит из двухслойного рукава - из окруженного буровой жидкостью тканого плотного,прочного рукава, внутри которого расположен гарантирующий герметичность резиновый рукав, эти рукава охватывает зигзагообразная непрерывная цилиндрическая пружина по фиг. 6 внутренний диаметр этой пружины в свободном (ненапряженном) состоянии имеет меньший диаметр, чем промежуточный вал 23, и поэтому до заполнения электробура маслом(с целью повышения КПД синусошарикового редуктора целесообразно использовать гипоидные масла - ТАД-17 и, ТСп-14 гип и пр.) эта пружина прижимает податливые стенки рукавов к поверхности вала 23. Вал 23 резьбой соединен с подшипниковой 12 частью тихоходного вала. 24 - два-три сквозных радиальных отверстия в цилиндрической стенке промежуточного вала 23 при заполнении внутренней полости электробура запасом масла отверстия 24 обеспечивают ему проход и вытеснение воздуха - исключает возможность появления воздушных подушек с точки зрения принципа, достаточно одного такого отверстия второе и третье предназначены для обеспечения высокой надежности электробура - для практического исключения отказов от возможных забиваний этих отверстий продуктами износа и случайными кусочками, отделяющимися от деталей в процессе изготовления, приработки и эксплуатации устройства. 25 - вал долота резьбой соединен с промежуточным валом 23. 26 - верхняя труба (для подвода к долоту буровой жидкости) резьбой соединена с переводником 1. 27 - нижнее сдвоенное торцовое уплотнение отличающееся от верхнего 16 лишь тем, что его кольца охватываются корпусом 28 (у верхнего же торцового уплотнения 16, наоборот, корпус 17 охватывается кольцами). 29 - нижняя труба (для подвода к долоту буровой жидкости) резьбой соединена с верхней трубой 26 и зажимает средний элемент-кольцо нижнего торцового уплотнения с целью обеспечения герметичности соединения верхний торец-кольцо трубы 29 меднят на нижнем конце нижней трубы 29 выполнены зубцы прямоугольной формы (с целью обеспечения возможности прилагать вращающий момент при сборках и разборках электробура). 30 - диафрагменно-пружинный привод нижней части компенсатора утечки масла состоит из двухслойного рукава - из соприкасающегося с буровой жидкостью прочного тканого рукава, расположенного внутри резинового рукава внутри этого двухслойного рукава 6 56932009.10.30 расположена непрерывная зигзагообразная цилиндрическая пружина по фиг. 6 ее наружный диаметр в свободном состоянии больше внутреннего диаметра средней части вала 25,и поэтому до заполнения электробура маслом прижимает податливые стенки нижнего двухслойного рукава к внутренней поверхности вала 25, что изображено на фиг. 5. 31 втулка маслосистемы электробура имеет внешне расположенную резьбу для обеспечения операций по закручиванию и отвинчиванию (специально изготавливаемым ключом) эта втулка 31 с нижнего торца имеет глухие круглые отверстия. 32 - распорная втулка прикрепляет рукав 30 к втулке 31. Во втулке 31 выполняют гидравлический канал 33, соединяющий полостии(что обеспечивает практическое отсутствие между этими полостями перепада давлений). Втулка 31 с нижнего торца имеет сквозное, с резьбой, отверстие для закачивания во внутренние полости электробура масла ось этого отверстия параллельна оси втулки 31 его закрывают винтом, например по ГОСТ 11738-72 толщину герметизирующей прокладки (свинец, паронит и т.п.) и силу завинчивания этого винта подбирают такими, чтобы поверхность его головки оказалась в плоскости нижнего торца втулки 31 (это исключает возможность самоотвинчивания - головка винта оказывается упирающейся в долото). 34 - втулочная пара скольжения с износостойкими напылениями на взаимодействующих цилиндрических поверхностях. 35 - долото. 36 - место под ключ(типа КГ или КБ - для создания реактивного момента при установке или снятии долота). Вариант разборки электробура (в рассматриваемом случае сборка оказывается обратным процессом по отношению к процессу разборки) снять долото 35 и кожух 15 разъединить трубы 26 и 29, вытащить 29 из вала 25 долота вывинтить втулку 31 с присоединенным к ней нижним торцовым уплотнением разъединить соединение 5-8 и снять сборку 1-26 трубчатой фрезой удалить сварочные кольца с пробок 10 и 14 вывинтить верхнюю пробку 10 и удалить шарики из верхнего синусошарикового ряда (для удаления шариков удобно использовать магнит, пластилин или присоски) аналогично удаляются шарики из других рядов, кроме нижнего ряда для удаления последних трех шариков из нижнего синусошарикового ряда целесообразно следить за тем, чтобы водило 11 и вал 25 долота поворачивали на углы, соответствующие передаточному отношению редуктора отвинтить 8 от 13 и снять вытянуть сборку 7-9 последовательно удалить шарики из верхнего и последующих подшипниковых рядов снять корпус 13 подшипника. 37 - корпус шпинделя четырехкоординатного вертикально-фрезерного станка (например 133-20) 38 - приводимая во вращение от его шпинделя коническая пара 39 - приводная вал-шестерня многофрезерной головки, приводящая через паразитные шестерни 40 фрезерные валы-шестерни с ввинченными в них фрезами 41. 42 - заготовка (отрезок трубы), закрепленная в трехкулачковом патроне 43 ось вращения патрона неподвижна относительно стола станка.- координата, определяющая угловое положение патрона относительно столаи- линейные координаты, определяющие положение стола относительно корпуса шпинделя. Многофрезерную головку можно выполнить и без паразитных вал-шестерен - путем использования непрерывно-замкнутого зубчатого ремня,охватывающего зубья приводной 39 и фрезерных вал-шестерен 41. Приспособление к токарному станку для плоскопараллельной притирки средних колец торцовых уплотнений (по фиг. 1318) состоит из двух узлов - кольцевала и притира. Кольцевал - это сборка неподвижных друг относительно друга четырех деталей валаоправки 44, который по прессовой посадке охватывается промежуточным кольцом 45 надетого, по скользящей посадке, на 45 кольца 19 и кулачка 46. Промежуточное кольцо 45 имеет сквозное отверстие, пересекающееся со своей наружной цилиндрической поверхностью и образующее окно, выходящее на внутреннюю цилиндрическую поверхность притираемого кольца 19. Кулачок 46 имеет форму диска с лыской и внутри фигурное отверстие под ключ в начале сборки кольцевала лыска кулачка 46 расположена у окна промежуточного кольца 45 (это положение изображено на фиг. 14) для жесткого соеди 7 56932009.10.30 нения притираемого кольца 19 с валом 44 кулачок относительно промежуточного кольца 45 поворачивают (повернутое положение кулачка изображено на фиг. 15). Назначение кольцевала (сборки 44-45-46-19) обеспечить притираемому кольцу 19 вращательное движение (от патрона 47 токарного станка) и минимизировать погрешность неперпендикулярности оси вращения кольца 19 номинальным плоскостям его рабочих поверхностей. Для достижения такой цели перед поворотом кулачка 46 из положения по фиг. 14 в положение по фиг. 15 кольцо 19 прижимают к базовой плоскости патрона 47 (фиг. 16) и применяют центрирующую втулку 48 втулка 48 по скользящей посадке надета на вал 44 и с натягом вставлена в трубу 49 передней бабки токарного станка (в ту трубу 49, которую традиционно используют для расположения в ней обрабатываемых на токарном станке труб и стержней). Притир имеет левый 50 и правый 51 стержни каждый из этих стержней имеет по два сквозных резьбовых отверстия у стержня 50 резьбы выполнены с шагом л, у стержня 51 - с шагом пл например, в соответствии с ГОСТ 8724-2002 (ИСО 261-98),можно принимать л 0,8 мм, п 0,75 мм (наружные диаметры резьб у левого стержня 5 мм, у правого 4,5 мм). В резьбовых отверстиях стержней расположены тела ходовых винтов - дальнего (позиции 52-53-54-55) и ближнего (56-57-58-59). 52 и 56 - резьбы в левом стержне 53 - переходной участок между резьбами 52 и 54 57 - переходной участок между резьбами 56 и 58 55 и 59 - прорези под металлическую линейку (металлическая линейка имеет большую, с точки зрения визуальных оценок, величину упругой деформации при относительно малой силе и используется поэтому как составляющая динамометра). 60-61-62 и 63-64-65 - системы тел, обеспечивающие количественные оценки поворотов(измеряемых в угловых градусах) дальнего и ближнего ходовых винтов 60 и 63 - дальняя и ближняя рукоятки имеют нарезки под резьбу 54 и 58 61 и 64 - контргайки (обеспечивают неподвижность соединению рукояток с ходовыми винтами). 62 и 65 - шкалы-диски для оценки угловых перемещений (например, с ценой деления 5 угловых градусов) прикреплены к правому стержню винтами с потайными головками (по ГОСТ 17475-72). 66 и 67 - эталоны (рабочие эталоны толщины притертого уплотнительного кольца) с целью получения приемлемо малых погрешностей непараллельности эталоны можно изготавливать из одной стальной пластины, у которой большая сторона прямоугольника в два раза превышает меньшую - отверстия (их выполняют большего диаметра, чем наружные диаметры резьб ходовых винтов) сверлят до термообработки пластины, после закалки пластину устанавливают на магнитный стол плоского шлифовального станка и обрабатывают одну сторону, затем пластину переворачивают и шлифуют вторую сторону после шлифования пластину разделяют на два эталона (квадратной формы). 68 и 69 - абразивные ленты на стержнях 50 и 51 вариант их формирования вдоль образующей стержня, на длине ,выполняют канавку (примерно 1,5 мм шириной и 1,5 мм глубиной), которую затем заполняют алмазным субмикропорошком (например марки 1 или 1) с соответствующим связующим материалом (например В 3-03) до полного затвердевания наполнителя канавок заботятся о том, чтобы наружная поверхность изготавливаемой абразивной ленты оказалась частью цилиндрической поверхности стержня (делают это с помощью притирания стержня с еще не затвердевшей абразивной лентой к поверхности желоба-полувтулки,радиус которого на 0,050,10 мм превышает радиус цилиндрической поверхности стержня). Работа полезной модели. Специалисты по бурению, учитывая ожидаемые при проводке скважины породы - крепости (которые разделяют на 12 категорий - отдо ), однородности, трещиноватости, наличие каверн и пр., доступные к использованию долота,имеющуюся к электробуру пускорегулирующую электроаппаратуру, возможности конкретных насосов для прокачки буровой жидкости и другие факторы, а также руководствуясь приводимой таблицей Номинальные частоты вращения, подбирают необходимый к использованию редукторный(е) электробур(ы). 8 56932009.10.30 Номинальные частоты вращения (об/мин) валов редукторных электробуров Примечания.- передаточное число редуктора,- число пар полюсов асинхронного двигателя. Верхняя граница об/мин соответствует частоте тока 50 Гц, нижняя - 30 Гц.- предпочтительный ряд передаточных чисел. 1,0 - безредукторный электробур. Принимая во внимание конкретные условия, разрабатывают компьютерную программу управления процессом бурения. При решении вопроса экономической оптимизации учитывают факторы скорость износа долота -и длина пройденной скважины -( экономически тесно связана с- затраты, обусловленные сменой долота при развинчивании, а затем свинчивании 1 км бурильных труб существенно отличаются от затрат на такие же операции в случае пятикилометровой длины буровой колонны) осевая нагрузка- Т и скорость опускания колонны бурильных труб в процессе бурения -частотаи напряжениеэлектрического тока (подаваемого на зажимы двигателя электробура) количество подаваемой в скважину буровой жидкости за единицу времени -и номинальная частота вращения долота -(которая является дискретно переменной величиной- при замене износившегося долота может меняться и электробур) крепости проходимых пород и, возможно, ряд других параметров. Готовят систему автоматического отслеживания и управления поддающимися оперативно-непрерывному изменению параметрами и(например, для отслеживанияустанавливают электрический датчик перемещения, для- расходомер с выходом в виде электрического сигнала без проблем решается и вопрос приобретения средств по отслеживанию и управлению параметрамии ). Используя программу и систему автоматического управления параметрами , ,и , возможно и другими, оперативно-экспериментально, примерно в течение суток, устанавливают оптимальный режим бурения на ближайшее время, например на ближайшую неделю. О работе многорядных подшипника и синусошарикового редуцирующего узла. Использование многорядности обусловлено необходимостью передавать относительно большие осевую нагрузку и крутящий момент. Не следует усложнять конструкцию электробура различными делителями осевой силы и момента. И вот почему. Исследования,как теоретические 4, так и экспериментальные, показали, что в приработанных подшипниках характер распределения осевой нагрузкимежду отдельными рядами определяется графиками, представленными на фиг. 11, где 1, 2, , 10 - силы, воспринимаемые соответственно первым, вторым и т.д. десятым рядом (исследования проведены применительно к использовавшемуся в устройстве по фиг. 8 подшипнику с условным обозначением 128700) оказывается, в хорошо приработанном (постепенно нагружавшемся до 200 кН) 9 56932009.10.30 подшипнике эта максимальная (200 кН) осевая нагрузка на долото распределяется между рядами равномерно - по 20 кН ее уменьшение приводит к снижению осевых сил, действующих на различные ряды темпы снижений осевых сил для различных рядов различные,но, главное, они не увеличиваются откуда практическая рекомендация при использовании полезной модели ее надо (в заводских условиях либо непосредственно на буровой) приработать при максимально возможной осевой нагрузке(режим приработки 0,2 - 2 часа 0,4- 2 часа 0,7 - 2 часа- 4 часа) и не рекомендовать эксплуатационникам превышать ее если и будут в процессе работы кратковременно возникать большие нагрузки на долото, то в пределах до 2 они не приведут к отказу электробура однако нельзя допускать, чтобы они действовали более 5 минут. Аналогичная картина имеет место и для многорядного синусошарикового редуцирующего узла - подробнее в 5, 6, 7. Приработки по осевой нагрузке и вращающему моменту в заводских условиях можно (и целесообразно) совмещать. С целью обеспечения прирабатываемости, твердости поверхностей беговых дорожек должны до глубины 0,20,5 мм быть на 57 единицменьшими твердости поверхностей шариков. Рекомендации к процессу изготовления и сборки редуцирующего и опорного узлов. Для формирования беговых дорожек под шарики в обоих случаях используется четырехкоординатный фрезерный станок с многофрезерной головкой по фиг. 12. Существенное отличие в изготовлении редуцирующего и опорного узлов заключается лишь в том, что в первом случае (фиг. 12) вА амплитуда А 0, во втором случае 0. Нарезаются беговые дорожки под шарики за 45 проходов в предпоследнем проходе заглубление (по координате- фиг. 12) принимать 0,10,2 мм, в последнем проходе заглубление 0,02 мм (двумя этими проходами до минимума сводятся погрешности от упругих деформаций корпуса фрезерной головки, и они обеспечивают так называемое чистовое фрезерование). Рекомендуется применять шарики не из наиболее распространенной стали ШХ 15 (они часто служат причиной отказов - из-за раскалываний), а из сталей типа 55 СМ 5 ФА (такие шарики поставляются в виде свободных деталей подшипниковыми заводами, в частности Минским ГПЗ). С целью сведения до минимума зазоров (в еще неприработанных редукторном и подшипниковых узлах, но уже термобработанных) рекомендуется использовать метод селективной сборки. Замечание методы сортировки изготавливаемых шариков по диаметрам без сложностей позволяют подшипниковым заводам поставлять наборы шариков, мало отличающихся друг от друга диаметрами, т.е. без сложностей они могут поставлять, к примеру, не только упаковку шариков диаметром 15,875 мм, но с ней и 6 других упаковок - с шариками диаметрами первая упаковка - от 15,78 до 15,80 вторая упаковка - от 15,82 до 15,84 третья упаковка - от 15,88 до 15,90 четвертая упаковка - от 15,90 до 15,92 пятая упаковка - от 15,98 до 16,00 шестая упаковка от 16,00 до 16,02 (разбежки в упаковках не должны превышать 0,02 мм лучше 0,01 мм - это гарантия иметь примерно одинаковые нагрузки на шарики, расположенные в одном ряду). Работа приспособления к токарному станку для плоскопараллельной притирки средних колец торцовых уплотнений. Его использование обеспечивает сведение до приемлемого минимума утечки масла через торцовые уплотнения. Величина этих утечек прямо зависит от величины непараллельности рабочих поверхностей среднего кольца 19, и эту непараллельность надо сводить до минимума. В научно-техническом плане - это тривиальная задача - у промышленно производимых концевых мер плоскопараллельные погрешности имеют порядок десятых долей микрометра. Но там используются относительно высокие технологии. С целью снятия сложно и дорого решаемого вопроса с потенциальных изготовителей редукторного электробура и предложено использовать рассматриваемое приспособление к токарному станку. Стальной линейкой, вставляемой поочередно в прорези 55 и 59, одинаковым усилием зажимают (между стержнями 50 и 51) эталоны 66 и 67. При этом металлическую линейку располагают перпендикулярно осям винтов, один ее конец размещают в прорези 55 (либо 59), а ко второму концу прилагают усилие. Об оди 10 56932009.10.30 наковости зажатия эталонов 66 и 67 судят по одинаковости деформаций конца линейки. Затем, по шкалам-дискам 65 и 66, в нулевые положения устанавливают рукоятки 60 и 63 с помощью контргаек 61 и 64 рукоятки 60 и 63 стопорят относительно винтов 54 и 58. Увеличивают зазор между стержнями 50 и 51. Для сохранения параллельности абразивных лент 68 и 69 ближний и дальний винты поворачивают на одинаковые углы. Притир располагают так, чтобы его стержни опирались на вал-оправку 44, а в зазоре между ними оказалось вращающееся кольцо 19. При этом притиром совершают возвратно-поступательные движения (на всю длину 500 мм), а зазор между стержнями постепенно уменьшают, мелкими шагами, соблюдая условие одинаковости поворотов дальней 60 и ближней 63 рукояток. Если использован предложенный вариант исполнения приспособления (л 0,80 мм, п 0,75 мм), то величина сближения стержней будет определяться из расчета при каждом повороте рукояток 60 и 63 на 7,2 стержни сближаются на 1 микрометр. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: E21B 4/00

Метки: электробур, скважин, редукторный, проводки, планово-искривлённых, глубоких

Код ссылки

<a href="https://by.patents.su/14-u5693-reduktornyjj-elektrobur-dlya-provodki-glubokih-planovo-iskrivlyonnyh-skvazhin.html" rel="bookmark" title="База патентов Беларуси">Редукторный электробур для проводки глубоких планово-искривлённых скважин</a>

Предыдущий патент: Устройство лазерной термической обработки внутренних цилиндрических и конических поверхностей

Следующий патент: Зажим

Случайный патент: Способ построения петли магнитного гистерезиса ферромагнитного образца для определения его магнитных характеристик