Устройство для измельчения

Номер патента: 2857

Опубликовано: 30.06.1999

Текст

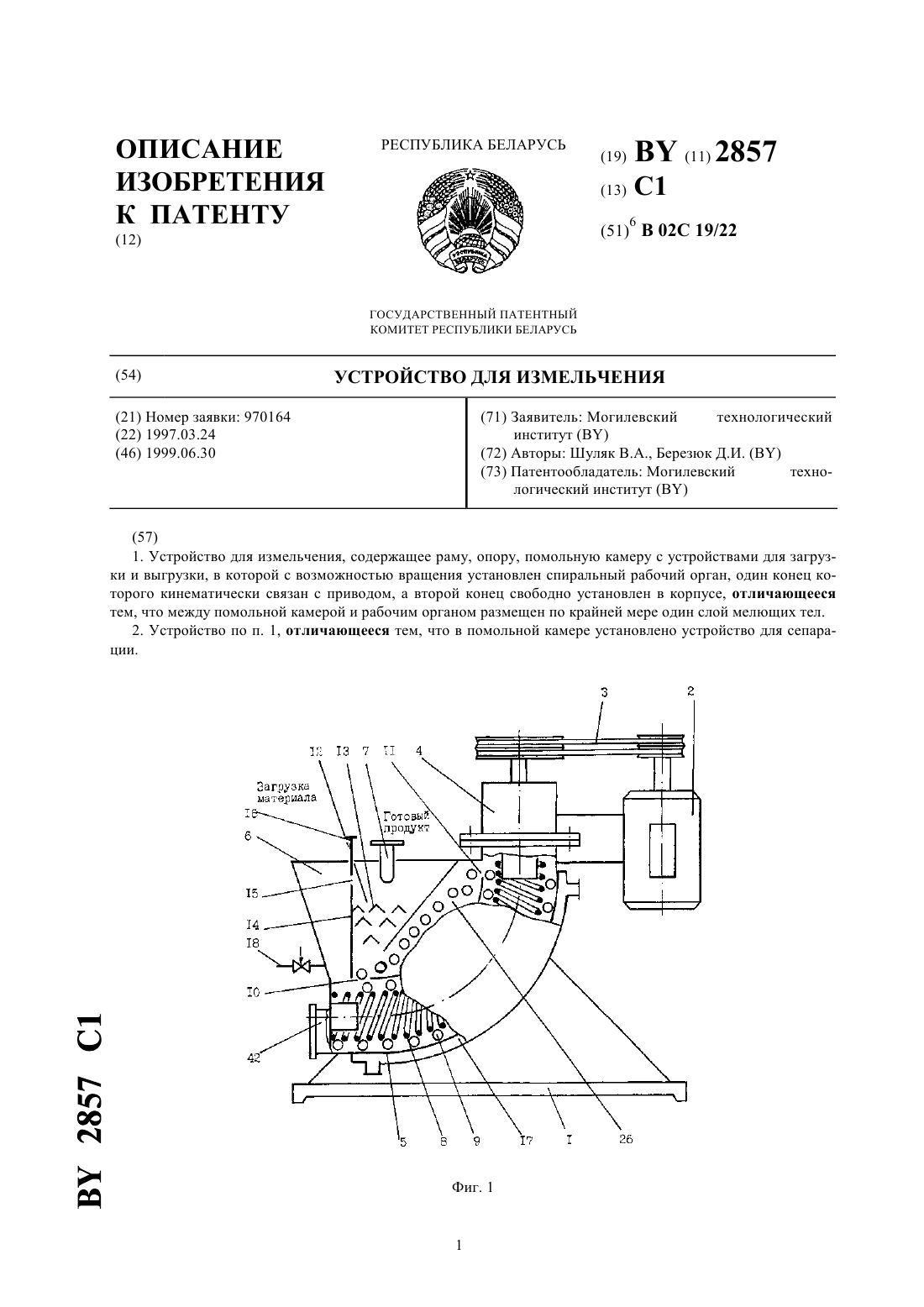

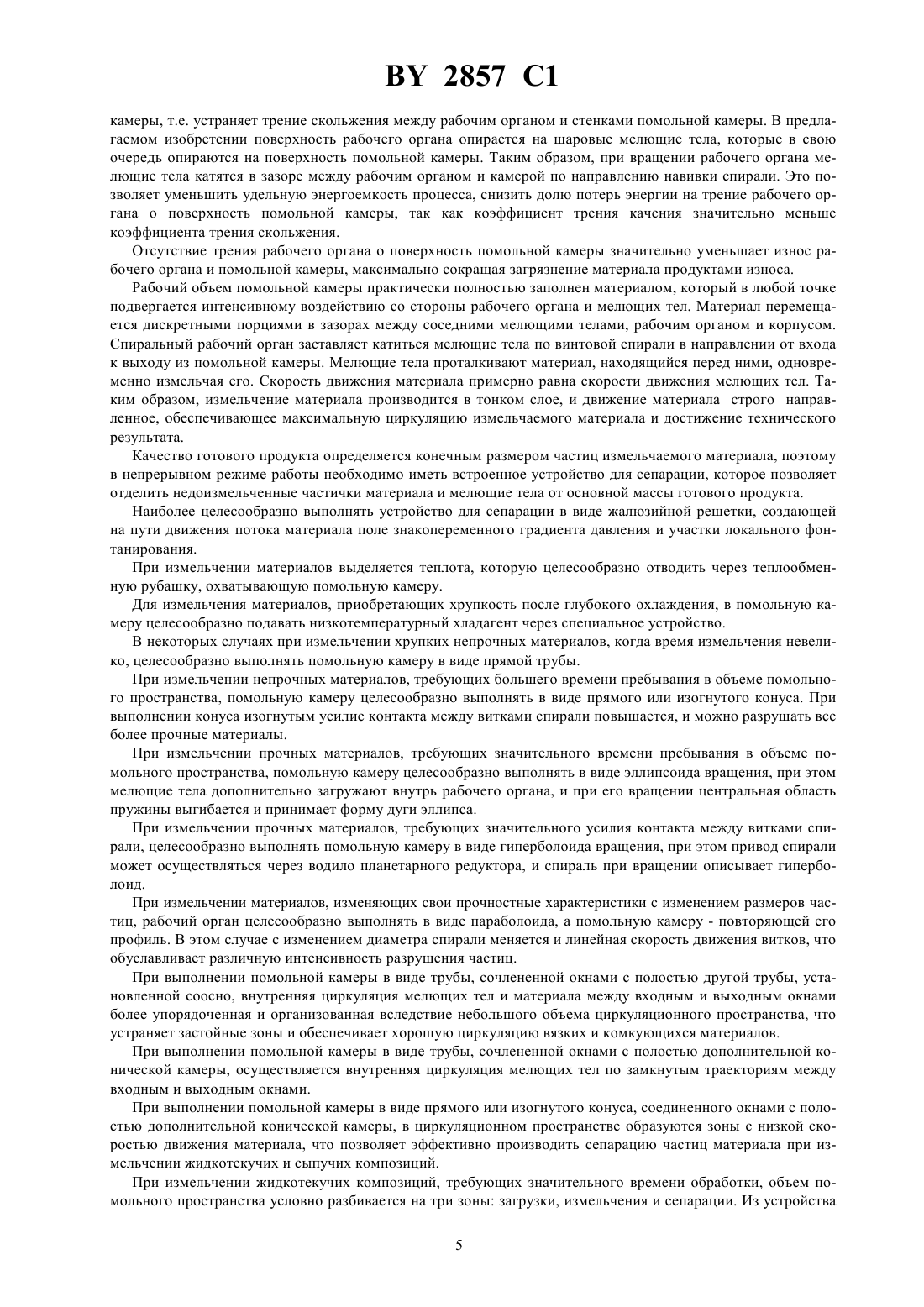

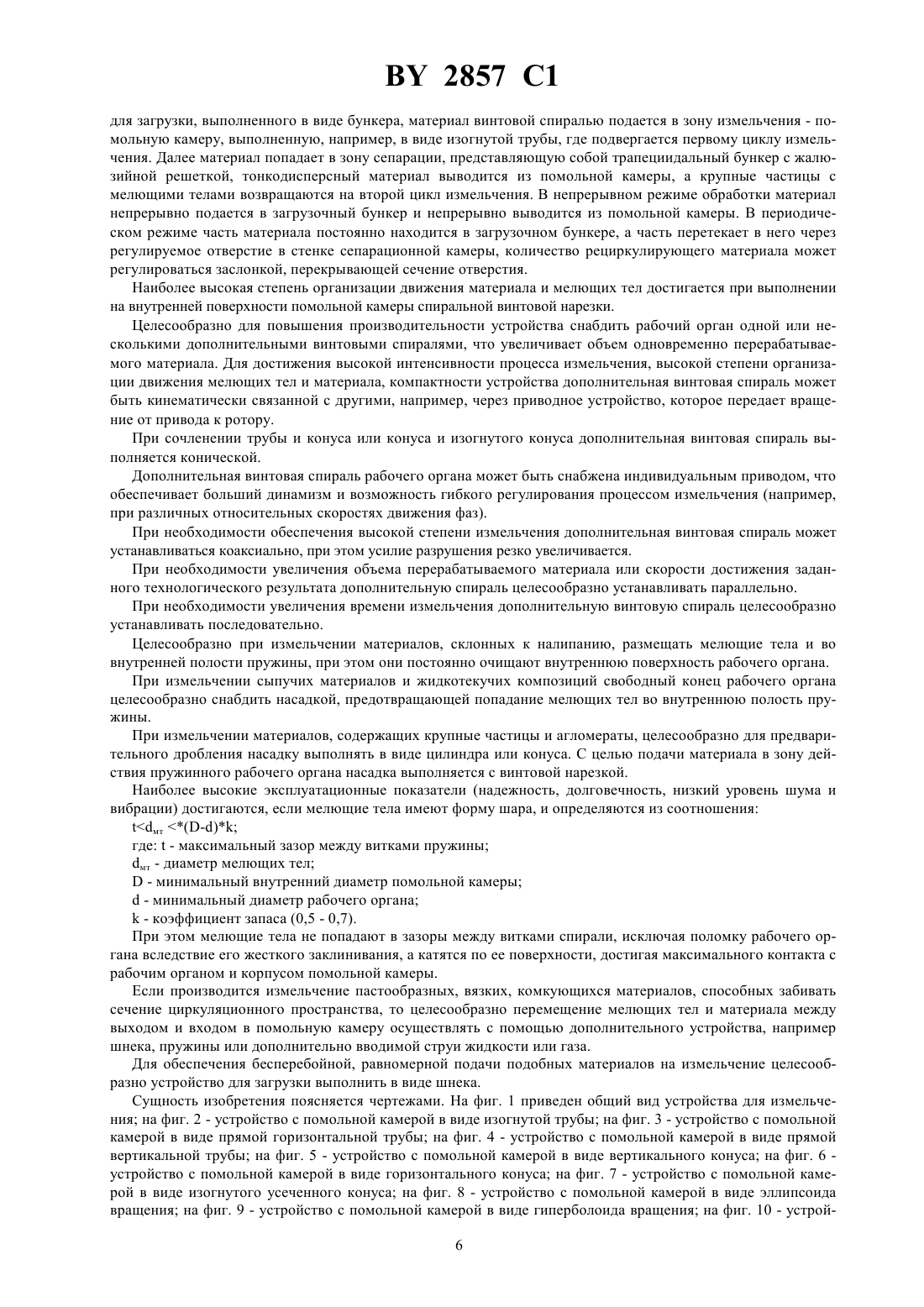

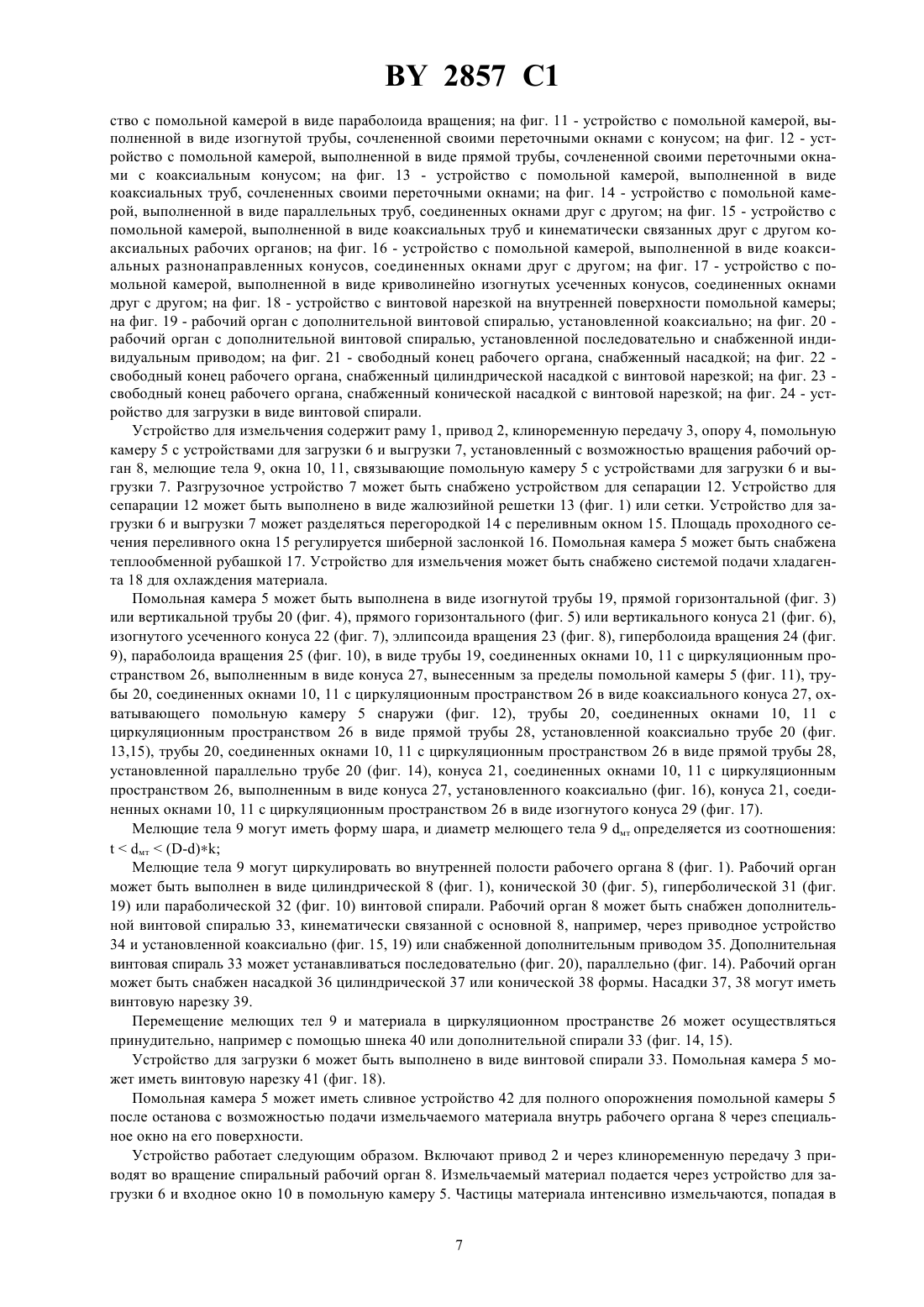

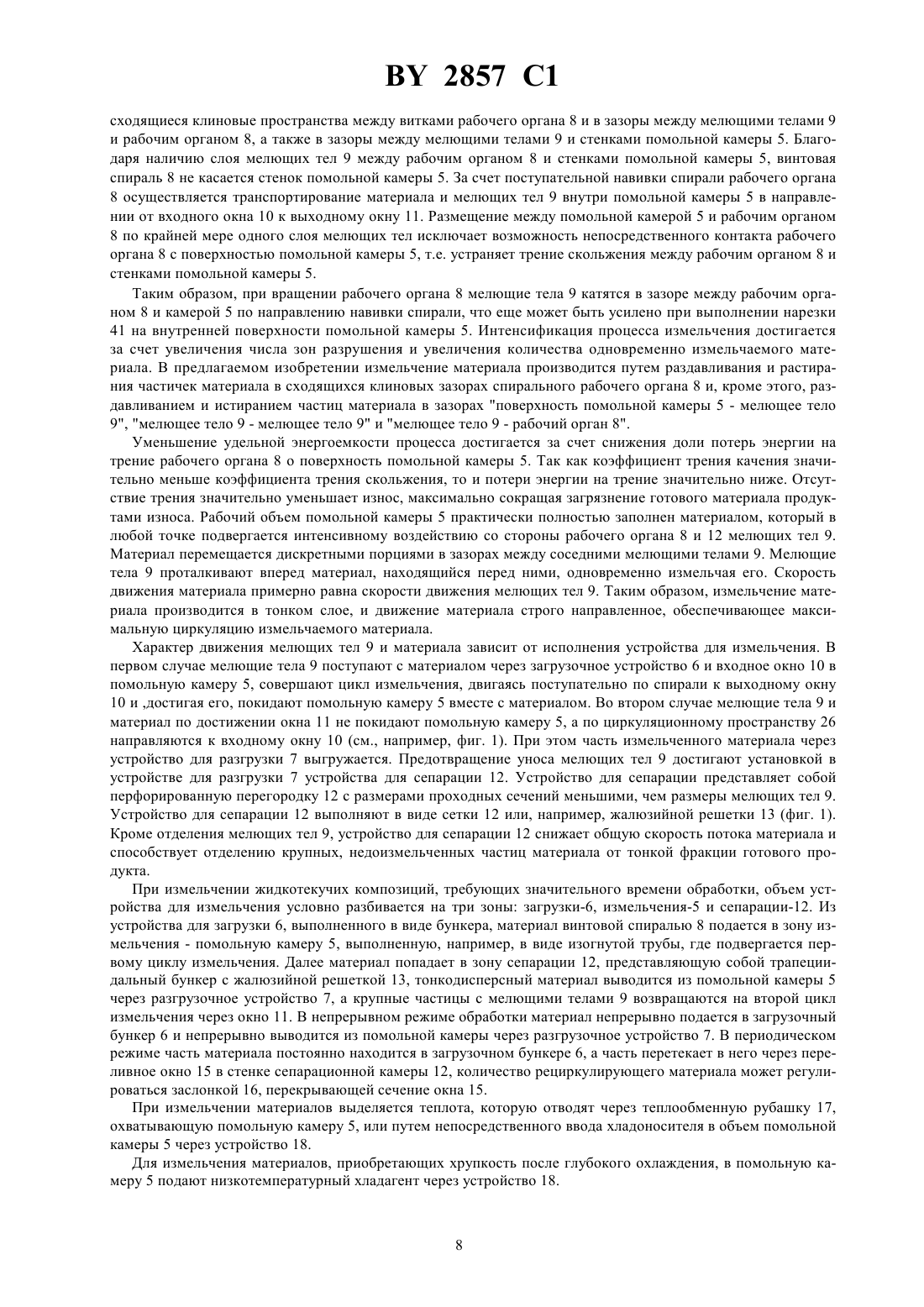

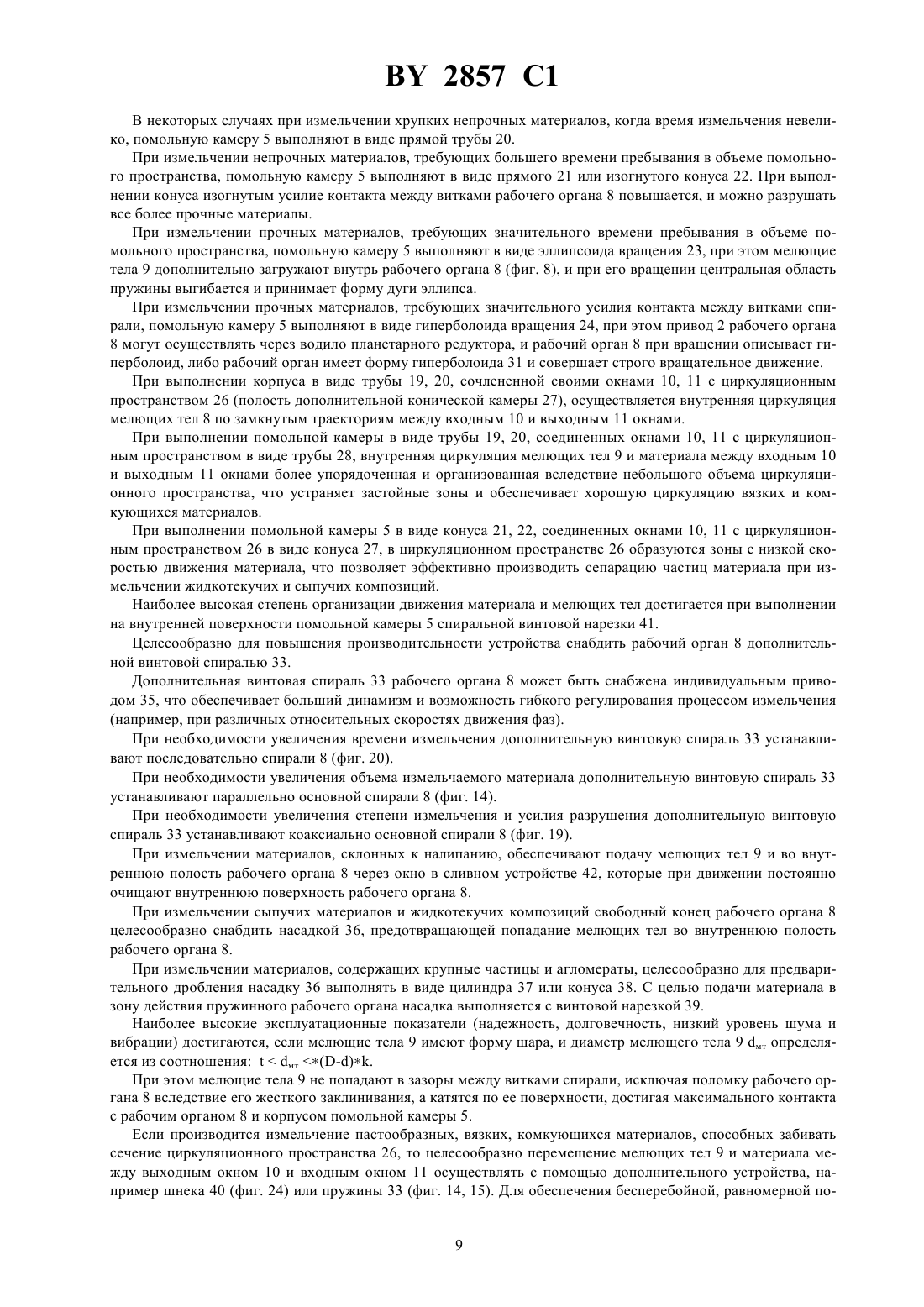

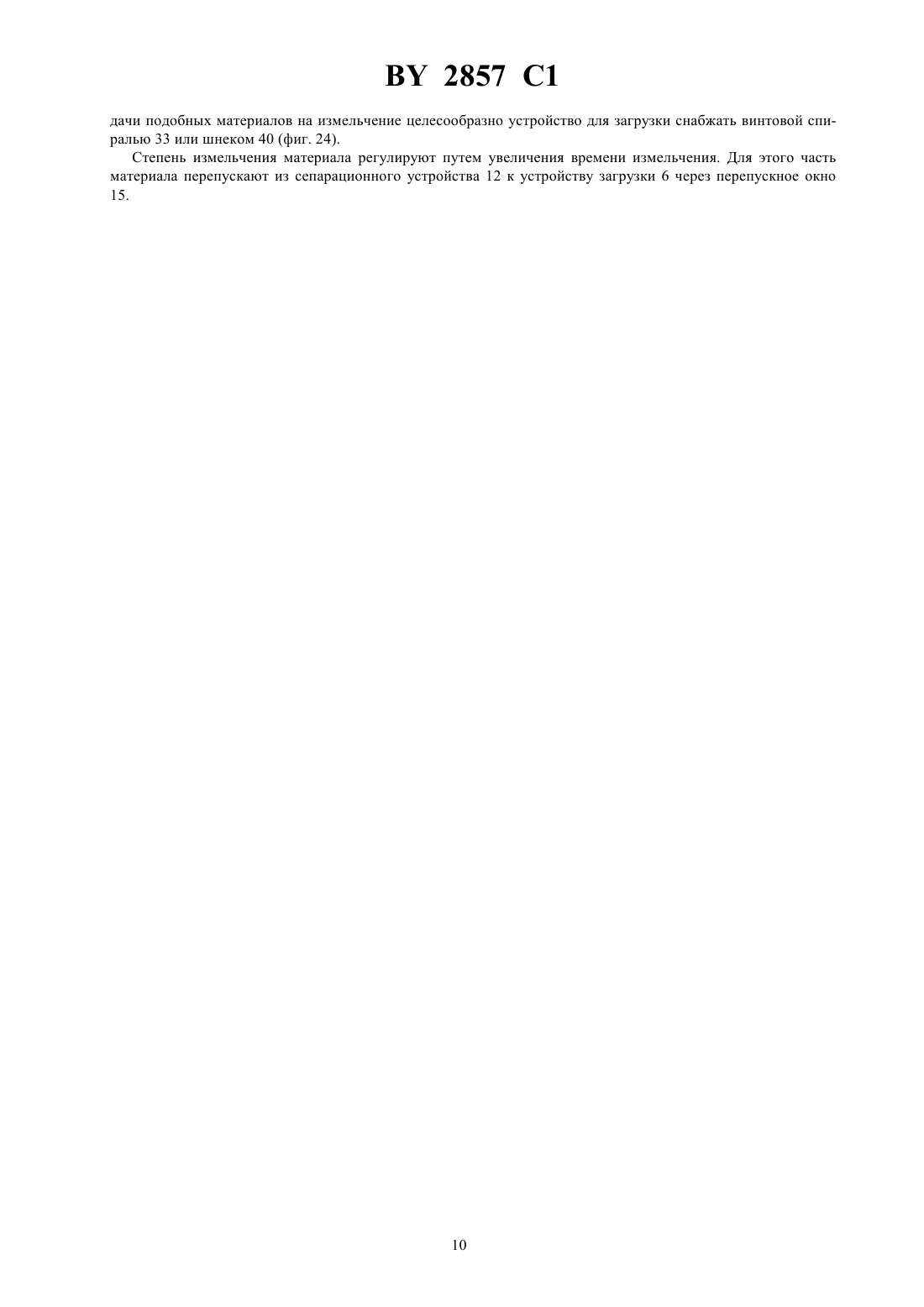

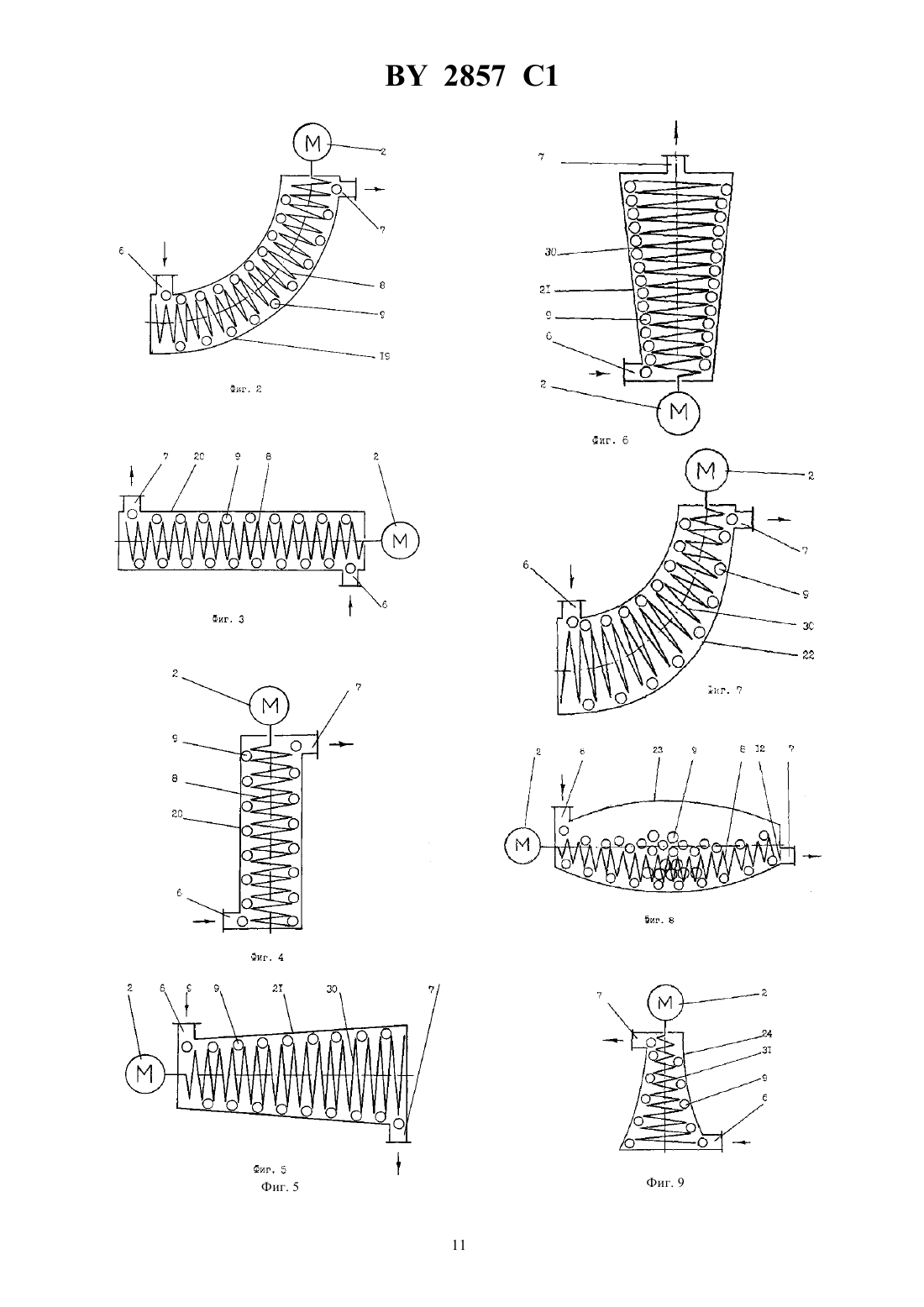

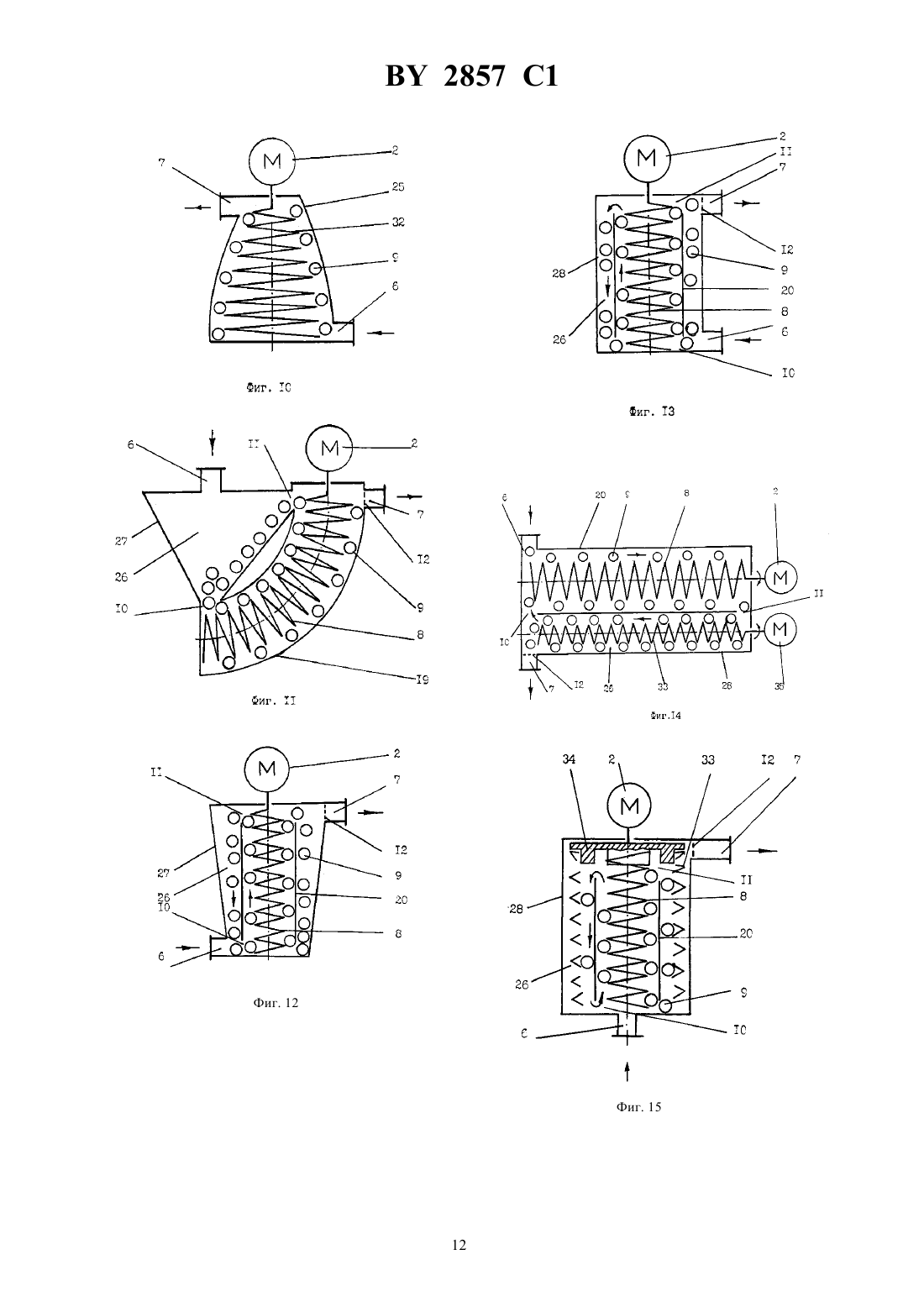

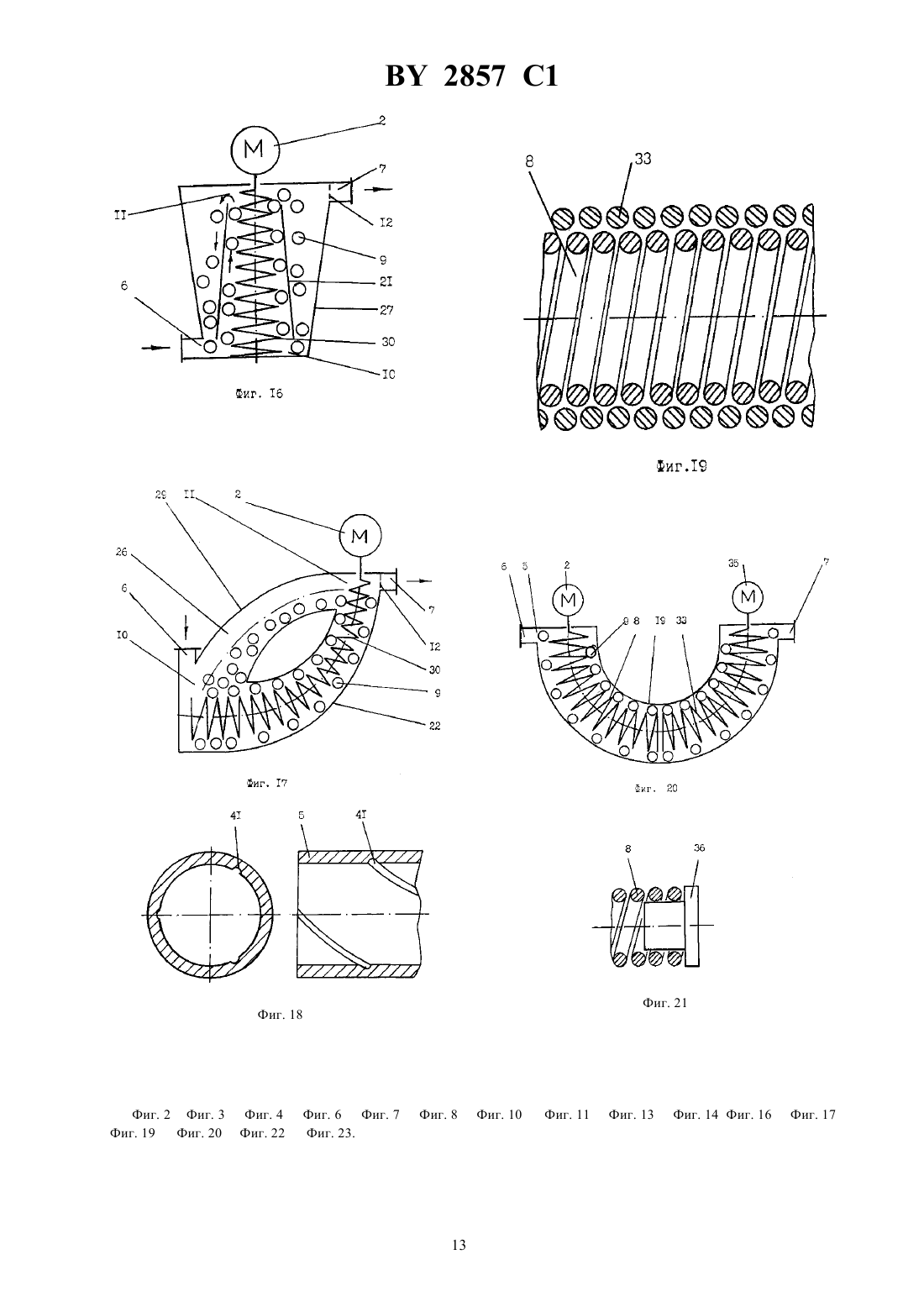

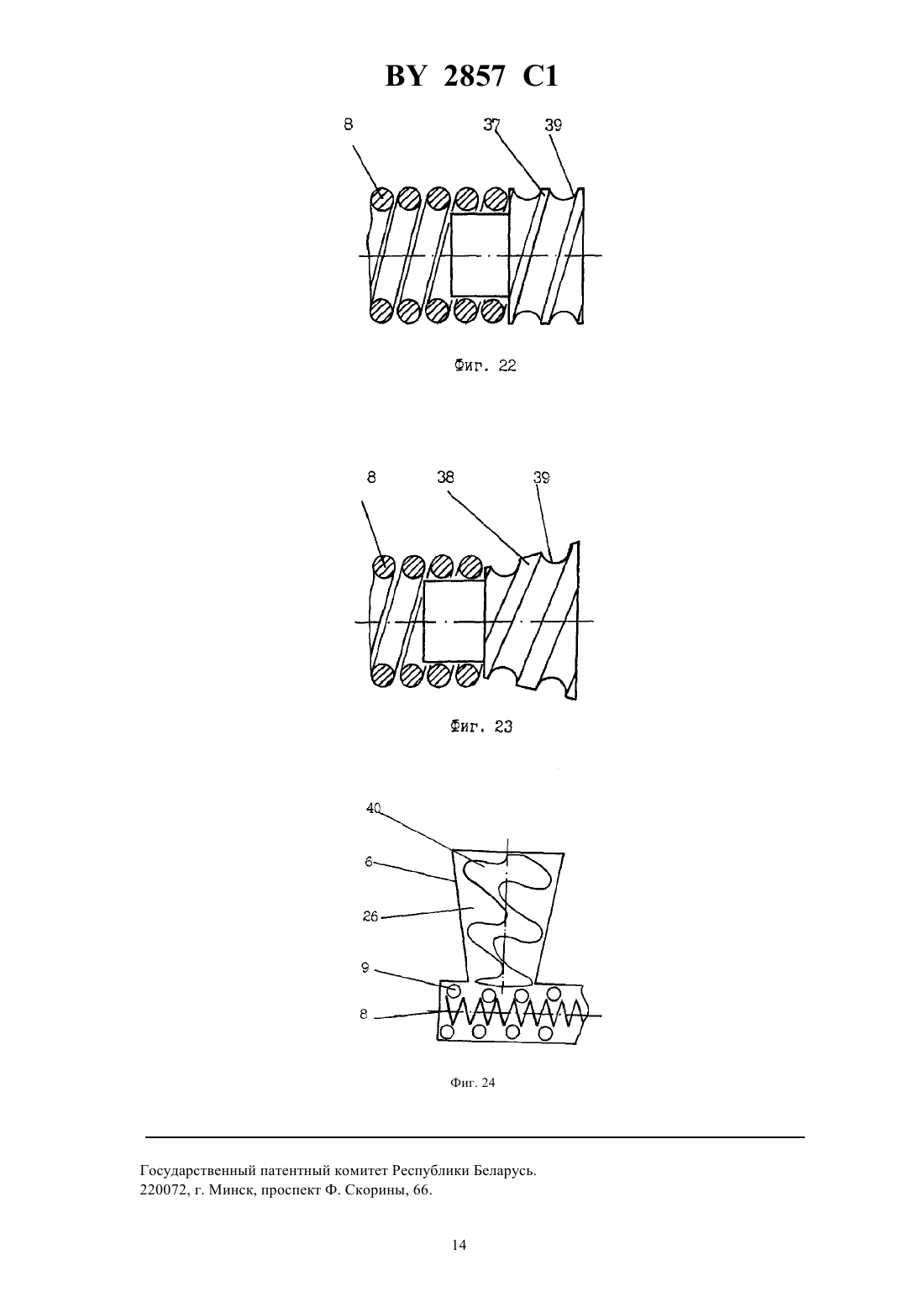

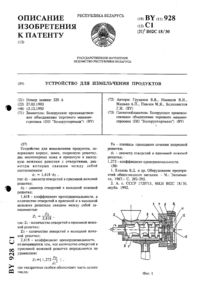

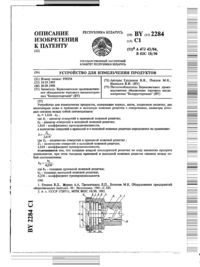

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Могилевский технологический институт(73) Патентообладатель Могилевский технологический институт(57) 1. Устройство для измельчения, содержащее раму, опору, помольную камеру с устройствами для загрузки и выгрузки, в которой с возможностью вращения установлен спиральный рабочий орган, один конец которого кинематически связан с приводом, а второй конец свободно установлен в корпусе, отличающееся тем, что между помольной камерой и рабочим органом размещен по крайней мере один слой мелющих тел. 2. Устройство по п. 1, отличающееся тем, что в помольной камере установлено устройство для сепарации. 2857 1 3. Устройство по пп. 1 или 2, отличающееся тем, что устройство для сепарации выполнено в виде жалюзийной решетки. 4. Устройство по одному из пп. 1-3, отличающееся тем, что помольная камера имеет теплообменную рубашку. 5. Устройство по одному из пп. 1-4, отличающееся тем, что помольная камера имеет устройство для подачи хладагента. 6. Устройство по одному из пп. 1-5, отличающееся тем, что помольная камера выполнена в виде прямой трубы. 7. Устройство по одному из пп. 1-5, отличающееся тем, что помольная камера выполнена в виде конуса. 8. Устройство по одному из пп. 1-5, 7, отличающееся тем, что помольная камера выполнена в виде изогнутого усеченного конуса. 9. Устройство по одному из пп. 1-5, отличающееся тем, что помольная камера выполнена в виде эллипсоида вращения. 10. Устройство по одному из пп. 1-5, отличающееся тем, что помольная камера выполнена в виде гиперболоида вращения. 11. Устройство по одному из пп. 1-5, отличающееся тем, что помольная камера выполнена в виде параболоида вращения. 12. Устройство по одному из пп. 1-6, отличающееся тем, что помольная камера выполнена в виде трубы,соединенной окнами с полостью другой трубы, установленной соосно основной. 13. Устройство по одному из пп. 1-5, 12, отличающееся тем, что помольная камера выполнена в виде изогнутой трубы, соединенной окнами с полостью дополнительной конической камеры. 14. Устройство по одному из пп. 1-5, 7, 8, отличающееся тем, что помольная камера выполнена в виде изогнутого конуса, соединенного окнами с полостью дополнительной конической камеры. 15. Устройство по одному из пп. 1-5, отличающееся тем, что помольная камера выполнена в виде изогнутой трубы, соединенной окнами с устройством для загрузки, выполненным в виде бункера, а устройство для сепарации выполнено в виде трапециидального бункера, имеющего общую стенку с бункером загрузочного устройства, в которой имеется регулируемое отверстие. 16. Устройство по одному из пп. 1-15, отличающееся тем, что на внутренней поверхности корпуса имеется винтовая нарезка. 17. Устройство по одному из пп. 1-5, 7, 8 или п. 14, отличающееся тем, что рабочий орган выполнен в виде конической винтовой спирали. 18. Устройство по одному из пп. 1-5, 9, отличающееся тем, что рабочий орган выполнен в виде эллиптической винтовой спирали. 19. Устройство по одному из пп. 1-5, 17, 18, отличающееся тем, что рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью. 20. Устройство по пп. 1 или 19, отличающееся тем, что дополнительная винтовая спираль выполнена конической. 21. Устройство по одному из пп. 1-20, отличающееся тем, что рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, снабженной индивидуальным приводом. 22. Устройство по одному из пп. 1-5, 16-21, отличающееся тем, что рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, установленной коаксиально. 23. Устройство по одному из пп. 1-5, 16-21, отличающееся тем, что рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, установленной параллельно. 24. Устройство по одному из пп. 1-5, 16-21, отличающееся тем, что рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, установленной последовательно. 25. Устройство по одному из пп. 1-24, отличающееся тем, что свободный конец рабочего органа снабжен насадкой. 26. Устройство по п. 25, отличающееся тем, что насадка выполнена в виде цилиндра. 27. Устройство по п. 25, отличающееся тем, что насадка выполнена в виде конуса . 28. Устройство по п. 25, отличающееся тем, что насадка выполнена с винтовой нарезкой. 29. Устройство по одному из пп. 1-28, отличающееся тем, что мелющие тела имеют форму шара, диаметр которых определяется из соотношениямт(-) где- максимальный зазор между витками пружины мт- диаметр мелющих тел- минимальный внутренний диаметр помольной камеры- минимальный наружный диаметр рабочего органа- коэффициент запаса (0,5 - 0,7). 2 2857 1 30. Устройство по одному из пп. 1-29, отличающееся тем, что мелющие тела размещены во внутренней полости рабочего органа. 31. Устройство по одному из пп. 1-5 или по одному из пп. 12-15, 30, отличающееся тем, что между окнами установлена дополнительная пружина или шнек. 32. Устройство по одному из пп. 1-5, отличающееся тем, что устройство для загрузки материала выполнено в виде винтовой спирали. Изобретение относится к устройствам для тонкого и сверхтонкого измельчения сухим и мокрым способом материалов различной степени твердости, в т.ч. вязких и комкующихся. Известна горизонтально-шаровая мельница 1, содержащая раму, опору, помольную камеру с устройствами для загрузки и выгрузки, в которой с возможностью вращения установлен рабочий орган, одним концом кинематически связанный с приводом (второй конец ротора установлен в корпусе), шаровые мелющие тела, привод. В известном устройстве измельчение жидкотекучих композиций осуществляется за счет истирания частичек твердой фазы между мелющими телами (шарами, выполненными из стекла, стали или циркониевой керамики). В относительное движение мелющие тела приводятся за счет контакта с быстровращающимися дисками ротора. Движение шаров носит хаотический неупорядоченный характер. Относительная скорость мелющих тел относительно друг друга невелика, а между мелющими телами и диском - высока. Как известно, основную долю процесса измельчения вносят мелющие тела, а быстровращающиеся диски приводят лишь к преждевременному износу мелющих тел и засорению готового продукта продуктами износа. Из литературных данных известно, что лишь каждый тысячный удар мелющих тел при неорганизованном их движении приводит к разрушению частичек материала, поэтому интенсивность измельчения в подобных аппаратах крайне низка. Это обуславливает низкий коэффициент полезного действия и высокую энергоемкость процесса измельчения в подобных аппаратах. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для измельчения, содержащее раму, опору, помольную камеру с устройствами для загрузки и выгрузки,в которой с возможностью вращения установлен спиральный рабочий орган, один конец которого кинематически связан с приводом, а второй конец свободно установлен в корпусе 2. К недостаткам этого измельчителя можно отнести относительно низкую интенсивность процесса измельчения вследствие малой площади контакта рабочего органа с измельчаемым материалом. Причем площадь зоны разрушения уменьшается по мере уменьшения размеров частиц материала и равна площади контакта витков винтовой спирали друг с другом. Остальной материал, не находящийся в зоне разрушения, измельчению не подвергается. Кроме этого, неизбежное трение рабочего органа со стенками помольной камеры повышает энергоемкость процесса измельчения из-за энергетических потерь, связанных с преодолением трения скольжения, и вызывает износ рабочего органа, стенок помольной камеры, и приводит к загрязнению измельчаемого материала продуктами износа. При повышенной вязкости измельчаемого материала рабочий орган может образовывать в слое канал, свободный от материала и ограниченный поверхностью рабочего органа и стенками помольной камеры. В этом случае циркуляция материала минимальна, и основная часть материала измельчению не подвергается. Задачей данного изобретения является интенсификация процесса измельчения, снижение удельной энергоемкости процесса измельчения, уменьшение загрязнения измельчаемого материала продуктами износа рабочего органа и корпуса, создание режима максимальной циркуляции измельчаемого материала, что позволяет снизить затраты на измельчение материала и повысить качество готового продукта. Указанная задача достигается тем, что в устройство для измельчения, содержащее раму, опору, помольную камеру с устройствами для загрузки и выгрузки, в которой с возможностью вращения установлен пружинный спиральный рабочий орган, один конец которого кинематически связан с приводом, а второй конец свободно установлен в корпусе, согласно изобретению, между корпусом и рабочим органом размещен по крайней мере один слой мелющих тел. Допустимо, что, согласно изобретению, в помольной камере установлено устройство для сепарации. Допустимо, что, согласно изобретению, устройство для сепарации выполнено в виде жалюзийной решетки. Допустимо, что, согласно изобретению, помольная камера имеет теплообменную рубашку. Допустимо, что, согласно изобретению, помольная камера имеет устройство для подачи хладагента. Допустимо, что, согласно изобретению, помольная камера выполнена в виде прямой трубы. Допустимо, что, согласно изобретению, помольная камера выполнена в виде конуса. 3 2857 1 Допустимо, что, согласно изобретению, помольная камера выполнена в виде изогнутого усеченного конуса. Допустимо, что, согласно изобретению, помольная камера выполнена в виде эллипсоида вращения. Допустимо, что, согласно изобретению, помольная камера выполнена в виде гиперболоида вращения. Допустимо, что, согласно изобретению, помольная камера выполнена в виде параболоида вращения. Допустимо, что, согласно изобретению, помольная камера выполнена в виде трубы, соединенной окнами с полостью другой трубы, установленной соосно основной. Допустимо, что, согласно изобретению, помольная камера выполнена в виде изогнутой трубы, соединенной окнами с полостью дополнительной конической камеры. Допустимо, что, согласно изобретению, помольная камера выполнена в виде изогнутого конуса, соединенного окнами с полостью дополнительной конической камеры. Допустимо, что, согласно изобретению, помольная камера выполнена в виде изогнутой трубы, соединенной окнами с устройством для загрузки, выполненным в виде бункера, а устройство для сепарации выполнено в виде трапециидального бункера, имеющего общую стенку с бункером загрузочного устройства, в которой имеется регулируемое отверстие. Допустимо, что, согласно изобретению, на внутренней поверхности корпуса имеется винтовая нарезка. Допустимо, что , согласно изобретению, рабочий орган выполнен в виде конической винтовой спирали. Допустимо, что, согласно изобретению, рабочий орган выполнен в виде эллиптической винтовой спирали. Допустимо, что, согласно изобретению, рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью. Допустимо, что, согласно изобретению, дополнительная винтовая спираль выполнена конической. Допустимо, что, согласно изобретению, рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, снабженной индивидуальным приводом. Допустимо, что, согласно изобретению, рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, установленной коаксиально. Допустимо, что, согласно изобретению, рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, установленной параллельно. Допустимо, что, согласно изобретению, рабочий орган снабжен по крайней мере одной дополнительной винтовой спиралью, установленной последовательно. Допустимо, что, согласно изобретению, свободный конец рабочего органа снабжен насадкой. Допустимо, что, согласно изобретению, насадка выполнена в виде цилиндра. Допустимо, что, согласно изобретению, насадка выполнена в виде конуса. Допустимо, что, согласно изобретению, насадка выполнена с винтовой нарезкой. Допустимо, что, согласно изобретению, мелющие тела имеют форму шара, диаметр которых определяется из соотношения мт(-) где- максимальный зазор между витками пружины мт - диаметр мелющих тел- минимальный внутренний диаметр помольной камеры- минимальный наружный диаметр рабочего органа- коэффициент запаса (0,5-0,7). Допустимо, что, согласно изобретению, мелющие тела размещены во внутренней полости пружины. Допустимо, что, согласно изобретению, между окнами установлена дополнительная пружина или шнек. Допустимо, что, согласно изобретению, устройство для загрузки материала выполнено в виде винтовой спирали. Технический результат заключается в интенсификации процесса измельчения, снижении удельной энергоемкости, уменьшении загрязнения материала продуктами износа, создании режима максимальной циркуляции материала. Интенсификация процесса измельчения достигается за счет увеличения площади контакта одновременно измельчаемого материала с рабочим органом и мелющими телами, вовлечения всего материала в интенсивную циркуляцию во всем объеме помольной камеры. В предлагаемом изобретении измельчение материала производится путем раздавливания и растирания частичек материала в сходящихся клиновых зазорах пружинного спирального рабочего органа и, кроме этого, раздавливанием и истиранием частиц материала в зазорах между поверхностью помольной камеры и мелющими телами, а также между мелющими телами и рабочим органом. Это увеличивает площадь зоны разрушения и количество одновременно обрабатываемого материала в несколько раз, значительно интенсифицируя весь процесс. Движение материала и мелющих тел осуществляется в спиральных каналах, образуемых навивкой спирали рабочего органа и корпусом. Размещение между помольной камерой и рабочим органом по крайней мере одного слоя мелющих тел исключает возможность непосредственного контакта рабочего органа с поверхностью помольной 4 2857 1 камеры, т.е. устраняет трение скольжения между рабочим органом и стенками помольной камеры. В предлагаемом изобретении поверхность рабочего органа опирается на шаровые мелющие тела, которые в свою очередь опираются на поверхность помольной камеры. Таким образом, при вращении рабочего органа мелющие тела катятся в зазоре между рабочим органом и камерой по направлению навивки спирали. Это позволяет уменьшить удельную энергоемкость процесса, снизить долю потерь энергии на трение рабочего органа о поверхность помольной камеры, так как коэффициент трения качения значительно меньше коэффициента трения скольжения. Отсутствие трения рабочего органа о поверхность помольной камеры значительно уменьшает износ рабочего органа и помольной камеры, максимально сокращая загрязнение материала продуктами износа. Рабочий объем помольной камеры практически полностью заполнен материалом, который в любой точке подвергается интенсивному воздействию со стороны рабочего органа и мелющих тел. Материал перемещается дискретными порциями в зазорах между соседними мелющими телами, рабочим органом и корпусом. Спиральный рабочий орган заставляет катиться мелющие тела по винтовой спирали в направлении от входа к выходу из помольной камеры. Мелющие тела проталкивают материал, находящийся перед ними, одновременно измельчая его. Скорость движения материала примерно равна скорости движения мелющих тел. Таким образом, измельчение материала производится в тонком слое, и движение материала строго направленное, обеспечивающее максимальную циркуляцию измельчаемого материала и достижение технического результата. Качество готового продукта определяется конечным размером частиц измельчаемого материала, поэтому в непрерывном режиме работы необходимо иметь встроенное устройство для сепарации, которое позволяет отделить недоизмельченные частички материала и мелющие тела от основной массы готового продукта. Наиболее целесообразно выполнять устройство для сепарации в виде жалюзийной решетки, создающей на пути движения потока материала поле знакопеременного градиента давления и участки локального фонтанирования. При измельчении материалов выделяется теплота, которую целесообразно отводить через теплообменную рубашку, охватывающую помольную камеру. Для измельчения материалов, приобретающих хрупкость после глубокого охлаждения, в помольную камеру целесообразно подавать низкотемпературный хладагент через специальное устройство. В некоторых случаях при измельчении хрупких непрочных материалов, когда время измельчения невелико, целесообразно выполнять помольную камеру в виде прямой трубы. При измельчении непрочных материалов, требующих большего времени пребывания в объеме помольного пространства, помольную камеру целесообразно выполнять в виде прямого или изогнутого конуса. При выполнении конуса изогнутым усилие контакта между витками спирали повышается, и можно разрушать все более прочные материалы. При измельчении прочных материалов, требующих значительного времени пребывания в объеме помольного пространства, помольную камеру целесообразно выполнять в виде эллипсоида вращения, при этом мелющие тела дополнительно загружают внутрь рабочего органа, и при его вращении центральная область пружины выгибается и принимает форму дуги эллипса. При измельчении прочных материалов, требующих значительного усилия контакта между витками спирали, целесообразно выполнять помольную камеру в виде гиперболоида вращения, при этом привод спирали может осуществляться через водило планетарного редуктора, и спираль при вращении описывает гиперболоид. При измельчении материалов, изменяющих свои прочностные характеристики с изменением размеров частиц, рабочий орган целесообразно выполнять в виде параболоида, а помольную камеру - повторяющей его профиль. В этом случае с изменением диаметра спирали меняется и линейная скорость движения витков, что обуславливает различную интенсивность разрушения частиц. При выполнении помольной камеры в виде трубы, сочлененной окнами с полостью другой трубы, установленной соосно, внутренняя циркуляция мелющих тел и материала между входным и выходным окнами более упорядоченная и организованная вследствие небольшого объема циркуляционного пространства, что устраняет застойные зоны и обеспечивает хорошую циркуляцию вязких и комкующихся материалов. При выполнении помольной камеры в виде трубы, сочлененной окнами с полостью дополнительной конической камеры, осуществляется внутренняя циркуляция мелющих тел по замкнутым траекториям между входным и выходным окнами. При выполнении помольной камеры в виде прямого или изогнутого конуса, соединенного окнами с полостью дополнительной конической камеры, в циркуляционном пространстве образуются зоны с низкой скоростью движения материала, что позволяет эффективно производить сепарацию частиц материала при измельчении жидкотекучих и сыпучих композиций. При измельчении жидкотекучих композиций, требующих значительного времени обработки, объем помольного пространства условно разбивается на три зоны загрузки, измельчения и сепарации. Из устройства 5 2857 1 для загрузки, выполненного в виде бункера, материал винтовой спиралью подается в зону измельчения - помольную камеру, выполненную, например, в виде изогнутой трубы, где подвергается первому циклу измельчения. Далее материал попадает в зону сепарации, представляющую собой трапециидальный бункер с жалюзийной решеткой, тонкодисперсный материал выводится из помольной камеры, а крупные частицы с мелющими телами возвращаются на второй цикл измельчения. В непрерывном режиме обработки материал непрерывно подается в загрузочный бункер и непрерывно выводится из помольной камеры. В периодическом режиме часть материала постоянно находится в загрузочном бункере, а часть перетекает в него через регулируемое отверстие в стенке сепарационной камеры, количество рециркулирующего материала может регулироваться заслонкой, перекрывающей сечение отверстия. Наиболее высокая степень организации движения материала и мелющих тел достигается при выполнении на внутренней поверхности помольной камеры спиральной винтовой нарезки. Целесообразно для повышения производительности устройства снабдить рабочий орган одной или несколькими дополнительными винтовыми спиралями, что увеличивает объем одновременно перерабатываемого материала. Для достижения высокой интенсивности процесса измельчения, высокой степени организации движения мелющих тел и материала, компактности устройства дополнительная винтовая спираль может быть кинематически связанной с другими, например, через приводное устройство, которое передает вращение от привода к ротору. При сочленении трубы и конуса или конуса и изогнутого конуса дополнительная винтовая спираль выполняется конической. Дополнительная винтовая спираль рабочего органа может быть снабжена индивидуальным приводом, что обеспечивает больший динамизм и возможность гибкого регулирования процессом измельчения (например,при различных относительных скоростях движения фаз). При необходимости обеспечения высокой степени измельчения дополнительная винтовая спираль может устанавливаться коаксиально, при этом усилие разрушения резко увеличивается. При необходимости увеличения объема перерабатываемого материала или скорости достижения заданного технологического результата дополнительную спираль целесообразно устанавливать параллельно. При необходимости увеличения времени измельчения дополнительную винтовую спираль целесообразно устанавливать последовательно. Целесообразно при измельчении материалов, склонных к налипанию, размещать мелющие тела и во внутренней полости пружины, при этом они постоянно очищают внутреннюю поверхность рабочего органа. При измельчении сыпучих материалов и жидкотекучих композиций свободный конец рабочего органа целесообразно снабдить насадкой, предотвращающей попадание мелющих тел во внутреннюю полость пружины. При измельчении материалов, содержащих крупные частицы и агломераты, целесообразно для предварительного дробления насадку выполнять в виде цилиндра или конуса. С целью подачи материала в зону действия пружинного рабочего органа насадка выполняется с винтовой нарезкой. Наиболее высокие эксплуатационные показатели (надежность, долговечность, низкий уровень шума и вибрации) достигаются, если мелющие тела имеют форму шара, и определяются из соотношения мт (-) где- максимальный зазор между витками пружины мт - диаметр мелющих тел- минимальный внутренний диаметр помольной камеры- минимальный диаметр рабочего органа- коэффициент запаса (0,5 - 0,7). При этом мелющие тела не попадают в зазоры между витками спирали, исключая поломку рабочего органа вследствие его жесткого заклинивания, а катятся по ее поверхности, достигая максимального контакта с рабочим органом и корпусом помольной камеры. Если производится измельчение пастообразных, вязких, комкующихся материалов, способных забивать сечение циркуляционного пространства, то целесообразно перемещение мелющих тел и материала между выходом и входом в помольную камеру осуществлять с помощью дополнительного устройства, например шнека, пружины или дополнительно вводимой струи жидкости или газа. Для обеспечения бесперебойной, равномерной подачи подобных материалов на измельчение целесообразно устройство для загрузки выполнить в виде шнека. Сущность изобретения поясняется чертежами. На фиг. 1 приведен общий вид устройства для измельчения на фиг. 2 - устройство с помольной камерой в виде изогнутой трубы на фиг. 3 - устройство с помольной камерой в виде прямой горизонтальной трубы на фиг. 4 - устройство с помольной камерой в виде прямой вертикальной трубы на фиг. 5 - устройство с помольной камерой в виде вертикального конуса на фиг. 6 устройство с помольной камерой в виде горизонтального конуса на фиг. 7 - устройство с помольной камерой в виде изогнутого усеченного конуса на фиг. 8 - устройство с помольной камерой в виде эллипсоида вращения на фиг. 9 - устройство с помольной камерой в виде гиперболоида вращения на фиг. 10 - устрой 6 2857 1 ство с помольной камерой в виде параболоида вращения на фиг. 11 - устройство с помольной камерой, выполненной в виде изогнутой трубы, сочлененной своими переточными окнами с конусом на фиг. 12 - устройство с помольной камерой, выполненной в виде прямой трубы, сочлененной своими переточными окнами с коаксиальным конусом на фиг. 13 - устройство с помольной камерой, выполненной в виде коаксиальных труб, сочлененных своими переточными окнами на фиг. 14 - устройство с помольной камерой, выполненной в виде параллельных труб, соединенных окнами друг с другом на фиг. 15 - устройство с помольной камерой, выполненной в виде коаксиальных труб и кинематически связанных друг с другом коаксиальных рабочих органов на фиг. 16 - устройство с помольной камерой, выполненной в виде коаксиальных разнонаправленных конусов, соединенных окнами друг с другом на фиг. 17 - устройство с помольной камерой, выполненной в виде криволинейно изогнутых усеченных конусов, соединенных окнами друг с другом на фиг. 18 - устройство с винтовой нарезкой на внутренней поверхности помольной камеры на фиг. 19 - рабочий орган с дополнительной винтовой спиралью, установленной коаксиально на фиг. 20 рабочий орган с дополнительной винтовой спиралью, установленной последовательно и снабженной индивидуальным приводом на фиг. 21 - свободный конец рабочего органа, снабженный насадкой на фиг. 22 свободный конец рабочего органа, снабженный цилиндрической насадкой с винтовой нарезкой на фиг. 23 свободный конец рабочего органа, снабженный конической насадкой с винтовой нарезкой на фиг. 24 - устройство для загрузки в виде винтовой спирали. Устройство для измельчения содержит раму 1, привод 2, клиноременную передачу 3, опору 4, помольную камеру 5 с устройствами для загрузки 6 и выгрузки 7, установленный с возможностью вращения рабочий орган 8, мелющие тела 9, окна 10, 11, связывающие помольную камеру 5 с устройствами для загрузки 6 и выгрузки 7. Разгрузочное устройство 7 может быть снабжено устройством для сепарации 12. Устройство для сепарации 12 может быть выполнено в виде жалюзийной решетки 13 (фиг. 1) или сетки. Устройство для загрузки 6 и выгрузки 7 может разделяться перегородкой 14 с переливным окном 15. Площадь проходного сечения переливного окна 15 регулируется шиберной заслонкой 16. Помольная камера 5 может быть снабжена теплообменной рубашкой 17. Устройство для измельчения может быть снабжено системой подачи хладагента 18 для охлаждения материала. Помольная камера 5 может быть выполнена в виде изогнутой трубы 19, прямой горизонтальной (фиг. 3) или вертикальной трубы 20 (фиг. 4), прямого горизонтального (фиг. 5) или вертикального конуса 21 (фиг. 6),изогнутого усеченного конуса 22 (фиг. 7), эллипсоида вращения 23 (фиг. 8), гиперболоида вращения 24 (фиг. 9), параболоида вращения 25 (фиг. 10), в виде трубы 19, соединенных окнами 10, 11 с циркуляционным пространством 26, выполненным в виде конуса 27, вынесенным за пределы помольной камеры 5 (фиг. 11), трубы 20, соединенных окнами 10, 11 с циркуляционным пространством 26 в виде коаксиального конуса 27, охватывающего помольную камеру 5 снаружи (фиг. 12), трубы 20, соединенных окнами 10, 11 с циркуляционным пространством 26 в виде прямой трубы 28, установленной коаксиально трубе 20 (фиг. 13,15), трубы 20, соединенных окнами 10, 11 с циркуляционным пространством 26 в виде прямой трубы 28,установленной параллельно трубе 20 (фиг. 14), конуса 21, соединенных окнами 10, 11 с циркуляционным пространством 26, выполненным в виде конуса 27, установленного коаксиально (фиг. 16), конуса 21, соединенных окнами 10, 11 с циркуляционным пространством 26 в виде изогнутого конуса 29 (фиг. 17). Мелющие тела 9 могут иметь форму шара, и диаметр мелющего тела 9 мт определяется из соотношениямт(-) Мелющие тела 9 могут циркулировать во внутренней полости рабочего органа 8 (фиг. 1). Рабочий орган может быть выполнен в виде цилиндрической 8 (фиг. 1), конической 30 (фиг. 5), гиперболической 31 (фиг. 19) или параболической 32 (фиг. 10) винтовой спирали. Рабочий орган 8 может быть снабжен дополнительной винтовой спиралью 33, кинематически связанной с основной 8, например, через приводное устройство 34 и установленной коаксиально (фиг. 15, 19) или снабженной дополнительным приводом 35. Дополнительная винтовая спираль 33 может устанавливаться последовательно (фиг. 20), параллельно (фиг. 14). Рабочий орган может быть снабжен насадкой 36 цилиндрической 37 или конической 38 формы. Насадки 37, 38 могут иметь винтовую нарезку 39. Перемещение мелющих тел 9 и материала в циркуляционном пространстве 26 может осуществляться принудительно, например с помощью шнека 40 или дополнительной спирали 33 (фиг. 14, 15). Устройство для загрузки 6 может быть выполнено в виде винтовой спирали 33. Помольная камера 5 может иметь винтовую нарезку 41 (фиг. 18). Помольная камера 5 может иметь сливное устройство 42 для полного опорожнения помольной камеры 5 после останова с возможностью подачи измельчаемого материала внутрь рабочего органа 8 через специальное окно на его поверхности. Устройство работает следующим образом. Включают привод 2 и через клиноременную передачу 3 приводят во вращение спиральный рабочий орган 8. Измельчаемый материал подается через устройство для загрузки 6 и входное окно 10 в помольную камеру 5. Частицы материала интенсивно измельчаются, попадая в 7 2857 1 сходящиеся клиновые пространства между витками рабочего органа 8 и в зазоры между мелющими телами 9 и рабочим органом 8, а также в зазоры между мелющими телами 9 и стенками помольной камеры 5. Благодаря наличию слоя мелющих тел 9 между рабочим органом 8 и стенками помольной камеры 5, винтовая спираль 8 не касается стенок помольной камеры 5. За счет поступательной навивки спирали рабочего органа 8 осуществляется транспортирование материала и мелющих тел 9 внутри помольной камеры 5 в направлении от входного окна 10 к выходному окну 11. Размещение между помольной камерой 5 и рабочим органом 8 по крайней мере одного слоя мелющих тел исключает возможность непосредственного контакта рабочего органа 8 с поверхностью помольной камеры 5, т.е. устраняет трение скольжения между рабочим органом 8 и стенками помольной камеры 5. Таким образом, при вращении рабочего органа 8 мелющие тела 9 катятся в зазоре между рабочим органом 8 и камерой 5 по направлению навивки спирали, что еще может быть усилено при выполнении нарезки 41 на внутренней поверхности помольной камеры 5. Интенсификация процесса измельчения достигается за счет увеличения числа зон разрушения и увеличения количества одновременно измельчаемого материала. В предлагаемом изобретении измельчение материала производится путем раздавливания и растирания частичек материала в сходящихся клиновых зазорах спирального рабочего органа 8 и, кроме этого, раздавливанием и истиранием частиц материала в зазорах поверхность помольной камеры 5 - мелющее тело 9, мелющее тело 9 - мелющее тело 9 и мелющее тело 9 - рабочий орган 8. Уменьшение удельной энергоемкости процесса достигается за счет снижения доли потерь энергии на трение рабочего органа 8 о поверхность помольной камеры 5. Так как коэффициент трения качения значительно меньше коэффициента трения скольжения, то и потери энергии на трение значительно ниже. Отсутствие трения значительно уменьшает износ, максимально сокращая загрязнение готового материала продуктами износа. Рабочий объем помольной камеры 5 практически полностью заполнен материалом, который в любой точке подвергается интенсивному воздействию со стороны рабочего органа 8 и 12 мелющих тел 9. Материал перемещается дискретными порциями в зазорах между соседними мелющими телами 9. Мелющие тела 9 проталкивают вперед материал, находящийся перед ними, одновременно измельчая его. Скорость движения материала примерно равна скорости движения мелющих тел 9. Таким образом, измельчение материала производится в тонком слое, и движение материала строго направленное, обеспечивающее максимальную циркуляцию измельчаемого материала. Характер движения мелющих тел 9 и материала зависит от исполнения устройства для измельчения. В первом случае мелющие тела 9 поступают с материалом через загрузочное устройство 6 и входное окно 10 в помольную камеру 5, совершают цикл измельчения, двигаясь поступательно по спирали к выходному окну 10 и ,достигая его, покидают помольную камеру 5 вместе с материалом. Во втором случае мелющие тела 9 и материал по достижении окна 11 не покидают помольную камеру 5, а по циркуляционному пространству 26 направляются к входному окну 10 (см., например, фиг. 1). При этом часть измельченного материала через устройство для разгрузки 7 выгружается. Предотвращение уноса мелющих тел 9 достигают установкой в устройстве для разгрузки 7 устройства для сепарации 12. Устройство для сепарации представляет собой перфорированную перегородку 12 с размерами проходных сечений меньшими, чем размеры мелющих тел 9. Устройство для сепарации 12 выполняют в виде сетки 12 или, например, жалюзийной решетки 13 (фиг. 1). Кроме отделения мелющих тел 9, устройство для сепарации 12 снижает общую скорость потока материала и способствует отделению крупных, недоизмельченных частиц материала от тонкой фракции готового продукта. При измельчении жидкотекучих композиций, требующих значительного времени обработки, объем устройства для измельчения условно разбивается на три зоны загрузки-6, измельчения-5 и сепарации-12. Из устройства для загрузки 6, выполненного в виде бункера, материал винтовой спиралью 8 подается в зону измельчения - помольную камеру 5, выполненную, например, в виде изогнутой трубы, где подвергается первому циклу измельчения. Далее материал попадает в зону сепарации 12, представляющую собой трапециидальный бункер с жалюзийной решеткой 13, тонкодисперсный материал выводится из помольной камеры 5 через разгрузочное устройство 7, а крупные частицы с мелющими телами 9 возвращаются на второй цикл измельчения через окно 11. В непрерывном режиме обработки материал непрерывно подается в загрузочный бункер 6 и непрерывно выводится из помольной камеры через разгрузочное устройство 7. В периодическом режиме часть материала постоянно находится в загрузочном бункере 6, а часть перетекает в него через переливное окно 15 в стенке сепарационной камеры 12, количество рециркулирующего материала может регулироваться заслонкой 16, перекрывающей сечение окна 15. При измельчении материалов выделяется теплота, которую отводят через теплообменную рубашку 17,охватывающую помольную камеру 5, или путем непосредственного ввода хладоносителя в объем помольной камеры 5 через устройство 18. Для измельчения материалов, приобретающих хрупкость после глубокого охлаждения, в помольную камеру 5 подают низкотемпературный хладагент через устройство 18. 2857 1 В некоторых случаях при измельчении хрупких непрочных материалов, когда время измельчения невелико, помольную камеру 5 выполняют в виде прямой трубы 20. При измельчении непрочных материалов, требующих большего времени пребывания в объеме помольного пространства, помольную камеру 5 выполняют в виде прямого 21 или изогнутого конуса 22. При выполнении конуса изогнутым усилие контакта между витками рабочего органа 8 повышается, и можно разрушать все более прочные материалы. При измельчении прочных материалов, требующих значительного времени пребывания в объеме помольного пространства, помольную камеру 5 выполняют в виде эллипсоида вращения 23, при этом мелющие тела 9 дополнительно загружают внутрь рабочего органа 8 (фиг. 8), и при его вращении центральная область пружины выгибается и принимает форму дуги эллипса. При измельчении прочных материалов, требующих значительного усилия контакта между витками спирали, помольную камеру 5 выполняют в виде гиперболоида вращения 24, при этом привод 2 рабочего органа 8 могут осуществлять через водило планетарного редуктора, и рабочий орган 8 при вращении описывает гиперболоид, либо рабочий орган имеет форму гиперболоида 31 и совершает строго вращательное движение. При выполнении корпуса в виде трубы 19, 20, сочлененной своими окнами 10, 11 с циркуляционным пространством 26 (полость дополнительной конической камеры 27), осуществляется внутренняя циркуляция мелющих тел 8 по замкнутым траекториям между входным 10 и выходным 11 окнами. При выполнении помольной камеры в виде трубы 19, 20, соединенных окнами 10, 11 с циркуляционным пространством в виде трубы 28, внутренняя циркуляция мелющих тел 9 и материала между входным 10 и выходным 11 окнами более упорядоченная и организованная вследствие небольшого объема циркуляционного пространства, что устраняет застойные зоны и обеспечивает хорошую циркуляцию вязких и комкующихся материалов. При выполнении помольной камеры 5 в виде конуса 21, 22, соединенных окнами 10, 11 с циркуляционным пространством 26 в виде конуса 27, в циркуляционном пространстве 26 образуются зоны с низкой скоростью движения материала, что позволяет эффективно производить сепарацию частиц материала при измельчении жидкотекучих и сыпучих композиций. Наиболее высокая степень организации движения материала и мелющих тел достигается при выполнении на внутренней поверхности помольной камеры 5 спиральной винтовой нарезки 41. Целесообразно для повышения производительности устройства снабдить рабочий орган 8 дополнительной винтовой спиралью 33. Дополнительная винтовая спираль 33 рабочего органа 8 может быть снабжена индивидуальным приводом 35, что обеспечивает больший динамизм и возможность гибкого регулирования процессом измельчения(например, при различных относительных скоростях движения фаз). При необходимости увеличения времени измельчения дополнительную винтовую спираль 33 устанавливают последовательно спирали 8 (фиг. 20). При необходимости увеличения объема измельчаемого материала дополнительную винтовую спираль 33 устанавливают параллельно основной спирали 8 (фиг. 14). При необходимости увеличения степени измельчения и усилия разрушения дополнительную винтовую спираль 33 устанавливают коаксиально основной спирали 8 (фиг. 19). При измельчении материалов, склонных к налипанию, обеспечивают подачу мелющих тел 9 и во внутреннюю полость рабочего органа 8 через окно в сливном устройстве 42, которые при движении постоянно очищают внутреннюю поверхность рабочего органа 8. При измельчении сыпучих материалов и жидкотекучих композиций свободный конец рабочего органа 8 целесообразно снабдить насадкой 36, предотвращающей попадание мелющих тел во внутреннюю полость рабочего органа 8. При измельчении материалов, содержащих крупные частицы и агломераты, целесообразно для предварительного дробления насадку 36 выполнять в виде цилиндра 37 или конуса 38. С целью подачи материала в зону действия пружинного рабочего органа насадка выполняется с винтовой нарезкой 39. Наиболее высокие эксплуатационные показатели (надежность, долговечность, низкий уровень шума и вибрации) достигаются, если мелющие тела 9 имеют форму шара, и диаметр мелющего тела 9 мт определяется из соотношениямт (-). При этом мелющие тела 9 не попадают в зазоры между витками спирали, исключая поломку рабочего органа 8 вследствие его жесткого заклинивания, а катятся по ее поверхности, достигая максимального контакта с рабочим органом 8 и корпусом помольной камеры 5. Если производится измельчение пастообразных, вязких, комкующихся материалов, способных забивать сечение циркуляционного пространства 26, то целесообразно перемещение мелющих тел 9 и материала между выходным окном 10 и входным окном 11 осуществлять с помощью дополнительного устройства, например шнека 40 (фиг. 24) или пружины 33 (фиг. 14, 15). Для обеспечения бесперебойной, равномерной по 9 2857 1 дачи подобных материалов на измельчение целесообразно устройство для загрузки снабжать винтовой спиралью 33 или шнеком 40 (фиг. 24). Степень измельчения материала регулируют путем увеличения времени измельчения. Для этого часть материала перепускают из сепарационного устройства 12 к устройству загрузки 6 через перепускное окно 15. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B02C 19/22

Метки: измельчения, устройство

Код ссылки

<a href="https://by.patents.su/14-2857-ustrojjstvo-dlya-izmelcheniya.html" rel="bookmark" title="База патентов Беларуси">Устройство для измельчения</a>

Предыдущий патент: Устройство для получения тонкодисперсных порошков

Следующий патент: Композиция ингредиентов для вина “Гранатовое”

Случайный патент: Фотоэлектрический преобразователь