Устройство для получения тонкодисперсных порошков

Номер патента: 2818

Опубликовано: 30.06.1999

Текст

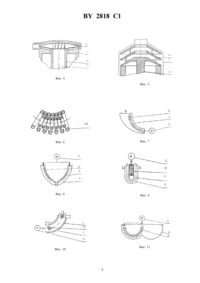

26 11/14 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ ПОРОШКОВ(71) Заявитель Могилевский технологический институт(73) Патентообладатель Могилевский технологический институт(57) 1. Устройство для получения тонкодисперсных порошков из термолабильных материалов, содержащее раму, герметичный корпус с рубашкой и устройствами для загрузки и выгрузки материала, ротор, установленный на опорах вращения, привод и систему вакуумирования сушильного пространства, отличающееся тем, что ротор выполнен в виде спирально изогнутой пружины. 2. Устройство по п. 1, отличающееся тем, что по крайней мере одна из опор вращения выполнена полой,и через нее система вакуумирования соединена с внутренней полостью пружины. 3. Устройство по пп. 1 или 2, отличающееся тем, что система вакуумирования соединена с полостью пружины через пароотводящие окна в опорах вращения. 4. Устройство по любому из пп. 1-3, отличающееся тем, что ротор установлен на одной опоре вращения,а второй конец свободно опирается на корпус. 5. Устройство по любому из пп. 1, 2, 4, отличающееся тем, что внутри пустотелой опоры установлена насадка спирального типа. 2818 1 6. Устройство по любому из пп. 1, 2, 4, отличающееся тем, что над пустотелой опорой установлена насадка турбинного типа. 7. Устройство по любому из пп. 1, 2, 4, отличающееся тем, что над пустотелой опорой установлена насадка тарельчатого типа. 8. Устройство по любому из пп. 1-7, отличающееся тем, что внутри корпуса размещены мелющие тела,например в виде шаров. 9. Устройство по любому из пп. 1-7, отличающееся тем, что оно снабжено, по крайней мере, одной дополнительной пружиной. 10. Устройство по любому из пп. 1-9, отличающееся тем, что дополнительная пружина установлена коаксиально основной. 11. Устройство по п. 9, отличающееся тем, что дополнительная пружина установлена параллельно основной и имеет индивидуальный привод. 12. Устройство по любому из пп. 1, 2, 4, отличающееся тем, что дополнительная пружина установлена под углом к основной и имеет общий с ней привод. 13. Устройство по любому из пп. 1-10, отличающееся тем, что корпус имеет -образный профиль сечения и представляет собой сектор вырожденного тороида. 14. Устройство по любому из пп. 1-11, отличающееся тем, что корпус выполнен в виде изогнутой трубы. 15. Устройство по пп. 1-8, отличающееся тем, что корпус выполнен в виде тороидальной поверхности. 16. Устройство по любому из пп. 1, 9-11, отличающееся тем, что корпус выполнен в виде корытообразного отрезка цилиндрической поверхности, охватывающего пружинные роторы в их нижней части. 17. Устройство по любому из пп. 1-10, отличающееся тем, что корпус выполнен в виде коноида вращения. 18. Устройство по любому из пп. 1-11, отличающееся тем, что корпус выполнен в виде сферы или ее сегмента. 19. Устройство по любому из пп. 1-10, отличающееся тем, что корпус выполнен в виде усеченного изогнутого конуса. 20. Устройство по любому из пп. 1-11, отличающееся тем, что дополнительная пружина расположена параллельно, а корпус выполнен из, по крайней мере, двух изогнутых труб, соединенных между собой переточными окнами. 21. Устройство по любому из пп. 1-11, отличающееся тем, что устройство для загрузки выполнено в виде бункера, сочлененного своими переточными окнами с корпусом, выполненным из изогнутой трубы. 22. Устройство по любому из пп. 1-11, 21, отличающееся тем, что устройство для загрузки снабжено шнеком, выполненным заодно с опорой вращения ротора, а корпус соединен с бункером загрузочного устройства последовательно. 23. Устройство по любому из пп. 1-10, отличающееся тем, что дополнительные мелющие тела размещены между основной и дополнительной пружиной. 24. Устройство по любому из пп. 1-20, отличающееся тем, что ротор или один из его концов соединен с планетарным механизмом. 25. Устройство по любому из пп. 1-20, отличающееся тем, что ротор или один из его концов установлен на эксцентриках. Изобретение относится к технике для сушки различных материалов, в частности к устройствам для сушки и измельчения термолабильных пищевых продуктов. Известна вибровакуумная сушилка-мельница (смотри патент РФ по заявке 93-043938/13 (044220) от 16.09.93 г., статья в журнале Пищевая промышленность, 1995, 9, стр. 32), содержащая раму, герметичный корпус с греющей рубашкой и устройствами для загрузки и выгрузки материала, ротор, установленный на опорах вращения, привод и систему вакуумирования сушильного пространства. При вращении ротор создает вибрацию и приводит в подвижное состояние мелющие тела. В этом устройстве дробление и измельчение продукта производится путем ударов хаотично движущихся мелющих тел, приводимых в состояние относительного движения вследствие виброколебаний, создаваемых ротором. Энергия, необходимая на десорбцию влаги из материала, подводится через теплообменную поверхность корпуса путем подачи теплоносителя в греющую рубашку. Наиболее существенными недостатками являются невысокая скорость сушки, а также повышенная энергоемкость процесса измельчения, низкая эффективность вибровакуумной сушилки-мельницы при сушке и измельчении, в особенности термочувствительных и вязких материалов, и неудобство в эксплуатации из-за повышенного шума и вибрации. Несмотря на то, что процесс проводится в подвижном слое материала, наи 2 2818 1 более частый и плотный контакт частиц материала с теплообменной поверхностью наблюдается в нижней части рабочего объема. Скорость движения слоев материала крайне мала, а для вязких материалов вообще отсутствует. Кроме этого, сопротивление движению десорбируемых паров влаги из материала возрастает по мере углубления слоя материала, т.е. наибольшее сопротивление миграции паров десорбируемой влаги наблюдается для слоев материала, наиболее плотно контактирующих с теплообменной поверхностью. Площадь поверхности теплообмена ограничена и не обеспечивает достаточного теплоподвода к внутренним слоям материала. При ограниченной подвижности материала повышение температуры теплоносителя может привести к перегреву материала у стенок, что резко снижает качество термолабильных продуктов. В данной конструкции механического побудителя отсутствует механизм срыва пограничного слоя материала со стенок корпуса. Все это ограничивает скорость сушки и снижает качество готового продукта. Наличие большого количества мелющих тел вызывает повышенные энергозатраты на приведение их в движение за счет виброколебаний. Степень измельчения материала зависит от времени воздействия мелющих тел на материал. Для достижения достаточно однородной тонкодисперсной структуры требуется длительный период времени, т.к. коэффициент полезного действия подобных мельниц относительно невысок. Известно, что только каждый тысячный удар мелющих тел приводит к измельчению, остальные 999 - совершаются вхолостую. Получить качественные порошки из особо термочувствительных и вязких материалов можно, если проводить процесс при отрицательных температурах, т.е. совместить сублимационную сушку с низкотемпературным измельчением. В данном устройстве из-за наличия перепада давления в слое материала будет наблюдаться подтаивание материала у стенок, что недопустимо. Уменьшение высоты слоя приведет к уменьшению количества единовременно загружаемого продукта и снижению экономичности устройства. Повышенная вибрация, необходимая для нормальной работы вибровакуумной сушилки-мельницы, вызывает преждевременный износ узлов и деталей, требует особых мер для устранения ее вредного влияния,ухудшает условия работы обслуживающего персонала. Наиболее близким является вакуумная сушилка 1, которая предназначена для сушки термочувствительных материалов и содержит раму, герметичный корпус с греющей рубашкой и устройствами для загрузки и выгрузки материала, ротор, установленный на опорах вращения, привод и систему вакуумирования сушильного пространства. Подвод энергии на сушку осуществляется через стенки корпуса горячим теплоносителем. Интенсификация процесса сушки достигается за счет механического перемешивания и дробления комков высушиваемого материала. Недостатком этого устройства является низкая интенсивность процесса десорбции влаги и высокая энергоемкость процессов сушки и измельчения вследствие ограниченной площади теплообменной поверхности(равной площади контакта нижнего слоя материала с камерой) и малой площади поверхности массоотдачи(равной площади верхнего слоя насыпного материала). Дробление кусков высушиваемого материала происходит вследствие жесткого заклинивания кусков материала между корпусом и зубьями ротора. Данные сушилки непригодны для сушки вязких пастообразных материалов. Задачей данного изобретения является увеличение скорости сушки термолабильных материалов, снижение энергоемкости процесса измельчения, реализация процессов сушки и измельчения особо термочувствительных и вязких материалов, улучшение эксплуатационных характеристик. Указанная задача достигается тем, что в предлагаемом устройстве для получения тонкодисперсных порошков из термолабильных материалов, содержащем раму, герметичный корпус с греющей рубашкой и устройствами для загрузки и выгрузки материала, ротор, установленный на опорах вращения, привод и систему вакуумирования сушильного пространства, согласно изобретению, ротор выполнен в виде спирально изогнутой пружины. Допустимо, чтобы в устройстве, согласно изобретению, по крайней мере, одна из опор вращения была выполнена полой, и через нее система вакуумирования была соединена с внутренней полостью пружины. Допустимо, чтобы в устройстве, согласно изобретению, система вакуумирования была соединена с полостью пружины через пароотводящие окна в опорах вращения. Допустимо, чтобы в устройстве, согласно изобретению, ротор был установлен на одной опоре вращения,а второй конец свободно опирается на корпус. Допустимо, чтобы в устройстве, согласно изобретению, внутри пустотелой опоры была установлена насадка спирального типа. Допустимо, чтобы в устройстве, согласно изобретению, над пустотелой опорой была установлена насадка турбинного типа. Допустимо, чтобы в устройстве, согласно изобретению, над пустотелой опорой была установлена насадка тарельчатого типа. Допустимо, чтобы в устройстве, согласно изобретению, внутри корпуса были размещены мелющие тела,например в виде шаров. 2818 1 Допустимо, чтобы устройство, согласно изобретению, было снабжено, по крайней мере, одной дополнительной пружиной. Допустимо, чтобы в устройстве, согласно изобретению, дополнительная пружина была установлена коаксиально основной. Допустимо, чтобы в устройстве, согласно изобретению, дополнительная пружина была установлена параллельно основной и имела индивидуальный привод. Допустимо, чтобы в устройстве, согласно изобретению, дополнительная пружина была установлена под углом к основной и имела общий с ней привод. Допустимо, чтобы в устройстве, согласно изобретению, корпус имел -образный профиль сечения и представлял собой сектор вырожденного тороида. Допустимо, чтобы в устройстве, согласно изобретению, корпус был выполнен в виде изогнутой трубы. Допустимо, чтобы в устройстве, согласно изобретению, корпус был выполнен в виде тороидальной поверхности. Допустимо, чтобы в устройстве, согласно изобретению, корпус был выполнен в виде корытообразного отрезка цилиндрической поверхности, охватывающего пружинные роторы в их нижней части. Допустимо, чтобы в устройстве, согласно изобретению, корпус был выполнен в виде коноида вращения. Допустимо, чтобы в устройстве, согласно изобретению, корпус был выполнен в виде сферы или ее сегмента. Допустимо, чтобы в устройстве, согласно изобретению, корпус был выполнен в виде изогнутого усеченного конуса. Допустимо, чтобы в устройстве, согласно изобретению, дополнительная пружина была расположена параллельно, а корпус выполнен из, по крайней мере, двух изогнутых труб, соединенных между собой переточными окнами. Допустимо, чтобы в устройстве, согласно изобретению, устройство для загрузки было выполнено в виде бункера, сочлененного своими переточными окнами с корпусом, выполненным из изогнутой трубы. Допустимо, чтобы в устройстве, согласно изобретению, устройство для загрузки было снабжено шнеком,выполненным заодно с опорой вращения ротора, а корпус соединен с бункером загрузочного устройства последовательно. Допустимо, чтобы в устройстве, согласно изобретению, дополнительные мелющие тела были размещены между основной и дополнительной пружиной. Допустимо, чтобы в устройстве, согласно изобретению, ротор или один из его концов был связан с планетарным механизмом. Допустимо, чтобы в устройстве, согласно изобретению, ротор или один из его концов был установлен на эксцентриках. Предложенная совокупность отличительных признаков позволяет реализовать новое направление в технике сушки термолабильных материалов и производстве порошковых продуктов на их основе. Технический результат заключается в увеличении скорости сушки термолабильных материалов, снижении энергоемкости процесса измельчения, возможности сушки и измельчения особо термочувствительных и вязких материалов, улучшении эксплуатационных характеристик. Повышение скорости сушки и степени измельчения материала достигается за счет того, что основным измельчительным органом является спирально изогнутая пружина. Частицы материала разрушаются при упругом защемлении в клиновом пространстве между витками пружины. Эффективность такого рабочего органа значительно выше, чем у хаотично движущихся шаров, вследствие более организованного движения частиц материала и более развитой поверхности контакта. Процесс нагрева и сушки материала осуществляется в тонком слое, непосредственно прилегающем к поверхности корпуса и ротора. Передача теплоты, затрачиваемой на десорбцию влаги, осуществляется как со стороны греющей рубашки корпуса, так и со стороны упругодеформируемой пружины. При раздавливании кусочков материала витками пружины выделяется часть механической энергии, трансформируемая в теплоту. Поверхность пружины может служить основным или дополнительным источником энергии, затрачиваемой на десорбцию влаги из материала. Энергия выделяется при упругой деформации как самой пружины, так и упругопластической деформации высушиваемого материала. Все это обеспечивает равномерный прогрев тонкого слоя материала в непосредственной близости от зоны испарения. Технический результат - еще большее повышение скорости сушки достигается за счет того, что при вращении пружины в слое перерабатываемого продукта в ней образуется полость, свободная от материала. Образуемая зона благоприятна для отвода паров десорбируемой влаги и неконденсируемых газов, так как позволяет значительно уменьшить путь движения паров из зоны испарения через полую опору к системе отсоса паров. Т.е. значительно уменьшается сопротивление движению паров десорбируемой влаги. При переработке больших масс материала, когда большое количество материала находится в корпусе,пары влаги удаляются как с полости пружины, так и с надслоевого пространства в корпусе, связанного с полостью пружины через пароотводящие окна в опорах ротора. 4 2818 1 При работе с легкоподвижными средами, когда сопротивление вращению рабочего органа мало, пружину целесообразно устанавливать на одной опоре, а второй конец свободно опирается на корпус через слой мелющих тел или материала. Интенсивность оттока паров может быть повышена путем установки дополнительной насадки в полой опоре либо над ней. При этом спиральная или лопастная турбинная насадка работает подобно насосу, создавая дополнительное разрежение во внутренней полости ротора. Тарельчатая насадка может выполнять роль классификатора или аэродинамического затвора, препятствующего попаданию высушенных частиц в паровую линию. В сушильной камере материал находится в постоянном циркуляционном движении. Это достигается за счет того, что пружина работает подобно гибкому шнеку. Циркуляция материала при обработке наблюдается как для сыпучих материалов, так и для пастообразных материалов с плохой подвижностью. Дополнительная интенсификация скорости циркуляции, измельчения и сушки материала может быть достигнута при использовании дополнительных мелющих тел, например в виде шаров, вращающихся в кольцевом пространстве между внутренней поверхностью корпуса и наружной поверхностью ротора, а также внутри ротора. В этом случае возрастает скорость движения слоев материала, особенно вязких. Более упорядоченное движение материала и мелющих тел, а также тепловая инерционность мелющих тел, способствует более равномерному распределению температуры в объеме материала, что позволяет использовать теплоноситель с более высокой температурой. Дополнительную интенсификацию процесса измельчения дает установка коаксиально еще одной или нескольких пружин, что приводит, также как и в случае применения дополнительных мелющих тел, к увеличению числа зон раздавливания материала и количества выделяемой при вращении рабочего органа энергии. Размеры корпуса и рабочего органа должны находиться в определенной пропорции, и при увеличении объемов перерабатываемого материала в корпусе целесообразно устанавливать несколько пружинных рабочих органов, снабженных индивидуальным приводом или кинематически связанных друг с другом. При этом в пространстве они могут располагаться либо параллельно, либо под углом, в зависимости от вида движения совершаемого рабочим органом. При выполнении корпуса -образного профиля достигается хороший охват пружинного ротора в донной части и развитое надслоевое пространство. Такие сушилки целесообразно применять для небольших объемов перерабатываемого материала в периодическом режиме. Для организации процесса в непрерывном режиме корпус целесообразно выполнять в виде изогнутой трубы или конуса, при этом в процессе обработки материал движется от одного конца ротора к другому. При обработке больших масс материала корпус целесообразно выполнять в виде корытообразной части цилиндрической поверхности с установленными параллельно роторами снабженными индивидуальными приводами, либо в виде коноида или параболоида вращения с установленными в нем под углом рабочими органами, либо в виде сферы или тора с планетарным движением ротора. При переработке больших масс материала, когда большое количество материала не может одновременно находиться в корпусе, устройство для загрузки выполняют в виде бункера, связанного своими переточными окнами с корпусом, выполненным в виде изогнутой трубы. При выполнении устройства для загрузки в виде бункера оно может быть соединено с своими переточными окнами с корпусом либо перпендикулярно, либо последовательно. В случае последовательного соединения целесообразно выполнять шнек загрузочного устройства заодно с опорой вращения ротора, в этом случае материал из бункера сразу передавливается в трубчатый корпус без перестройки эпюры скоростей, т. е. с минимальным сопротивлением. В случае переработки материалов, у которых с уменьшением влажности резко повышается прочность,мелющие тела необходимо помещать как во внутреннюю полость пружины, так и между основной и дополнительной пружиной. Отметим, что мелющие тела в предлагаемом изобретении выполняют функцию дополнительных измельчающих органов, препятствуют налипанию продукта на стенки рабочего объема и предотвращают перегрев продукта. Мелющие тела приводятся в движение за счет вращения и собственных круговых колебаний пружины. Их количество, необходимое для нормального функционирования предлагаемого изобретения, значительно меньше, чем в прототипе с такой же единовременной загрузкой материала. При выполнении корпуса в виде усеченного конуса целесообразно для усиления циркуляции материала,чтобы ротор совершал эксцентриковое движение или сам ротор был выполнен в виде конической пружины. Сущность изобретения поясняется чертежами. На фиг.1 приведен общий вид устройства на фиг.2 - конструкция одной из опор узла крепления конца пружины со специальными окнами на фиг.3 - конструкция пустотелой опоры узла крепления конца пружины с установленной в нем насадкой спирального типа на фиг.4 - конструкция пустотелой опоры узла крепления конца пружины с установленной над ней насадкой лопастного типа на фиг.5 - конструкция пустотелой опоры узла крепления конца пружины с установленной над ней насадкой тарельчатого типа на фиг.6 - конструкция ротора, выполненного в виде двух коаксиально расположенных пружин на фиг.7 - конструкция корпуса, выполненного в виде изогнутого конуса, при этом один конец ротора установлен на эксцентриковой опоре на фиг.8 - конструкция ротора, выполненного в ви 5 2818 1 де установленных под углом друг к другу пружин на фиг.9 - конструкция корпуса -образного профиля сечения, представляющего собой сектор вырожденного тороида на фиг.10 -конструкция корпуса, выполненного в виде изогнутой трубы на фиг.11 - конструкция корпуса, выполненного в виде вырожденного полутора с планетарным приводом ротора на фиг.12 - конструкция корпуса, выполненного в виде корытообразного отрезка цилиндрической поверхности с параллельно установленными роторами, снабженными индивидуальными приводами на фиг.13 приведена конструкция корпуса, выполненного в виде полусферы на фиг.15 конструкция устройства, в котором дополнительная пружина установлена параллельно, а корпус выполнен в виде двух изогнутых труб, соединенных между собой переточными окнами на фиг.16 показано сечение А-А на фиг.15 на фиг.17 приведена конструкция корпуса, выполненного в виде трубы, сочлененной переточными окнами с устройством для загрузки, выполненным в виде бункера, а ротор установлен на одной опоре вращения на фиг.18 - последовательная установка бункера и корпуса. В устройстве для получения тонкодисперсных порошков из термолабильных материалов на раме 1 закреплен герметичный корпус 2, снабженный греющей рубашкой 3 с подводящим 4 и отводящим 5 патрубками и устройствами для загрузки 6 выгрузки 7, ротором 8, установленным на опорах вращения 9, 10, привод 11. Ротор 8 выполнен в виде спирально изогнутой пружины 12. Система вакуумирования сушильного пространства связана с внутренней полостью 13 ротора 8 через отверстие в опоре вращения 14 узла крепления 15 пружины 12 и через патрубок 16 с корпусом 2. В корпус 2 загружены мелющие тела 17. В состоянии покоя ротор 8 погружен в мелющие тела 17 примерно на 1/4 своего диаметра. Размер мелющих тел 17 подобран таким образом, чтобы они не проникали во внутреннюю полость 13 ротора 8, во избежание жесткого заклинивания и повреждения ротора 8. Ротор 8 одним концом закреплен на гайке 18, другим - на узле крепления 15 с винтовой канавкой на наружной ее поверхности. Гайка 18 установлена на валу 19, узел крепления 15 может крепиться на опоре вращения 14 или выполняться заодно с ней (фиг.1). Если диаметр ротора 8 значителен, то отвод паров из внутренней полости 13 ротора 8 может осуществляться через специальные пароотводящие окна 20 (фиг.2), опора вращения 14 в этом случае выполняется сплошной. В полости 13 может устанавливаться насадка спирального 21, турбинного 22 или тарельчатого 23 типа. Пружинный рабочий орган 12 может быть установлен на эксцентрике (фиг.7) или на водиле планетарного механизма (фиг.13,14). Рабочий орган 8 может быть снабжен, по крайней мере, одной дополнительной пружиной 24, установленной коаксиально (фиг.6), параллельно (фиг.12) или под углом (фиг.8) к основной. Дополнительная пружина 24 может иметь индивидуальный привод 25. Корпус 2 может быть -образного профиля сечения, представляя собой сектор вырожденного тороида(фиг.9), иметь вид изогнутой трубы (фиг.10), вид вырожденного полутора с планетарным приводом ротора(фиг.11), вид корытообразного отрезка цилиндрической поверхности с параллельно установленными роторами 24, снабженными индивидуальными приводами 25 (фиг.12), вид коноида вращения (фиг.13), вид полусферы (фиг.14). Корпус 2 может быть выполнен в виде двух изогнутых труб, соединенных между собой переточными окнами 26 (фиг.15). Корпус 2 может быть выполнен в виде изогнутой трубы, соединенной переточными окнами 26 с устройством для загрузки материала 6 (фиг.17). Мелющие тела 17 могут размещаться в корпусе 2, в полости 13 рабочего органа 8 и между пружиной 12 и дополнительной пружиной 24. Устройство работает следующим образом через загрузочное устройство 6 в герметичный корпус 2 производят загрузку влажного дробленого материала, загрузочный люк 6 плотно закрывают или шлюзуют через специальное устройство при непрерывном режиме работы. Через патрубки отсоса паров 14, 16 производят вакуумирование рабочего объема и одновременно, путем включения привода 11, приводят во вращение ротор 8. В греющую рубашку 3 подают теплоноситель. После завершения процессов сушки и измельчения материала прекращают подачу теплоносителя в греющую рубашку 3. Прекращают производить отсос паров и неконденсируемых газов. После выравнивания давления в рабочем объеме с атмосферным через разгрузочный люк 7 производят выгрузку готового продукта (тонкодисперсного порошка). Останавливают привод 11 ротора 8. В непрерывном режиме люк 7 также шлюзуется и непрерывно выводит готовый порошковый материал. При работе с легкоподвижными средами, когда сопротивление вращению рабочего органа 8 мало, пружину 12 целесообразно устанавливать на одной опоре 9, а второй конец свободно опирается на корпус 2 через слой мелющих тел 17 или слой высушиваемого материала. При переработке больших масс материала, когда большое количество материала находится в корпусе 2,пары влаги удаляются как с полости пружины 13, так и с надслоевого пространства в корпусе 2, связанного с полостью пружины 13 через специальные окна 20 в опорах ротора 14. Интенсивность оттока паров может быть повышена путем установки дополнительной насадки 21-23 в полой опоре 14 либо над ней. При этом спиральная 21 или лопастная турбинная 22 насадка работает подобно осевому или центробежному насосу, создавая дополнительное разрежение во внутренней полости 13 ротора 8. Тарельчатая насадка 23 может выполнять роль классификатора или аэродинамического затвора, препятствующего попаданию высушенных частиц в паровую линию. 2818 1 Дополнительная интенсификация скорости циркуляции материала внутри камеры 2, скорости измельчения и сушки материала может быть достигнута при использовании дополнительных мелющих тел 17, например в виде шаров, вращающихся в кольцевом пространстве между внутренней поверхностью корпуса 2 и наружной поверхностью ротора 8, а также во внутренней полости 13 ротора 8 либо между основной 12 и дополнительной 24 пружиной. Применение дополнительных мелющих тел 17 приводит к увеличению числа зон раздавливания материала и количества выделяемой при вращении рабочего органа 8 энергии. Дополнительную интенсификацию процесса измельчения дает установка коаксиально или параллельно пружине 12 еще одной или нескольких пружин 24, снабженных индивидуальным приводом 25 или кинематически связанных друг с другом и приводом 11. При выполнении корпуса 2 -образного (фиг.9) профиля достигается хороший охват пружинного ротора 8 в донной части и развитое надслоевое пространство. Такие сушилки целесообразно применять для небольших объемов перерабатываемого материала в периодическом режиме. Для организации процесса в непрерывном режиме корпус 2 целесообразно выполнять в виде изогнутой трубы (фиг.10) или конуса (фиг.7), при этом в процессе обработки материал движется от одного конца ротора 8 к другому. При обработке больших масс материала корпус целесообразно выполнять в виде корытообразной части цилиндрической поверхности (фиг.12) с установленными параллельно роторами 12, 24, снабженными индивидуальными приводами 11, 25, либо в виде коноида (фиг.13) или параболоида (фиг.8) вращения, с установленными в нем под углом рабочими органами 12,24, либо в виде сферы или тора (фиг.14) с планетарным движением ротора 8. При переработке больших масс материала, когда большое количество материала не может одновременно находиться в корпусе 2, устройство для загрузки 6 выполняют в виде бункера, снабженного шнеком 27 и связанного своими переточными окнами 26 с корпусом 2, выполненным в виде изогнутой трубы. Предлагаемое изобретение можно использовать для сушки и измельчения не только в условиях среднего и глубокого вакуума, но и в режиме сублимационной сушки и низкотемпературного измельчения, что позволяет использовать предлагаемое изобретение для получения порошков из особо термочувствительных и вязких материалов. Это достигается созданием благоприятных условий тепло-массообмена. Направление теплоподвода совпадает с направлением транспорта паров влаги - от наружной поверхности кольцевого пространства, в котором движется материал, к внутренней полости отсоса паров десорбируемой влаги. Причем особенно интенсивно десорбция влаги осуществляется в межвитковом клиновом пространстве пружины 12, т.е. непосредственно у полости отсоса паров 13. В этой области происходит разрушение частиц, т.е. вскрытие новой поверхности массоотдачи. Такой режим работы обеспечивает минимальное сопротивление движению паров десорбируемой влаги в направлении из слоя материала к полости отсоса паров. Это позволяет снизить до минимума перепад давления в слое материала и исключить подтаивание влаги, содержащейся в материале в виде льда, при сублимационной сушке. Большинство вязких материалов при отрицательных температурах охрупчиваются, что дает возможность получить однородную тонкодисперсную структуру при измельчении их при отрицательных температурах. Такие условия создаются в предлагаемом устройстве в режиме сублимационной сушки. Использование предлагаемой конструкции позволяет увеличить скорость сушки термолабильных материалов, снизить энергоемкость процесса измельчения, дает возможность совмещения процессов сушки и измельчения особо термочувствительных и вязких материалов в одном аппарате, улучшает эксплуатационные характеристики. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 10

МПК / Метки

МПК: F26B 11/14, B02C 19/22

Метки: устройство, порошков, тонкодисперсных, получения

Код ссылки

<a href="https://by.patents.su/10-2818-ustrojjstvo-dlya-polucheniya-tonkodispersnyh-poroshkov.html" rel="bookmark" title="База патентов Беларуси">Устройство для получения тонкодисперсных порошков</a>

Предыдущий патент: Способ поверки счетчиков количества теплоты и воды

Следующий патент: Устройство для измельчения

Случайный патент: Полевая тренажерная система