Способ изготовления изделий из полимерных термопластичных материалов

Номер патента: 11421

Опубликовано: 30.12.2008

Авторы: Костюкович Геннадий Александрович, Овчинников Евгений Витальевич, Кравченко Виктор Иванович, Белый Леонид Степанович, Авдейчик Сергей Валентинович, Струк Василий Александрович, Лиопо Валерий Александрович

Текст

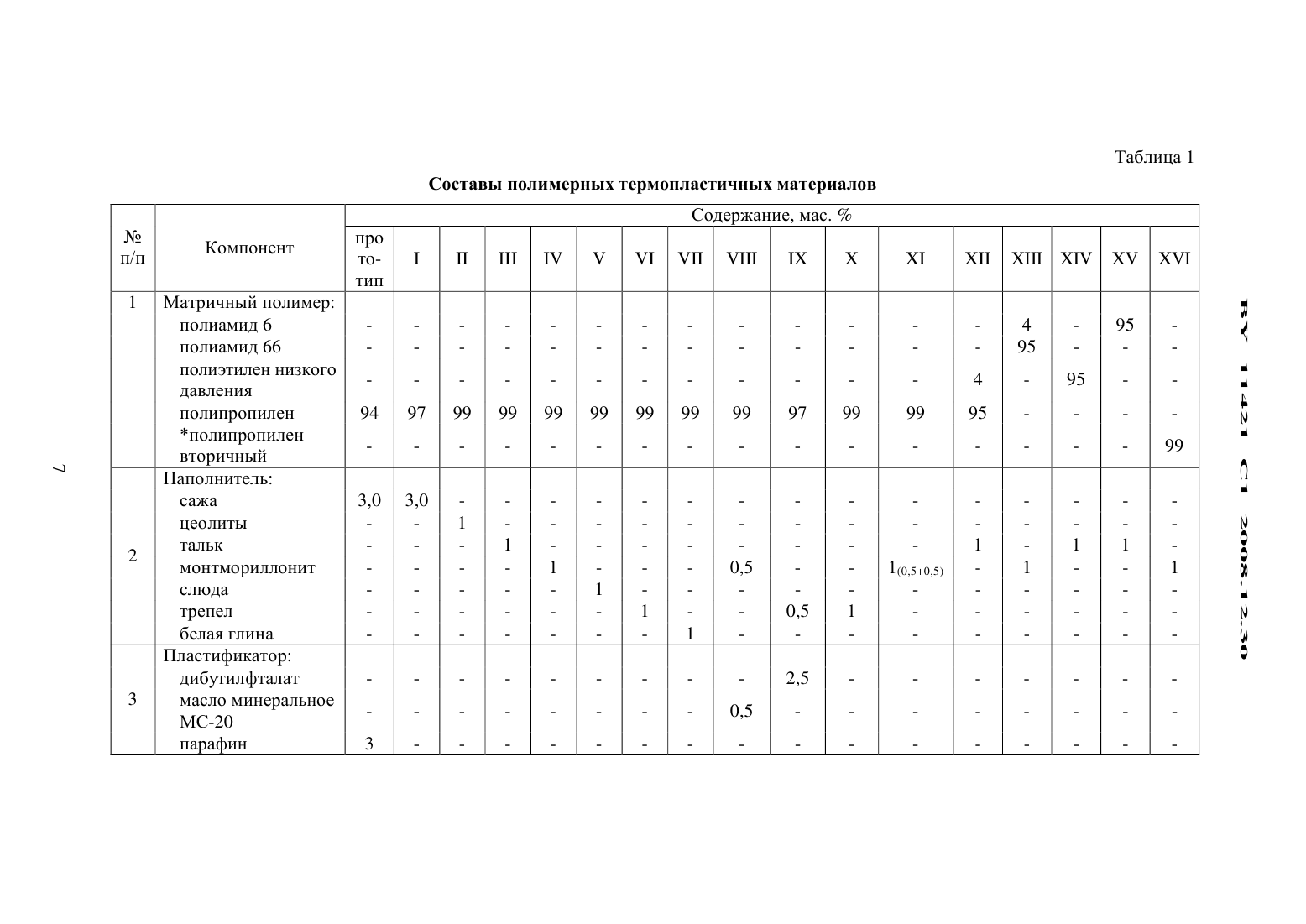

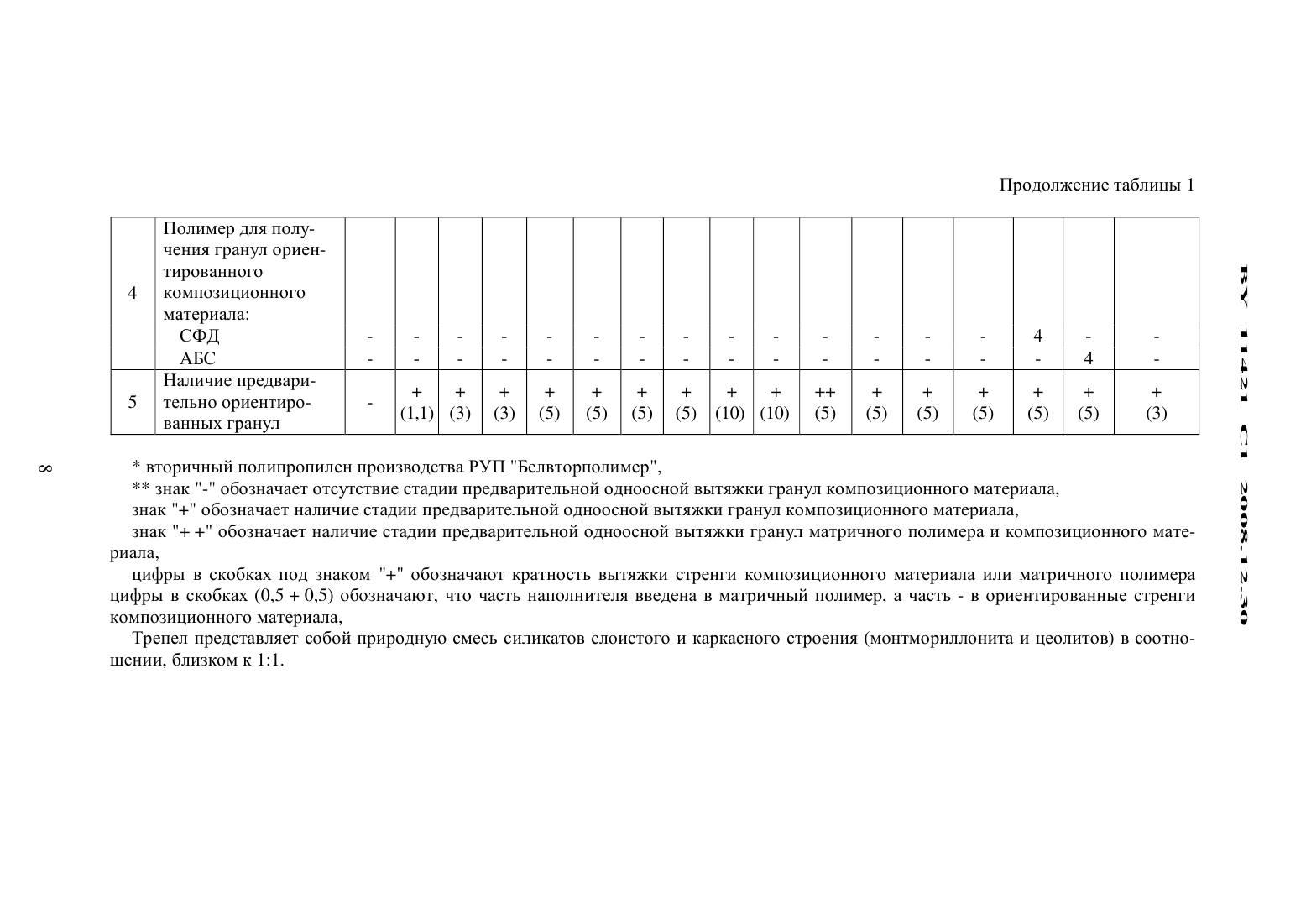

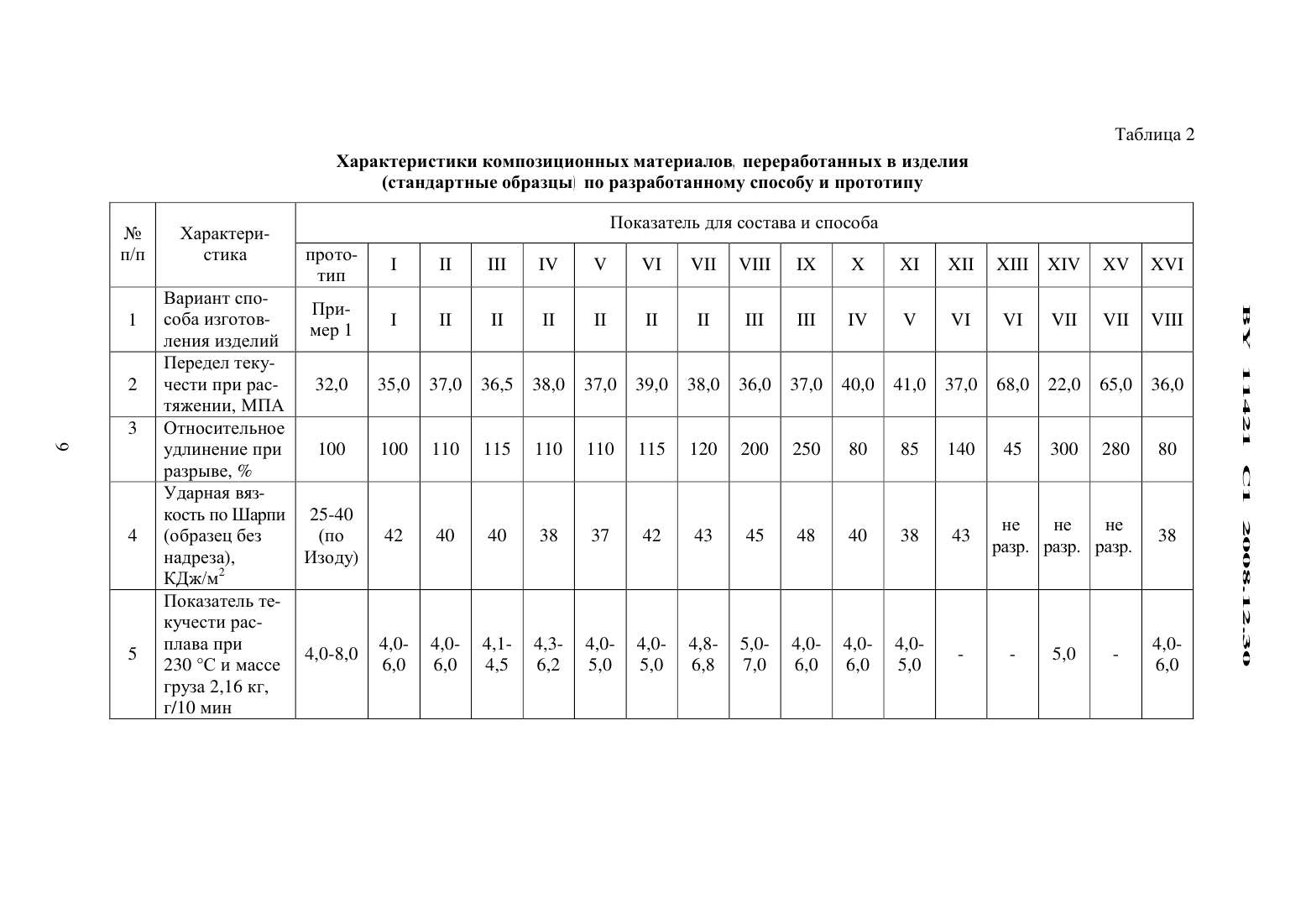

модификаторами в смесителях различного типа, пластикации смеси в материальном цилиндре технологической установки с последующим выдавливанием расплава через формующее устройство в оформляющую полость оснастки 1. При этом в зависимости от функционального назначения изделия, его конструкции, массы и программы выпуска используют технологическое оборудование различного типа литьевые машины или экструдерь 1. Несмотря на конструктивные различия этого оборудования, принцип их работы основан на пластикации полимерного материала или композиции на его основе в материальном цилиндре при температурах на 10-30 С, превышающих температуру плавления матричного полимера, и выдавливании расплава через формующее устройство (сопло литьевой мащины или профильную головку экструдера) в оформляющую полость оснастки (литьевой формы или калибрующего устройства) для формирования изделия заданной массы, конфигурации и назначения. Длинномерные изделия сравнительно простой конфигурации (трубы, плинтусы, багеты, прутки и тому подобное) формуют методом экструзии,а изделия небольщой массы и сложной конфигурации (подщипники скольжения, втулки,уплотнения, крыщки и тому подобное) изготавливают методом литья под давлением.Известно, что служебные характеристики изделий из полимерных материалов при одном и том же составе полимерной матрицы и одинаковом содержании функциональных наполнителей существенно зависят от пространственной ориентации полимерных молекул, так называемых надмолекулярных структур 2. При этом дисперсные наполнители в виде частиц с размером от 5 до 250 мкм и коротких волокон от 0,5 - до 10 мм выполняют функцию комплексной добавки, которая не только выполняет функцию механического упрочнения, но и способствует формированию надмолекулярной структуры матричного полимера оптимального типа, например сферолитной или фибриллярной.Известными приемами создания ориентированных упрочняющих структур определенного строения в изделиях из полимерных композиционных материалов является введение волокнистых наполнителей повыщенной длины (7-15 мм) 3, одноосная или двухосная ориентация полуфабриката (волокна, пленки) 4 или ориентация поверхностных слоев изделия вследствие перетекания части расплава в специальную емкость при максимальной вязкости расплава 5. Реализация таких способов изготовления изделий(полуфабрикатов) из полимерных материалов и композиций на их основе позволяет достичь существенного эффекта упрочнения, достигающего 1,5-2,5 кратной величины базовых (нормируемых в технической документации) показателей прочностных характеристик(бр, беж, 6 и др.). Вместе с тем данные способы обладают рядом существенных недостатков, которые ограничивают их практическое применение. Так, введение длинномерных наполнителей (7-15 мм) типа углеграфитовых, стеклянных, базальтовых, арамидных и тому подобных волокон представляет собой достаточно сложную технологическую задачу и требует применения специального технологического оборудования. При переработке композиционных полимерных материалов с такого рода наполнителями методом литья под давлением или экструзии эффект упрочнения резко снижается вследствие механического повреждения волокон наполнителя при контакте с гребнем щнека или продавливании расплава через формующее устройство фильеру, сопло, литниковую втулку формы и тому подобное. Поэтому упрочнение композита при одинаковом массовом содержании короткого (до 3-5 мм) и длинного (7-15 мм) наполнителя типа стекловолокна не превыщает 2025 3. При этом резко (в 2-3 раза) увеличивается износ технологического оборудованияОриентация изделий или полуфабрикатов (волокон, пленок) в вязко-упругом состоянии(после кристаллизации или стеклования матричного полимера) обеспечивает существенный эффект упрочнения. Однако этот способ применим только для изделий специфической номенклатуры, главным образом, в виде полуфабрикатов (пленок, нитей, волокон),которые в дальнейщем используют для изготовления упаковочной тары, тросов, канатов.Для упрочнения изделий, получаемых Методом литья под давлением, такой способ технологически трудно осуществим и дорогостоящ. Упрочнение изделий при изготовлении методом литья под давлением в формах с перетеканием, несмотря на существенный эффект(1,5-2,5-кратного увеличения показателя (гр), весьма ограниченно применяется в технологии пластмасс. Это обусловлено технологическими трудностями создания повышенных давлений при перемещении расплава высокой вязкости в оформляющую полость оснастки, а также повышенным износом оборудования, прежде всего, уплотнительных устройств и гидравлической системы. Кроме того, при таком способе изготовления изделий ограничена их масса, ограничены параметры сечения, а также образуется значительное количество технологически неизбежных отходов в виде перетекшего объема.Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ изготовления изделий из композиционных материалов на основе термопластичных полимеров, состоящий в предварительном смешивании наполнителей и модификаторов с полимерной (олигомерной) матрицей, гранулированием полученного композиционного материала, последующим смешиванием гранул матричного полимера и гранул композиционного материала, пластикацией смеси в материальном цилиндре технологического оборудования (цилиндре литьевой машины или экструдере) и последующего выдавливания расплава через формующее устройство б.Наиболее широкое распространение этот способ получил при изготовлении изделий из термопластичных окрашенных композиционных материалов. В качестве красителей используют различные пигменты типа оксидов металлов, мела, гипса, сажи и тому подобного. На стадии получения гранул из наполненного композиционного материала вводят максимально возможное количество функционального наполнителя (до 40-80 мас. ). Гранулы наполненного композиционного материала (при использовании красителей их называют концентрат красителя) добавляют в матричный полимер в сравнительно небольшом количестве (0,5-5,0 мас. ), что обеспечивает заданный уровень окрашивания изделия. Применение гранул концентрата взамен порошкообразных пигментов резко повышает технологичность процесса изготовления изделий и уменьшает потери красителя,который часто является дорогостоящим компонентом.Наряду с рядом несомненных достоинств данному способу, выбранному за прототип,присущи существенные недостатки, к числу которых следует отнестиотсутствие значимого эффекта упрочнения при использовании дисперсных наполнителей и модификаторов даже при значительном их содержании (до 10-15 мас. )необходимость увеличения давления (литья или экструзии) вследствие загущения расплава матричного полимера при значительном содержании модификатора.Задача изобретения состоит в разработке способа изготовления изделий из термопластичных материалов, обеспечивающего эффект упрочнения при использовании традиционного технологического оборудования и оснастки и применении дисперсных наполнителей, в том числе при их низком (допинговом) содержании (0,1-1,0 мас. ).Поставленная задача достигается тем, что в способе изготовления изделий из полимерных термопластичных материалов смешивают наполнитель с частью гранул матричного полимера, из полученной композиции формируют стренги, подвергают их одноосной вытяжке с кратностью 1,1-10, измельчают ориентированные стренги с получением ориентированных гранул композиционного материала длиной 3,5-5,0 мм, которые смешивают с оставшейся частью гранул матричного полимера и перерабатывают смесь методом литья под давлением или экструзии по технологическим режимам, оптимальным для матричного полимера. Причем в качестве наполнителя используют дисперсные частицы слоистых или каркасных силикатов, выбранных из группы, включающей тальк, монтмориллонит,слюду, цеолит, глинистые минералы и их смеси. Дисперсные частицы слоистых или каркасных силикатов предварительно обрабатывают пластификатором матричного полимерав соотношении 1 (1-5). Перед смешением с наполнителем гранулы матричного полимера перерабатывают в стренги, которые подвергают одноосной вытяжке с кратностью 1,1-1 О и измельчают с получением гранул длиной 3,5-5,0 мм. При этом используют гранулы матричного полимера и ориентированные гранулы композиционного материала, вь 1 полненные на основе первичных или вторичных полимеров.Технологический эффект при реализации заявленного способа изготовления изделий из полимерных термопластичных материалов и его вариантов заключается в следующем. При одноосной вытяжке стренги из композиционного материала (способ по п. 1) на основе термопластов и наполнителей (порошков или коротких волокон) с кратностью 1,1-1 О происходит образование ориентированных структур типа фибриллярных, которые обладают повышенной, по сравнению с матричным полимером прочностью (более чем в 1,5-3 раза). Учитывая, что гранулы из ориентированных стренг имеют одинаковые геометрические размеры с гранулами матричного термопластичного материала обеспечивается достаточный уровень гомогенизации материала в целом, т.е. наполнитель распределяется в изделии достаточно равномерно (гомогенно). Вместе с тем, ориентация стренг композиционного материала на стадии, предваряющей гранулирование, приводит к формированию ориентированных упорядоченных структур, которые сохраняются даже при повторной пластикации и формировании изделий. Это обусловлено несколько большей температурой плавления ориентированных (упорядоченных) областей по сравнению с малоупорядоченными областями матричного полимера. Благодаря этому изделие из полимерного материала содержит по всему объему упорядоченные области повышенной прочности, обусловливающие суммарный эффект упрочнения изделия, изготовленного по предлагаемому способу, по сравнению с изделием, изготовленным из полимерного материала одинакового состава по традиционной технологии.Важной особенностью разработанного способа является термодинамическая совместимость упрочняющих компонентов (ориентированных структур) и матрицы вследствие применения одинакового по составу и химическому строению полимерного связующего. Кроме того, при ориентационной вытяжке увеличивается взаимодействие частиц наполнителя и полимерной матрицы вследствие уменьшения межмолекулярного расстояния. Эффективность разработанного способа увеличивается при использовании не традиционных частиц оксидов, сажи, солей металлов и тому подобных, а дисперсных частиц силикатов слоистого и каркасного строения типа талька, монтмориллонита, слюды и т.п. Такие дисперсные частицы обладают нескомпенсированным зарядом, способным образовывать физические связи с активными центрами полимерных макромолекул. В результате прочность такого композита неаддитивно увеличивается при введении малых (так называемых допинговь 1 х) количеств наполнителя в полимерную матрицу, а при одноосной вытяжке эффект упрочнения многократно возрастает не только по сравнению с исходным полимером, но и ориентированным, и наполненным и ориентированным.Обработка частиц силикатного наполнителя пластификатором полимерной матрицы позволяет увеличивать кратность одноосной вытяжки стренги из наполненного композита, а, значит, и его прочность. Часть пластификатора неизбежно попадает в матричный полимер, повышая термодинамическую совместимость компонентов в материале и устойчивость изделия к воздействию эксплуатационных факторов.Дополнительный эффект достигается при использовании предварительно ориентированных гранул матричного полимера в сочетании с ориентированными гранулами наполненного материала. Это способствует суммарному упрочнению изделий вследствие образования локальных областей с преимущественной ориентацией макромолекул по всему объему, а не только в периферии частиц наполнителя.Важным обстоятельством в заявляемом способе изготовления изделий является термодинамическая совместимость матричного и упрочняющего компонента. При использо 4вании одного И того же полимера для матрицы И получения наполнителя это достигается при пластикации в материальном цилиндре литьевой машины. Возможен вариант использования сочетания полимеров одного класса для матрицы и ориентированных стренг наполненного материала. Например, эффективно сочетание полиамида 6 и полиамида 66,полиэтилена низкого давления и полиэтилена высокого давления, полиэтилена низкого давления и полипропилена. Благодаря этому не только обеспечивается термодинамическая совместимость компонентов, но и возможно регулирование технологических (например,реологических) характеристик материала при достижении заданного уровня прочностных.При использовании для гранул матричного полимера и ориентированных гранул наполненного полимера различных классов полимеров обеспечивается эффект упрочнения вследствие образования армирующих областей в матрице с высокой термодинамической совместимостью вследствие изменения конфигурации макромолекул. Примером такого сочетания являются полиамид 6 (ПА 6) и сополимер формальдегида с диоксоланом (СФД), полиэтилен низкого давления (ПЭНД) и акрилобутадиенстирольнь 1 й пластик (АБС).Заявленный способ особенно эффективен при использовании вторичных (рециклинговь 1 х) полимеров, изделия из которых не только не уступают изделиям из первичных материалов, полученных по традиционному способу, но существенно их превосходят при меньшей (в 1,5-2,О раза) стоимости сырья.Таким образом, заявленный способ изготовления изделий из полимерных термопластичных материалов (и его варианты) обеспечивает технический эффект и содержит компоненты, отвечающие критериям новизны и практической полезности.Примеры практической реализации заявленного способа изготовления изделий из полимерных термопластичных материалов приведены ниже. В табл. 1 представлены составы термопластичных полимерных материалов, которые перерабатывали в изделия по заявленному способу, а в табл. 2 - характеристики этих материалов в сравнении с прототипом.Для получения полимерных термопластичных материалов использовали гранулированные компоненты в состоянии промышленной поставки, в том числе полиамид 6 (ПА 6),полиамид 66 (ПА 66, анид), полиэтилен низкого давления (ПЭНД), полиэтилен высокого давления (ПЭВД), сополимер формальдегида с диоксоланом (СФД), акрилобутадиенстирольнь 1 й пластик (АБС), полипропилен (ПП). Эти полимерные материалы производятся на предприятиях Беларуси и России в том числе ОАО Химволокно, ОАО Полимир и др. Размеры промышленных гранулированных материалов находились в диапазоне 3-5 мм при диаметре стренги 2,2-3,0 мм. В качестве наполнителей полимерных матриц использовали порошкообразные компоненты сажу, оксиды металлов (Т 1 О 2, СиО), силикаты тальк,кремень, монтмориллонит, глины, слюду. Размеры дисперсных частиц наполнителя не превышали 200 мкм.Смешение гранул матричного полимера и наполнителей осуществляли в смесителе барабанного типа марки МБЛ в присутствии стальных мелющих шаров при заполнении 1/3 рабочего объема барабана.Получение гранул композиционного материала осуществляли путем экструзии пластицированного расплава через формующую головку экструдера с формированием стренг,которые охлаждали в водяной ванне и подвергали одноосной вытяжке на приемном барабанном устройстве. Изменение скорости вращения барабанов обеспечивает различную степень вытяжки и ориентацию стренги. Полученные ориентированные стренги измельчали на роторном устройстве с регулируемой скоростью вращения ножей и подачи. Размеры гранул, полученных из ориентированных стренг, составляли 3,5-5,О мм - длина и 1,5-2,О мм - диаметр.Гранулы матричного полимера и гранулы ориентированного композиционного материала смешивали в необходимых пропорциях в барабанном смесителе и перерабатывали в изделия методом литья под давлением на литьевых машинах типа ДБ 3328 или КПАЗУ

МПК / Метки

Метки: способ, полимерных, термопластичных, изделий, изготовления, материалов

Код ссылки

<a href="https://by.patents.su/11-11421-sposob-izgotovleniya-izdelijj-iz-polimernyh-termoplastichnyh-materialov.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления изделий из полимерных термопластичных материалов</a>

Предыдущий патент: Цепной вариатор

Следующий патент: Подборщик

Случайный патент: Способ получения 2-хлор-5-дихлорметилпиридина