Способ получения полиамидов

Номер патента: 6912

Опубликовано: 30.03.2005

Авторы: ХИЛЬДЕБРАНДТ Фолькер, ЛЕЕМАНН Мартин, ЭСПИГ Штефан, ТИЛЕ Хайно

Текст

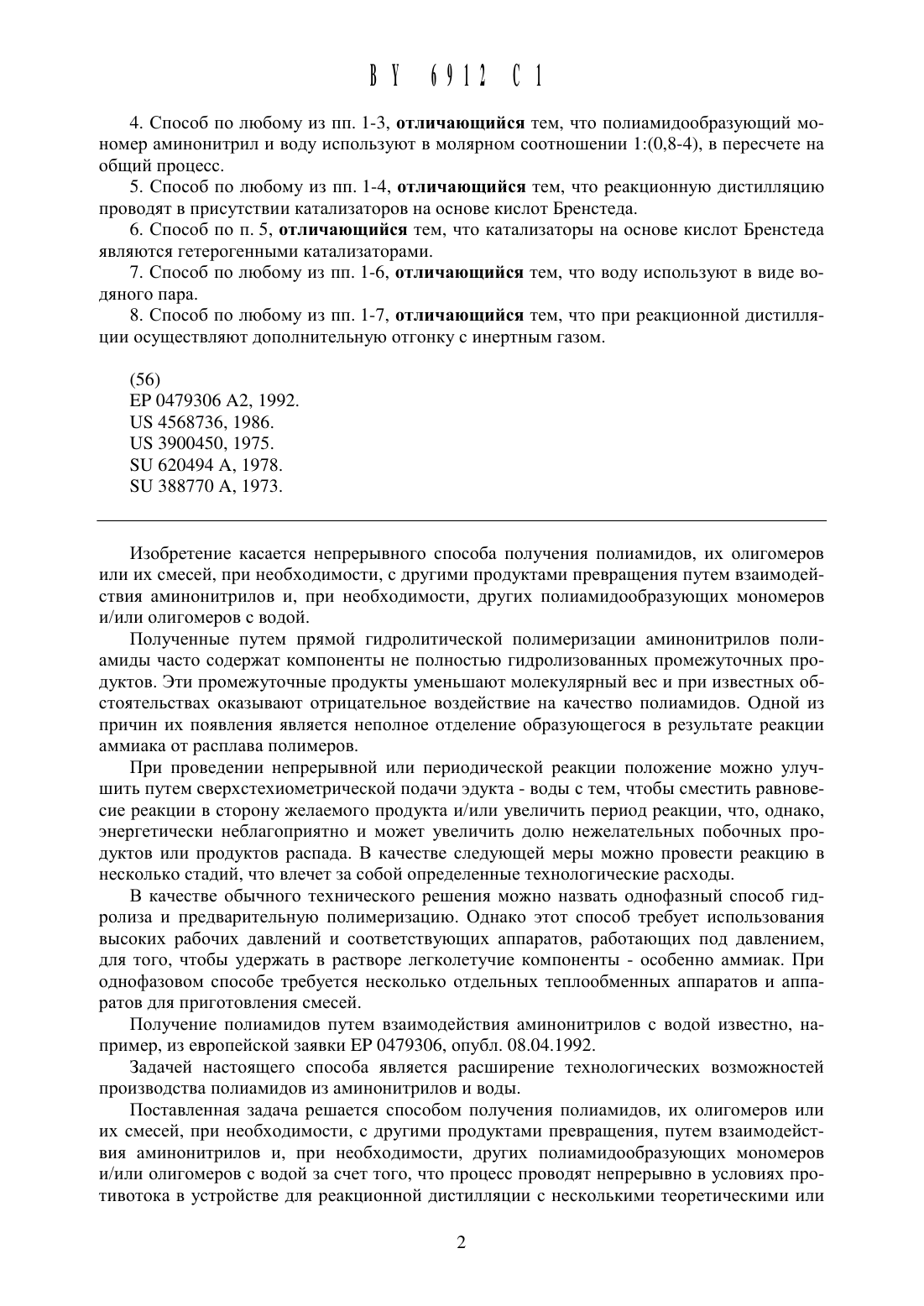

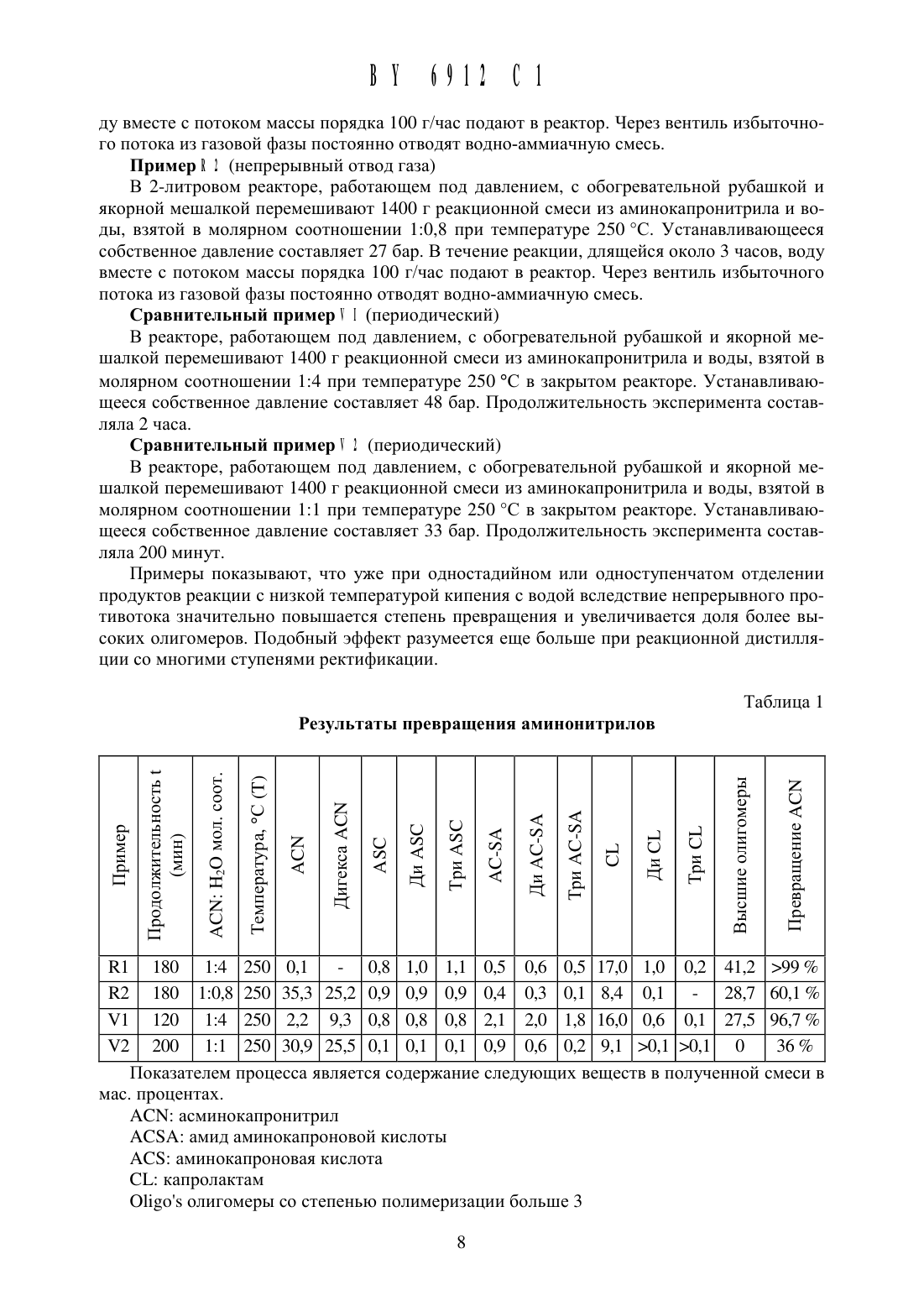

4. Способ по любому из пп. 1-3, отличающийся тем, что полиамидообразующий мономер аминонитрил И воду Используют в молярном соотношении 1(0,8-4), в пересчете на общий процесс.5. Способ по любому из пп. 1-4, отличающийся тем, что реакционную дистилляцию проводят в присутствии катализаторов на основе кислот Бренстеда.6. Способ по п. 5, отличающийся тем, что катализаторы на основе кислот Бренстеда являются гетерогенными катализаторами.7. Способ по любому из пп. 1-6, отличающийся тем, что воду используют в виде водяного пара.8. Способ по любому из пп. 1-7, отличающийся тем, что при реакционной дистилляции осуществляют дополнительную отгонку с инертным газом.Изобретение касается непрерывного способа получения полиамидов, их олигомеров или их смесей, при необходимости, с другими продуктами превращения путем взаимодействия аминонитрилов и, при необходимости, других полиамидообразующих мономеров и/или олигомеров с водой.Полученные путем прямой гидролитической полимеризации аминонитрилов полиамидь 1 часто содержат компоненты не полностью гидролизованных промежуточных продуктов. Эти промежуточные продукты уменьшают молекулярный вес и при известных обстоятельствах оказывают отрицательное воздействие на качество полиамидов. Одной из причин их появления является неполное отделение образующегося в результате реакции аммиака от расплава полимеров.При проведении непрерывной или периодической реакции положение можно улучшить путем сверхстехиометрической подачи эдукта - воды с тем, чтобы сместить равновесие реакции в сторону желаемого продукта и/или увеличить период реакции, что, однако,энергетически неблагоприятно и может увеличить долю нежелательных побочных продуктов или продуктов распада. В качестве следующей меры можно провести реакцию в несколько стадий, что влечет за собой определенные технологические расходы.В качестве обычного технического решения можно назвать однофазный способ гидролиза и предварительную полимеризацию. Однако этот способ требует использования высоких рабочих давлений и соответствующих аппаратов, работающих под давлением,для того, чтобы удержать в растворе легколетучие компоненты - особенно аммиак. При однофазовом способе требуется несколько отдельных теплообменных аппаратов и аппаратов для приготовления смесей.Получение полиамидов путем взаимодействия аминонитрилов с водой известно, например, из европейской заявки ЕР 0479306, опубл. 08.04.1992.Задачей настоящего способа является расширение технологических возможностей производства полиамидов из аминонитрилов и воды.Поставленная задача решается способом получения полиамидов, их олигомеров или их смесей, при необходимости, с другими продуктами превращения, путем взаимодействия аминонитрилов и, при необходимости, других полиамидообразующих мономеров и/или олигомеров с водой за счет того, что процесс проводят непрерывно в условиях противотока в устройстве для реакционной дистилляции с несколькими теоретическими илиреальными разделительнь 1 ми ступенями, при котором из его нижней части выводят продукт реакции, а образующийся аммиак и образующиеся, при необходимости, другие низкомолекулярные соединения и воду выводят из его верхней части.Сам по себе процесс реакционной дистилляции известен давно. Для высоковязких систем, особенно в области химии полимеров, он напротив описан мало. Например патент США 115 3 900 450 описывает процесс реакционной дистилляции для получения полиамида 6,6.Согласно изобретению осуществляют комбинацию реакционного процесса и процесса термического разделения в одном аппарате ( реакционная дистилляция), при этом осуществляют двухфазный способ гидролиза и полимеризации. Представленная схема способа далее именуется как реакционная дистилляция. Что касается аппаратов, то речь идет о колоннах с вмонтированными элементами или без них или барботажных колоннах с насадками.При осуществлении способа аминонитрил и воду подают, например, в верхнюю половину колонны. Образующиеся в процессе реакции легкокипящие продукты (аммиак и вода) могут накапливаться в верхней части колонны и выводиться, в то время как целевой продукт, состоящий из олигомеров и полиамида, являющийся тяжелокипящим, накапливается в нижней части колонны.Путем описанного совместного ведения процесса с непрерывным отделением продукта достигается идеальный теплообмен и обмен веществ с высокой степенью превращения,который к тому же характеризуется быстрым нагревом эдуктов и равномерным смешиванием. Превращение может проводиться в условиях собственного давления.Для рассматриваемой реакционной системы противоточное движение преполимера и продукта реакции аммиака в сочетании с непрерывным отделением аммиака в виде головного продукта колонны или барботажной колонны обеспечивает очень низкое содержание аммиака в частях аппарата, содержащих аминонитрил, который весь превращается в целевой продукт.Было обнаружено, что при использовании рассматриваемого способа в результате превращения получают больщее количество целевого продукта по сравнению со способом без использования непрерывного отделения аммиака в виде головного продукта, благодаря чему сокращается период реакции и снижается образование ненужных побочных продуктов реакции.Для проведения превращения могут быть использованы любые катализаторы, ускоряющие гидролиз и/или конденсацию. Предпочтение отдается таким катализаторам, которые могут вноситься в твердой форме и поэтому легко отделяться от целевого продукта,или которые в виде покрытия находятся на элементах колонны.Предметом изобретения является непрерывный способ гидролитического превращения аминонитрилов в полиамид и/или его предварительный продукт и, при определенных обстоятельствах, других полиамидсодержащих моно- и олигомеров в полиамид.В качестве установок для реакционной перегонки можно использовать все пригодные для этого устройства, позволяющие осуществлять превращение и выводить образующиеся аммиак и, при определенных условиях, воду в газообразной форме. Преимущественно установка для реакционной перегонки имеет несколько теоретических разделительных ступеней. В качестве предпочтительной формы исполнения установок в настоящем изобретении рассматриваются тарельчатые колонны, барботажные колонны или разделительные колонны.При использовании тарельчатых колонн аминонитрил подают преимущественно на среднюю тарелку в верхней части колонны. Аминонитрил стекает под действием силы тяжести вниз по аппарату и при этом непрерывно вступает в реакцию с водой. Образующийся аммиак поднимается вследствие своей летучести непрерывно вверх, где происходит его ректификация.Эдукт или смесь эдуктов подают в аппарат преимущественно в жидкой форме, или одну часть подают в жидком виде, а другую часть, например водяной пар, подают в газообразной форме. Преимущество второго варианта заключается в том, что пар может служить в качестве дополнительного энергоносителя. Водяной пар часто используют в качестве дешевого энергоносителя.Аппарат преимущественно устроен таким образом, чтобы на реальной или теоретической тарелке внутри колонны в зависимости от времени пребывания устанавливалось термическое равновесие на большом пространстве.Если в качестве аппарата используют разделительную колонну или работающий по этому принципу другой аппарат, то нежелательные или желательные компоненты могут выводиться в качестве компонентов, кипящих при средней температуре и, по желанию,могут повторно вводиться в аппарат в другом месте. При таком способе можно избежать потерь компонентов.Через головной конденсатор эдукты можно по желанию предварительно нагревать.Описанная выще принципиальная схема рассматриваемого способа изображена на фиг. 1.Фиг. 1 - схема реакционной дистилляции аминонитрилов в полиамид с использованием тарельчатой колонны. При этом А - означает аминонитрил, В - пар, Ы - аммиак, Р - полиамидпредполимер.Было обнаружено также, что если вязкость полиамида в нижней части колонны составляет более 150 мПа-с, то предпочтительно использовать барботажные колонны в качестве альтернативы к тарельчатым колоннам, поскольку при этом может происходить спекание на стационарных частях колонны. Подача эдуктов в барботажных колоннах должна производиться приблизительно в тех же местах, что и в случае использования реакционно-дистилляционной колонны, то есть эдукты подают в верхнюю часть барботажной колоннь 1. С целью снижения количества возвратной смеси внутри колонны можно по желанию вмонтировать в колонну специальные известные специалистам устройства, предназначенные для уменьщения возврата смеси.Было также установлено, что размещение в аппарате гранулированного катализатора приводит к уравновещиванию газо-жидкостного потока в колонне.Можно дополнительно обеспечить снижение содержания аммиака в расплаве путем отгонки его с инертным газом (таким как азот). Для этого газ подводят к одной или нескольким тарелкам, а в барботажных колоннах - в одном или нескольких местах через предназначенные для этого устройства.В качестве аминонитрила могут в принципе использоваться все аминонитрилы, то есть соединения, содержащие как не менее одной амино-, так и не менее одной нитрильной группы. Среди аминонитрилов предпочтение отдается ш-аминонитрилам, причем, в первую очередь, ш-аминоалкилнитрилам с 1-12 атомами углерода, далее предпочтение отдается 4-9 атомам углерода в алкиленовом остатке, или аминоалкиларилнитрилу с 8-13 атомами углерода, причем предпочтение отдается тем соединениям, которые между ароматической единицей и амино- и нитрильной группой содержат алкильную связь с не менее чем одним атомом углерода. Среди аминоалкиларилнитрилов наиболее предпочтительны те, которые содержат амино- и нитрильную группы в положении 1,4 друг к другу.В качестве ш-аминоалкилнитрила предпочтение при использовании отдается линейным ш-аминоалкилнитрилам, причем алкиленовый остаток (-СН 2-) предпочтительно содержит от 4 до 12 атомов углерода или от 4 до 9 атомов углерода, например 6-амино-1 цианопентан(6-аминокапронитрил), 7-амино-1-цианогексан, 8-амино-1-цианогептан, 9-амино 1-цианооктан, 1 О-амино-1-цианононан, особенно предпочтителен 6-аминокапронитрил.6-Аминокапронитрил получают обычно путем гидрирования адиподинитрила из вестным способом, например описанным в немецких заявках на патент ВЕ-А 836, 938,ВЕ-А 848,654 или в патенте США 115 5,151,543.Само собой разумеется, что могут быть использованы смеси из нескольких аминонитрилов или смеси из аминонитрила с другими сомономерами, например капролактам или смесь, подробное описание которой дается ниже.В качестве других полиамидсодержащих мономеров можно, например, использовать Дикарбоновые Кислоты, а именно алкандикарбоновые Кислоты с 6-12 атомами углерода,особенно содержащие от 6-10 атомов углерода, например адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту или себациновую кислоту, а также терефталевую кислоту и изофталевую кислоту, диамины как алкилендиамины с 412 атомами углерода, в первую очередь с 4-8 атомами углерода, например гексаметилендиамин, тетраметилендиамин или октаметилендиамин, далее м-ксилилендиамин, бис-(4 аминофенил)метан, бис-(4-аминофенил)-пропан-2,2 или бис-(аминоЦиклогексил)метан, а также смеси дикарбоновых кислот и диаминов каждый раз в различных комбинациях по отношению к друг другу, предпочтительно использовать их в эквивалентном соотношении. Далее возможно использовать соли названных дикарбоновых кислот и диаминов, как например гексаметилендиаммонийадипат, гексаметилендиаммонийтерефталат или тетраметилендиаммонийадипат, гексаметилендиаммонийтерефталат, особенно соль из адипиновой кислоты и гексаметилендиамина, гексаметилендиаммонийадипат (так называемая АН-соль), в качестве компонента смеси с аминонитрилами и/или лактамами.В качестве дикарбоновых кислот можно использовать алифатические ос,о)-дикарбоновые кислоты с 4-10 атомами углерода, например янтарная кислота, глутаровая, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота,предпочтительны адипиновая и себациновая кислоты, в особенности адипиновая кислота, а также ароматические дикарбоновые кислоты с 8-12 атомами углерода, как терефталевая кислота, а также циклоалкандикарбоновые кислоты с 5-8 атомами углерода, как циклогександикарбоновь 1 е кислоты.В качестве ос,о)-диамина с 4-10 атомами углерода можно использовать тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин и декаметилендиамин, предпочтительно гексаметилендиамин.В качестве ос,0)-динитрила с 2-12 атомами углерода используют преимущественно алифатические динитрилы, как 1,4-диЦианбутан (адиподинитрил), 1,5-диЦианпентан, 1,6 дициангексан, 1,7-диЦиангептан, 1,8-диЦианоктан, 1,9-дицианнонан, 1,1 О-диЦиандекан,особенно предпочтителен адиподинитрил.По желанию можно применять также диамины, динитрилы и аминонитрилы, которые являются производными разветвленных алкилен- или арилен-, или алкилариленов.В качестве ос,о)-аминокислоты с 5-12 атомами углерода можно использовать 5 аминопентановую кислоту, 6-аминогексановую кислоту, 7-аминогептановую кислоту, 8 аминооктановую кислоту, 9-аминононановую кислоту, 1 О-аминодекановую кислоту, 11 аминоундекановую кислоту и 12-аминододекановую кислоту, предпочтительно 6 аминогексановую кислоту. Могут быть использованы любые смеси названных соединений, диамины и дикислоты.В качестве исходных веществ в рассматриваемом способе пригодны далее смеси с соединениями аминокарбоновой кислоты общей формулы 1в которой К 1 означает гидрокси, алкокси с 1-12 атомами углерода или -1 ТК 2 К 3, где 112 и КЗ независимо друг от друга означают водород, алкил с 1-12 атомами углерода и циклоалкил с 5-8 атомами углерода и ш - равно 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12.Наиболее предпочтительны те соединения аминокарбоновых кислот, в которых 111 означают гидрокси, алкокси с 1-4 атомами углерода, такие как метилокси, этилокси,

МПК / Метки

МПК: C08G 69/00, C08G 69/04

Метки: способ, полиамидов, получения

Код ссылки

<a href="https://by.patents.su/9-6912-sposob-polucheniya-poliamidov.html" rel="bookmark" title="База патентов Беларуси">Способ получения полиамидов</a>

Предыдущий патент: Инструмент для обработки пазов на торце детали и способ обработки пазов на торце детали

Следующий патент: Способ и устройство для лечения больных с вертеброгенной патологией

Случайный патент: Полезный груз спутника связи (варианты), передающая антенна с фазированной решёткой (варианты), приёмная антенна с фазированной решёткой (варианты)