Металлическая проволока с обработанной поверхностью, используемая при изготовлении усиливающих конструкций изделий из эластомерных материалов, способ плакирования поверхности стального сердечника, содержащегося в проволоке (варианты), усиливающая констру

Текст

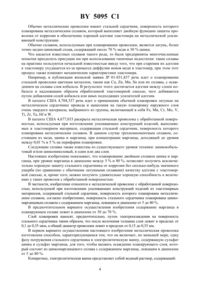

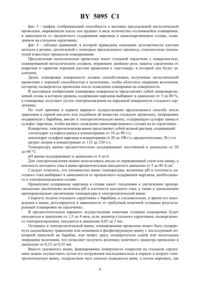

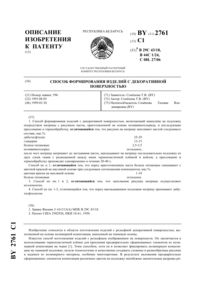

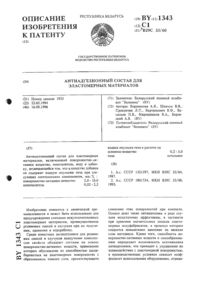

25 5/00, 29 70/00 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МЕТАЛЛИЧЕСКАЯ ПРОВОЛОКА С ОБРАБОТАННОЙ ПОВЕРХНОСТЬЮ, ИСПОЛЬЗУЕМАЯ ПРИ ИЗГОТОВЛЕНИИ УСИЛИВАЮЩИХ КОНСТРУКЦИЙ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНЫХ МАТЕРИАЛОВ,СПОСОБ ПЛАКИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОГО СЕРДЕЧНИКА, СОДЕРЖАЩЕГОСЯ В ПРОВОЛОКЕ (ВАРИАНТЫ), УСИЛИВАЮЩАЯ КОНСТРУКЦИЯ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНЫХ МАТЕРИАЛОВ, ШИНА ДЛЯ КОЛЕС АВТОМОБИЛЕЙ(71) Заявитель ПИРЕЛЛИ ПНЕУМАТИКИ С.п.А(72) Авторы Пьетро КАВАЛЛОТТИ Федерико ПАВАН(73) Патентообладатель ПИРЕЛЛИ ПНЕУМАТИКИ С.п.А(57) 1. Металлическая проволока с обработанной поверхностью, используемая для изготовления усиливающих конструкций изделий из эластомерных материалов, содержащая стальной сердечник, поверхность которого плакирована металлическим сплавом, отличающаяся тем, что поверхность стального сердечника плакирована цинкомарганцевым сплавом с содержанием марганца 5-80 . 2. Проволока по п. 1, отличающаяся тем, что содержание марганца в плакирующем сплаве составляет 30-70 . 3. Проволока по п. 1, отличающаяся тем, что поверхностная плакировка сформирована путем электроосаждения на поверхность стального сердечника. 4. Проволока по п. 1, отличающаяся тем, что толщина слоя плакировки составляет 0,10-0,35 мкм. 5. Проволока по п. 4, отличающаяся тем, что имеет диаметр 0,15-0,35 мм. 5095 1 6. Способ плакирования поверхности стального сердечника, содержащегося в проволоке по п. 1, отличающийся тем, что включает, по меньшей мере, одну фазу погружения стального сердечника в электролитическую ванну, содержащую сульфат цинка и сульфат марганца, для осуществления электроосаждения слоя плакировки из цинкомарганцевого сплава с содержанием марганца 5-80 . 7. Способ по п. 6, отличающийся тем, что используют электролитическую ванну, содержащую водный раствор, включающий 10-90 г/л гептагидрата сульфата цинка, 20-100 г/л моногидрата сульфата марганца, 115-230 г/л цитрата натрия. 8. Способ по п. 7, отличающийся тем, что в электролитической ванне поддерживают температуру 20-60 С. 9. Способ по п. 7, отличающийся тем, что в электролитической ванне поддерживают рН 4-6. 10. Способ по п. 7, отличающийся тем, что плотность катодного тока в электролитической ванне составляет 5-40 А/дм 2. 11. Способ плакирования поверхности стального сердечника, содержащегося в проволоке по п. 1, путем последовательного электроосаждения слоев металлов с их последующей тепловой диффузией, отличающийся тем, что погружают стальной сердечник, по меньшей мере, в первую электролитическую ванну, содержащую сульфат марганца, для осуществления электроосаждения марганца на наружной поверхности сердечника погружают стальной сердечник во вторую электролитическую ванну, содержащую сульфат цинка, для осуществления электроосаждения цинка на наружной поверхности сердечника. 12. Способ по п. 11, отличающийся тем, что используют первую электролитическую ванну, содержащую водный раствор, включающий 80-120 г/л моногидрата сульфата марганца, 60-90 г/л сульфата аммония, 40-80 г/л тиоцианата аммония. 13. Способ по п. 12, отличающийся тем, что в первой электролитической ванне поддерживают температуру 20-40 С. 14. Способ по п. 12, отличающийся тем, что в первой электролитической ванне поддерживают рН 4,5-5,5. 15. Способ по п. 12, отличающийся тем, что плотность катодного тока в первой электролитической ванне составляет 15-25 А/дм 2. 16. Способ по п. 11, отличающийся тем, что используют вторую электролитическую ванну, содержащую 300-450 г/л гептагидрата сульфата цинка и 50-70 г/л сульфата натрия. 17. Способ по п. 16, отличающийся тем, что во второй электролитической ванне поддерживают температуру 20-30 С. 18. Способ по п. 16, отличающийся тем, что во второй электролитической ванне поддерживают рН 2-4. 19. Способ по п. 16, отличающийся тем, что плотность катодного тока во второй электролитической ванне составляет 20-40 А/дм 2. 20. Способ по п. 11, отличающийся тем, что тепловую диффузию осуществляют путем нагрева металлической проволоки за счет теплового воздействия электрического тока. 21. Способ плакирования поверхности стального сердечника, содержащегося в проволоке по п. 1, путем последовательного электроосаждения слоев металлов с их последующей тепловой диффузией, отличающийся тем, что погружают стальной сердечник в первую электролитическую ванную, содержащую сульфат цинка, для осуществления электроосаждения цинка на наружной поверхности сердечника погружают стальной сердечник, по меньшей мере, во вторую электролитическую ванну, содержащую сульфат марганца, для осуществления электроосаждения марганца на наружной поверхности сердечника. 2 5095 1 22. Способ по п. 21, отличающийся тем, что используют первую электролитическую ванну, содержащую 300-450 г/л гептагидрата сульфата цинка и 50-70 г/л сульфата натрия. 23. Способ по п. 22, отличающийся тем, что в первой электролитической ванне поддерживают температуру 20-30 С. 24. Способ по п. 22, отличающийся тем, что в первой электролитической ванне поддерживают рН 2-4. 25. Способ по п. 22, отличающийся тем, что плотность катодного тока в первой электролитической ванне составляет 20-40 А/дм 2. 26. Способ по п. 21, отличающийся тем, что используют вторую электролитическую ванну, содержащую водный раствор, включающий 80-120 г/л моногидрата сульфата марганца, 60-90 г/л сульфата аммония и 40-80 г/л тиоцианата аммония. 27. Способ по п. 26, отличающийся тем, что во второй электролитической ванне поддерживают температуру 20-40 С. 28. Способ по п. 26, отличающийся тем, что во второй электролитической ванне поддерживают рН 4,5-5,5. 29. Способ по п. 26, отличающийся тем, что плотность катодного тока во второй электролитической ванне составляет 15-25 А/дм 2. 30. Способ по п. 21, отличающийся тем, что тепловую диффузию осуществляют путем нагрева металлической проволоки за счет теплового воздействия электрического тока. 31. Усиливающая конструкция изделий из эластомерных материалов, отличающаяся тем, что содержит множество жгутов, каждый из которых состоит из множества металлических проволок с обработанной поверхностью по п. 1. 32. Шина для колес автомобилей, отличающаяся тем, что содержит усиливающую конструкцию по п. 31.(56)4677033 , 1987.0188036 1, 1986.0418634 1, 1991.0188851 1, 1986.60050175 , 1985.5082748 , 1992. Изобретение относится к металлической проволоке с обработанной поверхностью, используемой при изготовлении усиливающих конструкций изделий, выполняемых в эластомерном материале, такого типа, который включает в себя стальной сердечник,поверхность которого плакирована металлическим сплавом. Изобретение также относится к способу изготовления такой металлической проволоки с обработанной (плакированной) поверхностью, а также к способу изготовления усиливающей конструкции, образованной жгутами из металлической проволоки, к способу изготовления шины или иного изделия из эластомерного материала, содержащего усиливающую конструкцию. В частности, предлагаемая металлическая проволока, выполненная согласно изобретению, предназначена для того, чтобы из нее путем обычных операций свивания получали корд, используемый при изготовлении усиливающих конструкций для шин и т.п. Известно, что шины колес автомобилей, а также другие готовые изделия из эластомерного материала обычно включают в себя усиливающие конструкции, изготовленные из корда, который состоит из множества металлических проволок, связанных воедино посредством обычных операций свивания или скручивания. 3 5095 1 Обычно металлические проволоки имеют стальной сердечник, поверхность которого плакирована металлическим сплавом, который выполняет двойную функцию защиты проволоки от коррозии и обеспечение хорошей адгезии эластомера на металлической усиливающей конструкции. Обычно сплавом, используемым при плакировании проволоки, является латунь, более точно медно-цинковый сплав, содержащий около 70 меди и 30 цинка. Что касается известных сплавов такого рода, то были предприняты многочисленные попытки преодолеть присущие им при использовании типичные недостатки такие сплавы на практике пользуются печальной известностью ввиду того, что при старении их адгезия к эластомеру ухудшается из-за процесса диффузии ионов меди в эластомер, при этом этот процесс также изменяет механические характеристики эластомера. Например, в публикации японской заявки 01-031,837 речь идет о плакировании стальной проволоки цветным металлом, таким как С, , ,или их сплавы, с осаждением на сплавы слоя кобальта. В результате этого достигается адгезия между слоем кобальта и надлежащим образом обработанной эластомерной смесью, чего добиваются путем добавления солей кобальта или иных подходящих усилителей адгезии. В патенте США 4,704,337 речь идет о применении обычной плакировки латунью на металлическом сердечнике провода и нанесения на такую плакировку наружного слоя очень твердого материала, выбранного из группы, включающей в себя , , , , , Та,и . В патенте США 4,677,033 раскрыта металлическая проволока с обработанной поверхностью, используемая при изготовлении усиливающих конструкций изделий, выполняемых в эластомерном материале, содержащая стальной сердечник, поверхность которого плакирована металлическим сплавом. В данном случае трехкомпонентным сплавом, состоящим из меди, цинка и марганца, при концентрации марганца, доходящей до уровня между 0,01 и 5 на периферии плакировки. Следующие сплавы также известны из существующего уровня техники цинкокобальтовый и/или цинконикелевый, в один или два слоя. Настоящее изобретение показывает, что плакирование двойным сплавом цинка и марганца, при уровне марганца в диапазоне между 5 и 80 , позволяет получить исключительно хорошую защиту стального сердечника от коррозии без сколько-нибудь значимого ущерба (по сравнению с обычными латунными сплавами) качеству адгезии с эластомерной смесью, и, кроме того, можно получить удивительно хорошую способность к волочению у таких проволок с обработанной поверхностью. В частности, изобретение относится к металлической проволоке с обработанной поверхностью, используемой при изготовлении усиливающих конструкций изделий из эластомерных материалов, содержащей стальной сердечник, поверхность которого плакирована металлическим сплавом, согласно изобретению, поверхность стального сердечника плакирована цинкомарганцевым сплавом с содержанием марганца, лежащим в диапазоне от 5 до 80 . В предпочтительном варианте осуществления изобретения содержание марганца в плакирующем сплаве лежит в диапазоне от 30 до 70 . Слой плакировки наносят, предпочтительно, путем электроосаждения на поверхность стального сердечника таким образом, что после волочения толщина слоя лежит в пределах от 0,1 до 0,35 мкм, а общий диаметр проволоки лежит в пределах от 0,15 до 0,35 мм. В первом варианте осуществления настоящего изобретения металлическая проволока изготовлена способом, характеризующимся тем, что он включает, по меньшей мере, одну фазу погружения стального сердечника в электролитическую ванну, содержащую сульфат цинка и сульфат марганца, для того, чтобы вызвать осаждение плакирующего слоя, который состоит из цинкомарганцевого сплава с содержанием марганца, лежащим в диапазоне от 5 до 80 . Конкретнее, электролитическая ванна представляет собой водный раствор, содержащий 4 5095 1 гептагидрат сульфата цинка в концентрации от 10 до 90 г/л моногидрат сульфата марганца в концентрации от 20 до 100 г/л цитрат натрия в концентрации от 115 до 230 г/л. В электролитической ванне предпочтительно поддерживают температуру от 20 до 60 С при величине рН от 4 до 6. К электролитической ванне прикладывают катодный ток плотностью от 5 до 40 А/дм 2. Вместо этого, в соответствии с другим вариантом осуществления изобретения, слои цинка и марганца осаждают на стальном сердечнике по отдельности, а затем осуществляют тепловую диффузию, чтобы обеспечить плакирование сплавом. Первый дополнительный вариант осуществления способа содержит следующие фазы погружение стального сердечника, по меньшей мере, в первую электролитическую ванну, содержащую сульфат марганца, чтобы вызвать электроосаждение марганца на наружной поверхности сердечника погружение стального сердечника во вторую электролитическую ванну, содержащую сульфат цинка, чтобы вызвать осаждение цинка на наружной поверхности сердечника тепловую диффузию цинка и марганца с образованием цинкомарганцевого сплава. В частности, первая электролитическая ванна представляет собой водный раствор, содержащий моногидрат сульфата марганца в концентрации от 80 до 120 г/л сульфат аммония в концентрации от 60 до 90 г/л тиоцианат аммония в концентрации от 40 до 80 г/л. В первой электролитической ванне поддерживают температуру, выбираемую в диапазоне от 20 до 40 С, при значениях рН, лежащих в диапазоне от 4,5 до 5,5, предпочтительно 5,0. К первой электролитической ванне прикладывают катодный ток плотностью от 15 до 25 А/дм 2. Вторая электролитическая ванна содержит гептагидрат сульфата цинка в концентрации от 300 до 450 г/л сульфат натрия в концентрации от 50 до 70 г/л. Во второй электролитической ванне поддерживают температуру от 20 до 30 С при величинах рН, лежащих в диапазоне от 2 до 4. Ко второй электролитической ванне прикладывают катодный ток плотностью от 20 до 40 А/дм 2. Предпочтительно, стадию тепловой диффузии осуществляют путем нагрева металлической проволоки за счет теплового действия тока. Во втором варианте осуществления способа составы первой и второй электролитической ванны меняют местами. Другие характеристики и преимущества настоящего изобретения станут более очевидны из приводимого ниже подробного описания нескольких предпочтительных вариантов металлической проволоки с обработанной поверхностью, используемой при изготовлении усиливающих конструкций изделий из эластомерных материалов, и способа изготовления такой проволоки, проиллюстрированных в виде неограничительного примера на прилагаемых чертежах, на которых представлены фиг. 1 - график, который иллюстрирует время образования ржавчины, откладываемое по оси ординат, в зависимости от процентного содержания марганца в цинкомарганцевом сплаве, осажденном на стальном сердечнике фиг. 2 - таблица сравнения, в которой приведены показания коррозионной стойкости в растворе солей, проявленной образцами предлагаемой металлической проволоки, по отношению к показателям других металлических проволок, изготовленных в соответствии с известными способами 5095 1 фиг. 3 - график, отображающий способность к вытяжке предлагаемой металлической проволоки, выраженную вдоль оси ординат в виде количества отслоившейся плакировки,в зависимости от процентного содержания марганца в цинкомарганцевом сплаве, осажденном на стальном сердечнике фиг. 4 - таблица сравнений, в которой приведены показания долговечности адгезии металла к резине, достигаемой с помощью предлагаемого процесса, относительно показателей известных процессов плакирования. Предлагаемая металлическая проволока имеет стальной сердечник с поверхностью,плакированной металлическим сплавом, играющим двойную роль защиты сердечника от коррозии и гарантии хорошей адгезии проволоки к эластомеру, в который она будет заключена. Далее, плакировка поверхности должна способствовать получению металлической проволоки с хорошей способностью к волочению, чтобы облегчить операции волочения,которому подвергается проволока после осаждения плакировки на поверхности. В настоящем изобретении плакировка поверхности представляет собой цинкомарганцевый сплав, в котором уровень содержания марганца выбирают в диапазоне от 5 до 80 ,а плакировку получают путем электроосаждения на наружной поверхности стального сердечника. По этой причине в первом варианте осуществления предлагаемого способа после травления в серной кислоте или подобном ей веществе стальную проволоку, непрерывно подаваемую с барабана, вводят в электролитическую ванну, содержащую сульфат цинка и сульфат марганца, чтобы вызвать осаждение цинкомарганцевого сплава на ее сердечнике. Конкретнее, электролитическая ванна представляет собой водный раствор, содержащий гептагидрат сульфата цинка в концентрации от 10 до 90 г/л моногидрат сульфата марганца в концентрации от 20 до 100 г/л, предпочтительно, 30 г/л и цитрат натрия в концентрации от 115 до 230 г/л. Температуру ванны предпочтительно поддерживают постоянной в диапазоне от 20 до 60 С. рН ванны поддерживают в диапазоне от 4 до 6. Для электроосаждения можно использовать аноды из нержавеющей стали или цинка, а плотность катодного тока в ванне предпочтительно находится в диапазоне от 5 до 40 А/дм 2. Следует отметить, что упомянутые выше температуры, величины рН и плотность катодного тока выбирают в зависимости от процентного содержания марганца, необходимого в электроосаждаемом сплаве. Процентное содержание марганца в сплаве имеет тенденцию к увеличению пропорционально увеличению величины рН и плотности катодного тока, а также к уменьшению пропорционально увеличению температуры в электролитической ванне. Скорость подачи стального сердечника с барабана, а следовательно, и время его нахождения в ванне, регулируются в зависимости от требуемой конечной толщины результирующей плакировки на сердечнике. В предпочтительном варианте осуществления конечная толщина плакировки будет находиться в диапазоне от 1,5 до 4 мкм, если диаметр стального сердечника, подвергаемого электроосаждению, находится в диапазоне 0,85 до 2 мм. Оставаясь в электролитической ванне, плакированная проволока может быть подвергнута дальнейшему травлению или помещена в фосфатирующую ванну с последующей повторной намоткой на барабан, или может сразу подвергнуться одной или нескольким операциям волочения, что позволяет получить величину конечного диаметра проволоки в диапазоне от 0,15 до 0,35 мм. Вместо указанного выше, формирование поверхности покрытия на стальном сердечнике можно осуществить путем его погружения последовательно в первую и вторую электролитическую ванну, посредством чего сначала осаждается цинк, а потом марганец, так 6 5095 1 что после дальнейшей тепловой диффузии посредством теплового воздействия электрического тока создается цинкомарганцевый сплав. Конкретнее, первая электролитическая ванна предпочтительно содержит моногидрат сульфата марганца в концентрации от 80 до 120 г/л, предпочтительно 100 г/л сульфат аммония в концентрации от 60 до 90 г/л, предпочтительно 75 г/л и тиоцианат аммония в концентрации от 50 до 80 г/л, предпочтительно 60 г/л. В первой ванне поддерживают температуру от 20 до 40 С, предпочтительно 25 С, а рН в ней составляет от 4,5 до 5,5, предпочтительно 5,0. Для электроосаждения марганца использовали аноды, в которых соотношение графит/марганец составляло предпочтительно 81 при плотности катодного тока от 15 до 25 А/дм 2,предпочтительно 20 А/дм 2. Вторая электролитическая ванна предпочтительно представляет собой водный раствор, содержащий гептагидрат сульфата цинка в концентрации от 30 до 450 г/л, предпочтительно 370 г/л сульфат натрия в концентрации от 50 до 70 г/л, предпочтительно 60 г/л. Во второй ванне поддерживают температуру от 20 до 30 С, предпочтительно 25 С,при величине рН от 2 до 4, предпочтительно 3,0. Для электроосаждения используют предпочтительно цинковые аноды, а плотность прикладываемого катодного тока составляет от 20 до 40 А/дм 2, предпочтительно 30 А/дм 2. В еще одном варианте изменяется порядок применения первой и второй ванн, так что сначала проходит электроосаждение цинка, а потом марганца. После электроосаждения можно осуществить фазу травления с помощью фосфатирующей ванны, а полученную после этого проволоку можно перемотать на барабаны или сразу же подвергнуть последовательным фазам волочения, чтобы довести ее диаметр до требуемой величины. Скорость перемещения проволоки с барабана и длительность пребывания стального сердечника в первой и второй электролитических ваннах следует регулировать таким образом, чтобы получить требуемую конечную толщину осажденной плакировки, а также получить требуемое процентное содержание марганца в цинкомарганцевом сплаве, представляющем собой плакировку. Обнаружено, что предлагаемая плакировка поверхности цинкомагниевым сплавом придает обработанной проволоке исключительные качества стойкости к коррозии, которая возрастает с увеличением процентного содержания марганца в сплаве, как показано на графике, изображенном на фиг. 1. Точнее, изображенный на фиг. 1 график показывает отложенное по оси ординат время образования ржавчины в минутах в зависимости от процентного содержания марганца в слое цинкомарганцевого покрытия. График относится к испытаниям, проведенным путем погружения испытываемых образцов, плакированных цинкомагниевым слоем толщиной 3 мкм в водном растворепри его концентрации 5 . Легко заметить, как изменяются величины стойкости к коррозии от минимума, составляющего примерно 250 минут, для образца, где совсем не было марганца, до максимума, составляющего около 20000 минут, в образце с содержанием марганца около 80 . Составленная в целях сравнения таблица, изображенная на фиг. 2, показывает выраженное в минутах время сохранения стойкости к коррозии (время образования ржавчины) для образцов, плакированных цинкомарганцевым сплавом, в которых процентное содержание марганца составляло 5 , 30 и 80 , а также характеристики сохранения стойкости к коррозии для соответствующих образцов, плакированных латунью, цинком, цинкокобальтовым сплавом, никелькобальтовым и цинкокобальтовым сплавами в два слоя. 5095 1 Условия испытаний были теми же, что описаны применительно к графику, изображенному на фиг. 1. Можно без затруднений заметить, что при процентном содержании марганца всего 5 стойкость к коррозии уже более чем в 10 раз превышает стойкость к коррозии обычной латунной плакировки. При содержании марганца 30 стойкость к коррозии возрастает более чем в два раза по сравнению с цинкокобальтовыми сплавами, а также значительно превосходит стойкость к коррозии двухслойных плакировок никелькобальтовым и цинкокобальтовым сплавами. Провод, обработанный согласно настоящему изобретению, проявляет также удивительно хорошие свойства в части способности к волочению, чего не мог ожидать специалист в данной области, поскольку к недостаткам марганца относится то, что он является твердым веществом, что должно было привести к противоположному результату. Тем не менее, вопреки указанным предпосылкам обнаружено, что плакирование цинкомарганцевыми сплавами, особенно если содержание марганца составляет от 30 до 70 ,приводит к получению превосходной способности к волочению при минимальном отслаивании впоследствии, когда проволоку пропускают сквозь волочильную доску. График на фиг. 3 выражает способность к волочению предлагаемой проволоки в терминах количества отслоившейся плакировки в г/м 2, отложенного по оси ординат, в зависимости от процентного содержания марганца в цинкомарганцевом сплаве, отложенного по оси абсцисс. Также следует отметить тот факт, что предлагаемое техническое решение проявляет превосходные характеристики адгезии к эластомерному материалу, что, как отмечалось выше, является основой механической стойкости и долговечности шин для колес автомобилей, к которым можно применить настоящее изобретение в виде усиливающей структуры, получаемой путем переплетения и состоящей из внедрений предлагаемой металлической проволоки. На фиг. 4 фактически показана длительность адгезии предлагаемой проволоки к эластомеру, выведенная из результатов различных испытаний, проведенных на образцах резины, содержащей усилители адгезии на основе кобальта и вулканизированной в течение тридцати минут при 151 С образцы испытывали с покрытиями из латуни (70 меди,30 цинка), цинка, цинкомарганцевого сплава (содержание марганца изменяли в диапазоне от 5 до 80 ) и из одного марганца. Таблица ясно показывает, что применение цинкомарганцевого сплава дает несущественный качественный спад в адгезии металла к резине относительно плакировки латунью. Тем не менее цинкомарганцевый сплав дает преимущество отсутствия качественного спада адгезии металла к резине в течение значительного периода времени, чем определенно не отличается плакировка латунью, где процессы обесцинкования и миграции ионов меди в эластомерную смесь вызывают значительный спад. Существует твердая уверенность, что качественные характеристики соединения резины с металлом могут стать еще лучше, когда будет проведено расширенное исследование,ведущее к усовершенствованию эластомерной смеси, в частности, в отношении более качественных специальных усилителей адгезии и в отношении оптимизации других факторов, таких как, например, концентрация серы. Также есть уверенность в том, что можно улучшить характеристики способности к волочению металлической проволоки - за счет применения специальных смазок (лубрикантов) и/или подходящих материалов в волочильных досках. Особое внимание следует привлечь к тому факту, что настоящее изобретение - благодаря полному отсутствию никеля в процессе - снимает все проблемы санитарного характера, которые обычно связаны с тем, что применяемый при плакировании металл включает цинконикелевые и/или цинкокобальтовые сплавы. 8 5095 1 Очевидно, что возможны многочисленные модификации и изменения предложенного изобретения, причем все они находятся в рамках объема прилагаемой формулы изобретения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: B29C 70/00, C23C 2/38, C25D 5/00

Метки: усиливающая, способ, сердечника, изготовлении, стального, содержащегося, обработанной, проволока, используемая, плакирования, проволоке, изделий, материалов, поверхностью, констру, металлическая, конструкций, усиливающих, варианты, эластомерных, поверхности

Код ссылки

<a href="https://by.patents.su/9-5095-metallicheskaya-provoloka-s-obrabotannojj-poverhnostyu-ispolzuemaya-pri-izgotovlenii-usilivayushhih-konstrukcijj-izdelijj-iz-elastomernyh-materialov-sposob-plakirovaniya-poverhnost.html" rel="bookmark" title="База патентов Беларуси">Металлическая проволока с обработанной поверхностью, используемая при изготовлении усиливающих конструкций изделий из эластомерных материалов, способ плакирования поверхности стального сердечника, содержащегося в проволоке (варианты), усиливающая констру</a>

Предыдущий патент: Эмульгируемое в воде жидкое инсектицидное средство

Следующий патент: Способ реконструкции проксимального конца бедренной кости

Случайный патент: Биореактор для промышленного глубинного культивирования микроводорослей