Машина для резки ковра кровли

Номер патента: 4102

Опубликовано: 30.09.2001

Авторы: Капустин Владимир Николаевич, Панасюк Анатолий Иванович

Текст

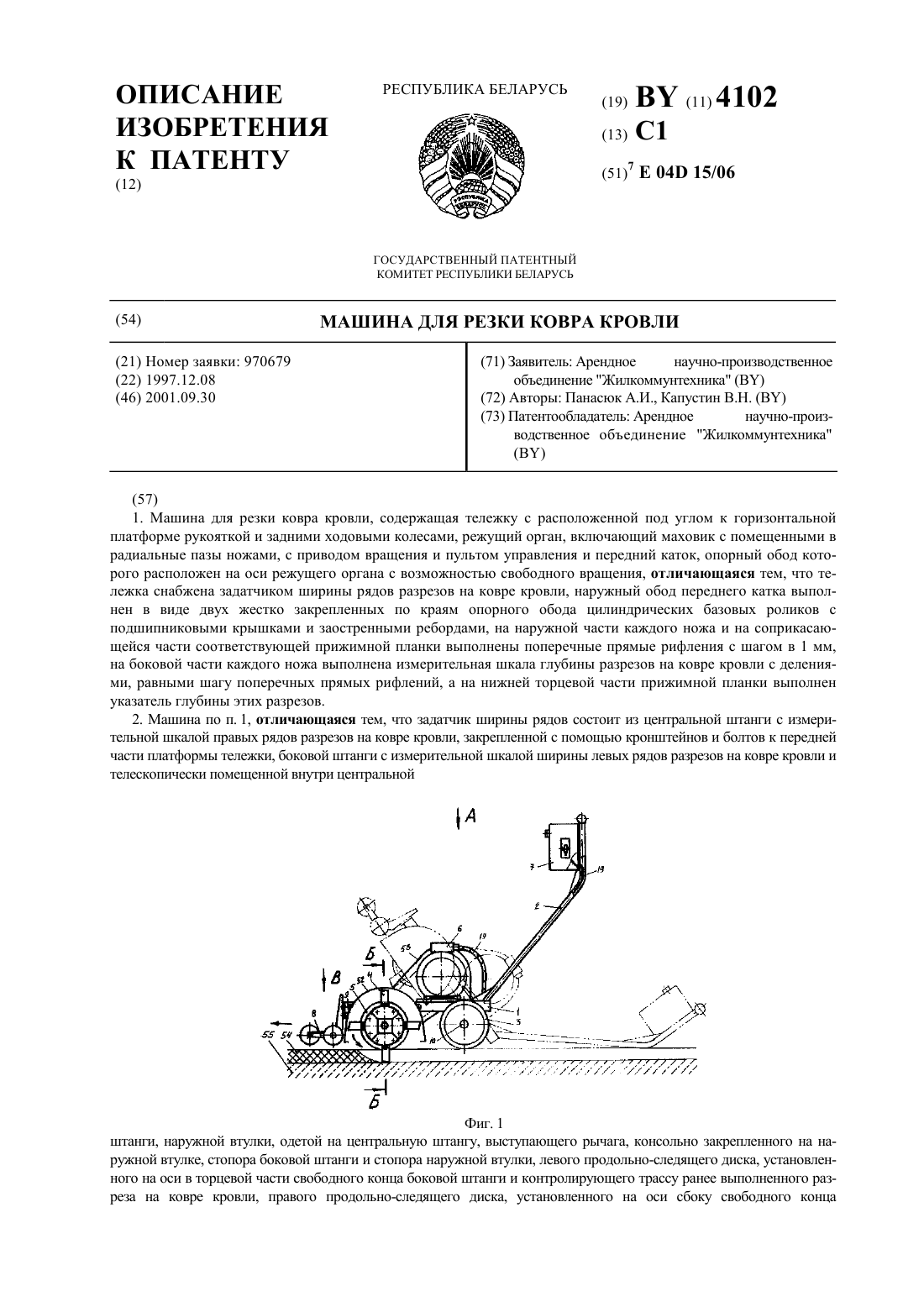

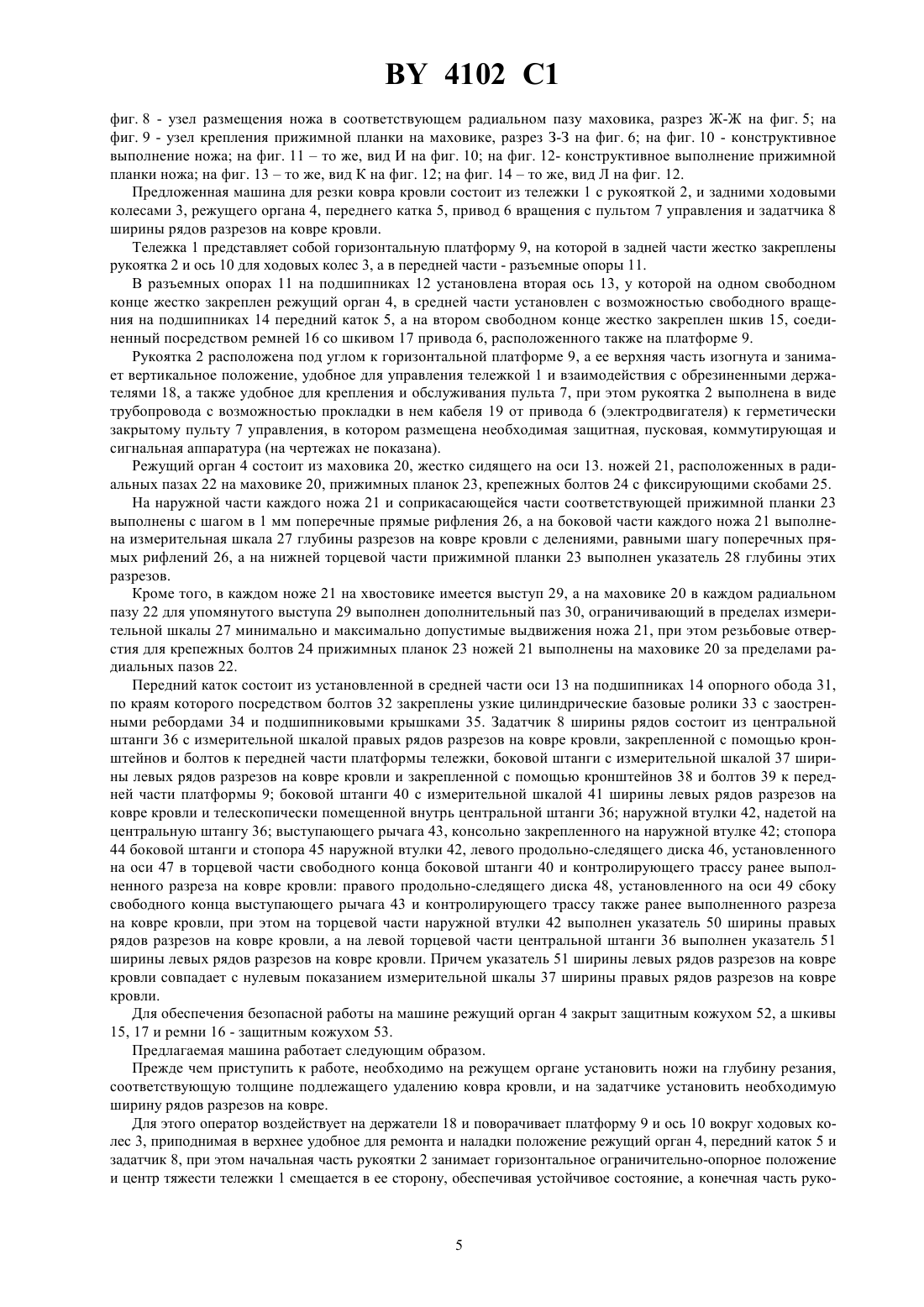

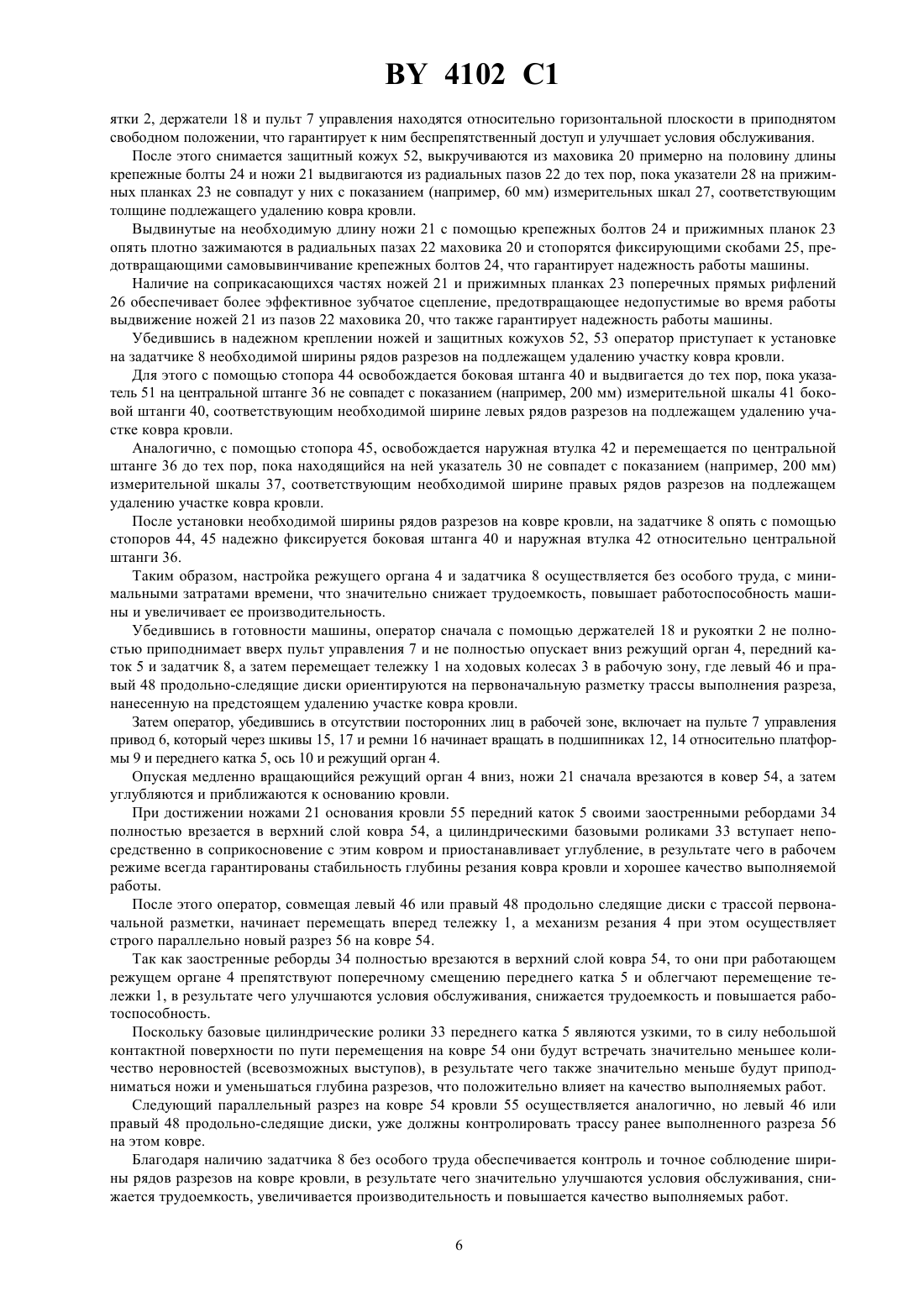

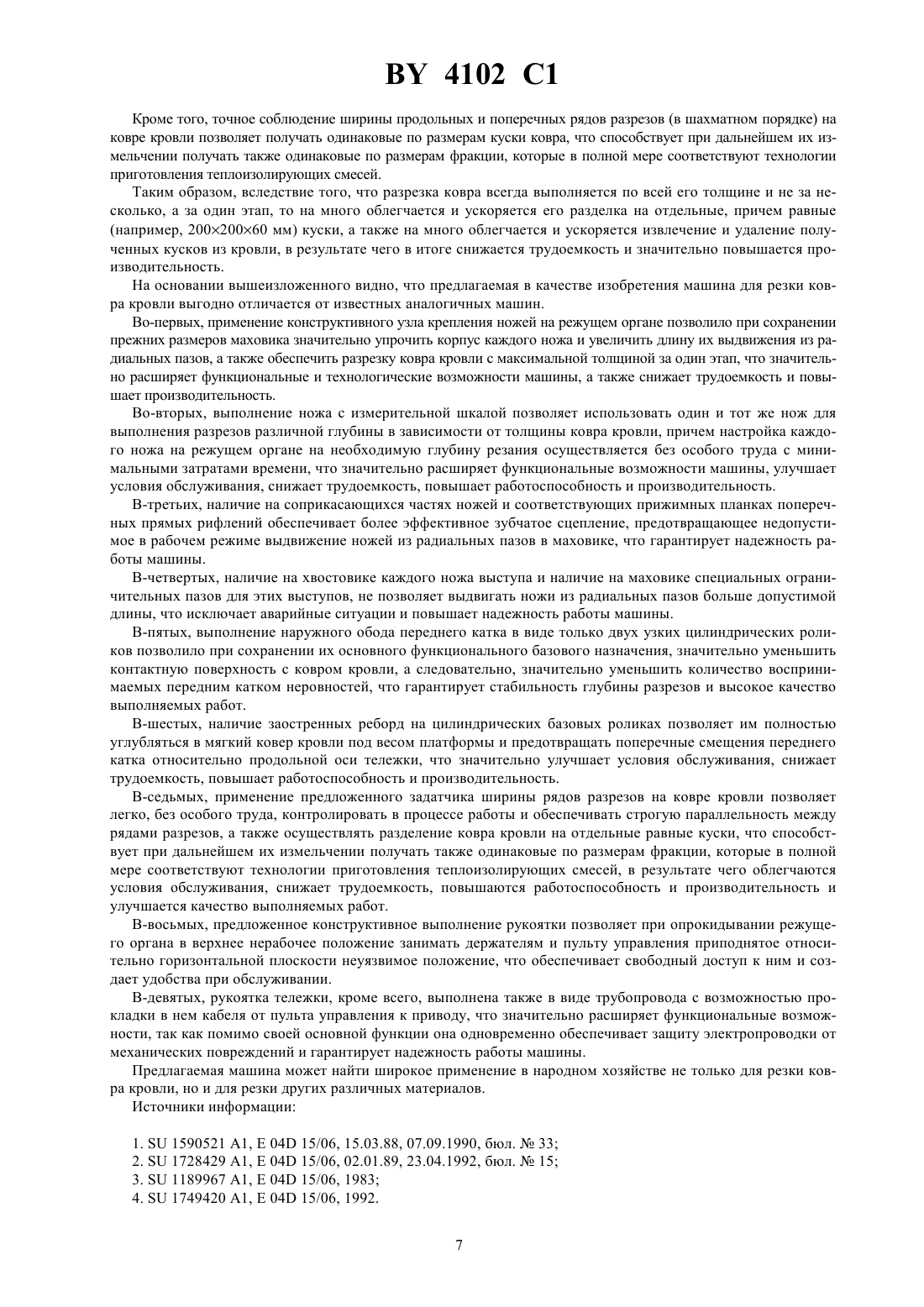

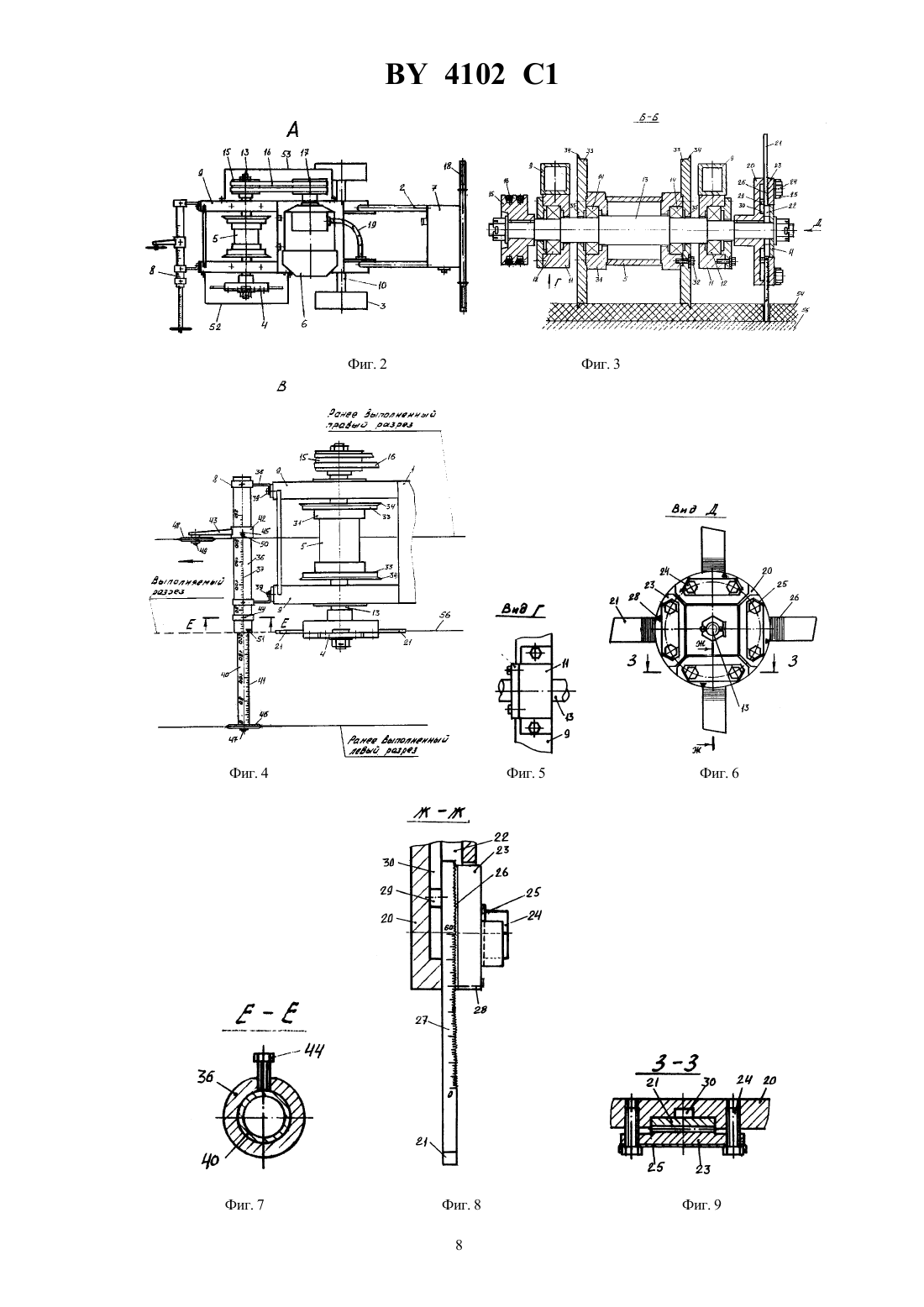

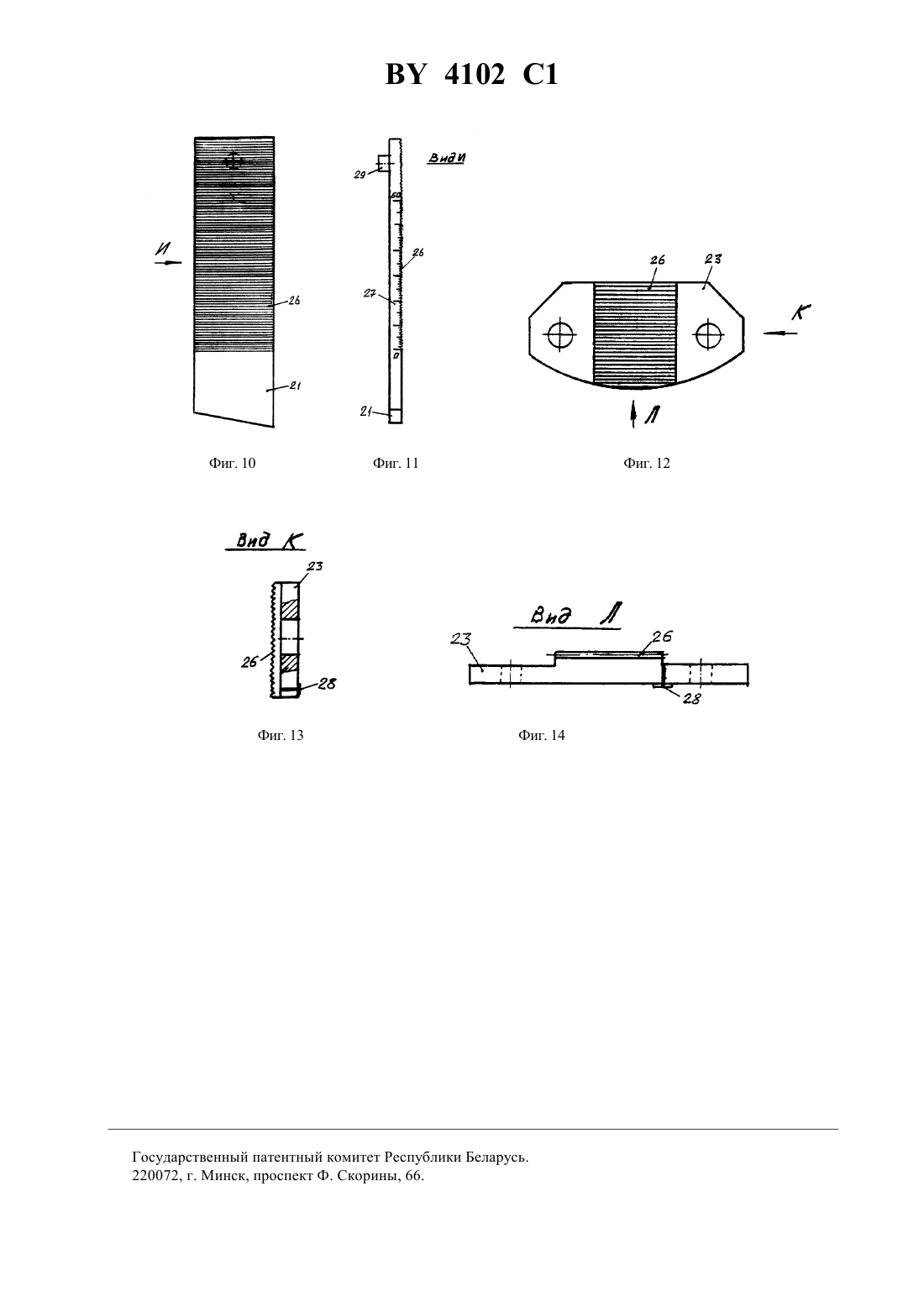

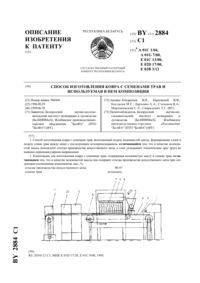

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ МАШИНА ДЛЯ РЕЗКИ КОВРА КРОВЛИ(57) 1. Машина для резки ковра кровли, содержащая тележку с расположенной под углом к горизонтальной платформе рукояткой и задними ходовыми колесами, режущий орган, включающий маховик с помещенными в радиальные пазы ножами, с приводом вращения и пультом управления и передний каток, опорный обод которого расположен на оси режущего органа с возможностью свободного вращения, отличающаяся тем, что тележка снабжена задатчиком ширины рядов разрезов на ковре кровли, наружный обод переднего катка выполнен в виде двух жестко закрепленных по краям опорного обода цилиндрических базовых роликов с подшипниковыми крышками и заостренными ребордами, на наружной части каждого ножа и на соприкасающейся части соответствующей прижимной планки выполнены поперечные прямые рифления с шагом в 1 мм,на боковой части каждого ножа выполнена измерительная шкала глубины разрезов на ковре кровли с делениями, равными шагу поперечных прямых рифлений, а на нижней торцевой части прижимной планки выполнен указатель глубины этих разрезов. 2. Машина по п. 1, отличающаяся тем, что задатчик ширины рядов состоит из центральной штанги с измерительной шкалой правых рядов разрезов на ковре кровли, закрепленной с помощью кронштейнов и болтов к передней части платформы тележки, боковой штанги с измерительной шкалой ширины левых рядов разрезов на ковре кровли и телескопически помещенной внутри центральной Фиг. 1 штанги, наружной втулки, одетой на центральную штангу, выступающего рычага, консольно закрепленного на наружной втулке, стопора боковой штанги и стопора наружной втулки, левого продольно-следящего диска, установленного на оси в торцевой части свободного конца боковой штанги и контролирующего трассу ранее выполненного разреза на ковре кровли, правого продольно-следящего диска, установленного на оси сбоку свободного конца 4102 1 выступающего рычага и контролирующего трассу также ранее выполненного разреза на ковре кровли, при этом на торцевой части наружной втулки выполнен указатель ширины правых рядов разрезов на ковре кровли, а на торцевой части центральной штанги выполнен указатель ширины левых рядов разрезов на ковре кровли, причем указатель ширины левых рядов разрезов на ковре кровли совпадает с нулевым показанием измерительной шкалы ширины правых рядов на ковре кровли. 3. Машина по п. 1, отличающаяся тем, что в каждом ноже на хвостовике имеется выступ, а на маховике в каждом радиальном пазу для упомянутого выступа выполнен дополнительный паз, ограничивающий в пределах измерительной шкалы минимально и максимально допустимые выдвижения ножа, при этом резьбовые отверстия для крепежных болтов прижимных планок ножей выполнены на маховике за пределами радиальных пазов. 4. Машина по п. 1, отличающаяся тем, что рукоятка выполнена в виде трубопровода, а ее верхняя часть перпендикулярна горизонтальной платформе.(56)1749420 1, 1992.1189967 , 1985.1590521 1, 1990.1728429 1, 1992. Изобретение относится к инструментам для кровельных работ, а именно к ремонту кровли, и может быть использовано для резки рубероидных ковров и других материалов. Известна машина для резки рулонного ковра кровли, содержащая тележку с рамой и рукояткой, дисковый режущий орган с приводом его вращения и средство для измерения глубины резания 1. В этой машине используется очень громоздкое и металлоемкое средство для измерения глубины резания,что ухудшает маневренность машины и значительно повышает трудоемкость. Известна также машина для резания ковра кровли, содержащая тележку и установленные на ней дисковый режущий орган, управляемый механизмом регулирования глубины резания, привод режущего органа и механизм отрыва ковра кровли с индивидуальным приводом 2. В этой машине используется очень громоздкий и металлоемкий механизм отрыва ковра кровли, что очень затрудняет маневренность машины и значительно повышает трудоемкость. Механизм для отрыва ковра кровли снабжен дополнительным электроприводом, что увеличивает потребление электроэнергии и эксплуатационные затраты. Кроме того, эта машина может отрывать только тонкий слой ковра кровли и абсолютно исключает возможность отрыва жестких и толстых слоев толщиною 40-60 мм, так как такие слои не способны изгибаться вокруг отрывного вала, поэтому для нашего варианта она не пригодна. Известна, кроме того, машина для резки ковра кровли, содержащая тележку с рукояткой и ходовыми колесами, а также режущий орган с приводом вращения и пультом управления 3. Недостатком этой машины является сложность конструкции, низкая эффективность работы и сравнительно трудные условия обслуживания, связанные с необходимостью контроля со стороны оператора за положением фрезы. Наиболее близкой к предлагаемому изобретению является машина для резки ковра кровли, содержащая тележку с рукояткой и задними ходовыми колесами, режущий орган с приводом вращения и пультом управления и передний каток, опорный обод которого расположен на оси режущего органа с возможностью свободного вращения 4. Однако она также имеет некоторые недостатки. Во-первых, применяемое болтовое крепление ножей требует выполнения в радиальных пазах ступицы по продольной оси двух резьбовых отверстий, а также двух отверстий непосредственно в корпусе каждого ножа и каждой прижимной планке. Наличие двух отверстий в корпусе ножа значительно уменьшает его прочность и ограничивает функциональные возможности машины, а размещение резьбовых отверстий для двух крепежных болтов в каждом пазу значительно уменьшает длину выдвижения ножа и глубину выполнения разрезов на ковре кровли (максимально возможная глубина 35 мм), в результате чего при часто встречающейся большой толщине ковра кровли (60 мм) приходится разрезать его в два этапа сначала верхний слой, а затем после его удаления разрезать нижний слой, что значительно снижает производительность и ограничивает технологические возможности машины. Во-вторых, в соответствии с предложенным выполнением режущего органа для осуществления разрезов на кровельных коврах различной толщины используется большое количество комплектов различных по длине ножей, что экономически не выгодно. 4102 1 Кроме того, каждый раз при подборе и креплении необходимого комплекта ножей в зависимости от толщины ковра кровли теряется много времени, что отрицательно сказывается на работоспособности и производительности. В-третьих, контроль ширины продольных и поперечных рядов на ковре кровли (в шахматном порядке) осуществляется приблизительно, на глаз, поэтому получаются различные по размерам куски ковра, в результате чего снижается качество выполняемых работ, так как при последующем их измельчении получаются также различные по размерам фракции, что согласно технологии приготовления теплоизолирующих смесей нежелательно. Кроме того, такой контроль ширины рядов разрезов на ковре кровли требует большой сосредоточенности оператора при управлении тележкой, что усложняет условия обслуживания, повышает трудоемкость, снижает работоспособность и уменьшает производительность. В-четвертых, так как поверхность наружного базового обода переднего катка абсолютно гладкая, то в процессе работы режущего органа происходит поперечное смещение упомянутого катка относительно продольной оси тележки, на преодоление которых при управлении тележкой оператору требуются дополнительные физические усилия, что снижает работоспособность и уменьшает производительность. При этом наружный базовый обод переднего катка очень широкий и имеет большую поверхность, контактирующую с ковром кровли, и так как эта поверхность также является базой для отсчета длины выдвижения из маховика ножей и отсчета глубины выполнения разрезов, то передний каток в этих больших пределах будет реагировать естественно также на очень большое количество неровностей (всевозможные выступы) на поверхности ковра кровли, в результате чего очень часто будут приподниматься ножи и уменьшаться глубина разрезов, что отрицательно отражается на качестве выполняемых работ. В-пятых, рукоятка на тележке расположена под углом к горизонтальной платформе, а держатели и пульт управления расположены в ее верхней части, поэтому при опрокидывании режущего органа в верхнее нерабочее положение рукоятка располагается в ограничительно-опорном горизонтальном положении, при этом держатели рукоятки также находятся в плотном соприкосновении с ковром кровли, что значительно усложняет доступ к ним и ухудшает условия обслуживания. Кроме того, проложенный между приводом и пультом управления кабель находится снаружи и не защищен от механических повреждений, что отрицательно сказывается на надежности работы. Задачей предлагаемого изобретения является расширение функциональных и технологических возможностей машины, улучшение условий обслуживания и качества выполняемых работ, снижение трудоемкости, повышение работоспособности и увеличение производительности. Эта задача решена тем, что в машине для резки ковра кровли, содержащей тележку с рукояткой, расположенной под углом к горизонтальной платформе и задними ходовыми колесами, режущий орган, включающий маховик с помещенными в радиальные пазы ножами, с приводом вращения и пультом управления,и передний каток, опорный обод которого расположен на оси режущего органа с возможностью свободного вращения, в соответствии с изобретением тележка снабжена задатчиком ширины рядов разрезов на ковре кровли, наружный обод переднего катка выполнен в виде двух жестко закрепленных по краям опорного обода цилиндрических базовых роликов с подшипниковыми крышками и заостренными ребордами, на наружной части каждого ножа и на соприкасающейся части соответствующей прижимной планки выполнены поперечные прямые рифления с шагом в 1 мм, на боковой части каждого ножа выполнена измерительная шкала глубины разрезов на ковре кровли с делениями, равными шагу поперечных прямых рифлений, а на нижней торцевой части прижимной планки выполнен указатель глубины этих разрезов. А задатчик ширины рядов состоит из центральной штанги с измерительной шкалой правых рядов разрезов на ковре кровли, закрепленной с помощью кронштейнов и болтов к передней части платформы тележки,боковой штанги с измерительной шкалой ширины левых рядов разрезов на ковре кровли и телескопически помещенной внутрь центральной штанги, наружной втулки, надетой на центральную штангу, выступающего рычага, консольно закрепленного на наружной втулке, стопора боковой штанги и стопора наружной втулки,левого продольно-следящего диска, установленного на оси в торцевой части свободного конца боковой штанги и контролирующего трассу ранее выполненного разреза на ковре кровли, правого продольноследящего диска, установленного на оси сбоку свободного конца выступающего рычага и контролирующего трассу также ранее выполненного разреза на ковре кровли, при этом на торцевой части наружной втулки выполнен указатель ширины правых рядов разрезов на ковре кровли, а на торцевой части выполнен указатель ширины левых рядов разрезов на ковре кровли. Причем указатель ширины левых рядов разрезов на ковре кровли совпадает с нулевым показанием измерительной шкалы ширины правых рядов разрезов на ковре кровли. Кроме того, в каждом ноже на хвостовике имеется выступ, а на маховике в каждом радиальном пазу для упомянутого выступа выполнен дополнительный паз, ограничивающий в пределах измерительной шкалы минимально и максимально допустимые выдвижения ножа, при этом резьбовые отверстия для крепежных болтов прижимных планок ножей выполнены на маховике за пределами радиальных пазов. 4102 1 При этом рукоятка выполнена в виде трубопровода, а ее верхняя часть перпендикулярна горизонтальной платформе. Таким образом, применение в машине задатчика ширины рядов разрезов кровли позволяет легко, без особого труда, контролировать и обеспечивать строгую параллельность между продольными и поперечными рядами разрезов, а также осуществлять разделение ковра кровли на отдельные абсолютно одинаковые квадратные куски, благодаря чему при дальнейшем их измельчении образуется порошкообразная масса с равномерными фракциями, что гарантирует высокое качество выполняемых работ. При этом также значительно улучшаются условия обслуживания, снижается трудоемкость, повышается работоспособность и увеличивается производительность. Предложенное конструктивное выполнение наружного обода переднего катка в виде жестко закрепленных по краям двух узких цилиндрических роликов позволило, при сохранении их основного функционального базового назначения, значительно уменьшить поверхность, контактирующую с ковром кровли, в результате чего до минимума сведены возможности реагирования переднего катка на неровности (всевозможные выступы) на поверхности ковра кровли, что гарантирует стабильность глубины разрезов и высокое качество выполняемых работ. Наличие заостренных реборд на цилиндрических базовых роликах позволяет, вследствие их полного углубления в мягкий ковер кровли под собственным весом платформы, предотвращать поперечные смещения переднего катка относительно продольной оси тележки, что значительно улучшает условия обслуживания,снижает трудоемкость, повышает работоспособность и увеличивает производительность. Применение в режущем органе средств регулирования глубины разрезов на ковре кровли дало возможность выдвигать из маховика одни и те же ножи на необходимую длину, в результате чего удалось избавиться от большого количества комплектов различных по длине ножей, что гарантирует большие экономические выгоды. Наличие на наружной части каждого ножа и на соприкасающейся части соответствующей прижимной планки поперечных прямых рифлений с шагом 1 мм позволяет обеспечить прочное крепление ножей на маховике, что гарантирует надежность работы. Наличие на боковой части каждого ножа измерительной шкалы с делениями. равными шагу поперечных прямых рифлений на соответствующей прижимной планке, а также наличие на прижимной планке указателя реальной длины выдвинутого из маховика ножа, позволяет быстро, без особого труда, с минимальными потерями времени осуществлять с точностью до 1 мм дискретную настройку режущего органа на необходимую глубину выполнения разрезов на ковре кровли, что значительно улучшает условия обслуживания, снижает трудоемкость, повышает работоспособность, увеличивает производительность и улучшает качество выполняемых работ. Крепление ножей на маховике путем изменения конфигурации прижимных планок и расположения болтов за пределами радиальных пазов позволило с одной стороны, избавиться от двух отверстий в корпусе каждого ножа, в результате чего значительно увеличилась их прочность и способность воспринимать большие нагрузки, что расширяет функциональные возможности машины а с другой стороны, избавиться от размещения в каждом радиальном пазу двух крепежных болтов, в результате чего при сохранении прежних размеров маховика освободилось место для увеличения длины выдвижения ножей и увеличения глубины (до 60 мм) выполнения разрезов на ковре кровли, что значительно расширяет технологические возможности машины. Наличие на хвостовике каждого ножа выступа и наличие на маховике специальных ограничительных пазов для этих выступов, не позволяет выдвигать ножи из радиальных пазов больше допустимой длины, что исключает аварийные ситуации и повышает надежность работы машины. Выполнение рукоятки тележки в виде изогнутой и расположенной вертикально его верхней части позволяет при опрокидывании режущего органа в верхнее нерабочее положение занимать рукоятке ограничительно-опорное горизонтальное устойчивое положение, а держателям и пульту управления - приподнятое неуязвимое положение, что гарантирует свободный доступ к ним и удобство обслуживания. Кроме того, выполнение рукоятки в виде трубопровода, с возможностью прокладки в нем кабеля от пульта управления к приводу, значительно расширяет функциональные возможности за счет обеспечения также механической защиты электропроводки, а также гарантирует надежность работы машины. На основании приведенных данных и сопоставления с аналогами и прототипом видно, что предложенное техническое решение обладает новизной, и соответствует критерию изобретательский уровень, а промышленная применимость его подтверждается приведенным ниже подробным конструктивным описанием заявленного в качестве изобретения устройства и описанием принципа его работы. На фиг. 1 изображена предлагаемая машина для резки ковра кровли, вид сбоку на фиг. 2 то же, вид А на фиг. 1 на фиг. 3 - режущий орган и передний каток, разрез Б-Б на фиг. 1 на фиг. 4 - задатчик ширины рядов разрезов на ковре кровли, вид В на фиг. 1 на фиг. 5 - узел крепления разъемной опоры на платформе тележки, вид Г на фиг. 3 на фиг. 6 - узел крепления ножей на маховике режущего органа, вид Д на фиг. 3 на фиг. 7 - узел фиксации боковой штанги в центральной штанге задатчика ширины, разрез Е-Е, на фиг. 4 на 4 4102 1 фиг. 8 - узел размещения ножа в соответствующем радиальном пазу маховика, разрез Ж-Ж на фиг. 5 на фиг. 9 - узел крепления прижимной планки на маховике, разрез З-З на фиг. 6 на фиг. 10 - конструктивное выполнение ножа на фиг. 11 то же, вид И на фиг. 10 на фиг. 12- конструктивное выполнение прижимной планки ножа на фиг. 13 то же, вид К на фиг. 12 на фиг. 14 то же, вид Л на фиг. 12. Предложенная машина для резки ковра кровли состоит из тележки 1 с рукояткой 2, и задними ходовыми колесами 3, режущего органа 4, переднего катка 5, привод 6 вращения с пультом 7 управления и задатчика 8 ширины рядов разрезов на ковре кровли. Тележка 1 представляет собой горизонтальную платформу 9, на которой в задней части жестко закреплены рукоятка 2 и ось 10 для ходовых колес 3, а в передней части - разъемные опоры 11. В разъемных опорах 11 на подшипниках 12 установлена вторая ось 13, у которой на одном свободном конце жестко закреплен режущий орган 4, в средней части установлен с возможностью свободного вращения на подшипниках 14 передний каток 5, а на втором свободном конце жестко закреплен шкив 15, соединенный посредством ремней 16 со шкивом 17 привода 6, расположенного также на платформе 9. Рукоятка 2 расположена под углом к горизонтальной платформе 9, а ее верхняя часть изогнута и занимает вертикальное положение, удобное для управления тележкой 1 и взаимодействия с обрезиненными держателями 18, а также удобное для крепления и обслуживания пульта 7, при этом рукоятка 2 выполнена в виде трубопровода с возможностью прокладки в нем кабеля 19 от привода 6 (электродвигателя) к герметически закрытому пульту 7 управления, в котором размещена необходимая защитная, пусковая, коммутирующая и сигнальная аппаратура (на чертежах не показана). Режущий орган 4 состоит из маховика 20, жестко сидящего на оси 13. ножей 21, расположенных в радиальных пазах 22 на маховике 20, прижимных планок 23, крепежных болтов 24 с фиксирующими скобами 25. На наружной части каждого ножа 21 и соприкасающейся части соответствующей прижимной планки 23 выполнены с шагом в 1 мм поперечные прямые рифления 26, а на боковой части каждого ножа 21 выполнена измерительная шкала 27 глубины разрезов на ковре кровли с делениями, равными шагу поперечных прямых рифлений 26, а на нижней торцевой части прижимной планки 23 выполнен указатель 28 глубины этих разрезов. Кроме того, в каждом ноже 21 на хвостовике имеется выступ 29, а на маховике 20 в каждом радиальном пазу 22 для упомянутого выступа 29 выполнен дополнительный паз 30, ограничивающий в пределах измерительной шкалы 27 минимально и максимально допустимые выдвижения ножа 21, при этом резьбовые отверстия для крепежных болтов 24 прижимных планок 23 ножей 21 выполнены на маховике 20 за пределами радиальных пазов 22. Передний каток состоит из установленной в средней части оси 13 на подшипниках 14 опорного обода 31,по краям которого посредством болтов 32 закреплены узкие цилиндрические базовые ролики 33 с заостренными ребордами 34 и подшипниковыми крышками 35. Задатчик 8 ширины рядов состоит из центральной штанги 36 с измерительной шкалой правых рядов разрезов на ковре кровли, закрепленной с помощью кронштейнов и болтов к передней части платформы тележки, боковой штанги с измерительной шкалой 37 ширины левых рядов разрезов на ковре кровли и закрепленной с помощью кронштейнов 38 и болтов 39 к передней части платформы 9 боковой штанги 40 с измерительной шкалой 41 ширины левых рядов разрезов на ковре кровли и телескопически помещенной внутрь центральной штанги 36 наружной втулки 42, надетой на центральную штангу 36 выступающего рычага 43, консольно закрепленного на наружной втулке 42 стопора 44 боковой штанги и стопора 45 наружной втулки 42, левого продольно-следящего диска 46, установленного на оси 47 в торцевой части свободного конца боковой штанги 40 и контролирующего трассу ранее выполненного разреза на ковре кровли правого продольно-следящего диска 48, установленного на оси 49 сбоку свободного конца выступающего рычага 43 и контролирующего трассу также ранее выполненного разреза на ковре кровли, при этом на торцевой части наружной втулки 42 выполнен указатель 50 ширины правых рядов разрезов на ковре кровли, а на левой торцевой части центральной штанги 36 выполнен указатель 51 ширины левых рядов разрезов на ковре кровли. Причем указатель 51 ширины левых рядов разрезов на ковре кровли совпадает с нулевым показанием измерительной шкалы 37 ширины правых рядов разрезов на ковре кровли. Для обеспечения безопасной работы на машине режущий орган 4 закрыт защитным кожухом 52, а шкивы 15, 17 и ремни 16 - защитным кожухом 53. Предлагаемая машина работает следующим образом. Прежде чем приступить к работе, необходимо на режущем органе установить ножи на глубину резания,соответствующую толщине подлежащего удалению ковра кровли, и на задатчике установить необходимую ширину рядов разрезов на ковре. Для этого оператор воздействует на держатели 18 и поворачивает платформу 9 и ось 10 вокруг ходовых колес 3, приподнимая в верхнее удобное для ремонта и наладки положение режущий орган 4, передний каток 5 и задатчик 8, при этом начальная часть рукоятки 2 занимает горизонтальное ограничительно-опорное положение и центр тяжести тележки 1 смещается в ее сторону, обеспечивая устойчивое состояние, а конечная часть руко 5 4102 1 ятки 2, держатели 18 и пульт 7 управления находятся относительно горизонтальной плоскости в приподнятом свободном положении, что гарантирует к ним беспрепятственный доступ и улучшает условия обслуживания. После этого снимается защитный кожух 52, выкручиваются из маховика 20 примерно на половину длины крепежные болты 24 и ножи 21 выдвигаются из радиальных пазов 22 до тех пор, пока указатели 28 на прижимных планках 23 не совпадут у них с показанием (например, 60 мм) измерительных шкал 27, соответствующим толщине подлежащего удалению ковра кровли. Выдвинутые на необходимую длину ножи 21 с помощью крепежных болтов 24 и прижимных планок 23 опять плотно зажимаются в радиальных пазах 22 маховика 20 и стопорятся фиксирующими скобами 25, предотвращающими самовывинчивание крепежных болтов 24, что гарантирует надежность работы машины. Наличие на соприкасающихся частях ножей 21 и прижимных планках 23 поперечных прямых рифлений 26 обеспечивает более эффективное зубчатое сцепление, предотвращающее недопустимые во время работы выдвижение ножей 21 из пазов 22 маховика 20, что также гарантирует надежность работы машины. Убедившись в надежном креплении ножей и защитных кожухов 52, 53 оператор приступает к установке на задатчике 8 необходимой ширины рядов разрезов на подлежащем удалению участку ковра кровли. Для этого с помощью стопора 44 освобождается боковая штанга 40 и выдвигается до тех пор, пока указатель 51 на центральной штанге 36 не совпадет с показанием (например, 200 мм) измерительной шкалы 41 боковой штанги 40, соответствующим необходимой ширине левых рядов разрезов на подлежащем удалению участке ковра кровли. Аналогично, с помощью стопора 45, освобождается наружная втулка 42 и перемещается по центральной штанге 36 до тех пор, пока находящийся на ней указатель 30 не совпадет с показанием (например, 200 мм) измерительной шкалы 37, соответствующим необходимой ширине правых рядов разрезов на подлежащем удалению участке ковра кровли. После установки необходимой ширины рядов разрезов на ковре кровли, на задатчике 8 опять с помощью стопоров 44, 45 надежно фиксируется боковая штанга 40 и наружная втулка 42 относительно центральной штанги 36. Таким образом, настройка режущего органа 4 и задатчика 8 осуществляется без особого труда, с минимальными затратами времени, что значительно снижает трудоемкость, повышает работоспособность машины и увеличивает ее производительность. Убедившись в готовности машины, оператор сначала с помощью держателей 18 и рукоятки 2 не полностью приподнимает вверх пульт управления 7 и не полностью опускает вниз режущий орган 4, передний каток 5 и задатчик 8, а затем перемещает тележку 1 на ходовых колесах 3 в рабочую зону, где левый 46 и правый 48 продольно-следящие диски ориентируются на первоначальную разметку трассы выполнения разреза,нанесенную на предстоящем удалению участке ковра кровли. Затем оператор, убедившись в отсутствии посторонних лиц в рабочей зоне, включает на пульте 7 управления привод 6, который через шкивы 15, 17 и ремни 16 начинает вращать в подшипниках 12, 14 относительно платформы 9 и переднего катка 5, ось 10 и режущий орган 4. Опуская медленно вращающийся режущий орган 4 вниз, ножи 21 сначала врезаются в ковер 54, а затем углубляются и приближаются к основанию кровли. При достижении ножами 21 основания кровли 55 передний каток 5 своими заостренными ребордами 34 полностью врезается в верхний слой ковра 54, а цилиндрическими базовыми роликами 33 вступает непосредственно в соприкосновение с этим ковром и приостанавливает углубление, в результате чего в рабочем режиме всегда гарантированы стабильность глубины резания ковра кровли и хорошее качество выполняемой работы. После этого оператор, совмещая левый 46 или правый 48 продольно следящие диски с трассой первоначальной разметки, начинает перемещать вперед тележку 1, а механизм резания 4 при этом осуществляет строго параллельно новый разрез 56 на ковре 54. Так как заостренные реборды 34 полностью врезаются в верхний слой ковра 54, то они при работающем режущем органе 4 препятствуют поперечному смещению переднего катка 5 и облегчают перемещение тележки 1, в результате чего улучшаются условия обслуживания, снижается трудоемкость и повышается работоспособность. Поскольку базовые цилиндрические ролики 33 переднего катка 5 являются узкими, то в силу небольшой контактной поверхности по пути перемещения на ковре 54 они будут встречать значительно меньшее количество неровностей (всевозможных выступов), в результате чего также значительно меньше будут приподниматься ножи и уменьшаться глубина разрезов, что положительно влияет на качество выполняемых работ. Следующий параллельный разрез на ковре 54 кровли 55 осуществляется аналогично, но левый 46 или правый 48 продольно-следящие диски, уже должны контролировать трассу ранее выполненного разреза 56 на этом ковре. Благодаря наличию задатчика 8 без особого труда обеспечивается контроль и точное соблюдение ширины рядов разрезов на ковре кровли, в результате чего значительно улучшаются условия обслуживания, снижается трудоемкость, увеличивается производительность и повышается качество выполняемых работ. 6 4102 1 Кроме того, точное соблюдение ширины продольных и поперечных рядов разрезов (в шахматном порядке) на ковре кровли позволяет получать одинаковые по размерам куски ковра, что способствует при дальнейшем их измельчении получать также одинаковые по размерам фракции, которые в полной мере соответствуют технологии приготовления теплоизолирующих смесей. Таким образом, вследствие того, что разрезка ковра всегда выполняется по всей его толщине и не за несколько, а за один этап, то на много облегчается и ускоряется его разделка на отдельные, причем равные(например, 20020060 мм) куски, а также на много облегчается и ускоряется извлечение и удаление полученных кусков из кровли, в результате чего в итоге снижается трудоемкость и значительно повышается производительность. На основании вышеизложенного видно, что предлагаемая в качестве изобретения машина для резки ковра кровли выгодно отличается от известных аналогичных машин. Во-первых, применение конструктивного узла крепления ножей на режущем органе позволило при сохранении прежних размеров маховика значительно упрочить корпус каждого ножа и увеличить длину их выдвижения из радиальных пазов, а также обеспечить разрезку ковра кровли с максимальной толщиной за один этап, что значительно расширяет функциональные и технологические возможности машины, а также снижает трудоемкость и повышает производительность. Во-вторых, выполнение ножа с измерительной шкалой позволяет использовать один и тот же нож для выполнения разрезов различной глубины в зависимости от толщины ковра кровли, причем настройка каждого ножа на режущем органе на необходимую глубину резания осуществляется без особого труда с минимальными затратами времени, что значительно расширяет функциональные возможности машины, улучшает условия обслуживания, снижает трудоемкость, повышает работоспособность и производительность. В-третьих, наличие на соприкасающихся частях ножей и соответствующих прижимных планках поперечных прямых рифлений обеспечивает более эффективное зубчатое сцепление, предотвращающее недопустимое в рабочем режиме выдвижение ножей из радиальных пазов в маховике, что гарантирует надежность работы машины. В-четвертых, наличие на хвостовике каждого ножа выступа и наличие на маховике специальных ограничительных пазов для этих выступов, не позволяет выдвигать ножи из радиальных пазов больше допустимой длины, что исключает аварийные ситуации и повышает надежность работы машины. В-пятых, выполнение наружного обода переднего катка в виде только двух узких цилиндрических роликов позволило при сохранении их основного функционального базового назначения, значительно уменьшить контактную поверхность с ковром кровли, а следовательно, значительно уменьшить количество воспринимаемых передним катком неровностей, что гарантирует стабильность глубины разрезов и высокое качество выполняемых работ. В-шестых, наличие заостренных реборд на цилиндрических базовых роликах позволяет им полностью углубляться в мягкий ковер кровли под весом платформы и предотвращать поперечные смещения переднего катка относительно продольной оси тележки, что значительно улучшает условия обслуживания, снижает трудоемкость, повышает работоспособность и производительность. В-седьмых, применение предложенного задатчика ширины рядов разрезов на ковре кровли позволяет легко, без особого труда, контролировать в процессе работы и обеспечивать строгую параллельность между рядами разрезов, а также осуществлять разделение ковра кровли на отдельные равные куски, что способствует при дальнейшем их измельчении получать также одинаковые по размерам фракции, которые в полной мере соответствуют технологии приготовления теплоизолирующих смесей, в результате чего облегчаются условия обслуживания, снижает трудоемкость, повышаются работоспособность и производительность и улучшается качество выполняемых работ. В-восьмых, предложенное конструктивное выполнение рукоятки позволяет при опрокидывании режущего органа в верхнее нерабочее положение занимать держателям и пульту управления приподнятое относительно горизонтальной плоскости неуязвимое положение, что обеспечивает свободный доступ к ним и создает удобства при обслуживании. В-девятых, рукоятка тележки, кроме всего, выполнена также в виде трубопровода с возможностью прокладки в нем кабеля от пульта управления к приводу, что значительно расширяет функциональные возможности, так как помимо своей основной функции она одновременно обеспечивает защиту электропроводки от механических повреждений и гарантирует надежность работы машины. Предлагаемая машина может найти широкое применение в народном хозяйстве не только для резки ковра кровли, но и для резки других различных материалов. Источники информации 1.1590521 1,04 15/06, 15.03.88, 07.09.1990, бюл.33 2.1728429 1,04 15/06, 02.01.89, 23.04.1992, бюл.15 3.1189967 1,04 15/06, 1983 4.1749420 1,04 15/06, 1992. 7 Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: E04D 15/06

Метки: ковра, резки, машина, кровли

Код ссылки

<a href="https://by.patents.su/9-4102-mashina-dlya-rezki-kovra-krovli.html" rel="bookmark" title="База патентов Беларуси">Машина для резки ковра кровли</a>

Предыдущий патент: Ороситель для противоточной вентиляторной градирни

Следующий патент: Трудногорючий композиционный материал

Случайный патент: Способ производства мягкого термокислотного сыра