Способ смазки трущихся поверхностей

Номер патента: 10651

Опубликовано: 30.06.2008

Авторы: Басинюк Владимир Леонидович, Коробко Александра Олеговна, Мардосевич Елена Ивановна, Коробко Евгения Викторовна, Сушко Марина Ивановна

Текст

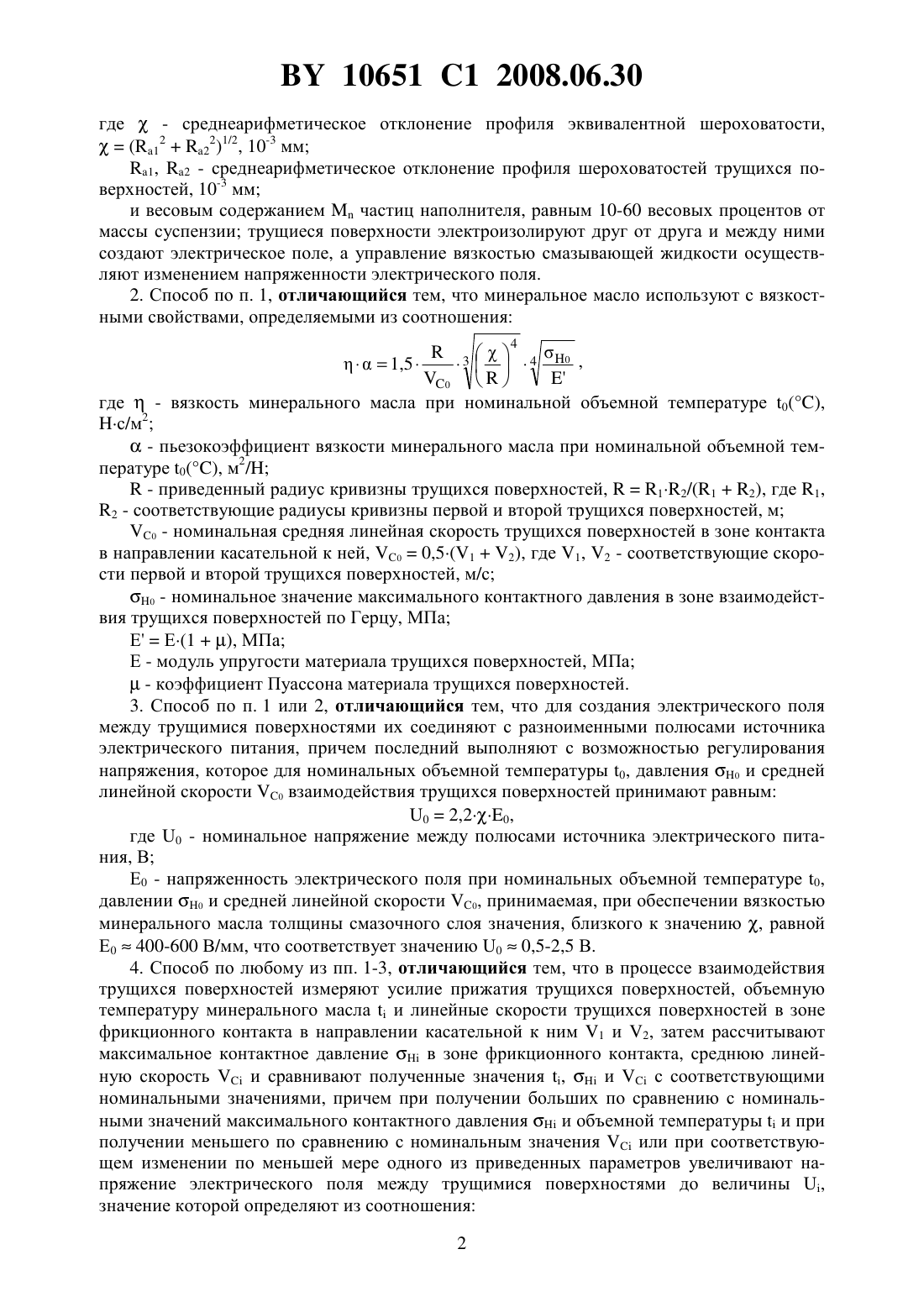

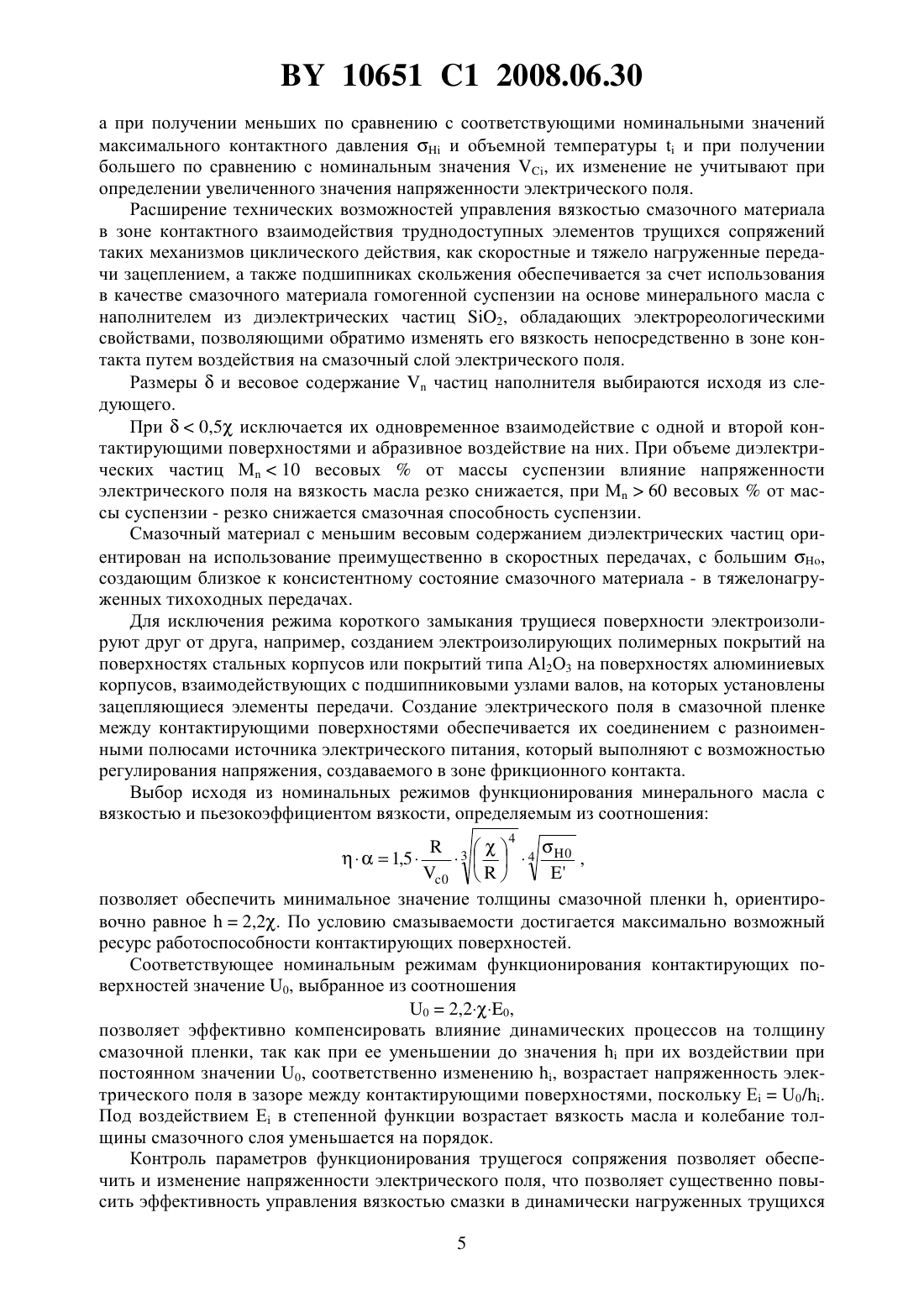

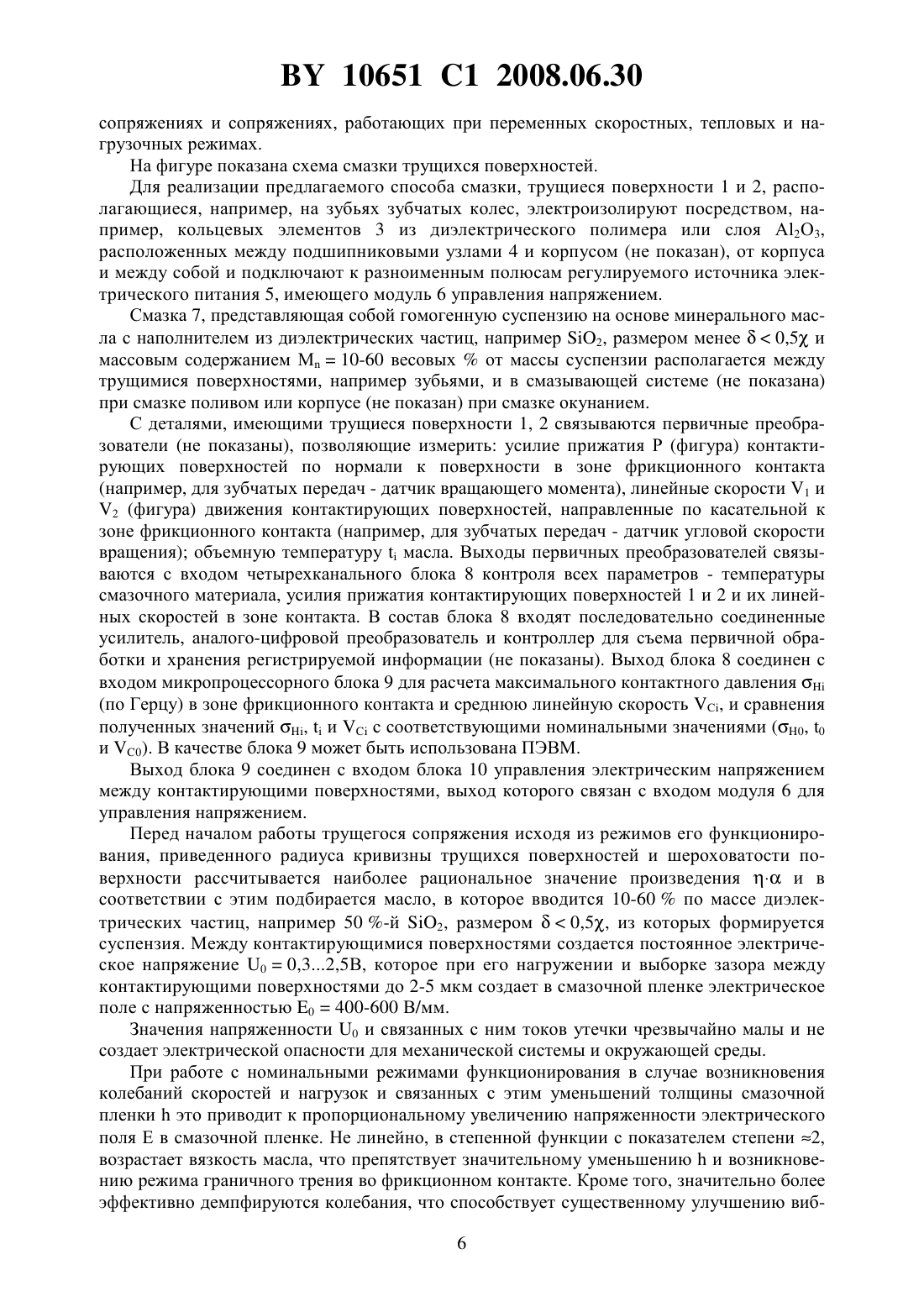

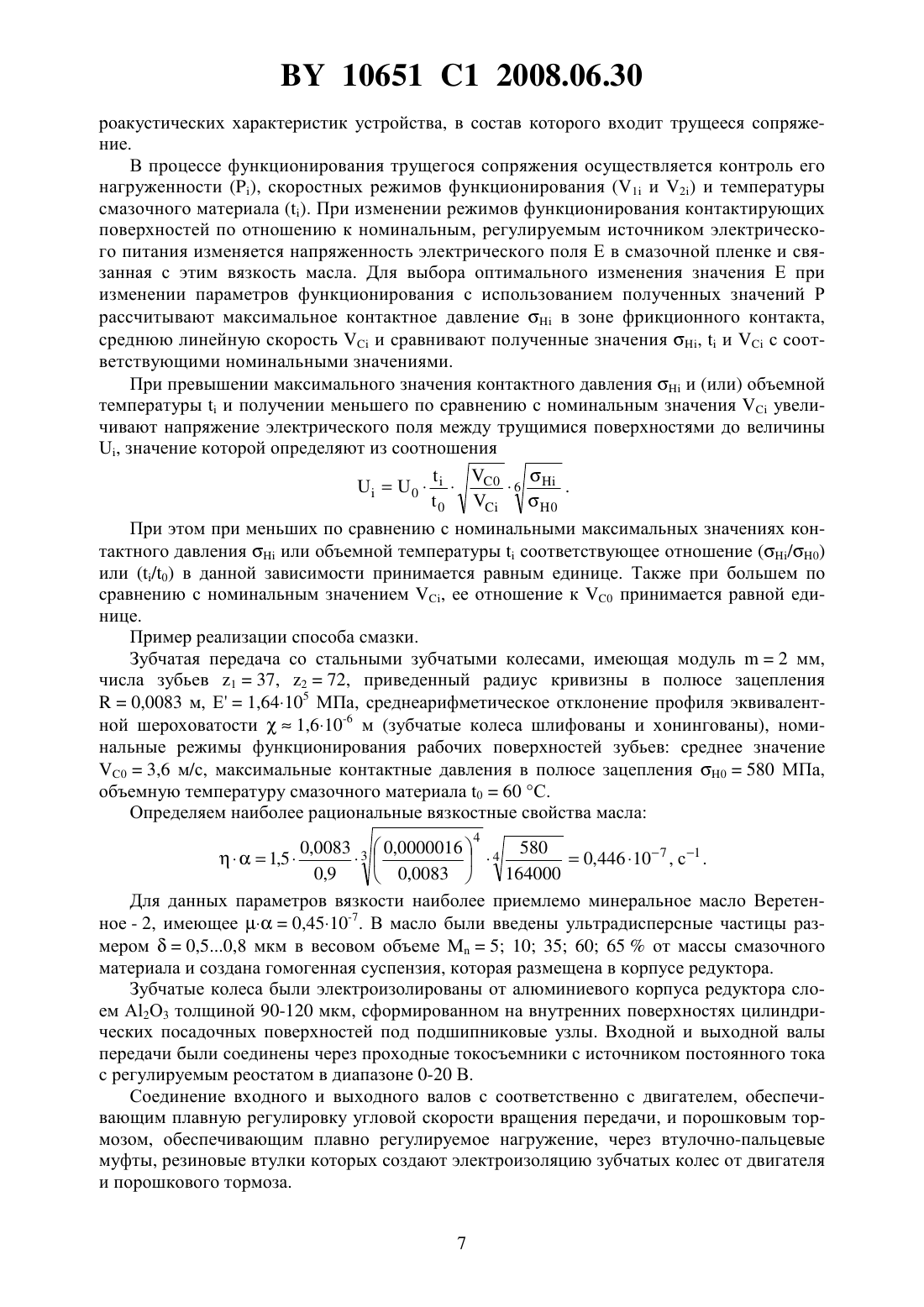

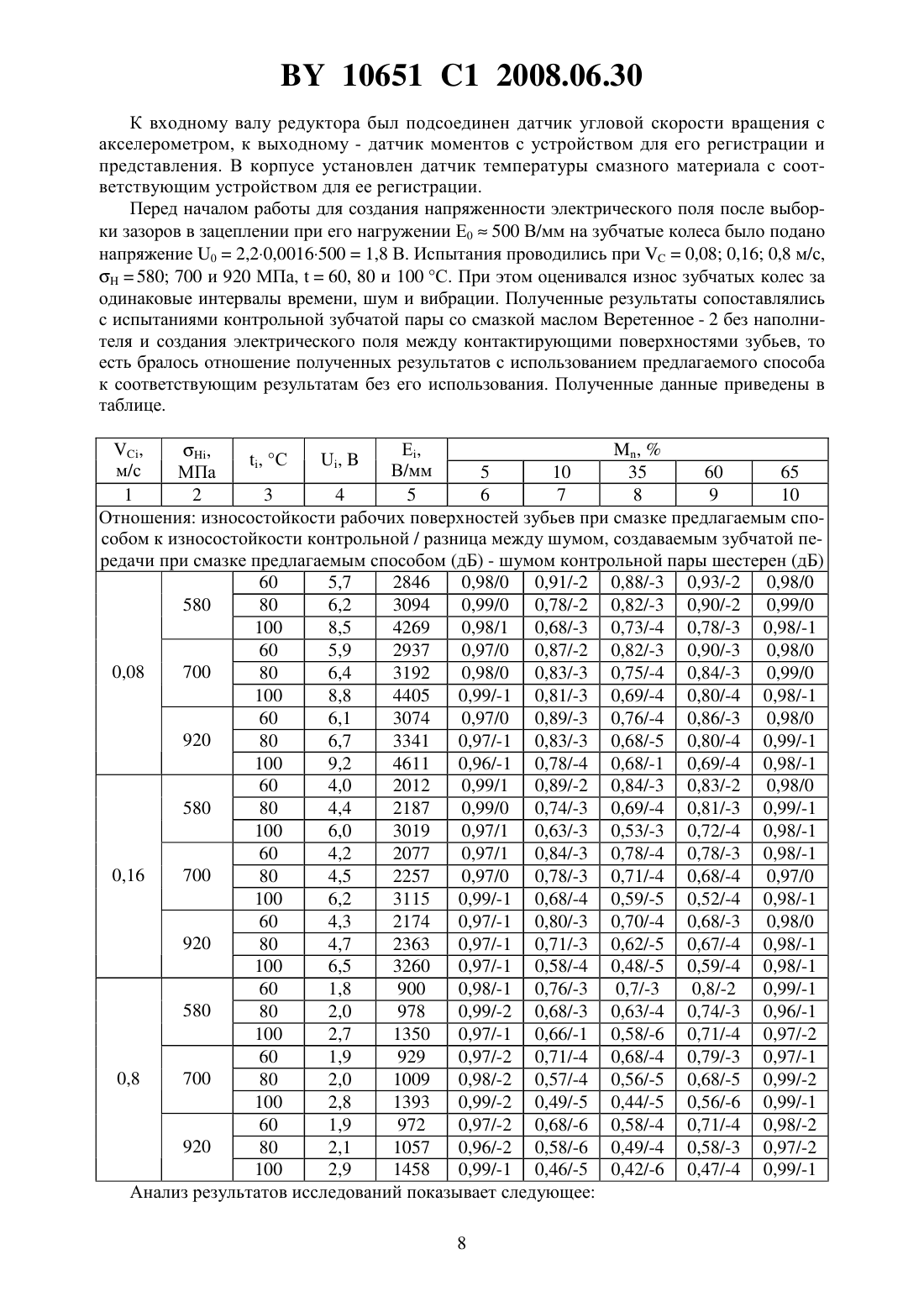

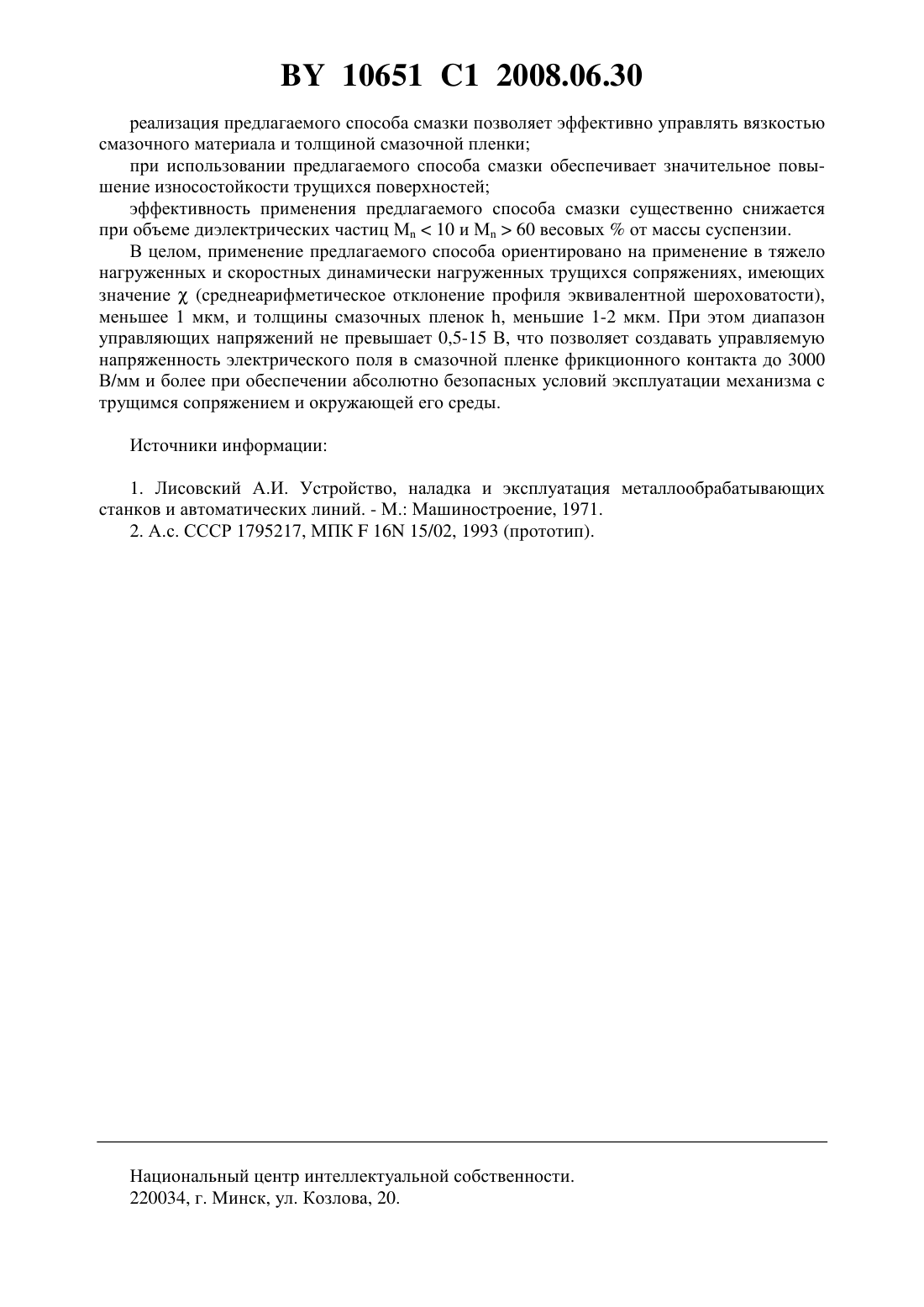

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ СМАЗКИ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Коробко Евгения Викторовна Басинюк Владимир Леонидович Сушко Марина Ивановна Мардосевич Елена Ивановна Коробко Александра Олеговна(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена имени А.В.Лыкова Национальной академии наук Беларуси(57) 1. Способ смазки трущихся поверхностей, включающий ввод в зону фрикционного контакта смазывающей жидкости с наполнителем в виде частиц и управление ее свойствами в зоне фрикционного контакта, отличающийся тем, что в качестве смазывающей жидкости используют гомогенную суспензию на основе минерального масла, а в качестве наполнителя - микродисперсные частицы из диэлектрического материала, например 2,с размером частиц , меньшим 0,5,10651 1 2008.06.30 где- среднеарифметическое отклонение профиля эквивалентной шероховатости,(1222)1/2, 10-3 мм 1, 2 - среднеарифметическое отклонение профиля шероховатостей трущихся поверхностей, 10-3 мм и весовым содержаниемчастиц наполнителя, равным 10-60 весовых процентов от массы суспензии трущиеся поверхности электроизолируют друг от друга и между ними создают электрическое поле, а управление вязкостью смазывающей жидкости осуществляют изменением напряженности электрического поля. 2. Способ по п. 1, отличающийся тем, что минеральное масло используют с вязкостными свойствами, определяемыми из соотношения 4 где- вязкость минерального масла при номинальной объемной температуре 0,с/м 2- пьезокоэффициент вязкости минерального масла при номинальной объемной температуре 0, м 2/- приведенный радиус кривизны трущихся поверхностей,12/(12), где 1,2 - соответствующие радиусы кривизны первой и второй трущихся поверхностей, м 0 - номинальная средняя линейная скорость трущихся поверхностей в зоне контакта в направлении касательной к ней, 00,5(12), где 1, 2 - соответствующие скорости первой и второй трущихся поверхностей, м/с 0 - номинальное значение максимального контактного давления в зоне взаимодействия трущихся поверхностей по Герцу, МПа ЕЕ(1), МПа Е - модуль упругости материала трущихся поверхностей, МПа- коэффициент Пуассона материала трущихся поверхностей. 3. Способ по п. 1 или 2, отличающийся тем, что для создания электрического поля между трущимися поверхностями их соединяют с разноименными полюсами источника электрического питания, причем последний выполняют с возможностью регулирования напряжения, которое для номинальных объемной температуры 0, давления 0 и средней линейной скорости 0 взаимодействия трущихся поверхностей принимают равным 02,20,где 0 - номинальное напряжение между полюсами источника электрического питания, В Е 0 - напряженность электрического поля при номинальных объемной температуре 0,давлении 0 и средней линейной скорости 0, принимаемая, при обеспечении вязкостью минерального масла толщины смазочного слоя значения, близкого к значению , равной Е 0400-600 В/мм, что соответствует значению 00,5-2,5 В. 4. Способ по любому из пп. 1-3, отличающийся тем, что в процессе взаимодействия трущихся поверхностей измеряют усилие прижатия трущихся поверхностей, объемную температуру минерального маслаи линейные скорости трущихся поверхностей в зоне фрикционного контакта в направлении касательной к ним 1 и 2, затем рассчитывают максимальное контактное давлениев зоне фрикционного контакта, среднюю линейную скоростьи сравнивают полученные значения ,ис соответствующими номинальными значениями, причем при получении больших по сравнению с номинальными значений максимального контактного давленияи объемной температурыи при получении меньшего по сравнению с номинальным значенияили при соответствующем изменении по меньшей мере одного из приведенных параметров увеличивают напряжение электрического поля между трущимися поверхностями до величины ,значение которой определяют из соотношения 1,5 6, 00 а при получении меньших по сравнению с соответствующими номинальными значений максимального контактного давленияи объемной температурыи при получении большего по сравнению с номинальным значения , их изменение не учитывают при определении увеличенного значения напряженности электрического поля.0 Изобретение относится к машиностроению и может быть использовано в скоростных и тяжело нагруженных трущихся сопряжениях циклического действия, преимущественно передач зацеплением и в подшипниках скольжения в авиационной, мобильной и бытовой технике с повышенными требованиями к надежности и виброакустическим характеристикам. Известен способ смазки трущихся сопряжений механизмов циклического действия путем использования консистентных смазок, поливом, размещением смазки в картере со смазываемым трущимся сопряжением 1. Управление режимами смазки трущихся сопряжений осуществляется подбором смазочного материала с требуемой вязкостью, его охлаждением и подачей в зону фрикционного контакта под давлением. Существенным недостатком известного способа являются ограниченные возможности управления вязкостью смазочного материала в зоне фрикционного контакта тяжелонагруженных динамически взаимодействующих трущихся сопряжений, которые существенно зависят от теплового режима функционирования трущегося сопряжения, то есть его объемной и локальной температуры, и скоростных режимов функционирования сопряжения. Поэтому вынужденно в ряде случаев используются смазочные материалы с повышенной исходной вязкостью, что приводит к возрастанию потерь на трение и снижению КПД механизма, однако и это не всегда исключает возникновение режима граничного трения,приводящего к резкому увеличению износа и ухудшению виброакустических характеристик трущегося сопряжения. Из известных наиболее близким по технической сущности к предлагаемому (прототип) 2, является способ смазки трущихся поверхностей, включающий ввод в зону фрикционного контакта смазывающей жидкости с наполнителем и управление параметрами ее функционирования в трущемся сопряжении путем изменения давления на входе и выходе из зоны фрикционного контакта. Управление режимом смазки зоны фрикционного контакта осуществляют путем регламентированного изменения перепада давления на входе и выходе смазочного материала из зоны контакта, что сложно обеспечить в динамически нагруженных механизмах циклического действия, таких как скоростные и тяжело нагруженные передачи зацеплением, а также подшипниках скольжения из-за недоступности зоны контакта взаимодействующих поверхностей. Задача изобретения - расширение технических возможностей управления вязкостью смазочного материала в зоне контактного взаимодействия элементов трущихся сопряжений механизмов циклического действия, такие как динамически нагруженные скоростные и тяжело нагруженные передачи зацеплением, а также подшипников скольжения, работающих в нестационарных режимах функционирования. Решение поставленной задачи достигается тем, что в способе смазки трущихся поверхностей, включающем ввод в зону фрикционного контакта жидкости с наполнителем в виде частиц и управление ее свойствами в зоне фрикционного контакта, согласно техническому решению, в качестве смазывающей жидкости используют гомогенную суспензию на основе минерального масла, а в качестве наполнителя - микродисперсные частицы из диэлектрического материала, например 2, с размером , меньшим 0,5,3 10651 1 2008.06.30 где- среднеарифметическое отклонение профиля эквивалентной шероховатости,(1222)1/2, 10-3 мм 1, 2 - среднеарифметическое отклонение профиля шероховатостей трущихся поверхностей, 10-3 мм и весовым содержанием М частиц наполнителя, равным 10-60 весовых процентов от массы суспензии трущиеся поверхности электроизолируют друг от друга и между ними создают электрическое поле, а управление вязкостью смазывающей жидкости осуществляют изменением напряженности электрического поля, при минеральное масло используют с вязкостными свойствами, определяемым из соотношения 4 где- вязкость минерального масла при номинальной температуре 0 (С), с/м 2- пьезокоэффициент вязкости минерального масла при номинальной объемной температуре 0 , м 2/Н- приведенный радиус кривизны трущихся поверхностей,12/(12), где 1,2 - соответствующие радиусы кривизны первой и второй трущихся поверхностей, м.- номинальная средняя линейная скорость трущихся поверхностей в зоне контакта в направлении касательной к ней,0,5(12), где 1, 2 - соответствующие скорости первой и второй трущихся поверхностей, м/с- номинальное значение максимального контактного давления в зоне взаимодействия трущихся поверхностей по Герцу, МПа ЕЕ(1), МПа Е - модуль упругости материала трущихся поверхностей, МПа. Для создания электрического поля между трущимися поверхностями их соединяют с разноименными полюсами источника электрического питания, причем последний выполняют с возможностью регулирования напряжения, которое для номинальных объемной температуры 0, давленияи средней линейной скоростивзаимодействия трущихся поверхностей принимают равным 02,2 Е 0,где 0 - номинальное напряжение между полюсами источника электрического питания, В 0 - напряженность электрического поля при номинальных объемной температуре ,давлениии средней линейной скорости , принимаемая при обеспечении вязкостью минерального масла толщины смазочного слоя значения, близкого к значению , равной Е 400-600 В/мм, что соответствует значению 00,5-2,5 В. В процессе взаимодействия трущихся поверхностей измеряют усилие прижатия трущихся поверхностей, объемную температуру минерального маслаи линейные скорости трущихся поверхностей в зоне фрикционного контакта в направлении касательной к ним 1 и 2, затем рассчитывают максимальное контактное давлениев зоне фрикционного контакта, среднюю линейную скоростьи сравнивают полученные значения ,ис соответствующими номинальными значениями, причем при получении больших по сравнению с номинальными значений максимального контактного давленияи объемной температурыи при получении меньшего по сравнению с номинальным значенияили при соответствующем изменении по меньшей мере одного из приведенных параметров увеличивают напряжение электрического поля между трущимися поверхностями до величины , значение которой определяют из соотношения 10651 1 2008.06.30 а при получении меньших по сравнению с соответствующими номинальными значений максимального контактного давленияи объемной температурыи при получении большего по сравнению с номинальным значения , их изменение не учитывают при определении увеличенного значения напряженности электрического поля. Расширение технических возможностей управления вязкостью смазочного материала в зоне контактного взаимодействия труднодоступных элементов трущихся сопряжений таких механизмов циклического действия, как скоростные и тяжело нагруженные передачи зацеплением, а также подшипниках скольжения обеспечивается за счет использования в качестве смазочного материала гомогенной суспензии на основе минерального масла с наполнителем из диэлектрических частиц 2, обладающих электрореологическими свойствами, позволяющими обратимо изменять его вязкость непосредственно в зоне контакта путем воздействия на смазочный слой электрического поля. Размерыи весовое содержаниечастиц наполнителя выбираются исходя из следующего. При 0,5 исключается их одновременное взаимодействие с одной и второй контактирующими поверхностями и абразивное воздействие на них. При объеме диэлектрических частиц М 10 весовыхот массы суспензии влияние напряженности электрического поля на вязкость масла резко снижается, при М 60 весовыхот массы суспензии - резко снижается смазочная способность суспензии. Смазочный материал с меньшим весовым содержанием диэлектрических частиц ориентирован на использование преимущественно в скоростных передачах, с большим ,создающим близкое к консистентному состояние смазочного материала - в тяжелонагруженных тихоходных передачах. Для исключения режима короткого замыкания трущиеся поверхности электроизолируют друг от друга, например, созданием электроизолирующих полимерных покрытий на поверхностях стальных корпусов или покрытий типа А 2 О 3 на поверхностях алюминиевых корпусов, взаимодействующих с подшипниковыми узлами валов, на которых установлены зацепляющиеся элементы передачи. Создание электрического поля в смазочной пленке между контактирующими поверхностями обеспечивается их соединением с разноименными полюсами источника электрического питания, который выполняют с возможностью регулирования напряжения, создаваемого в зоне фрикционного контакта. Выбор исходя из номинальных режимов функционирования минерального масла с вязкостью и пьезокоэффициентом вязкости, определяемым из соотношения 4 позволяет обеспечить минимальное значение толщины смазочной пленки , ориентировочно равное 2,2. По условию смазываемости достигается максимально возможный ресурс работоспособности контактирующих поверхностей. Соответствующее номинальным режимам функционирования контактирующих поверхностей значение 0, выбранное из соотношения 02,20,позволяет эффективно компенсировать влияние динамических процессов на толщину смазочной пленки, так как при ее уменьшении до значенияпри их воздействии при постоянном значении 0, соответственно изменению , возрастает напряженность электрического поля в зазоре между контактирующими поверхностями, поскольку Е 0/. Под воздействием Е в степенной функции возрастает вязкость масла и колебание толщины смазочного слоя уменьшается на порядок. Контроль параметров функционирования трущегося сопряжения позволяет обеспечить и изменение напряженности электрического поля, что позволяет существенно повысить эффективность управления вязкостью смазки в динамически нагруженных трущихся 5 10651 1 2008.06.30 сопряжениях и сопряжениях, работающих при переменных скоростных, тепловых и нагрузочных режимах. На фигуре показана схема смазки трущихся поверхностей. Для реализации предлагаемого способа смазки, трущиеся поверхности 1 и 2, располагающиеся, например, на зубьях зубчатых колес, электроизолируют посредством, например, кольцевых элементов 3 из диэлектрического полимера или слоя А 2 О 3,расположенных между подшипниковыми узлами 4 и корпусом (не показан), от корпуса и между собой и подключают к разноименным полюсам регулируемого источника электрического питания 5, имеющего модуль 6 управления напряжением. Смазка 7, представляющая собой гомогенную суспензию на основе минерального масла с наполнителем из диэлектрических частиц, например 2, размером менее 0,5 и массовым содержанием М 10-60 весовыхот массы суспензии располагается между трущимися поверхностями, например зубьями, и в смазывающей системе (не показана) при смазке поливом или корпусе (не показан) при смазке окунанием. С деталями, имеющими трущиеся поверхности 1, 2 связываются первичные преобразователи (не показаны), позволяющие измерить усилие прижатия Р (фигура) контактирующих поверхностей по нормали к поверхности в зоне фрикционного контакта(например, для зубчатых передач - датчик вращающего момента), линейные скорости 1 и 2 (фигура) движения контактирующих поверхностей, направленные по касательной к зоне фрикционного контакта (например, для зубчатых передач - датчик угловой скорости вращения) объемную температурумасла. Выходы первичных преобразователей связываются с входом четырехканального блока 8 контроля всех параметров - температуры смазочного материала, усилия прижатия контактирующих поверхностей 1 и 2 и их линейных скоростей в зоне контакта. В состав блока 8 входят последовательно соединенные усилитель, аналого-цифровой преобразователь и контроллер для съема первичной обработки и хранения регистрируемой информации (не показаны). Выход блока 8 соединен с входом микропроцессорного блока 9 для расчета максимального контактного давления(по Герцу) в зоне фрикционного контакта и среднюю линейную скорость , и сравнения полученных значений ,ис соответствующими номинальными значениями (0, 0 и 0). В качестве блока 9 может быть использована ПЭВМ. Выход блока 9 соединен с входом блока 10 управления электрическим напряжением между контактирующими поверхностями, выход которого связан с входом модуля 6 для управления напряжением. Перед началом работы трущегося сопряжения исходя из режимов его функционирования, приведенного радиуса кривизны трущихся поверхностей и шероховатости поверхности рассчитывается наиболее рациональное значение произведенияи в соответствии с этим подбирается масло, в которое вводится 10-60 по массе диэлектрических частиц, например 50 -й 2, размером 0,5, из которых формируется суспензия. Между контактирующимися поверхностями создается постоянное электрическое напряжение 00,32,5 В, которое при его нагружении и выборке зазора между контактирующими поверхностями до 2-5 мкм создает в смазочной пленке электрическое поле с напряженностью 0400-600 В/мм. Значения напряженности 0 и связанных с ним токов утечки чрезвычайно малы и не создает электрической опасности для механической системы и окружающей среды. При работе с номинальными режимами функционирования в случае возникновения колебаний скоростей и нагрузок и связанных с этим уменьшений толщины смазочной пленкиэто приводит к пропорциональному увеличению напряженности электрического поля Е в смазочной пленке. Не линейно, в степенной функции с показателем степени 2,возрастает вязкость масла, что препятствует значительному уменьшениюи возникновению режима граничного трения во фрикционном контакте. Кроме того, значительно более эффективно демпфируются колебания, что способствует существенному улучшению виб 6 10651 1 2008.06.30 роакустических характеристик устройства, в состав которого входит трущееся сопряжение. В процессе функционирования трущегося сопряжения осуществляется контроль его нагруженности , скоростных режимов функционирования (1 и 2) и температуры смазочного материала . При изменении режимов функционирования контактирующих поверхностей по отношению к номинальным, регулируемым источником электрического питания изменяется напряженность электрического поля Е в смазочной пленке и связанная с этим вязкость масла. Для выбора оптимального изменения значения Е при изменении параметров функционирования с использованием полученных значений Р рассчитывают максимальное контактное давлениев зоне фрикционного контакта,среднюю линейную скоростьи сравнивают полученные значения ,ис соответствующими номинальными значениями. При превышении максимального значения контактного давленияи (или) объемной температурыи получении меньшего по сравнению с номинальным значенияувеличивают напряжение электрического поля между трущимися поверхностями до величины, значение которой определяют из соотношения При этом при меньших по сравнению с номинальными максимальных значениях контактного давленияили объемной температурысоответствующее отношение (/0) или (/0) в данной зависимости принимается равным единице. Также при большем по сравнению с номинальным значением , ее отношение к 0 принимается равной единице. Пример реализации способа смазки. Зубчатая передача со стальными зубчатыми колесами, имеющая модуль 2 мм,числа зубьев 137, 272, приведенный радиус кривизны в полюсе зацепления 0,0083 м, Е 1,64105 МПа, среднеарифметическое отклонение профиля эквивалентной шероховатости 1,610-6 м (зубчатые колеса шлифованы и хонингованы), номинальные режимы функционирования рабочих поверхностей зубьев среднее значение 03,6 м/с, максимальные контактные давления в полюсе зацепления 0580 МПа,объемную температуру смазочного материала 060 С. Определяем наиболее рациональные вязкостные свойства масла 4 0,0083 30,00000164 5801,50,446 107 , с 1 .0,9 1640000,0083 Для данных параметров вязкости наиболее приемлемо минеральное масло Веретенное - 2, имеющее 0,4510-7. В масло были введены ультрадисперсные частицы размером 0,50,8 мкм в весовом объеме 5 10 35 60 65 от массы смазочного материала и создана гомогенная суспензия, которая размещена в корпусе редуктора. Зубчатые колеса были электроизолированы от алюминиевого корпуса редуктора слоем А 2 О 3 толщиной 90-120 мкм, сформированном на внутренних поверхностях цилиндрических посадочных поверхностей под подшипниковые узлы. Входной и выходной валы передачи были соединены через проходные токосъемники с источником постоянного тока с регулируемым реостатом в диапазоне 0-20 В. Соединение входного и выходного валов с соответственно с двигателем, обеспечивающим плавную регулировку угловой скорости вращения передачи, и порошковым тормозом, обеспечивающим плавно регулируемое нагружение, через втулочно-пальцевые муфты, резиновые втулки которых создают электроизоляцию зубчатых колес от двигателя и порошкового тормоза. 10651 1 2008.06.30 К входному валу редуктора был подсоединен датчик угловой скорости вращения с акселерометром, к выходному - датчик моментов с устройством для его регистрации и представления. В корпусе установлен датчик температуры смазного материала с соответствующим устройством для ее регистрации. Перед началом работы для создания напряженности электрического поля после выборки зазоров в зацеплении при его нагружении Е 0500 В/мм на зубчатые колеса было подано напряжение 02,20,00165001,8 В. Испытания проводились при 0,08 0,16 0,8 м/с,580 700 и 920 МПа,60, 80 и 100 С. При этом оценивался износ зубчатых колес за одинаковые интервалы времени, шум и вибрации. Полученные результаты сопоставлялись с испытаниями контрольной зубчатой пары со смазкой маслом Веретенное - 2 без наполнителя и создания электрического поля между контактирующими поверхностями зубьев, то есть бралось отношение полученных результатов с использованием предлагаемого способа к соответствующим результатам без его использования. Полученные данные приведены в таблице.,,м/с В/мм МПа 5 10 35 60 65 1 2 3 4 5 6 7 8 9 10 Отношения износостойкости рабочих поверхностей зубьев при смазке предлагаемым способом к износостойкости контрольной / разница между шумом, создаваемым зубчатой передачи при смазке предлагаемым способом (дБ) - шумом контрольной пары шестерен (дБ) 60 5,7 2846 0,98/0 0,91/-2 0,88/-3 0,93/-2 0,98/0 580 80 6,2 3094 0,99/0 0,78/-2 0,82/-3 0,90/-2 0,99/0 100 8,5 4269 0,98/1 0,68/-3 0,73/-4 0,78/-3 0,98/-1 60 5,9 2937 0,97/0 0,87/-2 0,82/-3 0,90/-3 0,98/0 0,08 700 80 6,4 3192 0,98/0 0,83/-3 0,75/-4 0,84/-3 0,99/0 100 8,8 4405 0,99/-1 0,81/-3 0,69/-4 0,80/-4 0,98/-1 60 6,1 3074 0,97/0 0,89/-3 0,76/-4 0,86/-3 0,98/0 920 80 6,7 3341 0,97/-1 0,83/-3 0,68/-5 0,80/-4 0,99/-1 100 9,2 4611 0,96/-1 0,78/-4 0,68/-1 0,69/-4 0,98/-1 60 4,0 2012 0,99/1 0,89/-2 0,84/-3 0,83/-2 0,98/0 580 80 4,4 2187 0,99/0 0,74/-3 0,69/-4 0,81/-3 0,99/-1 100 6,0 3019 0,97/1 0,63/-3 0,53/-3 0,72/-4 0,98/-1 60 4,2 2077 0,97/1 0,84/-3 0,78/-4 0,78/-3 0,98/-1 0,16 700 80 4,5 2257 0,97/0 0,78/-3 0,71/-4 0,68/-4 0,97/0 100 6,2 3115 0,99/-1 0,68/-4 0,59/-5 0,52/-4 0,98/-1 60 4,3 2174 0,97/-1 0,80/-3 0,70/-4 0,68/-3 0,98/0 920 80 4,7 2363 0,97/-1 0,71/-3 0,62/-5 0,67/-4 0,98/-1 100 6,5 3260 0,97/-1 0,58/-4 0,48/-5 0,59/-4 0,98/-1 60 1,8 900 0,98/-1 0,76/-3 0,7/-3 0,8/-2 0,99/-1 580 80 2,0 978 0,99/-2 0,68/-3 0,63/-4 0,74/-3 0,96/-1 100 2,7 1350 0,97/-1 0,66/-1 0,58/-6 0,71/-4 0,97/-2 60 1,9 929 0,97/-2 0,71/-4 0,68/-4 0,79/-3 0,97/-1 0,8 700 80 2,0 1009 0,98/-2 0,57/-4 0,56/-5 0,68/-5 0,99/-2 100 2,8 1393 0,99/-2 0,49/-5 0,44/-5 0,56/-6 0,99/-1 60 1,9 972 0,97/-2 0,68/-6 0,58/-4 0,71/-4 0,98/-2 920 80 2,1 1057 0,96/-2 0,58/-6 0,49/-4 0,58/-3 0,97/-2 100 2,9 1458 0,99/-1 0,46/-5 0,42/-6 0,47/-4 0,99/-1 Анализ результатов исследований показывает следующее 8 10651 1 2008.06.30 реализация предлагаемого способа смазки позволяет эффективно управлять вязкостью смазочного материала и толщиной смазочной пленки при использовании предлагаемого способа смазки обеспечивает значительное повышение износостойкости трущихся поверхностей эффективность применения предлагаемого способа смазки существенно снижается при объеме диэлектрических частиц М 10 и М 60 весовыхот массы суспензии. В целом, применение предлагаемого способа ориентировано на применение в тяжело нагруженных и скоростных динамически нагруженных трущихся сопряжениях, имеющих значение(среднеарифметическое отклонение профиля эквивалентной шероховатости),меньшее 1 мкм, и толщины смазочных пленок , меньшие 1-2 мкм. При этом диапазон управляющих напряжений не превышает 0,5-15 В, что позволяет создавать управляемую напряженность электрического поля в смазочной пленке фрикционного контакта до 3000 В/мм и более при обеспечении абсолютно безопасных условий эксплуатации механизма с трущимся сопряжением и окружающей его среды. Источники информации 1. Лисовский А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий. - М. Машиностроение, 1971. 2. А.с. СССР 1795217, МПК 16 15/02, 1993 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: F16N 15/00

Метки: трущихся, поверхностей, способ, смазки

Код ссылки

<a href="https://by.patents.su/9-10651-sposob-smazki-trushhihsya-poverhnostejj.html" rel="bookmark" title="База патентов Беларуси">Способ смазки трущихся поверхностей</a>

Предыдущий патент: Канифолетерпеностирольномалеиновая смола и способ её получения

Следующий патент: Канальный вентилятор (варианты)

Случайный патент: Способ экструзионного гранулирования