Устройство для изготовления теплообменной трубы со спирально-навивными ребрами

Номер патента: U 9006

Опубликовано: 28.02.2013

Авторы: Миннигалеев Альберт Шамилевич, Санкович Евгений Савельевич, Мулин Виктор Петрович, Кунтыш Владимир Борисович

Текст

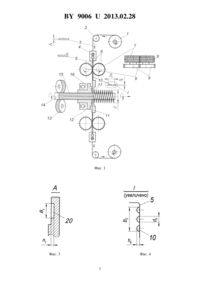

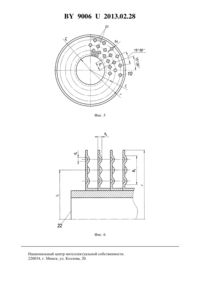

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ СО СПИРАЛЬНО-НАВИВНЫМИ РЕБРАМИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Кунтыш Владимир Борисович Мулин Виктор ПетровичМиннигалеев Альберт Шамилевич(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) Устройство для изготовления теплообменной трубы со спирально-навивными ребрами, включающее приводные и накатные ролики для нанесения рифлений на наружной поверхности исходной несущей трубы, установленные с возможностью вращения и продольного перемещения исходной несущей трубы, устройство для профилирования плоской металлической ленты в ленту -образного сечения, навивочный инструмент для формирования одно- или двухзаходной спирали из -образной ленты и закрепления ее в рифлениях, вращающуюся часть навивочного инструмента с радиальными выступами по кругу рабочей поверхности с разделяющей их гладкой кольцевой поверхностью, отличающееся тем, что за профилирующим устройством установлены лункообразующие ролики, связанные между собой посредством шестерен, а на рабочей поверхности неподвижной части навивочного инструмента выполнено углубление для свободного прохода ленты со сферическими выпуклостями под выдавленными лунками.(56) 1. Основы расчета и проектирования теплообменников воздушного охлаждения Справочник / Под общ. ред. В.Б.Кунтыша, А.Н.Бессонного. - СПб. Недра, 1996. - С. 89104. 2. Кунтыш В.Б., Пиир А.Э. Анализ тепловой эффективности, объемной и массовой характеристик теплообменной секции аппаратов воздушного охлаждения // Химическое и нефтегазовое машиностроение. - 2009. -5. - С. 3-6. 3. А.с. СССР 1052832 , МПК 28 1/10, 1983. 4. А.с. СССР 1441566 2, МПК 21 11/06, 1986. 5. А.с. СССР 1725062 1, МПК 28 1/36, 1992. 6. А.с. СССР 1, МПК 21 11/06, 1992. 7. Патент РБ на полезную модель 5047, МПК (2006)28 1/00, 2009. 8. Патент РБ на полезную модель 8250, МПК (2006)28 1/00,25 7/00, 2012. 9. Кунтыш В.Б., Пиир А.Э., Мулин В.П., Теляев Р.Ф. Теплоотдача и аэродинамическое сопротивление шахматных пучков из круглых труб с подогнутыми спиральными ребрами // Химическое и нефтегазовое машиностроение. - 2003. -11. - С. 10-14 (прототип). Полезная модель относится к области обработки металлов давлением и предназначена для изготовления теплообменной биметаллической трубы со спирально-навивными ребрами из металлической теплопроводной ленты, поставленной на ребро. Труба, на которую навивается лента, называется несущей. При навивке ленты на несущую трубу ее основание может завальцовываться в спиральную канавку небольшой глубины в стенке трубы,также может отбортовываться под углом 90 с образованием горизонтальной полки, а навиваемая лента приобретает поперечное сечение -образной формы с ее последующей навивкой под натягом на гладкую наружную поверхность трубы. Также возможна спиральная навивка ленты -образного сечения на несущую трубу, наружная поверхность которой предварительно подвергнута нанесению искусственной шероховатости в виде продольных рифлений поперечного сечения бороздка-выступ с последующей механической закаткой горизонтальной полки ленты в эти рифления. Возможна навивка одной или двух лент. Трубы этого конструктивного типа нашли применение в теплообменных секциях аппаратов воздушного охлаждениянефтеперерабатывающей, химической,газовой промышленности, на компрессорных станциях магистральных газопроводов, в тепло- и электроэнергетике. Конструкции, геометрические параметры труб подробно описаны в 1. Исходная толщина ленты 0,4 мм, материал - пластичные алюминиевые сплавы 1, 5, 7, но возможно использовать и медную ленту. Материал несущей трубы выбирается с учетом коррозионных свойств движущегося внутри теплоносителя, а также его механических и температурных параметров. Как правило, несущая труба выполняется из углеродистых, нержавеющих и хромомолибденовых сталей. Толщина стенки несущей трубы обычно 23,5 мм, а ее наружный диаметр 20, 25 и 38 мм - это трубы применяемые втопливно-энергетического комплекса. Наряду с трубами со спирально-навивными ребрами в АВО применяют трубы со спиральными накатными алюминиевыми ребрами 1, изготавливаемые способом холодной экструзии из толстостенной гладкой трубызаготовки, свободно надетой на несущую трубу. По энергетической эффективности оба типа труб равноценны, но расход алюминия на оребрения 1 м трубы накаткой в 1,61,7 раза 2 больше по сравнению с этой характеристикой при оребрении трубы лентой. В связи с этим на протяжении ряда десятилетий проводились опытно-конструкторские и исследовательские работы 3-8 по энергетическому и технологическому совершенствованию труб,оребренных лентой. 2 90062013.02.28 Известен теплообменный элемент 3, представляющий трубу со спирально-навивными ребрами -образного поперечного сечения с рельефными выступами на боковой поверхности ребра, являющимися интенсификаторами теплоотдачи. Для изготовления такой трубы разработано устройство 4 для навивки ленты в спираль, состоящее из вращающейся и неподвижной частейи навивочного инструмента и установленного перед входом в навивочный инструмент механизма формовки шероховатостей на ленте, которые играют роль карманов для смазки. При входе ленты в рабочий зазор между неподвижной и вращающейся частями навивочного инструмента шероховатости в виде рифлений деформируются, выдавливая имеющуюся в карманах смазку. При этом слой смазки разделяет трущиеся поверхности, предотвращая износ инструмента. Однако использование такого устройства не позволяет получить параметры рельефов требуемых геометрических размеров для осуществления интенсификации теплообмена. Известна теплообменная труба 5 со спиральными ребрами, с радиальными рифлениями на боковой поверхности ребер в виде кольцевых участков для турбулизации потока и реализации интенсивного теплообмена. Посредством устройства 6 осуществляется изготовление этой конструкции трубы методом навивки ленты в спираль. На рабочей поверхности вращающегося инструмента выполнена одна гладкая кольцевая поверхность,разделяющая выступы на два кольцевых концентрических ряда, а каналы неподвижного инструмента выполнены плоскими разной ширины. Однако ввиду незначительной высоты рифлений, как показали наши экспериментальные исследования и опыт эксплуатации такой теплообменной трубы, эффект турбулизации потока в межреберной полости не существенен, интенсивность теплоотдачи не возросла. Это объясняется только тем, что высота рифлений меньше толщины пограничного слоя воздуха на поверхности ребра. Плоские каналы неподвижного инструмента ограничивают применение ленты с интенсификаторами на ее поверхности больших размеров. Известна конструкция теплообменной трубы 7 со спирально-навивными ребрами,основание которых завальцовано в стенку несущей трубы, или спирально-навивными ребрами, на боковой поверхности которых имеются рельефы радиально-веерообразного направления. Также предложено устройство и технология изготовления этой трубы с интенсифицированным теплообменом. Анализ предыдущих аналогов показывает частичное улучшение интенсифицирующих характеристик рельефов, но достижение высокого уровня теплоотдачи сдерживается самим выбранным способом, направленным исключительно на разрушение пограничного слоя потока на теплоотдающей поверхности, который не реализует эффект вихревой интенсификации теплоотдачи 8, позволяющий увеличить теплоотдачу по воздушной стороне в 1,82,1 раза. Этот эффект реализован в конструкции теплообменной трубы 8 со спирально-навивными ребрами -образного сечения из высокотеплопроводного пластичного металла, на боковой поверхности каждого ребра на кольцевом участке шириной 0,5, где- высота ребра, расположены сферические лунки(выемки) такой глубины, при которой на противоположной поверхности этого ребра под лунками возникают сферические выступы (выпуклости). Высота выпуклостей больше толщины пограничного слоя воздуха, благодаря чему происходит его разрушение. Нейтральная линия ребра проходит посередине ширины кольцевого участка, что позволяет сохранить сферическую форму лунок на спирально-навивном под натяжением ребре. Лунки выступают в роли генераторов вихревых образований, создающих условия весьма высокой интенсификации теплоотдачи при умеренном росте сопротивления движению потока. Возникшие под лунками сферические выпуклости играют роль шероховатостей. Они также увеличивают интенсивность теплоотдачи на противоположной поверхности ребра, итоговым совокупным результатом чего является указанный выше существенный количественный эффект. Достижение этого эффекта позволяет уровнять термическое сопротивление по воздушной и жидкостной стороне оребренной трубы, а в целом и газожидкостного теплообменника. В теплоэнергетическом отношении достигается наибольшее 3 90062013.02.28 увеличение коэффициента теплопередачи, следствием чего является ресурсо- и энергосбережение в теплообменнике с интенсифицированным теплообменом. Для внедрения проанализированной конструкции в промышленное производство теплообменников с учетом возможного масштаба выпуска не менее одного млн. метров в год 1, 2 труб со спирально-навивными ребрами актуален вопрос имеется ли устройство и технологический процесс для ее изготовления Анализ доступной научно-технической информации по этому направлению показал, что подобное устройство отсутствует, но в 9 изложено описание устройства и технологического процесса для изготовления труб со спирально-навивными алюминиевыми -ребрами из ленты, которое принято за прототип. -ребром принято называть такое 1, в котором горизонтальная полка -ленты механически закатана в рифления той или иной формы на наружной поверхности несущей трубы. Устройство содержит приводные ролики для вращения и продольного перемещения исходной несущей трубы, накатные ролики для нанесения рифлений (шероховатости) на наружной поверхности несущей трубы, навивочный механизм для навивки непрерывной спирали из металлической пластичной ленты, которая формируется в -образное сечение в профилирующем устройстве, установленном перед навивочным механизмом. Лента имеет плоские поверхности. Достоинства устройства возможность формирования одно- или двухзаходной спирали, высокая производительность и технологичность. Основным недостатком является использование для оребрения трубы металлической пластичной ленты только с плоскими поверхностями, что ограничивает (сужает) возможность изготовления сребренных труб с высокоинтенсивным теплообменом, который присущ трубам, оребренным лентой с лункообразными выемками на одной боковой поверхности и сферическими выпуклостями на противоположной поверхности ребра. Наличие лунок не искажает плоскую поверхность ребра (ленты), на которой они расположены, выпуклости под лунками на противоположной стороне ребра искажают лишь гладкость этой поверхности. Задача полезной модели - разработка устройства высокой производительности и технологичности для изготовления теплообменной трубы со спирально-навивными ребрами с интенсифицированным теплообменом, достижение теплоэнергетически целесообразного коэффициента теплопередачи трубы. Задача реализуется тем, что устройство для изготовления теплообменной трубы со спирально-навивными ребрами, включающее приводные и накатные ролики для нанесения рифлений на наружной поверхности исходной несущей трубы, установленные с возможностью вращения и продольного перемещения исходной несущей трубы, устройство для профилирования плоской металлической ленты в ленту -образного сечения, навивочный инструмент для формирования одно- и двухзаходной спирали из -образной ленты и закрепления ее в рифлениях, вращающуюся часть навивочного инструмента с радиальными выступами по кругу рабочей поверхности с разделяющей их кольцевой поверхностью, отличается тем, что за профилирующим устройством установлены лункообразующие ролики, связанные между собой посредством шестерен, а на рабочей поверхности неподвижной части навивочного инструмента выполнено углубление для свободного прохода ленты со сферическими выпуклостями под выдавленными лунками. Основной отличительный признак полезной модели заключается в установлении за профилирующим устройством лункообразующих роликов, связанных между собой шестернями, причем скорость вращения их синхронна скорости вращения несущей трубы. Ролики находятся в единой технологической линии с остальными узлами предлагаемого устройства. Благодаря этому дополнение технологического процесса лункообразующим устройством не снижает производительность процесса изготовления трубы с интенсифицирующими ребрами в сравнении с изготовлением трубы с гладкими спиральнонавивными -ребрами. При необходимости ролики легко демонтируются или могут быть раздвинуты между собой на некоторое расстояние, достаточное для свободного дви 4 90062013.02.28 жения ленты между ними без соприкосновения. В этом случае устройство позволит изготавливать трубу с традиционными гладкими (без элементов турбулизации потока на боковой поверхности), со спирально-навивными - или -ребрами. Дополнительное преимущество - универсальность устройства. Новым признаком также является наличие углубления на рабочей поверхности неподвижной части навивочного инструмента, размеры которого обеспечивают свободный проход ленты со сферическими выпуклостями,вследствие чего производительность устройства и технологической линии оказываются независимыми от этого элемента. Для теплообменной трубы 8 со спирально-навивными ребрами с лунками интенсификация теплоотдачи достигает в среднем 2 раза. Тогда при коэффициенте оребрения 22 2 и коэффициенте теплоотдачи с лунками л 2250100 Вт/(м 2 К), термическое сопротивление теплоотдачи составит 1/(л)1/22000,00045 м 2 К/Вт. Здесь 50 Вт/(м 2) - коэффициент теплоотдачи по воздушной стороне гладкого навивного -ребра из алюминиевой ленты. В газожидкостных теплообменниках общего назначения, примером которых являются , коэффициент теплоотдачи по стороне жидкости находится 1 в интервале 112003000 Вт/(м 2 К), в среднем 1 2100 Вт/(м 2 К). Термическое сопротивление теплоотдачи по жидкостной стороне будет 1/11/21000,00048 м 2 К/Вт. Видно, что оба термических сопротивления практически равны. В таких случаях коэффициент теплопередачи трубы максимальный, что достигнуто благодаря изготовленной трубе предлагаемым устройством. Сформулированные отличительные признаки в совокупности позволили положительно решить задачу полезной модели. Полезная модель поясняется фиг. 1-6. На фиг. 1 изображена схема устройства для изготовления теплообменной трубы со спирально-навивными двухзаходными -ребрами наружного диаметрана фиг. 2 представлен вид на рабочую часть неподвижного навивочного инструмента на фиг. 3 показан вид по стрелкена фиг. 4 изображен фрагментленты -сечения с лунками на фиг. 5 дан вид сбоку на поверхность ребра с лунками на фиг. 6 изображен внешний вид теплообменной трубы с лунками на боковой поверхности ребер. Устройство (фиг. 1) состоит из разматывающего устройства (бобины) 1, на которое уложен рулон алюминиевой ленты 3 толщиной 0,4 мм прямоугольного поперечного сечения, направляющего ролика 2, устройства 4 для профилирования ленты 3 в ленту образного поперечного сечения 5, лункообразующего устройства 6, состоящего из двух роликов, рабочая поверхность одного из которых (матрица) 7 имеет лунки, а другого (пуансон) 8 - выступы. Ролики соединены между собой посредством шестерен 9. Один из роликов 7 может быть изготовлен из упругого материала, например полиуретана, в случае значительных размеров ленты и иного расположения лунок при шаге их 13 л (фиг. 5),где л - диаметр лунки. После лункообразующих роликов -образная лента с лунками 10 поступает в навивочный инструмент, состоящий из неподвижной 11 и вращающейся 12 частей, которые имеют центральное отверстие для прохода несущей трубы 14 с гладкой наружной поверхностью, которая взаимодействует с приводными роликами 13, развернутыми на угол, соответствующий осевой подаче трубы. Рабочая часть роликов 13 выполнена рифленой, посредством которой на наружной поверхности несущей трубы формируются рифления в форме бороздка-выступ 15. На торце вращающегося инструмента 12 расположены рифления 16 тоже в виде выступов-впадин, которые внедряются в ленту и при его круговом вращении закручивают ее в рабочем канале 18 и деформирующей площадке 19 (фиг. 2) в непрерывную спираль 17(фиг. 1). На фиг. 5 показан вариант расположения рифлений 21 на боковой поверхности ленты,возникших при взаимодействии с вращающимся инструментом 12. 5 90062013.02.28 Ширина 1 и глубина 1 выходного канала 20 (фиг. 3) выполнены такими, чтобы свободно проходила лента с лунками, что соответствует неравенствам (фиг. 3, 4)(2) 12 (1) и 1 в,где в(0,10,2) л- высота выпуклости на ленте под лункой 2 -ширина кольца на боковой поверхности ленты, занятая лунками (фиг. 4). Диаметр лунки выбираем из соотношения(3) л(58). Центральный ряд лунок на фиг. 5 расположен по нейтральной линии напряжений(сжимающих и растягивающих), радиус которой рассчитывается по формуле(4) н(вн)0,5,где- наружный радиус спирали (ребра) вн - внутренний радиус ребра. Другие ряды лунок расположены по обе стороны от нейтральной линии. Выполнять лунки на периферии спирали (ленты), где действуют растягивающие напряжения нецелесообразно, так как предварительно выдавленные лунки в процессе навивки превратятся в узкие углубления, а на боковой поверхности спирали, примыкающей к ее основанию (основанию ребра), также нецелесообразно. Вследствие действия здесь сжимающих напряжений эти лунки сомкнутся. Количество рядов лунок на поверхности ленты (ребра) может быть различным от одного дорядов в зависимости от диаметра лунки л, ее шага 1 и геометрических параметров ребра. На фиг. 5 показан вариант расположения лунок по вершинам равностороннего треугольника. Устройство работает следующим образом. Лента 3 с разматывающего устройства 1 проходит через направляющий ролик 2 и поступает в профилировочное устройство 4, в котором формируется в -образную форму 5. Далее она поступает в лункообразующее устройство 6, в котором с помощью двух роликов вследствие обжима между ними ленты образуются на одной ее боковой поверхности лунки (углубления) 10, а на противоположной боковой поверхности под лунками возникают выпуклости высотой в. Затем -образная лента с лунками поступает в навивочный инструмент, собранный из двух частей неподвижной 11 и вращающейся 12, - которые имеют центральное отверстие для прохода несущей трубы 14, предназначенной для оребрения. Труба вращается вокруг своей оси и продольно перемещается приводными роликами 13. На наружной поверхности роликов имеются рифления, которые создают искусственную шероховатость формы бороздка-впадина на поверхности несущей трубы. Радиальные выступы-впадины 16 вращающейся части 12 инструмента захватывают ленту с лунками, закручивают ее в непрерывную спираль 17 в рабочем канале 18 и деформирующей площадке 19. Затем несущая труба со спирально-навитой лентой через канал 20 выходит из устройства в виде готового изделия, называемого теплообменной трубой 22 со спирально-навивными ребрами -образного сечения (фиг. 6). Изображенное на фиг. 1 устройство позволяет изготавливать трубу с двумя заходами ленты (двухзаходнее ребро). Полезная модель может быть использована заводами химического, энергетического,коммунального машиностроения при изготовлении теплообменников газ-жидкость из биметаллических труб со спирально-навивными ребрами. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: F28F 1/36, B21D 11/06

Метки: изготовления, устройство, спирально-навивными, ребрами, теплообменной, трубы

Код ссылки

<a href="https://by.patents.su/8-u9006-ustrojjstvo-dlya-izgotovleniya-teploobmennojj-truby-so-spiralno-navivnymi-rebrami.html" rel="bookmark" title="База патентов Беларуси">Устройство для изготовления теплообменной трубы со спирально-навивными ребрами</a>

Предыдущий патент: Устройство для оценки качества спекания пористых материалов

Следующий патент: Феромонная ловушка для насекомых

Случайный патент: Способ изготовления теплоизоляционных изделий