Битумно-полимерная мастика и способ ее получения

Текст

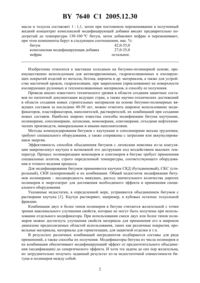

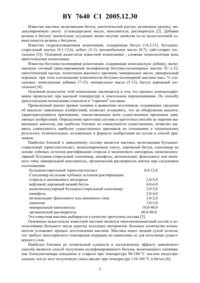

(51)08 95/00 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Сохадзе Владимир Шалвович(72) Авторы Сохадзе Владимир Шалвович(73) Патентообладатель Сохадзе Владимир Шалвович(57) 1. Битумно-полимерная мастика, содержащая битум, модификатор и растворитель,отличающаяся тем, что в качестве модификатора содержит комплексную модифицирующую добавку, включающую низкомолекулярный полиэтилен, полиэтиленовый воск,отработанное минеральное масло, бутандиенстирольный термоэластопласт, толуол и минеральный наполнитель при следующем их соотношении, мас.низкомолекулярный полиэтилен 4,0-9,0 полиэтиленовый воск 2,0-4,0 отработанное минеральное масло 6,0-13,0 бутандиенстирольный термоэластопласт 2,0-15,0 толуол 30,0-35,0 минеральный наполнитель остальное,а в качестве растворителя содержит нефрас при следующем соотношении компонентов мастики, мас.битум 42,0-55,0 комплексная модифицирующая добавка 27,0-35,0 нефрас остальное. 2. Битумно-полимерная мастика по п. 1, отличающаяся тем, что она содержит битум марки БНД 90/130 или марки БН 70/30. 3. Битумно-полимерная мастика по п. 1, отличающаяся тем, что в качестве отработанного минерального масла она содержит масло, выбранное из группы смазочных масел,предпочтительно моторное или трансмиссионное. 4. Битумно-полимерная мастика по п. 1, отличающаяся тем, что в качестве минерального наполнителя она содержит доломит, аэросил, тальк или кварцевый песок. 5. Способ получения битумно-полимерной мастики, заключающийся в том, что в подогретом до температуры 90-110 С отработанном минеральном масле при перемешивании растворяют низкомолекулярный полиэтилен и полиэтиленовый воск, затем в полученную смесь при перемешивании вводят толуол, бутандиенстирольный термоэластопласт и минеральный пылевидный наполнитель, причем массовое соотношение минерального 7640 1 2005.12.30 масла и толуола составляет 11,1, затем при постоянном перемешивании в полученный жидкий концентрат комплексной модифицирующей добавки вводят предварительно подогретый до температуры 130-160 С битум, затем добавляют нефрас и перемешивают,при этом компоненты берут в следующем соотношении, мас.битум 42,0-55,0 комплексная модифицирующая добавка 27,0-35,0 нефрас остальное. Изобретение относится к мастикам холодным на битумно-полимерной основе, преимущественно используемым для антикоррозионных, гидроизоляционных и изолирующих покрытий изделий из металла, бетона, кирпича и др. материалов, а также для устройства мастичной кровли, гидроизоляции, при закреплении (приклеивании) на поверхности изолирующих рулонных и теплоизоляционных материалов, и способу ее получения. Проведя анализ известного технического уровня в области создания защитных составов по патентной документации ведущих стран, а также научно-технических достижений в области создания новых строительных материалов на основе битумно-полимерных вяжущих составов за последние 40-50 лет, можно отметить широкое использование модификаторов, пластификаторов, наполнителей, растворителей, их комбинаций при создании новых составов. Наиболее широко известны способы модификации битума каучуками,полимерами, сополимерами, латексами, мономерами, олигомерами, отходами нефтехимических производств, минеральными и иными наполнителями. Методы компаундирования битумов с каучуками и сополимерами весьма трудоемки,требуют специального оборудования, а также сопряжены с затратами или аккумулированием энергии. Эффективность способов объединения битумов с латексами невелика из-за коагуляции макромолекул каучука и возможной его деструкции под воздействием высоких температур. Процесс полимеризации мономеров и олигомеров в битуме требует применения специальных агентов, строго определенной температуры, соответствующего оборудования и точного ведения процесса. Для модифицирования битумов применяются каучуки СКД (бутадиеновый),(стирольный), СКИ (изопреновый) и их комбинации. Общий недостаток модификации битумов полимерами - неоднородность вяжущих, расход значительного количества дорогих полимеров и энергозатрат для достижения необходимого эффекта и применения специального оборудования. Указанные недостатки, в определенной мере, устраняются объединением битумов с растворами каучука 1. Каучук растворяют, например, в кубовых остатках толуольной фракции. Комбинация двух и более типов полимеров в битуме считается желательной с точки зрения максимального улучшения свойств, которые не могут быть получены при использовании отдельного модификатора. При использовании смеси двух или более типов полимеров можно достигнуть улучшения свойств материала для применения его в широком диапазоне предполагаемых областей использования, таких как различные покрытия, кровельные материалы, материалы для герметизации, для защитной отделки и т.п. В результате различных комбинаций ингредиентов подбираются составы для ряда применений, а также способы их получения. Модификаторы битума из числа полимеров и их комбинации обеспечивают модифицирующий эффект от предпочтительного объединения (модификации) до сенергического эффекта. И хотя эта задача до сих пор желательна,но затруднительно получать заданный результат из-за недостаточной совместимости битума и полимеров между собой. 2 7640 1 2005.12.30 Известна мастика, включающая битум, синтетический каучук, резиновую крошку, индекумароновую смолу, углеводородное масло, наполнитель, растворитель 2. Добавки резины к битуму значительно ухудшают вязко-текучие свойства из-за недостаточной совместимости резины с битумом. Известна гидроизоляционная композиция, содержащая битум (14,2-21), бутадиенстирольный каучук (9,1-12,6), асбест (2-3), автомобильное масло (0,7), уайт-спирит (остальное 3). Основной недостаток известной композиции - сложная технологичная цепь приготовления композиции. Известна битумно-полимерная композиция, содержащая комплексную добавку, включающую готовый гранулированный модификатор битумно-полимерных мастик -1-32,синтетический каучук, полиэтилен высокого давления, минеральное масло, минеральный порошок, при этом соотношение компонентов битумно-полимерной мастики масс.следующее комплексная добавка (7-15), минеральное масло (5-12), битум дорожный (остальное) 4. Основной недостаток этой композиции заключается в том, что процесс компаундирования происходит при высокой температуре и длительном перемешивании. По способу приготовления композиция относится к горячим составам. Проведенный анализ уровня техники и выявление источников, содержащих сведения об аналогах заявленных изобретений, позволил установить, что не обнаружены аналоги,характеризующиеся признаками, тождественными всем существенным признакам заявляемых изобретений. Определение прототипа состава и прототипа способа из перечня выявленных аналогов, как наиболее близких по совокупности существенных, позволил выявить совокупность наиболее существенных признаков по отношению к техническому результату отличительных, изложенных в формуле изобретения на состав и способ признаков. Наиболее близкой к заявленному составу является мастика, включающая бутадиенстирольный термоэластопласт, индекумароновую смолу, дорожный битум, сополимер на основе кубовых остатков ректификации стирола и малеинового ангидрида, низкомолекулярный бутадиен-стирольный сополимер, канифоль, антиоксидант фенольного или аминного типа, минеральный наполнитель, органический растворитель взятых при следующем соотношении бутадиенстирольный термоэластопласт 8,0-12,0 Сополимер на основе кубовых остатков ректификации стирола и малеинового ангидрида 2,0-5,0 нефтяной дорожный вязкий битум 4,0-6,0 низкомолекулярный бутадиен-стирольный сополимер 3,0-5,0 канифоль 2,0-4,0 антиоксидант фенольного или анионного типа 1,0-2,0 сиккатив 3,0-5,0 минеральный наполнитель 10,0-40,0 органический растворитель 60,0-80,0. Эта известная мастика выбирается в качестве прототипа состава 5. Основным недостатком известной мастики является многокомпонентный состав и использование большего числа дорогих исходных материалов. Большое количество компонентов усложняет процесс изготовления мастики. Мастика имеет низкий сухой остаток,что требует многократного повторения операции по нанесению ее для получения существенного слоя. Наиболее близким по технической сущности и достигаемому эффекту заявляемого способа является способ получения модифицированного битума, включающего смешивание блоксополимера алкадиена и стирола при температуре 80-160 С маслом индустриальным, после чего полученную смесь вводят при температуре 110-160 С в битум 6. 3 7640 1 2005.12.30 Данный способ не гарантирует получение качественного вяжущего из любого типа дорожных битумов. Создание концентрата полимера в индустриальном масле с заранее заданным соотношением компонентов не позволяет при производстве битумного вяжущего изменять соотношение в системе полимер-масло-битум, что необходимо для получения вяжущего, показатели которого соответствуют требованиям . Введение концентрата с заранее заданным соотношением полимера в индустриальном масле приводит при минимально необходимом количестве полимера, равным 3 , к введению в вяжущее до 30 индустриального масла, что значительно снижает показатель температуры размягчения по Кольцу и Шару. Вместе с блоксополимером алкандиена и стирола в битум неизбежно вводится значительное количество индустриального масла, имеющего вязкость(ниже 0,2 Пас при 25 С). При этом не достигается заданная теплостойкость полимернобитумного вяжущего. Кроме того, индустриальное масло сравнительно дорого и используется не по своему прямому назначению. Технической задачей, на решение которой направлены изобретения, является повышение защитной способности мастики, сокращение времени приготовления при оптимизации технологического процесса, а также удешевление конечного продукта. Поставленная задача решается тем, что битумно-полимерная мастика, содержащая битум, модификатор, растворитель, и дополнительно в качестве модификатора содержит комплексную модифицирующую добавку, включающую низкомолекулярный полиэтилен,полиэтиленовый воск, отработанное минеральное масло, бутадиенстирольный термоэластопласт, толуол, минеральный наполнитель при следующем соотношении компонентов добавки, мас.низкомолекулярный полиэтилен 4,0-9,0 полиэтиленовый воск 2,0-4,0 отработанное минеральное масло 6,0-13,0 бутадиенстирольный термоэластопласт 2,0-15,0 толуол 30,0-35,0 минеральный наполнитель остальное,а в качестве растворителя содержит нефрас, при соотношении компонентов битумнополимерной мастики, мас.битум 42-55 комплексная модифицирующая добавка 27-35 нефрас остальное. Поставленная техническая задача решается также тем, что в способе получения битумополимерной мастики путем перемешивания компонентов и предварительного приготовления модифицирующей композиции полимеров в отработанном минеральном масле и толуоле осуществляют поэтапно вначале в отработанное смазочное масло, имеющее температуру 90-110 С, вводят низкомолекулярный полиэтилен и полиэтиленовый воск до полного растворения, затем добавляют толуол, бутадиенстирольный термоэластопласт,доломит, перемешивают до получения гомогенной массы и при постепенном перемешивании вводят в нее битум, разогретый до температуры 130-160 С, а в конце процесса добавляют нефрас, корректируя состав мастики по вязкости, окончательно перемешивают,охлаждают и расфасовывают продукт. При приготовлении битумно-полимерной мастики используют битумы марок БН 70/30, БНД 90/130. Наиболее важным свойством битума является химическая стойкость битумных материалов к воздействию агрессивных сред, вызывающих коррозию. Все многообразие соединений, образующих битум, можно свести в три группы твердая часть,смолы, масляная фракция. По своему строению битум-коллоидная система, в которой диспергированы асфальтены, а диспергируемой средой являются смолы и масла. Свойства битума, как дисперсной системы, определяются соотношением входящих в него составных частей масел, смол и асфальтенов. Битумы в определенных пределах совмещаются с 4 7640 1 2005.12.30 полимерами, что позволяет значительно улучшить свойства битума в соответствии с требованиями создаваемых материалов. Использование низкомолекулярных полиэтиленов, являющихся отходами при производстве полиэтилена высокого давления, имеющих пастообразное, аморфное состояние,полиэтиленового воска, в смеси с отработанным моторным маслом улучшает совместимость полимеров и битума, оказывает пластифицирующее действие на структурирующий агент - бутадиенстирольный термоэластопласт. Полиэтиленовый воск усиливает гидрофобность пленкообразователя, повышает термостойкость битумного состава и адгезию. Для получения композиции низкомолекулярных полимеров используют в качестве сорастворителя отработанное моторное масло, которое в своем составе содержит углеводороды и смолы, хорошо совместимые с битумом, и позволяет обеспечить термостойкость покрытия в заданных параметрах ( 90 С). Отработанное масло повышает растворяющую способность битума совместно с толуолом и нефрасом, что позволяет получать стабильную композицию, сокращать время растворения и количество растворителя, получать состав с высокими физико-механическими свойствами и высоким сухим остатком. Отработанное масло, используемое вторично совместно с отходами производства полиэтилена высокого давления, удешевляет конечный продукт за счет использования отходов в Беларуси, имеющихся в достаточных количествах, при этом уменьшается использование дорогих и дефицитных компонентов и снижается стоимость конечного продукта. В дальнейшем в полученную жидкую композицию добавляют в гранулированной форме бутадиенстирольный термоэластопласт ДСТ-30-01. Для быстрого совмещения каучука и битума необходимо ослабить взаимодействие между макромолекулами термоэластопласта. С этой целью добавляют толуол. Его количество принимается из условия требуемого ослабления указанных связей настолько, чтобы при перемешивании компонентов обеспечить однородность концентрата. Время растворения термоэластопласта и получение однородного концентрата полимеров зависит от температуры среды, концентрации термоэластопласта. Нефрас - растворитель с высоким показателем температуры перегонки. Этот показатель позволяет проводить процесс смешивания в безопасных условиях. Нефрас по своей природе является мягким растворителем, дополнительно действует как мягчитель конечного продукта. В качестве наполнителя при получении битумно-полимерной мастики применяют пылевидные наполнители, преимущественно доломит, тальк, аэросил, обладающие способностью образовывать хемосорбционные связи с битумом. Активность наполнителя по отношению к полимерному модификатору зависит от его адсорбционной способности и степени полярности. При соответствии полярности наполнителя и полимера получаемый материал характеризуется повышенными показателями физико-механических свойств. При этом повышается теплостойкость и твердость мастики. Кроме того, уменьшается расход битума, достигается удешевление композиции. Поставленная техническая задача решается еще и тем, что битум вводят в комплексную модифицирующую добавку, приготовленную в следующей последовательности. Модифицирующую добавку переводят в жидкое состояние путем растворения низкомолекулярных полиэтиленов и полиэтиленового воска в подогретом до температуры 90-110 С отработанном моторном масле при перемешивании быстроходной мешалкой в течение 810 минут. В полученную смесь добавляют толуол, бутадиен-стирольный термоэластопласт, доломит, выдерживают при постоянном перемешивании в течение 10-15 минут. Таким образом, перевод низкомолекулярного полиэтилена и полиэтиленового воска в текучее состояние осуществляется путем растворения добавок в подогретом отработанном масле. Затем к полученной смеси добавляют толуол, который повышает ее растворяющую способность и тем самым облегчает растворение гранулированного термоэластопласта 5 7640 1 2005.12.30 после его добавления. В результате получают пластифицированную смесь. В полученный состав добавляют нагретый до температуры 130-160 С битум при постоянном перемешивании. Добавлением нефраса устанавливают необходимую вязкость. Полученную смесь перемешивают в течение 25-30 минут при следующем содержании компонентов битум 42,0-55,0 комплексная модифицирующая добавка 27-35 нефрас остальное. Введение расплавленного битума в раствор полимеров позволяет ускорить процесс получения состава в условиях оптимального пониженного температурного режима процесса и обеспечить полноту его протекания. Использование поэтапно растворяющих веществ, как масло, толуол и нефрас с высоким показателем температуры перегонки, дополнительно к указанному, снижает пожароопасность процесса и сводит к минимуму вредные выбросы в атмосферу. В отдельных случаях вместо нефраса можно использовать керосин. Ступенчатая технология приготовления состава, в котором различные компоненты вводятся в определенной последовательности, обеспечивает полную однородность за короткий промежуток времени и обеспечивает достижение составом заданных свойств. В битумно-полимерной мастике использовались выпускаемые в промышленных масштабах 1) бутадиенстирольный термоэластопласт, блоксополимер стирола и бутадиена ДСТ 30 Р-01 (ТУ 38.40327) или его аналог кратон 2) воск полиэтиленовый ПВо-30, продукт термической деструкции ПЭВД (ТУ 6-05-1516) 3) битум БН 70/30, БНД 90/130(ГОСТ 6617, ГОСТ 11955, ГОСТ 22245) 4) толуол (ГОСТ 5789) 5) нефрас (ГОСТ 5789) доломит (ТУ 215 ССР 216-68) аэросил (ГОСТ 14922-77) тальк (ГОСТ 19729-74), а также отходы производства низкомолекулярный полиэтилен НМПЭ, НМПЭ (ТУ 6-05-183782) масло моторное отработанное (ГОСТ 21046-86). Пример Согласно изобретению, целесообразно битумно-полимерную мастику получать следующим образомстадия В реакторе с мешалкой перемешивают следующие компоненты 3,5 мас.Масло отработанное подогревают до температуры 90-110 С Низкомолекулярный полиэтилен (отходы производства ПЭВД) 1,25 мас.Полиэтиленовый воск окисленный 0,25 мас.Продолжительность перемешивания 8-10 мин при температуре 90-110 С.стадия В полученную композицию добавляют толуол в количестве 20 мас. , бутадиенстирольный термоэластопласт в количестве 3,0 мас.и доломит в количестве 5,0 мас. . Смесь перемешивают в течение 10-15 мин до полного растворения компонентов. Рецептуру смешенияистадии можно менять в определенном диапазоне, а также можно менять отходы из гаммы смазочных отработанных масел, таких как моторное, индустриальное, цилиндровое, и гаммы наполнителей, таких как доломит, тальк, аэросил,пылевидный кварц.стадия В полученную композицию постепенно добавляют подогретый битум в количестве 45,0 мас. , имеющий температуру 130-160 С. Перемешивают в течение 25-30 мин при температуре 100-120 С. В полученную массу добавляют растворитель нефрас в количестве 18-20 мас. . Перемешивают в течение 8-10 мин, охлаждают и расфасовывают в тару. В качестве битума используют битум БН 70/30, БНД 90/130 в зависимости от дальнейшего применения и из условия заданной теплостойкости. Составы полученной мастики представлены в табл. 1. Показатели полученного материала представлены в табл. 2. 6 7640 1 2005.12.30 Определяют следующие физико-механические характеристики битумно-полимерных мастик, получаемых по заявляемым изобретениям (данные в табл. 2) КиШ, С, по ГОСТ 11506 теплостойкость, С, по ГОСТ 26589 прочность сцепления с бетоном и металлом, МПа, по ТУ РБ 14511885.001-98, п. 5.4 гибкость на брусе по ГОСТ 26589 сухой остаток, , по ТУ РБ 14511885.001-98, п. 5.3 продолжительность высыхания, ч, по ГОСТ 19007. Как видно из примеров конкретного выполнения табл. 1, полученная битумнополимерная мастика в сравнении с прототипом имеет меньшую себестоимость за счет использования более дешевых компонентов и сокращенный технологический цикл. Все компоненты мастики выпускаются и имеются в наличии в промышленных масштабах, поэтому предлагаемая битумно-полимерная мастика может производиться в промышленных масштабах и использоваться как в качестве самостоятельного защитного и гидроизолирующего и пароизолирующего материала, так и в качестве адгезива при закреплении рулонных кровельных и теплоизоляционных материалов. Лабораторные испытания показали, что заявляемые битумно-полимерные мастики имеют высокие эксплуатационные характеристики табл. 2 и промышленную перспективу. Объединение предварительно приготовленной в технологической емкости комплексной модифицирующей добавки с битумом осуществляют путем подачи предварительно подогретого битума в технологическую емкость с находящейся там добавкой, сверху, при включенной мешалке. Время приготовления заявленной битумно-полимерной мастики по технологическому регламенту составляет 1,5-1,7 часов, вместо 3,0 часов, расчетное время приготовления мастики по составу прототипа. Таким образом, последовательное выполнение операций приготовления модифицирующей добавки и введение подогретого битума позволило оптимизировать технологический процесс, сократило время проведения процесса и его энергоемкость, а подбор компонентов обеспечил высокую однородность - одного из важнейших потребительских показателей мастики, битумно-полимерной холодной (МБПХ). В качестве растворителя может быть также использован сольвент (ГОСТ 1928-79), в котором растворяются компоненты состава. В качестве минеральных пылевидных наполнителей могут быть использованы микронизированный кварцевый песок, оксид алюминия, оксид хрома, оксид железа, гидроксид алюминия, микронизированные порошки металлов и др. в зависимости от конечного использования, для которого битумно-полимерная мастика предназначена. Нанесение мастики на подготовленную поверхность осуществляется любым общеизвестным и доступным способом малярным инструментом, распылением с последующим разравниванием скребком, поливом и др. Источники информации 1.272882, 1969. 2.765324, 1980. 3.1790584 3, 1993. 4.19990973, 2001. 5.2099377 1, 1997. 6.2038360 1, 1995. 7640 1 2005.12.30 Таблица 1 Составы мастик битумно-полимерных холодных Наименование комКомпозиционные составы, мас.понентов 1 2 3 4 5 6 7 8 Бутадиенстирольный термоэластопласт 3,0 5,0 1,0 1,0 5,0 5,0 1,0 3,0 ДСТ 30 Р-01 Масло моторное от 3,5 4,0 3,6 3,5 3,5 3,5 3,5 2,5 работанное Низкомолекулярный 1,2 1,3 1,2 1,2 1,2 1,2 1,2 1,2 полиэтилен, отход производства ПЭВД Воск полиэтилено 0,3 0,3 0,2 0,2 0,3 0,3 0,3 0,3 вый ПВО 30 Доломит 5,0 4,4 6,0 6,0 4,0 6,0 4,0 5,0 Битум БН 70/30 45,0 49,0 45,0 50,0 45,0 42,0 50,0 Битум БНД 90/130 49,0 Толуол 20,0 17,0 20,0 19,0 19,0 19,0 18,0 19,0 Нефрас 22,0 19,0 23,0 20,0 22,0 23,0 22,0 20,0 Керосин Таблица 2 Показатели мастик битумно-полимерных холодных Показатели Результаты испытаний по составам табл. 1 1 2 3 4 5 6 7 8 9 10 Прототип Внешний вид Однородная масса черного цвета Однородная состава масса темнокоричневого цвета Содержание неле 58,0 64,0 57,0 61,9 59,0 58,0 60,0 61,0 58,0 65,0 27,9-55,3 тучих веществ,Продолжительность высыхания 6,0 7,0 5,0 6,0 6,0 5,0 6,0 6,0 10,0 7,0 1,0-1,5 при 20 С, час Адгезия, МПа 0,50 0,60 0,45 0,45 0,65 0,65 0,40 0,80 0,60 0,55- - данные для прототипа не приведены- выдерживают испытания Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C08L 95/00

Метки: мастика, битумно-полимерная, получения, способ

Код ссылки

<a href="https://by.patents.su/8-7640-bitumno-polimernaya-mastika-i-sposob-ee-polucheniya.html" rel="bookmark" title="База патентов Беларуси">Битумно-полимерная мастика и способ ее получения</a>

Предыдущий патент: Тепловая электрическая станция с паротурбинной и газотурбодетандерной установками

Следующий патент: Антигипертензивное средство пролонгированного действия новой генерации

Случайный патент: Стояночная тормозная система полуприцепа