Способ газопламенного напыления покрытий из проволочных материалов

Номер патента: 5768

Опубликовано: 30.12.2003

Авторы: Полупан Юрий Владимирович, Витязь Петр Александрович, Сухоцкий Павел Геннадьевич, Белоцерковский Марат Артемович

Текст

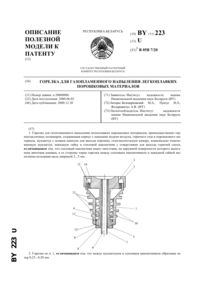

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ИЗ ПРОВОЛОЧНЫХ МАТЕРИАЛОВ(71) Заявитель Государственное научное учреждение Институт механики и надежности машин Национальной академии наук Беларуси(72) Авторы Витязь Петр Александрович Белоцерковский Марат Артемович Полупан Юрий Владимирович Сухоцкий Павел Геннадьевич(73) Патентообладатель Государственное научное учреждение Институт механики и надежности машин Национальной академии наук Беларуси(57) 1. Способ газопламенного напыления покрытий из проволочных материалов, заключающийся в распылении частиц нагретой до плавления проволоки, подаваемой по оси кольцевого пламени, окруженного основным и дополнительным обжимающими газовыми потоками, сходящимися в направлении распыления, отличающийся тем, что в обжимающих газовых потоках генерируют акустические колебания с частотой 1425 кГц в основном и 2540 кГц в дополнительном и уровнем звукового давления 160180 дБ и 180200 дБ в основном и дополнительном соответственно, при этом давление и расход газа в дополнительном потоке создают в 1,42,0 раза больше, чем в основном, и обеспечивают взаимодействие основного потока с плавящимся участком проволоки, а дополнительного - с потоком распыляемых частиц проволоки на расстоянииот конца плавящегося участка, определенном из выражениясФ/Т,где- коэффициент эффективности теплоотдачи, численно равный 1,821,87 мград 2 кгсДж-2- средняя площадь поверхности распыляемой частицы, м 2 с - удельная теплоемкость материала проволоки, Дж/(кгград) Ф - максимальная плотность теплового потока факела пламени, Вт/м 2 Т - разность между температурой факела пламени и температурой плавления проволоки, град 2. Способ по п. 1, отличающийся тем, что в дополнительный газовый поток подают порошок наполнителя с размером частиц 1040 мкм и температурой деструкции, отвечающей условию ТдФ/,где Тд - температура деструкции частиц порошка наполнителя, град- коэффициент, численно равный 6,510-3 м 3 град/Дж Ф - максимальная плотность теплового потока факела пламени, Вт/м 2- скорость полета частиц порошка наполнителя, м/с. 5768 1 3. Способ по п. 2, отличающийся тем, что в качестве порошка наполнителя используют твердую смазку.(56) Антонов А.И. Газопламенная обработка металлов. - М. Машиностроение, 1976. - С. 203.1676152 1, 1989.0374703 2, 1990.0375931 2, 1990.0377452 2, 1990. Изобретение относится к технологии восстановления-упрочнения быстроизнашивающихся деталей машин. Оно может быть использовано для нанесения антифрикционных покрытий на изношенную поверхность деталей узлов трения, для получения коррозионностойких слоев на поверхностях, контактирующих с агрессивными средами. Известен способ газопламенного напыления покрытий из проволочных материалов(см. Хасуи А., Моригаки О. Наплавка и напыление. -М. Машиностроение, 1985. с. 135139), заключающийся в нагреве до расплавления и распылении проволоки, подаваемой вдоль оси кольцевого пламени, окруженного обжимающим потоком газа, например воздухом, сходящимся в направлении напыления. Недостатком известного способа являются низкие значения физико-механических свойств напыляемых покрытий, обусловленные неравномерным гранулометрическим составом распыленных частиц и большим количеством частиц крупных фракций (30 частиц имеют размер менее 50 мкм, 60 частиц - от 50 до 100 мкм, 10 частиц - от 100 до 200 мкм). Наиболее близким по технической сущности к заявляемому способу является способ газопламенного напыления покрытий из проволочных материалов (см. Антонов И.А. Газопламенная обработка металлов. - М. Машиностроение, 1976. с. 203), принятый за прототип, заключающийся в предварительном нагреве проволоки в кольцевом пламени,обжатом основным газовым потоком, ее расплавлении и последующем распылении дополнительным газовым потоком. Несмотря на введение второго газового потока механизм процесса не изменился, поскольку распыление осуществляется только одним потоком(дополнительным), а основной поток служит для лучшего теплообмена проволоки с пламенем. Конус плавящегося участка проволоки находится (в зависимости от распыляемого материала) на расстоянии 515 мм от среза дополнительной воздушной головки, т.е. в зоне, где основной и дополнительный потоки взаимодействуют друг с другом и представляют практически один поток. Кольцевая воздушная струя, которая дополнительно прижимает продукты сгорания к проволоке на большем участке длины, создает зону предварительного нагрева металла перед его расплавлением и распылением. Термический к.п. д. нагрева проволоки распылительной головкой с дополнительным обжимным воздушным соплом значительно повышается. Необходимо отметить, что данный способ позволил несколько повысить производительность распыления проволок из тугоплавких металлов и сплавов, однако качество наносимых покрытий при этом осталось на прежнем низком уровне пористость не менее 18 , прочность сцепления с основой не выше 30 МПа. Объясняется это тем, что покрытие формируется, в основном, из крупных частиц (50200 мкм),имеющих скорость полета на 4060 ниже, чем частицы размером 1050 мкм. Снижение скорости распыляемых частиц приводит к уменьшению их кинетической энергии, что в свою очередь понижает значения ударного и напорного давлений в зонах контакта с подложкой. Кроме того, данный способ не позволяет наносить композиционные покрытия, содержащие наполнители в виде твердых смазок, частиц абразива, износостойких сплавов и т.п., если они не были предварительно введены в состав распыляемой проволоки. 5768 1 Задачей изобретения является уменьшение размеров распыляемых частиц и возможность введения в распыляемый поток частиц наполнителя, обеспечивающего требуемые функциональные свойства. Для решения поставленной задачи, в способе газопламенного напыления покрытий из проволочных материалов, заключающимся в распылении частиц нагретой до плавления проволоки, подаваемой по оси кольцевого пламени, окруженного основным и дополнительным обжимающими газовыми потоками, сходящимися в направлении распыления,согласно изобретению, в обжимающих газовых потоках генерируют акустические колебания с частотой 1425 кГц в основном и 2540 кГц в дополнительном и уровнем звукового давления 160 180 дБ и 180200 дБ в основном и дополнительном потоках соответственно, при этом давление и расход газа в дополнительном потоке создают в 1,42,0 раза больше, чем в основном, и обеспечивают взаимодействие основного потока с плавящимся участком проволоки, а дополнительного - с потоком распыляемых частиц проволоки на расстоянииот конца плавящегося участка, определенном из выражения хФ/,где- коэффициент эффективности теплоотдачи, численно равный 1,821,87 мград.2 кгсДж-2- удельная теплоемкость материала проволоки, Дж/кгград Ф максимальная плотность теплового потока факела пламени, Вт/м 2- средняя площадь поверхности распыленной частицы, м 2 Т - разность между температурой факела и температурой плавления проволоки, град. Помимо этого, в дополнительный газовый поток подают порошок наполнителя с размером частиц 1040 мкм и температурой деструкции,отвечающей условию ТдФ/,где Тд - температура деструкции частиц наполнителя, град- коэффициент, численно равный 6,510-3 м 3 град/Дж Ф - максимальная плотность теплового потока факела пламени, Вт/м 2- скорость полета частиц наполнителя, м/с. Кроме того, в качестве порошка наполнителя используют твердую смазку. Акустическое воздействие основного обжимающего потока препятствует вытягиванию расплавленного металла в нить и вызывает отрыв капель металла с поверхности и вершины конуса плавящегося участка проволоки. Оторвавшиеся капли разрушаются турбулентными пульсациями, вызванными мощным звуковым полем. В процессе распыления проволоки поток частиц формируется таким образом, что чем крупнее частицы, тем дальше они расположены от оси потока. Здесь крупные частицы (размером более 50 мкм) попадают под воздействие высокочастотных колебаний дополнительного обжимающего потока и дробятся на более мелкие. Таким образом, плавящийся участок проволоки расположен внутри факела пламени, обжатого основным газовым потоком, т.е. он не выходит за пределы основной обжимающей газовой головки, а практически находится на ее срезе. Вследствие взаимодействия основного обжимающего потока с пламенем, проволокой и факелом распыленных частиц, мощность УЗК основного потока за концом плавящегося участка резко снижается. Дополнительный обжимающий газовый поток не только дробит крупные капли металла, но и окончательно формирует факел распыленных частиц с углом конуса при вершине 2030. Для обеспечения возможности управления физико-механическими свойствами наносимого покрытия (повышения износостойкости, снижения или повышения коэффициента трения) в дополнительный обжимающий поток вводят порошок наполнителя. Согласно результатам триботехнических исследований композиционных материалов, размер частиц наполнителя не должен превышать максимальный размер частиц основы, в данном случае-частиц распыленной проволоки, а количество наполнителя определяется требуемыми функциональными свойствами покрытия. Многие из наполнителей, традиционно используемые в триботехническом материаловедении (например, полимеры, кластерные алмазы,диселениды тугоплавких металлов), могут деструктировать в пламени термораспылителя. 3 5768 1 Поэтому в качестве наполнителя необходимо использовать порошок материала с температурой деструкции Тд, превышающей температуру, которую приобретает частица, пролетев в факеле до поверхности подложки. Экспериментально установлено, что Тд прямо пропорциональна плотности теплового потока термораспылителя и обратно пропорциональна скорости полета частицы. Обработка экспериментальных данных, полученных с помощью установки проволочной термораспылительной модели ТЕРКО позволила установить, что минимально допустимые значения Тд определяются из следующего выражения ТдФ/,где - коэффициент, численно равный 6,510-3 м 3 град/Дж Ф - максимальная плотность теплового потока факела пламени, Вт/м 2- скорость полета частиц наполнителя, м/с. Откуда следует условие сохранения структуры и свойств материала наполнителя ТдФ/. Максимально возможное количество наполнителя в газотермических покрытиях не может превышать 40 об.или при пересчете (с учетом производительности напыления проволоки из стали 2013) около 210-4 м 3/ч. Таким образом, величина максимально возможного количества наполнителя в покрытии, как минимум, в сто раз меньше того количества наполнителя, которое сможет оказать существенное воздействие на процесс ультразвуковой активации. В основу расчета процесса конвективного теплообмена в системе факел - проволока частица был положен закон Ньютона-Рихмана, который после определенных преобразований для нашего случая будет иметь вид(1)Ф/,где- дистанция напыления, м- скорость полета частиц распыляемой проволоки, м/с Ф - максимальная плотность теплового факела, Вт/ м 2- коэффициент теплоотдачи,кДж/см 2 град- средняя площадь поверхности частицы, распыленной основным потоком, м 2 Т - разность между температурой факела и температурой плавления проволоки,град. Расстояниемежду концом плавящейся проволоки и точкой схождения дополнительного газового потока было определено аналитическим путем, причем результаты теоретических исследований подтверждены экспериментально. Для определения расстоянияиспользуется выражение(2) хФ/Т,где с - удельная теплоемкость материала проволоки, Дж/кгград- коэффициент эффективности теплоотдачи, численно равный 1,821,87. Примеры осуществления способа 1. Покрытия наносили на поверхность основы из стали 45 с использованием установки ТЕРКО с ультразвуковой активизацией по заявляемому способу. Материал распыляемой проволоки - сталь 2013, сталь У 10 А, бронза БрАЖ 9-4, медь ПМ-2. Экспериментальные исследования осуществлялись при подаче в основной и дополнительный обжимающие потоки осушенного сжатого воздуха. В качестве горючего газа применяли пропан-бутан. В табл. 1 приведена зависимость гранулометрического состава распыленных частиц и физико-механических свойств покрытий от частоты акустических колебаний и уровня звукового давления в дополнительном обжимающем газовом потоке. В табл. 2 приведена зависимость акустических характеристик дополнительного обжимающего газового потока, гранулометрического состава распыленных частиц от соотношения давления и расхода газов в дополнительном и основном газовых потоках. 5768 1 Гранулометрический состав частиц и свойства распыленной проволоки из стали 2013 диаметром 2 мм в зависимости от акустических параметров дополнительного обжимающего потока при постоянных значениях параметров основного потока (частота 20 кГц, уровень звукового давления 170 дБ соотношение между давлениями и расходами в потоках равно 1,6) Таблица 1 Уровень Содержание частиц различных фракций,ПорисЧастота звукового тость поколебаний,менее 10 более 40 давления,крытия,10-20 мкм 20-40 мкм кГц мкм мкм дБ 5768 1 Зависимость физико-механических свойств покрытий из стали 2013 от соотношения значений давления и расхода газов в основном и дополнительном обжимающих потоках(акустические параметры в заявляемых пределах) Таблица 2 Расход, м 3/ч Прочность Величина со- Порисдополнисцепления,основной дополнитель- основной тельный по- отношения тость,МПа поток ный поток поток ток 0,45 0,54 15,0 18,0 1,2 12 31 0,45 0,59 15,0 19,5 1,3 11 34 0,45 0,63 15,0 21,0 1,4 9 36 0,45 0,72 15,0 24,0 1,6 8 39 0,45 0,81 15,0 27,0 1,8 8 40 0,45 0,90 15,0 30,0 2,0 9 37 0,45 0,95 15,0 31,5 2,1 10 35 0,45 0,99 15,0 33,0 2,2 12 31 0,50 0,60 18,0 21,6 1,2 12 31 0,50 0,65 18,0 23,4 1,3 11 33 0,50 0,70 18,0 25,2 1,4 9 36 0,50 0,80 18,0 28,8 1,6 8 39 0,50 0,90 18,0 32,4 1,8 8 40 0,50 1,00 18,0 36,0 2,0 10 35 0,50 1,05 18,0 37,8 2,1 12 30 срыв 0,50 1,10 18,0 39,6 2,2 потока Измерение акустических параметров газовых потоков в рабочих зонах проводилось высокочастотным конденсаторным микрофоном типа 4145 и анализатором типа 2209 фирмы Брюль и Къер (Дания). Гранулометрический состав и процентное содержание фракций, количественные значения пористости покрытий и общая оценка характера пористости (распределение пор по сечению слоев, их формы и размер) определялись с помощью системы текстурного анализа изображений-на микроскопе. Для приготовления шлифов использовалась стандартная методика (см. Богомолова Н.А. Практическая металлография. - М. Высшая школа. 1978. - 272 с.). Прочность сцепления покрытий с основой из стали 45 определялась по штифтовой методике (приложение нагрузки перпендикулярно плоскости покрытия). Исследование влияния величины уровня звукового давления в дополнительном газовом потоке на характеристики факела и летящих в нем частиц показало, что независимо от частоты колебаний при уровне звукового давления менее 180 дБ в периферийной зоне практически не происходит дробление частиц размером свыше 60 мкм. При уровне звукового давления свыше 200 дБ и любой частоте УЗК наблюдается нарушение однородности потока частиц, а при 220 дБ факел распыла резко увеличивается и коэффициент использования напыляемого материала снижается с 80 до 55 . При частоте УЗК в дополнительном потоке менее 25 кГц количество измельченных частиц размером менее 10 мкм незначительно (не более 1 ), а при повышении частоты свыше 40 кГц наблюдается коагуляция мелких частиц в более крупные. В табл. 3 приведена зависимость расстояния от конца плавящегося участка проволоки до точки взаимодействия со струей частиц дополнительного потока от теплофизических параметров процесса и свойств распыляемого материала. Давление, МПа 5768 1 Изменение расстояния от конца плавящегося участка проволоки до точки взаимодействия со струей частиц дополнительного потока в зависимости от теплофизических параметров процесса и свойств распыляемого материала. Таблица 3 Материал проволоки Сталь У 10 А 9,6 Сталь 2013 9,7 Бронза 368 9,0 2,4 1700 1,85 8,8 БрАЖ 9-4 Медь ПМ-2 390 8,9 3,0 1600 1,87 12,2 Исследования, результаты которых приведены в табл. 4, показали, что несоблюдение условия (2) приводят к ухудшению качества покрытий. Зависимость физико-механических свойств покрытий от величины расстояния от конца плавящегося участка проволоки 2013 до точки взаимодействия со струей частиц дополнительного потока Таблица 4, 10 м Пористость,Прочность сцепления, МПа 5,0 11 34 7,0 11 34 8,0 10 35 8,6 9 37 9,0 8 39 9,4 8 40 9,6 8 40 10,0 9 38 10,8 11 35 12,0 12 33 13,0 14 29 15,0 14 28 17,0 15 28 Таким образом, результаты экспериментов, приведенные в табл. 1-4, показывают, что при использовании ультразвуковой активации в процессе газопламенного проволочного напыления путем генерирования УЗ колебаний в основном и обжимающем потоках на заявляемых режимах, достигается пористость покрытий менее 10 и прочность сцепления с основой более 35 МПа. 2. Покрытия из стальной проволоки марки ПрУ 10 А наносили на изношенную рабочую поверхность шнеков для подачи измельченной свекловичной массы, допускающей до 5 твердых инородных включений. При нанесении покрытий использованы установка МГИ-2 с двумя обжимающими потоками по прототипу (три шнека) установка ТЕРКО с ультразвуковой активацией по заявляемому способу (три шнека). Два шнека восстанавливали с введением в дополнительный поток частиц карбида кремния размером 520 мкм в количестве 10-13 от объема распыляемой проволоки. Для повышения износостойкости покрытий был выбран наполнитель с температурой деструкции более 610 С. В качестве горючего газа использован пропан-бутан. Расходы рабочих газов (кислорода и пропан-бутана) были равны, соответственно максимальные значения плотности теплового потока термораспылителей были также равны и 7 5768 1 составили около 8,8106 Вт/м 2. В табл. 5 приведены режимы напыления, размер распыленных частиц, свойства покрытий и результаты испытаний восстановленных шнеков. Таблица 5 Режимы напыления покрытий на рабочую поверхность шнеков и результаты испытаний Основной обжимающ. поток ДавРаслеход,ние,м 3/ч МПа Дополнит. Уровень звуЧастота УЗК,СредИнтенобжимающ. кового давлеСредПрочкГц няя посивпоток ния дБ ний ность са,ход,пол. пол. мкм МПа ние, поток поток 3 мкм/ч м /ч поток поток МПа Прототип 18 0,45 18 0,45 52 19,4 20,2 5,1 Заявляемый способ(40) (3,8) 18 0,45 29 0,90 20 40 170 200 10 19 9,1 37 2,34 В скобках даны значения адгезии покрытий и их интенсивности изнашивания при отсутствии карбида кремния в дополнительном обжимающем потоке. Долговечность шнеков при восстановлении по заявляемому способу выше, чем у прототипа (даже в отсутствии наполнителя в дополнительном потоке), что обусловлено более высокой плотностью покрытий и прочностью сцепления с основой. 3. Покрытия из бронзовой проволоки БрАЖ-9-4 наносили на рабочую поверхность изношенных разъемных вкладышей пресс-автоматов (партия в количестве 8 шт.). Для напыления по способу - прототипу и по заявляемому способу было выбрано то же оборудование и рабочие газы, что и в примере 1. В качестве наполнителя использовался порошок графита с размером частиц не более 30 мкм. Количество введенного графита составило около 5 от объема покрытия. В табл. 6 приведены режимы напыления, размер распыленных частиц, свойства покрытий и результаты испытаний восстановленных вкладышей. Таблица 6 Режимы напыления покрытий на рабочую поверхность вкладышей и результаты испытаний Основной об- Дополнит. Частота УЗК,жимающ. по- обжимающ. кГц ток поток ДавРас- Давле- РасДоле- Осн. ход,ние, ход,пол. ние, поток м 3/ч МПа м 7 ч поток МПа 20 Уровень звукового давления дБ Осн. поток Прототип Заявляемый способ 30 180 190,риссивность размер сцепмм тость износа,частиц,ления, мкм/ч мкм МПа Долговечность вкладышей, восстановленных по заявляемому способу выше в 2,6 раза,чем восстановленных известным методом. Национальный центр интеллектуальной собственности. 8 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B05B 7/20

Метки: газопламенного, проволочных, напыления, способ, покрытий, материалов

Код ссылки

<a href="https://by.patents.su/8-5768-sposob-gazoplamennogo-napyleniya-pokrytijj-iz-provolochnyh-materialov.html" rel="bookmark" title="База патентов Беларуси">Способ газопламенного напыления покрытий из проволочных материалов</a>

Предыдущий патент: Эмаль для стали

Следующий патент: Устройство интерференционного контроля геометрических параметров полупроводниковых пластин

Случайный патент: Физкультурно-оздоровительный комплекс