Способ нанесения фторсодержащего покрытия на твердую подложку

Номер патента: 17130

Опубликовано: 30.06.2013

Авторы: Струк Василий Александрович, Авдейчик Сергей Валентинович, Балыкин Александр Сергеевич, Прушак Дмитрий Александрович, Овчинников Евгений Витальевич, Сорокин Валерий Геннадьевич

Текст

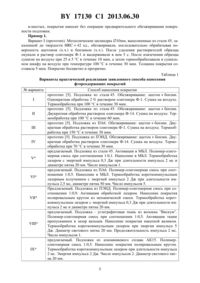

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ ФТОРСОДЕРЖАЩЕГО ПОКРЫТИЯ НА ТВЕРДУЮ ПОДЛОЖКУ(71) Заявитель Учреждение образования Гродненский государственный университет имени Янки Купалы(72) Авторы Сорокин Валерий Геннадьевич Балыкин Александр Сергеевич Струк Василий Александрович Овчинников Евгений Витальевич Прушак Дмитрий Александрович Авдейчик Сергей Валентинович(73) Патентообладатель Учреждение образования Гродненский государственный университет имени Янки Купалы(56)6350 1, 2004.13952 1, 2010.13408 1, 2010.2402640 2, 2010.2146565 1, 2000.2002/146066 .60001207 , 1985. ГОРБАЦЕВИЧ Г.Н. Нефтехимический комплекс.2009. -3. - С. 56-62. СОРОКИН В.Г. и др. Сборник тезисовМеждународной конференции Фазовые превращения и прочность кристаллов, Черноголовка, 2010. - С. 189-190.(57) 1. Способ нанесения фторсодержащего покрытия на твердую подложку, заключающийся в подготовке поверхности подложки, формировании покрытия заданной толщины и его термообработке, отличающийся тем, что покрытие формируют из полимеролигомерного продукта, полученного термической деструкцией политетрафторэтилена,при соотношении полимерной и олигомерной фракций 1,0(0,10,9) механическим натиранием, а термообработку осуществляют воздействием на покрытие расфокусированным пучком импульсного лазерного излучения с энергией импульса 0,3-7,2 Дж и длительностью импульса 2-5 мс при числе импульсов 1-10. 2. Способ по п. 1, отличающийся тем, что подготовку поверхности перед нанесением покрытия осуществляют механической активацией. 3. Способ по п. 1, отличающийся тем, что подготовку поверхности перед нанесением покрытия осуществляют расфокусированным пучком импульсного лазерного излучения с энергией импульса 0,3-7,2 Дж. 4. Способ по п. 1, отличающийся тем, что подготовку поверхности перед нанесением покрытия и термообработку покрытия осуществляют расфокусированным пучком импульсного лазерного излучения с энергией импульса 0,3-7,2 Дж при числе импульсов 1-10. Изобретение относится к технологиям полимерных материалов, в частности к технологии нанесения покрытий из фторсодержащих полимеров и олигомеров на металличе 17130 1 2013.06.30 ские и неметаллические (полимерные, керамические, силикатные и т.п.) подложки, в т.ч. поверхности деталей трения. Известен способ нанесения покрытий из фторсодержащих компонентов путем обработки полуфабриката в суспензиях политетрафторэтилена с последующим удалением жидкой фазы, сушки и термообработки сформированного покрытия 1. Данный способ позволяет получать покрытия с достаточно высокими триботехническими и адгезионными характеристиками на металлических подложках и полуфабрикатах из углеродных материалов. Однако способ нанесения не обеспечивает высокую прочность адгезионной связи с подложкой и не применим для формирования тонкопленочных покрытий для прецизионных узлов трения. Известны способы формирования покрытий из фторсодержащих компонентов на твердых подложках путем осаждения газообразных продуктов термодеструкции блочного ПТФЭ 2 или фторсодержащих материалов 3 на поверхности полуфабриката в вакууме. Данные способы позволяют формировать фторсодержащие покрытия толщиной от 1 до 5 мкм, однако требуют применения специального технологического оборудования (вакуумных установок) и методов подготовки. Покрытия, формируемые такими способами, имеют высокую дефектность и в ряде случаев представляют собой статистическую совокупность фрагментов фторсодержащего полимера на твердой подложке (лоскутное покрытие) 3. Известно, что для формирования фторсодержащих покрытий на твердых подожках широко применяют растворы олигомеров в хладонах и фреонах, выпускаемые под торговыми марками Эпилам и Фолеокс 4. Тонкие пленки на поверхностях трения, сформированные из растворов фторсодержащих олигомеров, имеют толщину до 10 мкм и способствуют снижению износа и коэффициента трения различных трибосистем. Однако,как следует из 4, такие пленки имеют низкую долговечность и не способны к длительному противоизносному действию при эксплуатации узла трения без подвода внешней смазки. Наиболее близким по технической сущности и достигаемому эффекту к заявленному решению является способ нанесения фторсодержащих покрытий из растворов олигомеров общей формулы -1 где- фторсодержащий радикал, 1 - функциональная группа -ОН,-2, -СООН, -3, с молекулярной массой макромолекулы до 5500 ед. с последующей сушкой до удаления растворителя при 205 С в течение 15-60 мин 5. Данный способ выбран за прототип изобретения. Способ по прототипу позволяет формировать тонкие фторсодержащие покрытия на металлических и неметаллических подложках, обеспечивающие снижение коэффициента трения и интенсивности изнашивания металлических и металлополимерных узлов, в т.ч. эксплуатируемых без подвода внешней смазки. К числу существенных недостатков способа относятся высокая дефектность покрытия вследствие недостаточной толщины и неравномерной смачиваемости поверхности твердого тела раствором олигомера необходимость использования активных растворителей (фреонов и хладонов), оказывающих неблагоприятное воздействие на окружающую среду, в частности на сохранение озонового слоя низкая адгезия покрытия на неметаллических подложках вследствие формирования на границе раздела только слабых связей, типа адсорбционных необходимость перед нанесением покрытия дополнительной подготовки поверхности(очистки, обезжиривания) с применением специальных технологических приемов. Техническая задача, на решение которой направлено данное изобретение, заключается в разработке способа нанесения фторсодержащих покрытий на твердые подложки без использования растворителей, обеспечивающего высокие потребительские характеристики обработанных изделий. Поставленная задача достигается тем, что в способе нанесения фторсодержащего покрытия на твердую подложку, заключающемся в подготовке поверхности подложки, формировании покрытия заданной толщины и его термообработке, покрытие формируют из 2 17130 1 2013.06.30 полимер-олигомерного продукта, полученного термической деструкцией политетрафторэтилена, при соотношении фракций 1,0(0,10,9) механическим натиранием, а термообработку осуществляют воздействием на покрытие расфокусированным пучком импульсного лазерного излучения с энергией импульса 0,3-7,2 Дж и длительностью импульса 2-5 мс при числе импульсов 1-10. Вариантами выполнения заявленного способа являются подготовка поверхности подложки перед нанесением покрытия механической активацией подготовка поверхности подложки перед нанесением покрытия воздействием расфокусированного лазерного излучения с энергией импульса 0,3-7,2 Дж термообработка покрытия расфокусированным импульсным лазерным пучком с энергией импульса 0,3-7,2 Дж при продолжительности импульса 2-5 мс термическая обработка покрытия и подготовка поверхности подложки перед нанесением покрытия расфокусированным пучком импульсного лазерного излучения с энергией импульса 0,3-7,2 Дж при числе импульсов 1-10. Сущность технического решения в заявленном способе нанесения фторсодержащих покрытий на твердые подложки состоит в следующем. Полимер-олигомерная смесь фторсодержащих фракций при их соотношении 1,0(0,10,9) сочетает положительные характеристики как олигомеров, так и полимеров, что позволяет достичь синергического эффекта при нанесении и применении покрытий. Олигомерная фракция, обладая низким сопротивлением сдвигу даже при небольших механических воздействиях и небольшой температурой плавления, способна к формированию покрытия благодаря заполнению микронеровностей подложки. При этом покрытие обладает высокой адгезией, не уступающей адгезии покрытий, полученных из растворов олигомеров,однако не требует при нанесении использования растворителей - фреонов и хладонов. Кроме того, олигомерный компонент при нанесении по заявленному способу в любом случае заполняет микронеровности подложки и поэтому специальной ее подготовки,например, с использованием растворителей или моющих средств не требуется. Полимерный компонент смеси, благодаря наноразмерам и характерной форме наночастиц (лепестковая или цилиндрическая), закрепляется на олигомерном подслое. Благодаря этому формируется нанокомпозиционное покрытие из фторсодержащих фракций разной молекулярной массы, одинакового химического строения молекул и их пространственной конфигурации с высокой термодинамической устойчивостью и оптимальным сочетанием адгезионных, нагрузочных и триботехнических характеристик. При любом соотношении полимерной и олигомерной фракций в заявленном диапазоне реализуется синергический эффект, а изменяя это соотношение, можно управлять параметрами структуры, деформационнопрочностных (в т.ч. нагрузочной способности) и триботехнических характеристик покрытия. Активация подложки механическим воздействием и лазерным излучением способствует формированию адгезионно прочных фторсодержащих покрытий. При этом механическое воздействие на подложку оказывает, главным образом, активирующее влияние вследствие образования новых активных центров на пятнах деформирования и микроразрушения. Лазерное воздействие способствует формированию активного нанорельефа вследствие процессов трансформирования надмолекулярной структуры в приповерхностном слое и образование специфического сочетания нанонеровностей. При лазерном воздействии на сформированное покрытие в выбранном диапазоне мощности и времени обработки происходит гомогенизация сформированного нанокомпозиционного многофункционального слоя. В отличие от теплового, мягкое лазерное (расфокусированное) воздействие обеспечивает оптимальное сочетание различных надмолекулярных модификаций структуры без удаления низкомолекулярных компонентов. Таким образом, сочетание полимер-олигомерных фторкомпонентов различной массы и специальных методов нанесения позволяет формировать фторсодержащие покрытия на твердых подложках любого состава - металлических, полимерных, керамических и т.п. 3 17130 1 2013.06.30 Для нанесения фторсодержащих покрытий на твердые подложки по способу прототипа 5 использовали фторсодержащие олигомеры марок Ф-1 и Ф-14 с молекулярной массой до 5500 ед., выпускаемые в виде 1,0-2,0 мас.растворов во фреоне (хладоне) под торговой маркой Фолеокс (Россия, НИИ синтетического каучука им. Лебедева, С-Пб.). Покрытие по прототипу наносили на обезжиренную подложку из материала определенного состава путем ее окунания в раствор фторсодержащего олигомера с последующей сушкой на воздухе и термообработкой в термошкафу. Для нанесения покрытий по предлагаемому способу использовали полимер-олигомерный порошкообразный продукт, получаемый при термической деструкции блочного политетрафторэтилена на воздухе в среде газообразных продуктов термодеструкции 6. Изменяя температуру термодеструкции блочных полуфабрикатов из ПТФЭ в диапазоне 470-540 С, изменяли соотношение полимерной и олигомерной фракций в механической смеси, имеющей вид сыпучего порошка. Подготовку поверхности твердой подложки в зависимости от ее состава и структуры осуществляли различными способами. Например, для подготовки поверхности деталей трения небольших геометрических размеров (до 40-50 мм) эффективно применение активирующего действия мелющих элементов (шаров, конусов, цилиндров и др.) на детали при перемешивании в барабанных смесителях (мельницах). Эффективно использование для этой цели мельницы марки МБЛ и шарообразных мелющих тел диаметром 20 мм из закаленной стали ШХ 15. Для обработки деталей больших геометрических размеров и плоской формы целесообразно использование игольчатых фрез или шлифовальных (полировальных) кругов из набора наждачной бумаги. Для активации и теплообработки покрытий использовали лазерную установку марки КВАНТ-15, позволяющую регулировать энергию импульса, мощность потока,площадь облучения и продолжительность импульса. Нанесение фторсодержащего покрытия по разработанному способу осуществляли механическим натиранием при различных вариантах исполнения - с помощью барабанных мельниц, полировальных кругов, вальцев и т.п. Например, на детали небольших размеров из металлов и полимеров покрытие наносили в барабанной мельнице МБЛ. На плоскую поверхность стеклянной или керамической подложки покрытие наносили с использованием переносного полировального круга. Подложки в виде жгутов волокон или ткань обрабатывали в зазоре вальцев с верхним подпружиненным валком. Толщину покрытия контролировали мерительным инструментом (микрометром) с точностью измерения не менее 1 мкм. Для оценки характеристик фторсодержащих покрытий, сформированных по способу прототипа 5 и заявленному способу, оценивали по показателям гидрофобности (величина краевого угла смачивания), коэффициента трения и интенсивности изнашивания. Для триботехнических испытаний покрытий использовали машину трения со схемой контактирования пальчик-диск. Скорость скольжения составляла 0,1-1,0 м/с, нагрузка - 0,1-10 МПа. Варианты нанесения покрытий приведены в табл. 1. Сравнительные показатели фторсодержащих покрытий, сформированных по прототипу 5 и заявленному способу, приведены в табл. 2. Как следует из представленных в табл. 2 данных, предлагаемый способ нанесения фторсодержащих покрытий на твердые подложки позволяет получать покрытия на подложках различного состава и строения более высоких характеристик, чем покрытий, нанесенных способом прототипа 5 во-первых, толщина покрытия составляет 5-10 мкм во-вторых, покрытия обладают большей гидрофобностью в-третьих, покрытия имеют более низкий коэффициент трения в-четвертых, покрытия имеют более высокую износостойкость в-пятых, покрытия формируются на подложках из стали 45, полимеров (ПА 6, ПТФЭ,ПЭНД) и резины 4 17130 1 2013.06.30 в-шестых, покрытия наносят без операции предварительного обезжиривания поверхности подложки. Пример 1. Вариант(прототип). Металлические цилиндры 10 мм, выполненные из стали 45, закаленной до твердости 42 ед., обезжиривали, последовательно обрабатывая поверхность ацетоном (х.ч.) и бензином (х.ч.). После удаления растворителей образцы окунали в раствор олигомера Ф-1 и выдерживали в нем 5 с. После извлечения образцы сушили на воздухе при 255 С в течение 10 мин, а затем термообрабатывали в сушильном шкафу на воздухе при температуре 100 С в течение 30 мин. Толщина покрытия составила 5 мкм. Покрытие бесцветно и прозрачно. Таблица 1 Варианты практической реализации заявленного способа нанесения фторсодержащих покрытийварианта Способ нанесения покрытия прототип 5. Подложка из стали 45. Обезжиривание ацетонбензин. Однократная обработка 2 раствором олигомера Ф-1. Сушка на воздухе. Термообработка при 100 С в течение 30 мин. прототип 5. Подложка из стали 45. Обезжиривание ацетонбензин. Двукратная обработка раствором олигомера Ф-14. Сушка на воздухе. Термообработка при 100 С в течение 60 мин. прототип 5. Подложка из ПА 6. Обезжиривание ацетонбензин. Дву кратная обработка раствором олигомера Ф-1. Сушка на воздухе. Термообработка при 150 С в течение 30 мин. прототип 5. Подложка из ПЭНД. Обезжиривание ацетонбензин. Дву кратная обработка раствором олигомера Ф-14. Сушка на воздухе. Термообработка при 70 С в течение 30 мин. предлагаемый. Подложка из стали 45. Активация в МБЛ. Полимер-олигомерная смесь при соотношении 10,1. Нанесение в МБЛ. Термообработка лазером с энергией импульса 0,3 Дж при длительности импульса 2 мс и диаметре пятна 20 мм. Число импульсов 1. предлагаемый. Подложка из ПА 6. Полимер-олигомерная смесь при соотношении 10,5. Нанесение в МБЛ. Термообработка короткоимпульсным лазерным излучением с энергией импульса 2 Дж при длительности импульса 2,5 мс, диаметре пятна 50 мм. Число импульсов 5. Предлагаемый. Подложка из ПЭНД. Полимер-олигомерная смесь при соотношении 10,9. Активация обработкой лазером. Нанесение покрытия полировальным кругом из механической смеси. Термообработка короткоимпульсным лазером с энергией импульса 0,3 Дж при длительности импульса 2 мс и диаметре пятна 20 мм. предлагаемый. Подложка - углеграфитовая ткань из волокна Вискум. Полимер-олигомерная смесь при соотношении 10,5. Активация ткани пропусканием в зазор вальцев. Нанесение покрытия накаткой валиком. Термообработка короткоимпульсным лазером при энергии импульса 5 Дж. Диаметр светового пятна 20 мм. Продолжительность импульса 2 мс. Число импульсов 1. предлагаемый. Подложка из алюминиевого сплава АК 15. Полимеролигомерная смесь 10,5. Нанесение покрытия полировальным кругом. Термообработка короткоимпульсным лазером при длительности импульса 2 мс. Энергия импульса 2 Дж. Число импульсов 2. Диаметр светового пятна 20 мм. 5 17130 1 2013.06.30 Продолжение таблицы 1 предлагаемый. Подложка из ПТФЭ. Полимер-олигомерная смесь при соотношении 10,5. Нанесение покрытия полировальным кругом. Термообработка лазером при энергии импульса 2 Дж и пятна - 20 мм. Число импульсов 2. предлагаемый. Подложка из резины на основе бутадиенстирольного каучука. Полимер-олигомерная смесь 10,5. Нанесение покрытия в МБЛ. Термообработка лазером с энергией потока 2 Дж при пятне 20 мм. Число импульсов 2. Для лазерной обработки сформированных покрытий использовали твердотельный гранатовый лазер Квант-15. Лазер Квант-15 позволяет осуществлять локальную термообработку твердых поверхностей как короткоимпульсным излучением, так и импульсами с частотой до 30 Гц. Ниже приведены основные параметры лазерного излучения,используемого для обработки длина волны лазерного излучения - 1,06 мкм энергия импульса - 0,3-7,2 Дж с плавной регулировкой длительность импульса - 2-5 мс со ступенчатой регулировкой диаметр светового пятна - 20-100 мм. Напряжение накопителя изменяли в диапазоне 100-1000 в. При этом энергия импульса изменялась в диапазоне 0,3-7,2 Дж. Площадь светового пятна регулировали с помощью оптической системы, входящей в конструкцию лазерной установки. Таблица 2 Сравнительные характеристики фторсодержащих покрытий на твердых подложках Вариант нанесения Прототип 5 В числителе дано значение в начале процесса трения, а в знаменателе - после 30 мин трения.- испытание по схеме ролик-нить. Пример 2. Вариант(прототип). Кольца с наружным диаметром 60 мм и толщиной 10 мм,полученные литьем под давлением из полиамида 6 (ПА 6), обезжиривали последовательно этиловым спиртом и бензином. После удаления растворителей кольца дважды окунали в 6 17130 1 2013.06.30 1,0 мас.раствор олигомера Ф-1. После удаления растворителя (фреона) при сушке на воздухе покрытие термообрабатывали в термошкафу при 150 С в течение 30 мин. Толщина покрытия 8 мкм покрытие бесцветно и прозрачно. Пример 3. Вариант(прототип). Пленку ПЭНД толщиной 200 мкм, полученную методом экструзии с раздувом, обезжиривали последовательно ацетоном и бензином. Подготовленные образцы двукратно обрабатывали в растворе олигомера Ф-14. Сушку образцов осуществляли на воздухе, а термообработку при температуре 70 С в течение 30 мин. Пример 4. Вариант(предлагаемый способ). Металлические цилиндры из стали 45, аналогичные по составу, размерам, обработке и чистоте поверхности образцам, использованным в примере 1, опудривали порошкообразной полимер-олигомерной смесью с соотношением фракций 10,1. Образцы помещали в барабан из стали ШХ 15. Нанесение покрытий осуществляли при вращении барабана в течение 10 мин. Образцы с покрытием подвергали обработке расфокусированным пучком лазера со световым пятном диаметром 20 мм. Энергия импульса 0,3 Дж, длительность импульса 2 мс. Покрытие толщиной 5 мкм имеет светлосерый цвет. Пример 5. Вариант(предлагаемый способ). Кольца из ПА 6 с характеристиками, аналогичными примеру 2, опудривали порошком полимер-олигомерной смеси с соотношением фракций 10,5. Обработанные кольца загружали в рабочую емкость шаровой мельницы, в которой были введены шары из стали ШХ 15 (1/3 объема). Нанесение покрытия осуществляли перемешиванием образцов в присутствии шаров в течение 10 мин., после чего в рабочий объем мельницы вводили дополнительное количество порошкообразной смеси полимер-олигомер и дополнительно перемешивали в течение 3 мин. Рабочие поверхности образцов с покрытием обрабатывали короткоимпульсным лазером при диаметре светового потока 50 мм, при энергии импульса 2 Дж, продолжительности импульса 2,5 мс. Пример 6. Вариант(предлагаемый способ). Образцы пленки толщиной 200 мкм, полученной из ПЭНД (пример 3), подвергали обработке расфокусированным пучком лазерного излучения энергией 7,2 Дж. На подготовленные поверхности с помощью войлочного полировального круга наносили покрытия из механической смеси полимер-олигомер при соотношении фракций 10,9. Нанесенные покрытия обрабатывали лазерным коротокоимпульсным излучением с энергией импульса 7,2 Дж при пятне 100 мм, продолжительности импульса 2 мс. Покрытие имело толщину 10 мкм и светло-серый цвет. Пример 7. Вариант(предлагаемый способ). На рабочую поверхность цилиндрических образцов из алюминиевого сплава АК 15 наносили покрытие из механической смеси при соотношении полимерной и олигомерной фракций 10,5. Покрытие наносили с помощью полировального круга из фетра. Сформированное покрытие толщиной 8 мкм имеет гладкую блестящую поверхность и светло-серый цвет. После нанесения натиранием покрытие обрабатывали лазерным пучком энергий 2 Дж при длительности импульса 2 мс. Число импульсов - 10. Диаметр светового пятна 20 мм. Вариант исполнения заявленного способа нанесения фторсодержащих покрытий на твердые подложки определяется конструктивным исполнением изделия, его размерами,составом материала. При небольших размерах изделий большой номенклатуры целесообразно использование барабанных смесителей для нанесения покрытий. Для полимерных изделий, особенно имеющих большие геометрические размеры, эффективным способом нанесения покрытий является натирание с применением полировальных кругов из войлока или фетра. Соотно 7 17130 1 2013.06.30 шение фракций в частицах полимер-олигомер выбирают исходя из функционального назначения покрытия для триботехнических покрытий целесообразно повышение содержания полимерной фракции, а для гидрофобизирующих - олигомерной фракции. Практическую реализацию заявленного способа нанесения фторсодержащих покрытий осуществляли при обработке деталей подшипников качения из подшипниковых сталей, подшипников скольжения из композиционных материалов на основе полиамида 6,покрытий из полиамидов 6 и 11, применяемых в конструкциях карданных валов, уплотнений из резинотехнических материалов для тормозных камер и автомобильных амортизаторов, выпускаемых на ОАО Белкард. Кроме того, разработанный способ эффективен при обработке полимерных и углеродистых волокон и тканей, используемых при изготовлении композиционных материалов на основе фторопласта на ОАО Гродненский механический завод. Проведенные испытания способа и изделий с покрытием свидетельствуют о высокой эффективности применения разработанного способа в машиностроении. Источники информации 1. Сиренко, Г.А. Антифрикционные карбопластики. - К. Техника, 1985. - 195 с. 2. Авдейчик С.В. и др. Нанокомпозиционные машиностроительные материалы опыт разработки и применения. Монография / Под ред. В.А. Струка. - Гродно ГрГУ, 2006. 403 с. 3. Серафимович, В.В. Влияние плазмохимической обработки углеродных волокон в среде фторорганических газов на их физико-механические свойства. Поликомтриб-2007. Тез. докл. межд. научно-техн. конф. - Гомель ИММС НАН Б, 2007.- С. 196-187. 4. Овчинников Е.В. и др. Тонкие пленки фторсодержащих олигомеров монография. Гродно ГГАУ, 2007. - 423 с. 5. Патент РБ на изобретение 6350, МПК В 08 Д 5/08, 1/18, 1998 (прототип). 6. Бузник В.М., Фомин В.М., Алхимов А.П. и др.Металлополимерные нанокомпозиты Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: C08J 7/18, C08J 5/16, C08L 27/18, C09D 127/18, C08J 3/28

Метки: нанесения, фторсодержащего, подложку, твердую, способ, покрытия

Код ссылки

<a href="https://by.patents.su/8-17130-sposob-naneseniya-ftorsoderzhashhego-pokrytiya-na-tverduyu-podlozhku.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения фторсодержащего покрытия на твердую подложку</a>

Предыдущий патент: Препарат для лечения острых эндометритов у свиноматок

Следующий патент: Способ подземной двухслоевой разработки мощного пласта полезного ископаемого на участках с ограниченными размерами

Случайный патент: Устройство для юстировки преобразователей угловых перемещений и оптической оси светодиодного излучателя