Линия брикетирования металлической стружки

Номер патента: 14278

Опубликовано: 30.04.2011

Авторы: Емельянович Игорь Вячеславович, Петровский Владимир Петрович, Шмидман Михаил Александрович, Пуховой Александр Алексеевич, Воложинок Юрий Викторович, Мельник Александр Михайлович

Текст

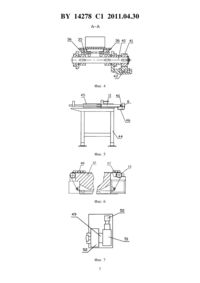

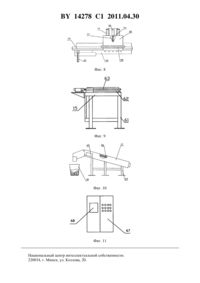

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ЛИНИЯ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ(71) Заявитель Республиканское унитарное предприятие Минский тракторный завод(72) Авторы Петровский Владимир Петрович Пуховой Александр Алексеевич Емельянович Игорь Вячеславович Мельник Александр Михайлович Шмидман Михаил Александрович Воложинок Юрий Викторович(73) Патентообладатель Республиканское унитарное предприятие Минский тракторный завод(57) 1. Линия брикетирования металлической стружки, содержащая участок холодного брикетирования стружки, включающий дробилку, приемный бункер для стружки, транспортер подачи стружки с очисткой от посторонних примесей, по меньшей мере, один пресс холодного брикетирования с питателем и тару для брикетов стружки, участок горячего брикетирования, включающий транспортер загрузки с тяговым органом, выполненным в виде цепного полотна со встроенными через равные промежутки ложементами для брикетов стружки, устройство нагревательное, оснащенное конвейером с ложементами и механизмами загрузки и выгрузки брикетов, пресс горячей штамповки, конвейер выгрузки брикетов в тару и систему автоматического управления процессом горячего брикетирования, отличающаяся тем, что участок горячего брикетирования содержит установленные перед транспортером загрузки пункт накопления и сортировки и лоток-накопитель, оснащенный отсекателем, механизмом контроля наличия брикета с индукционным датчиком, Фиг. 1 14278 1 2011.04.30 оптическим датчиком, расположенным в конце лотка, и калибровочными ограничителями,выполненными в виде регулируемых планок, закрепленных на внутренних поверхностях стенок лотка, каждый ложемент транспортера загрузки соединен со звеньями цепного полотна при помощи двух осей, одна из которых выполнена удлиненной, транспортер загрузки содержит механизм фиксации цепного полотна, выполненный в виде вала с закрепленными на нем кулачками и подвижного управляемого клина, при этом один из кулачков размещен на конце упомянутого вала с возможностью взаимодействия с подвижным клином, а другие кулачки установлены с возможностью контактирования с упомянутыми удлиненными осями. 2. Линия по п. 1, отличающаяся тем, что транспортер загрузки содержит пневмопривод шаговый, выполненный в виде реечной передачи со встроенной обгонной муфтой. 3. Линия по п. 1, отличающаяся тем, что система автоматического управления процессом горячего брикетирования снабжена светосигнальной визуализацией и индикацией всех операций и результатов диагностики, оптическими, контактными и бесконтактными датчиками и выключателями. Изобретение относится к металлургии и может быть использовано при подготовке стружковых отходов металлообработки к металлургическому переплаву. Известно устройство для брикетирования металлической стружки, включающее приемный вибробункер с электромеханическим вибратором, дробилку, центрифугу, вибролоток с электромеханическим вибратором, печь нагревательную и брикетировочный пресс 1. Печь известного устройства имеет конструкцию барабанного типа. Недостатком известного устройства является малая производительность оборудования при больших энергетических затратах. Известна также линия брикетирования металлической стружки, содержащая участок холодного брикетирования стружки, включающий дробилку, бункер для стружки, транспортер подачи стружки, питатель, пресс и тару для брикетов стружки, участок горячего брикетирования, включающий транспортер загрузки с тяговым органом, печь нагревательную барабанного типа с системой дымоотвода, пресс, сталкиватель и тару для брикетов стружки 2. Наиболее близкой по технической сущности является автоматическая линия переработки металлической стружки, содержащая участок холодного брикетирования стружки,включающий дробилку, приемный бункер для стружки, транспортер подачи стружки с очисткой от посторонних примесей, пресс холодного брикетирования с питателем и тару для брикетов стружки, участок горячего брикетирования, включающий транспортер загрузки с тяговым органом, выполненным в виде цепного полотна со встроенными через равные промежутки ложементами для брикетов стружки, устройство нагревательное,оснащенное конвейером с ложементами и механизмами загрузки и выгрузки брикетов,пресс горячей штамповки, конвейер выгрузки брикетов в тару и систему автоматического управления процессом горячего брикетирования 3. Недостатками известных линий являются малая производительность оборудования при больших энергетических затратах, значительное окисление металлической стружки в процессе нагрева, что снижает ценность брикета как шихтового материала для ваграночной плавки, ненадежность в работе, высокий угар металла при нагреве перед горячим брикетированием. Задачей настоящего изобретения является повышение универсализации, надежности и автоматизации процесса брикетирования металлической стружки, а также увеличение производительности линии брикетирования. 14278 1 2011.04.30 Поставленная задача решается тем, что линия брикетирования металлической стружки содержит участок холодного брикетирования стружки, включающий дробилку, приемный бункер для стружки, транспортер подачи стружки с очисткой от посторонних примесей,по меньшей мере, один пресс холодного брикетирования с питателем и тару для брикетов стружки, и участок горячего брикетирования, включающий транспортер загрузки с тяговым органом, выполненным в виде цепного полотна со встроенными через равные промежутки ложементами для брикетов стружки, устройство нагревательное, оснащенное конвейером с ложементами и механизмами загрузки и выгрузки брикетов, пресс горячей штамповки, конвейер выгрузки брикетов в тару и систему автоматического управления процессом горячего брикетирования. Участок горячего брикетирования содержит установленные перед транспортером загрузки пункт накопления и сортировки и лотокнакопитель, оснащенный отсекателем, механизмом контроля наличия брикета с индукционным датчиком, оптическим датчиком, расположенным в конце лотка, и калибровочными ограничителями, выполненными в виде регулируемых планок, закрепленных на внутренних поверхностях стенок лотка. Каждый ложемент транспортера загрузки соединен со звеньями цепного полотна при помощи двух осей, одна из которых выполнена удлиненной. Транспортер загрузки содержит механизм фиксации цепного полотна, выполненный в виде вала с закрепленными на нем кулачками и подвижного управляемого клина, при этом один из кулачков размещен на конце упомянутого вала с возможностью взаимодействия с подвижным клином, а другие кулачки установлены с возможностью контактирования с упомянутыми удлиненными осями. Транспортер загрузки содержит пневмопривод шаговый в виде реечной передачи со встроенной обгонной муфтой. Система автоматического управления процессом горячего брикетирования снабжена светосигнальной визуализацией и индикацией всех операций и результатов диагностики,оптическими, контактными и бесконтактными датчиками и выключателями. Предлагаемое изобретение поясняется прилагаемыми фигурами. На фиг. 1 схематично изображена линия брикетирования металлической стружки. На фиг. 2 схематичню изображен лоток-накопитель. На фиг. 3 схематично изображен транспортер загрузки. На фиг. 4 схематично изображен механизм фиксации цепного полотна,разрез А-А на фиг. 3. На фиг. 5 схематично изображен манипулятор загрузки брикетов в печь нагревательную. На фиг. 6 схематично изображен конвейер печи. На фиг. 7 схематично изображен привод конвейера печи. На фиг. 8 схематично изображен манипулятор выгрузки брикетов из печи. На фиг. 9 схематично изображен манипулятор загрузки брикетов в чеканочный пресс. На фиг. 10 схематично изображен конвейер пластинчатый. На фиг. 11 схематично изображен электрошкаф. Линия брикетирования металлической стружки состоит из участка холодного брикетирования стружки и участка горячего брикетирования. Участок холодного брикетирования стружки содержит следующие основные узлы(фиг. 1) дробилку 1, бункер 2 для стружки, транспортер 3 подачи стружки с очисткой от посторонних примесей, питатели 4, прессы 5 гидравлические и тару 6 для брикетов стружки. Участок горячего брикетирования содержит следующие основные узлы (фиг. 1) пункт 7 накопления и сортировки брикетов 8 стружки, лоток-накопитель 9, транспортер 10 загрузки, манипулятор 11 загрузки брикетов 8 в печь 12 нагревательную, конвейер 13 печи 12, манипулятор 14 выгрузки брикетов 8 из печи 12, манипулятор 15 загрузки брикетов 8 в чеканочный пресс 16, конвейер 17 пластинчатый загрузки брикетов 8 в тару 18. Пункт 7 накопления и сортировки брикетов 8 стружки выполнен в виде площадки 19 для сортировки брикетов 8 после холодного брикетирования и укладки их в лотокнакопитель 9. Лоток-накопитель 9 выполнен в виде сборно-сварной конструкции и служит для накопления и поштучной выдачи отсортированных брикетов 8 на транспортер 10 загруз 3 14278 1 2011.04.30 ки. Лоток-накопитель 9 (фиг. 2) содержит сварной лоток 20, закрепленный на стойках 21,отсекатель 22 и механизм контроля наличия брикетов 8 с индукционным датчиком 23,установленные на лотке 20. На стойках 21 закреплены лотки 24 для удаления мусора и грязи, проходящих через отверстия в днище лотка 20, в специальную тару (на фигуре не показана). Регулируемые планки 25 и 26, закрепленные на внутренних поверхностях стенок лотка 20, ограничивают максимальную высоту и диаметр загружаемых брикетов 8. Оптический датчик 27, расположенный в конце лотка, контролирует наличие брикета 8 на транспортере 10 загрузки. Транспортер 10 (фиг. 3) загрузки состоит из сварной рамы 28 с секциями, подставки 29 с приводом 30, индукционного датчика 31, бесконечного несущего органа в виде цепного полотна 32, механизма 33 фиксации цепного полотна 32. Цепное полотно 32 представляет собой две цепи, в которые через равные промежутки, кратные шагу цепи,встроены специальные ложементы 34 для брикетов 8 стружки, подаваемых к манипулятору 11 загрузки в печь 12. Ложементы 34 соединены со звеньями цепи с помощью двух осей, одна 35 (фиг. 4) из которых выполнена удлиненной и при движении упирается в кулачки 36 механизма 33 фиксации, определяя тем самым величину и точность шага транспортера 10 загрузки. Привод 30 (фиг. 3) транспортера 10 выполнен пневматическим шаговым в виде реечной передачи 37 и снабжен встроенной обгонной муфтой 38, которая позволяет перемещать цепное полотно 32 посредством промежуточной цепной передачи 39 на определенную величину только в одном направлении. Механизм 33 (фиг. 4) фиксации цепного полотна 32 выполнен в виде вала 40 с закрепленными кулачками 36 и 41, подвижного клина 42, управляемого пневмоцилиндром 43(фиг. 3), при этом один из кулачков 41 (фиг. 4) размещен на конце вала 40 с возможностью взаимодействия с подвижным клином 42, а кулачки 36 - с возможностью контактирования с удлиненной осью 35 цепного полотна 32. Манипулятор 11 (фиг. 5) загрузки состоит из следующих основных элементов каркаса 44, привода 45 и подвижной траверсы с захватами 46. Печь 12 нагревательная выполнена стационарной туннельного типа с автоматическим контролем подачи газа и воздуха для горения и температуры, системой очистки вредных газов, выделяющихся при нагреве брикетов 8. Конвейер 13 (фиг. 6) печи 12 состоит из рамы, тягового органа, выполненного в виде пластинчатых цепей 47 с ложементами 48 и привода 49. Привод 49 (фиг. 7) представляет собой сборную конструкцию, состоящую из электродвигателя 50, редуктора 51 червячного одноступенчатого и редуктора 52 цилиндрического горизонтального двухступенчатого. Электродвигатель 50 и редуктор 51 червячный, а также редуктор 51 червячный и редуктор 52 цилиндрический соединены соответственно между собой муфтами, например упругими втулочно-пальцевыми (на фигуре не показаны). Манипулятор 14 (фиг. 1) выгрузки брикетов 8 из печи 12 служит для приема и съема брикетов 8 с ложементов 48 конвейера печи 12 и подачи их к манипулятору 15 загрузки брикетов 8 в чеканочный пресс 16. Манипулятор 14 выгрузки содержит основание 53(фиг. 8), на котором размещены привод 54 подвижной плиты 55, состоящий из пневмоцилиндра 56 с реечной передачей 57, упорная планка 58, конвейер 59 с приводом, аналогичным приводу транспортера 10 загрузки, и сталкиватель 60. Манипулятор 15 (фиг. 9) загрузки брикетов 8 в чеканочный пресс 16 содержит основание 61, на котором закреплены пневмопривод 62 и подвижные штанги с захватом 63,подающим поштучно брикеты 8 в матрицу штампа чеканочного пресса 16. Конвейер 17 (фиг. 10) пластинчатый содержит раму 64, привод 65, тяговый орган в виде цепей 66. Система автоматического управления процессом горячего брикетирования включает электрошкаф 67 (фиг. 11) с программируемым контроллером и дисплеем 68 визуализации 14278 1 2011.04.30 и индикации всех операций, состояния механизмов линии и работы всех датчиков и выключателей. Линия брикетирования металлической стружки работает следующим образом. Металлическая стружка, полученная в процессе обработки металла резанием, пройдя через дробилку 1 (фиг. 1), загружается в бункер 2. Из бункера 2 стружка, перемещаясь транспортером 3, очищается и через питатели 4 поступает в прессы 5 гидравлические, которые формируют брикеты 8 стружки. Полученные брикеты 8 удаляются из пресса 5 в тару 6. Из тары 6 брикеты 8 выгружают на площадку 19 пункта 7 накопления и сортировки,где производится их тщательная отбраковка и отбор по габаритным параметрам. После сортировки брикеты 8 с площадки 19 загружают в лоток-накопитель 9. Скатываясь вниз по лотку 20 (фиг. 2), брикеты проходят через специальные ограничители в виде планок 25 и 26, которые не позволяют загружать брикеты с недопустимыми габаритными размерами, и попадают в отсекатель 22. После включения индукционного датчика 23 отсекатель 22 открывается и поштучно выпускает брикеты 8, которые поступают на ложементы 34 транспортера 10 (фиг. 3) загрузки. При этом срабатывает и выключается оптический датчик 27 (фиг. 2). После выключения датчика 27 рейка реечной передачи 37 (фиг. 3) делает ход вперед,обгонная муфта 38 замыкается и движение через промежуточную цепную передачу 39 передается на цепное полотно 32. После того как цепное полотно 32 проходит 7080 мм,удлиненная ось 35 (фиг. 4) включает индукционный датчик 31 и подается команда на пневмоцилиндр 43 для перемещения клина 42. Клин 42 (фиг. 4) упирается в кулачок 41 и поворачивает вал 40, при этом кулачки 36 занимают верхнее положение. Цепное полотно 32 продолжает перемещение до упора удлиненной оси 35 в поднятые кулачки 36, что обеспечивает высокую точность перемещения и позиционирования цепного полотна 32. После этого рейка реечной передачи 37 (фиг. 3) возвращается в исходное положение (ход назад), обгонная муфта 38 размыкается, а цепное полотно при этом не перемещается. Подается команда на пневмоцилиндр 43 на перемещение клина 42 (фиг. 4) в исходное положение (ход назад), при этом кулачки 36 и 41 под собственным весом опускаются вниз и освобождают ось 35, обеспечивая возможность дальнейшего перемещения цепного полотна 32. В соответствии с данным циклом работы транспортер 10 загрузки делает необходимое количество шагов, например пять, после чего система управления дает разрешение на работу манипулятора 11 загрузки брикетов 8 в печь 12. После получения команды включается привод 45 (фиг. 5) манипулятора 11 загрузки в печь 12, который перемещает траверсу с захватами 46 к транспортеру 10 загрузки. Захваты 46 подхватывают брикеты 8 с ложементов 34 транспортера 10 загрузки и укладывают их в ложементы 48 конвейера 13 (фиг. 6) печи 12. После этого манипулятор 11 возвращается в исходное положение. После получения команды от датчика исходного положения манипулятора 11 включается привод конвейера 49 (фиг. 7) печи 12, который перемещает уложенные в ложементы 48 брикеты 8 через печь. Конвейер перемещается в шаговом режиме на величину шага цепей 47 (фиг. 6). Для точной остановки конвейера по датчику в конечном положении применяется электрическое динамическое торможение электродвигателя 50 (фиг. 7). Проходя через печь 12, брикеты 8 нагреваются и очищаются от вредных примесей(воды, масла, эмульсии и т.д.). На позиции выгрузки брикеты 8 из ложементов 48 (фиг. 7) конвейера 13 попадают на плиту 55 (фиг. 8) манипулятора 14 выгрузки из печи 12. Пневмоцилиндр 56 через реечную передачу 57 отводит плиту 55. При отводе плиты 55 брикеты 8 упираются в планку 58 и укладываются на конвейер 59. Далее брикеты 8 перемещаются конвейером 59 до сталкивателя 60, который поштучно подает их к манипулятору 15 загрузки в чеканочный пресс 16. 5 14278 1 2011.04.30 Захват 63 (фиг. 9) манипулятора 15 передвигает брикет 8 до совмещения с отверстием в матрице штампа чеканочного пресса 16, который калибрует и уплотняет горячий брикет до заданных параметров. После этого манипулятор 15 отводится назад, а брикет 8 удаляется из матрицы на конвейер 17 (фиг. 10) пластинчатый. Постоянно движущийся конвейер 17 (фиг. 10) перемещает брикеты 8 далее и сбрасывает их в тару 18. Из заполненной тары 18 горячепрессованные брикеты выгружаются в транспортное средство и отправляются на дальнейшую переплавку в литейные цеха. В процессе работы участка горячего брикетирования программируемый контроллер,расположенный в электрошкафу 67 (фиг. 11), выдает информацию на дисплей 68 визуализации и индикации всех операций, результатов диагностики состояния механизмов линии и работы всех датчиков и выключателей. Предлагаемая линия брикетирования металлической стружки позволяет перерабатывать как стальную, так и чугунную стружку, обеспечивает получение брикетов с параметрами, соответствующими нормативам стандартов. Производительность предлагаемой линии с учетом участка холодного брикетирования составляет не менее 3 т/ч. Источники информации 1. Патент РБ 8755, МПК 22 1/248, опубл. 30.06.2005. 2. Алексеенко А.В. Сбор и переработка металлической стружки. - М. Машиностроение, 1980. - С. 38-45. 3. Патент РФ 48328, МПК 22 1/24, опубл. 10.10.2005 (прототип). Фиг. 11 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

Метки: линия, металлической, стружки, брикетирования

Код ссылки

<a href="https://by.patents.su/8-14278-liniya-briketirovaniya-metallicheskojj-struzhki.html" rel="bookmark" title="База патентов Беларуси">Линия брикетирования металлической стружки</a>

Предыдущий патент: Способ изготовления быстродействующих транзисторов

Следующий патент: Способ образования пирамидальной сваи

Случайный патент: Манометр