Способ брикетирования металлической стружки и устройство для его осуществления

Текст

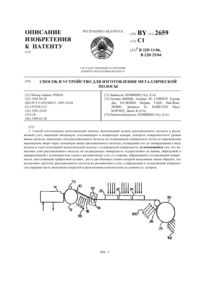

2. Устройство для брикетирования металлической стружки способом по п. 1, включающее дробилку, центрифугу, нагревательную печь и брикетировочный пресс, причем канал нагревательной печи для формовки, перемещения и нагрева пористого слоя вь 1 полнен в виде пустотелого муфеля и двух виброопор, расположенных у его впускной и вь 1 пускной горловин, при этом в боковых стенках муфеля выполнены отверстия таким образом,ЧТО отношение расстояния между ними в продольном сечении муфеля к ширине его внутренней полости находится в пределах 2,2-3,5, а площадь каждого из отверстий по отношению к площади поперечного сечения полости составляет 3-5 .Изобретение относится к металлургии и может быть использовано при подготовке стружковых и шламовых отходов металлообработки к металлургическому переплаву.Известен способ брикетирования стальной стружки 1, согласно которому стружку подвергают дроблению, холодному прессованию, нагреву на воздухе до температуры 700800 С и горячему прессованию. Холодное прессование стружки проводят с целью получения плотного брикета, способного противостоять внутреннему окислению при нагреве. Брикет нагревают в две стадии. Вначале осуществляют нагрев до 250-350 С со скоростью 10-20 С/мин для удаления влаги и разложения масла на летучие составляющие и свободный углерод. Затем температуру повышают до 700-800 С со скоростью 25-35 С/мин. При этом стружку предохраняет от окисления свободный углерод в виде твердых сажисть 1 х отложений на ее поверхности.К недостаткам известного способа следует отнести низкую защищенность поверхностного слоя брикета от окисления. При нагреве на воздухе до температур 700-800 С пористый поверхностный слой обезуглероживается и окисляется.Способ не позволяет осуществлять брикетирование стружки малопластичных вь 1 сокоуглеродистых или высоколегированных сталей, например подшипниковой или инструментальной. Стружка этих сталей не поддается холодному брикетированию. При нагреве на воздухе в некомпактированном виде она окисляется.Наиболее близким по технической сущности к предлагаемому изобретению является способ брикетирования стальной и чугунной стружки 2 - прототип, согласно которому стружку подвергают дроблению, механическому отжатию от смазочно-охлаждающей жидкости (СОЖ), нагреву до температуры 650-700 С и горячему прессованию.К недостаткам известного способа следует отнести низкую плотность стружки при нагреве и свободный доступ воздуха в зону нагрева. СОЖ сгорает, процесс пиролитического разложения масляной фазы протекает кратковременно. Эффективность защитной атмосферы, а также количество выделенного углерода оказываются недостаточными для предохранения стружки от окисления. Стружка окисляется как в зоне нагрева, так и на вь 1 ходе из печи. Мелкая стружка, размером менее 1 мм, с высокой удельной поверхностью,активно сгорает, что препятствует введению в состав шихты шлифовальных, заточных,опиловочных и обкатных шламов.Известно устройство для брикетирования металлической стружки 1, включающее пресс для холодного прессования стружки, камерную нагревательную печь для нагрева брикетов и молот для динамической допрессовки горячих брикетов.Недостатком устройства является наличие окислительной атмосферы в зоне нагрева брикетов из-за негерметичности камеры нагревательной печи.Наиболее близким по технической сущности к предлагаемому изобретению является устройство горячего брикетирования стальной и чугунной стружки 2 - прототип, включающее дробилку, центрифугу, нагревательную печь и брикетировочный пресс. Стружка нагревается в наклонном вращающемся барабане газовой печи. Газовое пламя образуется при вдувании в барабан природного газа и воздуха. СОЖ сгорает вместе с газом и удаляется из печи. Продукты неполного сгорания направляются в камеру дожигания, в которойтакже установлены газовые горелки. Образующийся углекислый газ с парами воды проходит через водяной рекуператор, охлаждается и подвергается очистке, вначале в циклоне для удаления твердых частиц, затем в сухих или мокрых фильтрах. После чего газ вь 1 брасывается в атмосферу.К недостаткам известного устройства следует отнести наличие окислительной атмосферы в рабочем пространстве печи. Слой стружки при вращении барабана печи разрь 1 хляется и не оказывает сопротивления выходу в печь продуктов возгонки СОЖ. Значительное количество металлической пыли (до 20 ), образуемой при сушке шлама, уносится из печи вместе с печными газами.Задача, решаемая данным изобретением, состоит в повышении качества брикетов и универсализации процесса горячего брикетирования стружки.Поставленная задача решается тем, что в способе брикетирования металлической стружки, включающем ее дробление, механическое отжатие от смазочно-охлаждающей жидкости (СОЖ), нагрев до температуры 650-700 С и горячее прессование, содержание СОЖ в стружке при механическом отжатии доводят до 2-4 , затем в стружку вводят металлический или металлоабразивный шлам с содержанием СОЖ 5-10 , при этом количество шлама дозируют в пределах 5-25 от массы смеси, после чего смесь формуют в пористый слой плотностью 700-1400 кг/м 3 и пропускают через зону нагрева с отношением длины к размеру поперечного сечения, равным 7-10, при этом скорость движения пористого слоя принимают 0,06-0,1 м/мин.Для осуществления способа в устройстве брикетирования металлической стружки,включающем дробилку, центрифугу, нагревательную печь и брикетировочный пресс, канал нагревательной печи для формовки, перемещения и нагрева пористого слоя выполнен в виде пустотелого муфеля и двух виброопор, расположенных у его впускной и вь 1 пускной горловин, при этом в боковых стенках муфеля выполнены отверстия таким образом,что отношение расстояния между ними в продольном сечении муфеля к ширине его внутренней полости находится в пределах 2,2-3,5, а площадь каждого из отверстий по отношению к площади поперечного сечения полости составляет 3-5 .Предлагаемый способ реализуется с помощью устройства, которое состоит из приемного вибробункера 1, установленного на четырех пружинных опорах 2 и снабженного электромеханическим вибратором 3. Пружины 2 размещены в углах вентиляционной коробки 4, смонтированной на перекрытии 5. Коробка 4 имеет отверстия А для улавливания отработанных печных газов. Этой же цели служит герметичный гибкий чехол 6, перекрь 1 вающий пространство между вибробункером 1 и вентиляционной коробкой 4.Направляющая горловина вибробункера 1 входит в стальной пустотелый муфель 7 нагревательной печи 8. Муфель 7 опирается заплечиками 9 на перекрытие 5. Муфель 7 имеет отверстия Б для выхода газов в рабочее пространство В печи 8. Выпускная горловина муфеля 7 пропущена через отверстие, выполненное в основании печи 8. Печь 8 снабжена газовыми горелками 10 и воздушными кранами 11 для вдувания в нее природного газа и воздуха. Верхнее перекрытие печи 8 имеет отверстие Г для выхода газов в вентиляционную коробку 4. Непосредственно у основания печи расположены щелевые отверстия Д,выполняющие роль поддувала и приемника газов, исходящих от нагретого металла, вь 1 ходящего из муфеля 7. Над отверстиями Д установлены вытяжные колпаки 12, 13.Печь 8 смонтирована на стальной опоре 14, которая имеет две стяжные плиты 15, 16. Между плитами установлен механизм вибролотка 17. Вибролоток 17 снабжен электромеханическим вибратором 18, прикрепленным к его днищу. Вибролоток 17 опирается на подпружиненные траверсы 19, 20, перемещаемые по четырем направляющим колонкам 21 штоками гидроцилиндров 22, 23. Вертикальные направляющие колонки 21 закреплены в гнездах плит 15, 16. Работа гидроцилиндров 22, 23, а, следовательно, перемещение траверс 19, 20 обеспечиваются гидростанцией 24.Положение вибролотка 17 и угол его наклона определяется положением траверс 19,20. Фиксирование рабочего положения лотка 17 осуществляется с помощью жесткихопор, устанавливаемых под траверсами 19, 20 (на рис. не показаны). В горизонтальном положении лоток 17 запирает муфель 7. При этом, во избежание непроизводительных потерь стружки при первоначальном пуске устройства, используется пустотелая вставка 25. Положение лотка 17 с уклоном вправо предназначено для подачи стружки в приемный бункер 26 брикетировочного пресса 27. Положение лотка 17 с уклоном влево используется для отвода стружки в короб 30.Пустотелый муфель 7 и две виброопоры вибробункер 1 и вибролоток 17 представляют собой канал для перемещения стружки при нагреве.Устройство работает следующим образом. В рабочем пространстве В печи 8 с помощью газовых горелок 10 и воздушного дутья устанавливается температура 650-700 С. Кислород, необходимый для работы горелок 10, поступает вместе с воздухом через поддувало Д. Гидроцилиндры 22, 23 выводят вибролоток 17 в горизонтальное положение и прижимают его к выпускной горловине муфеля 7. При этом вставка 25, установленная на лотке 17, вводится внутрь горловины и запирает муфель 7. Гидроцилиндры 22, 23, воздействуя через лоток 17 на муфель 7, приподнимают его, отрывая заплечики 9 от перекрытия 5.Стружко-порошковая смесь засыпается в приемный бункер 1 и муфель 7. Включаются вибраторы 3, 18, смесь формуется до заданной плотности. Образуется пористый слой смеси, представляющий собой плотную теплопроводную сердцевину муфеля 7. Слой нагревается до температуры 650-700 С при выключенных вибраторах 3, 18.Зона нагрева, т.е. зона непосредственного теплового воздействия со стороны печи 8 на слой стружки в муфеле 7 ограничена длиной рабочего пространства печи Ь и щириной слоя а. Передача тепла от печи 8 стружке осуществляется контактным способом. Слой нагревается равномерно по всему объему. Вначале нагревается стальной муфель 7, а затем металлическая составляющая смеси. После этого происходит нагрев и возгонка СОЖ.Нагреваемый объем стружки, благодаря высокой теплопроводности муфеля 7 и самой стружки, значительно превыщает объем зоны нагрева. Это обстоятельство, с одной стороны, повыщает производительность нагрева, а, с другой стороны, позволяет поддержать температуру стружки в выпускной горловине муфеля 7, расположенной ниже зоны нагрева.На протяжении всего нагрева пористый слой смеси продувается продуктами возгонки собственной СОЖ вначале парами воды и летучими фракциями масла ( 100-400 С), затем угарным и углекислым газом, низкомолекулярными углеводородными соединениями и сажей (400-700 С). Образуется защитная углеводородная атмосфера, выходу которой из муфеля препятствует сопротивление слоя стружки. В муфеле создается избыточное давление, препятствующее проникновению в него воздуха. Надежность защитной атмосферы обеспечивается больщой плотностью и протяженностью нагреваемого слоя.Пористый слой смеси выполняет роль фильтра, на котором оседает сажистый углерод продукт пиролиза углеводородных соединений. В условиях отсутствия окислителя и горения термодеструктируемой масляной фазы количество выделяемого углерода максимально. Наиболее интенсивно процесс пиролиза протекает при температурах 550-650 С. Стальная стружка является катализатором этого процесса.Избыток газа выпускается в печь 8 через отверстия Б в муфеле 7 и дожигается. Это необходимо для ускорения процесса сушки стружки. Отверстия Б выполнены в боковых стенках муфеля на разных уровнях. Они делят муфель на секции, длина которых равна расстоянию между отверстиями 1 в продольном сечении муфеля. Количество отверстий определяется по формуле Ь/1-1. Каждая секция задерживает газ в муфеле 7 настолько, насколько это необходимо для поддержания динамического равновесия между вновь образующимся объемом газа и объемом газа, который выпускается из муфеля 7 в печь 8. Динамическое равновесие регулируется двумя параметрами отнощением расстояния между отверстиями Б в продольном сечении муфеля 7 к щирине его внутренней полости (1/а) и отнощением площади каждого из отверстий Б к площади поперечного сечения полости (Г/).Процесс возгонки СОЖ, сопровождаемый длительной термодеструкцией масляной фазы, протекает при температурах 400-450 С. Температура металла при этом практиче 4ски остается постоянной, равной температуре масла на его поверхности. Объем газа в муфеле 7 поддерживается постоянным. По окончании процесса су 1 Цки температура металла возрастает, достигая температуры рабочего пространства В печи 8, т.е. 650-700 С. Количество газа в муфеле 7 убывает, ЧТО сопровождается отложением большого количества сажи на поверхности стружки.По окончании процессов сущки и нагрева стружки гидроцилиндры 22, 23 опускают вибролоток 17 в крайнее нижнее положение. Вставка 25 выводится из муфеля 7 и убирается с лотка 17. Гидроцилиндры 22, 23 выводят вибролоток 17 в рабочее положение с уклоном вправо. Это положение фиксируется с помощью жестких опор, установленных под траверсами 19, 20 (на рис. не показаны). Включаются вибраторы 3, 18, нагретая смесь подается в приемный бункер 26 пресса 27. Начинается процесс горячего прессования. Получаемые горячие брикеты 28 скатываются по наклонному лотку 29 на ленту транспортера,установленного под прессом, и выгружаются в короб (на рис. не показаны).Использование вставки 25 при первоначальном пуске устройства позволяет исключить непроизводительные потери холодной стружки в выпускной горловине муфеля 7,расположенной ниже зоны нагрева.После уплотнения смеси в муфеле 7 вибратор 3 выключается. Подача смеси в бункер 26 осуществляется периодическими включениями вибратора 18. Уровень смеси в приемном бункере 1 понижается. Очередная загрузка смеси осуществляется при его полном освобождении. Таким образом обеспечивается процесс непрерывной подачи, нагрева и прессования стружки. Каждая очередная порция смеси последовательно уплотняется в муфеле 7 за счет вибрации и пропускается через зону нагрева. При этом она полностью очищается от СОЖ и нагревается. Выпуск смеси из печи осуществляется в момент достижения ею температуры рабочего пространства печи.Условия теплопередачи, а, следовательно, скорость и длительность сущки и нагрева стружко-порощковой смеси при заданной температуре рабочего пространства В печи 8 определяются отнощением длины зоны нагрева к размеру ее поперечного сечения (Ь/а), а также скоростью движения слоя в муфеле 7. Последний параметр зависит от производительности пресса 27.Формовка смеси в муфеле 7 и, при необходимости, ее проталкивание в процессе непрерывного нагрева и прессования осуществляются следующим образом. Гидроцилиндры 22, 23, воздействуя через лоток 17 и слой стружки на муфель 7, приподнимают его, отрь 1 вая заплечики 9 от перекрытия 5. Включаются вибраторы 3, 18. Муфель 7 получает вибрацию от верхней и нижней виброопор 1, 17, передающих движение через нагреваемый слой стружки. Смесь устремляется в бункер 26 пресса 27.Чехол 6 предотвращает выброс дымовых газов и пламени из печи 8 в атмосферу при подъеме муфеля 7.На выходе из печи стружка защищена от окисления плотным слоем сажи. Газы, исходящие от нагретого металла, улавливаются колпаками 12, 13 и возвращаются в печь через отверстия Д благодаря больщой тяге в дымоходе печи В. Эта тяга создается за счет больщой высоты дымохода В и дополнительной вытяжки со стороны дымососа (на рис. не показан). Процесс горения природного газа и продуктов возгонки СОЖ поддерживается вдуванием в печь воздуха через краны 11, а также воздуха, поступающего в печь через поддувало Д. Продукты полного сгорания выходят из печи 8 через отверстия Г и А и попадают в вентиляционную коробку 4. Из коробки 4 они подаются в рекуператор и экономайзер. После теплообмена газы подвергаются очистке в циклоне, фильтре и вь 1 брась 1 ваются в атмосферу.В случае аварийной остановки пресса 27, во избежание саморазогрева, оплавления и закозления стружки в муфеле 7, гидроцилиндры 22, 23 выводят лоток 7 в положение с уклоном влево. Включаются вибраторы 3, 18, и стружко-порощковая смесь сбрасывается в короб 30.

МПК / Метки

МПК: C22B 1/248

Метки: устройство, осуществления, способ, брикетирования, металлической, стружки

Код ссылки

<a href="https://by.patents.su/7-8755-sposob-briketirovaniya-metallicheskojj-struzhki-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ брикетирования металлической стружки и устройство для его осуществления</a>

Предыдущий патент: Устройство учета расхода массы дизельного топлива тепловозом с электрической передачей

Следующий патент: Вентильный электродвигатель

Случайный патент: Вакуумная установка для тлеющего разряда