Устройство для полирования сферических поверхностей

Номер патента: U 5061

Опубликовано: 28.02.2009

Авторы: Алампиев Олег Александрович, Хилькевич Николай Иванович, Андросенко Александр Павлович, Молчанов Александр Николаевич

Текст

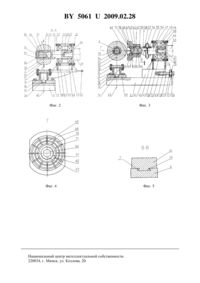

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ(71) Заявитель Открытое акционерное общество Сейсмотехника(72) Авторы Алампиев Олег Александрович Андросенко Александр Павлович Хилькевич Николай Иванович Молчанов Александр Николаевич(73) Патентообладатель Открытое акционерное общество Сейсмотехника(57) Устройство для полирования сферических поверхностей, включающее установленное на столе основание со стержнем, на котором расположена с возможностью поворота букса с рамой, включающей подшипниковый узел с оправкой и ее приводом, расположенный на конце оправки зажимной узел и обрабатывающий инструмент с оправкой и их приводом,отличающееся тем, что обрабатывающий инструмент выполнен в виде установленного на конце оправки двухступенчатого притира, на торцовой поверхности большей ступени которого выполнена сферическая торцовая расточка с нанесенными на ней кольцевыми и радиальными пазами, а оправка связана с приводом обрабатывающего инструмента посредством компенсационной упругой муфты.(56) 1. . - Т. 39,11. - С. 718. - 1933. 2. А.с. СССР 1142263, МПК В 24 В 11/00 В 24 В 1/00 В 24 В 5/00. 3. Патент 2376, МПК В 24 В 11/00, 2005. Полезная модель относится к абразивной обработке металлов, а именно к устройствам для полирования деталей с наружной сферической поверхностью. Известно устройство для шлифования сферических поверхностей 1, включающее установленную на столе станка раму с оправкой и ее приводом и, расположенную на оправке деталь с обрабатываемой наружной сферической поверхностью, и шпиндель станка, на котором установлен чашечный шлифовальный круг. При этом ось вращения детали перпендикулярно расположена оси вращения круга. Устройство работает следующим образом. Деталь с обрабатываемой наружной сферической поверхностью устанавливают жестко на оправке и приводом оправки приводят ее во вращение. Одновременно приводят во вращение также чашечный шлифовальный круг,который также вместе со шпинделем совершает возвратно-поступательное движение. При вращении на оправке детали и на шпинделе шлифовального чашечного круга происходит шлифование наружной сферической поверхности детали. Недостатком данного устройства является то, что оно обеспечивает полирование сферической поверхности, т.е. не позволяет обработать сферическую поверхность с высоким классом чистоты обработки (зеркального блеска). Другим недостатком данного устройства является также то, что из-за несовпадения оси вращения круга и оси вращения сферической поверхности снижается точность обработки. Эти недостатки снижают его эксплуатационные характеристики. Известно также устройство для шлифования сферических поверхностей чашечным шлифовальным кругом 2, включающее установленную на столе станка оправку с приводом ее вращения, на которую устанавливается деталь с обрабатываемой сферической поверхностью с возможностью свободного вращения и осевого перемещения. В данном устройстве ось оправки детали со сферической поверхностью совпадает с осью оправки со шлифовальным кругом, при этом ось оправки со шлифовальным кругом пересекает ось оправки с деталью, кроме этого, они взаимно перпендикулярны. Устройство работает следующим образом. Обрабатываемую деталь свободно устанавливают на оправку, после чего обеспечивают вращение оправки к шлифовальному кругу и перемещают его до касания с наружной поверхностью детали. Вращающийся шлифовальный круг прижимает деталь к оправке, причем зазор между ними будет выбран в одну сторону. Благодаря трению между оправкой и внутренней поверхностью детали вращение изделия затормозится и будет меньше скорости шлифовального круга. По мере съема величины припуска шлифовальный круг подают на деталь. При достижении требуемого размера шлифовальный круг отводят в обратную сторону, снимают с оправки готовую деталь и устанавливают на оправку следующую. Контроль правильности шлифования сводится к визуальному наблюдению одновременного касания шлифовальным кругом двух противоположных участков наружной сферической поверхности. Недостатком данного устройства является недостаточная точность обработки наружной сферической поверхности из-за визуального наблюдения одновременного касания шлифовальным кругом двух противоположных участков и из-за возможности проскальзывания детали на оправке. Другим недостатком данного устройства является также то, что оно не обеспечивает выполнения полирования сферической поверхности. Данные недостатки ухудшают его эксплуатационные характеристики. 2 50612009.02.28 Наиболее близким по технической сущности и достигаемому результату является устройство для шлифования сферических поверхностей 3, включающее раму с буксой, которой она установлена на стержень основания. Стержень к основанию крепится посредством резьбового соединения. Рама с буксой соединена болтами. Между буксой и стержнем установлена втулка, выполняющая роль подшипника скольжения. С левой стороны рамы установлена ручка. К верхней части рамы приварены щеки, к которым болтами прикреплен корпус, в котором расположены подшипники. В подшипниках установлена оправка, правым своим концом через шпонку соединена с валом привода. В левом конце оправки выполнены отверстие, радиальные пазы и внутренняя резьба, в которые соответственно установлены зажимные элементы и винтовой зажим с внутренним шестигранником под ключ. В зажимных элементах выполнена внутренняя коническая поверхность, а на правом конце винтового зажима выполнена наружная коническая поверхность. На зажимные элементы устанавливается деталь с обрабатываемой сферической поверхностью таким образом, чтобы ось обрабатываемой сферической поверхности совпала с осью стержня. Основание устанавливается на стол станка и жестко удерживается на нем за счет магнитных сил. На валу шпинделя станка устанавливается шлифовальный круг, который вращается и перемещается в осевом направлении. Устройство для шлифования сферических поверхностей работает следующим образом. Основание устанавливают на стол станка и включают магнитный зажим стола станка. За счет резьбового соединения жестко крепится к основанию стержень, на котором установлена букса, и с которой посредством болтов жестко соединена рама. С рамой также жестко связаны щеки, между которыми установлен корпус, соединенный со щеками болтами соответственно. Болтами дополнительно прикреплен привод. В корпусе установлены подшипники, в которых расположена оправка. При включении привода его вал вращается и передает вращение через шпонку правому концу оправке и его левому концу, в отверстии которой в радиальных пазах установлены зажимные элементы, винтовой зажим и деталь с обрабатываемой сферической поверхностью. Предварительно перед включением привода ключом за счет шестигранника на резьбе выворачивают винтовой зажим влево, при этом за счет взаимодействия наружной конической поверхности и внутренних конических поверхностей зажимные элементы сближаются к оси оправки. После чего устанавливают на левый конец оправки обрабатываемую деталь таким образом, чтобы ось обрабатываемой сферической поверхности совпала с осью стержня. После установки вворачивают винтовой зажим, который за счет взаимодействия наружной конической поверхности с внутренними коническими поверхностями зажимных элементов перемещают последние элементы от центра оправки и надежно крепят деталь на левом конце оправки. Включают привод и приводят во вращение оправку и деталь. После чего включают привод шпинделя, его вал вращается и приводит во вращение шлифовальный круг. Приводом подводят шлифовальный круг к детали и после этого ручкой поворачивают раму на втулке вокруг оси, производя таким образом обработку сферической поверхности детали. Недостатком данного устройства является также то, что оно не обеспечивает обработку абразивным кругом сферической поверхности до высокой степени чистоты обработки(до зеркального блеска), что ухудшает его эксплуатационные характеристики. Техническая задача, на решение которой направлена заявляемая полезная модель, улучшение эксплуатационных характеристик посредством повышения степени чистоты обработки деталей с наружной сферической поверхностью. 50612009.02.28 Решение технической задачи достигается тем, что в устройстве для полирования сферических поверхностей, включающем установленное на столе основание со стержнем, на котором расположена с возможностью поворота букса с рамой, включающей подшипниковый узел с оправкой и ее приводом, расположенный на конце оправки зажимной узел и обрабатывающий инструмент с оправкой и их приводом, обрабатывающий инструмент выполнен в виде установленного на конце оправки двухступенчатого притира, на торцовой поверхности большей ступени которого выполнена сферическая торцовая расточка с нанесенными на ней кольцевыми и радиальными пазами, а оправка связана с приводом обрабатывающего инструмента посредством компенсационной упругой муфты. Сущность полезной модели поясняется чертежами, где на фиг. 1 представлен общий вид устройства для полирования сферических поверхностей, на фиг. 2 - сечение по А-А на фиг. 1, на фиг. 3 - сечение по Б-Б на фиг. 1, на фиг. 4 - вид по стрелке Г на фиг. 3, а на фиг. 5 - сечение В-В на фиг. 3. Устройство для полирования сферических поверхностей (фиг. 1, 2, 3, 4, 5) состоит из двух блоков блока 1 привода детали 2 со сферической поверхностью и блока 3 привода обрабатывающего инструмента 4. Блок 1 болтами 5 закреплен на столе 6, а блок 3 установлен с возможностью осевого перемещения по пазу 7. Геометрическая ось 8 блока 1 и геометрическая ось 9 блока 3 расположены в одной плоскости и они взаимно перпендикулярны, а эта плоскость проходит через центры сфер детали 2 и обрабатывающего инструмента 4. В свою очередь, блок 1 привода детали 2 со сферической поверхностью включает раму 10 с буксой 11, которой она установлена на стержень 12 основания 13. Стержень 12 к основанию 13 крепится посредством резьбового соединения 14. Рама 10 с буксой 11 соединена болтами 15. Между буксой 11 и стержнем 12 установлена втулка 16, выполняющая роль подшипника скольжения. С правой стороны рамы 10 установлена ручка 17. К верхней части рамы 10 приварены щеки 18 и 19, к которым болтами 20 и 21 прикреплен корпус 22, в котором расположены подшипники 23 и 24. В подшипниках 23 и 24 установлена оправка 25, правым своим концом 26 она через шпонку 27 соединена с валом 28 привода 29. В левом конце 30 оправки 25 выполнены отверстие 31, радиальные пазы 32 и внутренняя резьба 33, в которые соответственно установлены зажимные элементы 34 и винтовой зажим 35 с внутренним шестигранником 36 под ключ (на фигуре не показан). В зажимных элементах 34 выполнена внутренняя коническая поверхность 37, а на правом конце винтового зажима 35 выполнена наружная коническая поверхность 38. На зажимные элементы 34 устанавливается деталь 2 с обрабатываемой сферической поверхностью таким образом, чтобы ось 39 обрабатываемой сферической поверхности детали 2 совпала с осью 40 стержня 12. Блок 3 привода обрабатывающего инструмента 4 состоит также из ползуна 41, к верхней части которого приварены щеки 42 и 43 и к которым болтами 44 и 45 прикреплен корпус 46. В корпусе 46 расположены подшипники 47 и 48 с установленной в них оправкой 49. Оправка 49 правым своим концом 50 через шпонку 51 соединена с валом 52 привода 53, а левым своим концом 54 связана через шпонку 55 с правой частью компенсационной упругой муфты 56. Левая часть компенсационной упругой муфты 56 через шпонку 57 соединена с аналогичной оправкой 58. В левой части оправки 58 выполнены отверстие 59, радиальные пазы 60 и внутренняя резьба 61, в которые установлены соответственно зажимные элементы 62 и винтовой зажим 63 с внутренним шестигранником 64 под ключ (на фигуре не показан). В зажимных элементах 62 выполнена внутренняя коническая поверхность 65, а на правом конце винтового зажима 63 выполнена наружная коническая поверхность 66, контактирующая с внутренней конической поверхностью 65 зажимных элементов 62. На зажимные элементы 62 своей внутренней поверхностью 67 закрепляется обрабатывающий инструмент 4, выполненный в виде притира. На большей ступени 68 притира вы 4 50612009.02.28 полнена сферическая торцовая расточка 69 с размером диаметра равного диаметру обрабатываемой детали 2 со сферической поверхностью. На сферической торцовой расточке 69 выполнены кольцевые 70 и радиальные 71 пазы, необходимые для размещения в них притирочных мест (на фигуре не показаны). В правой части ползуна 41 выполнено резьбовое отверстие 72, а на правой части стола 6 закреплен винтами 73 кронштейн 74 с отверстием 75, в которое установлен болт 76 со стопорным кольцом 77. Левая резьбовая часть 78 болта 76 ввернута в резьбовое отверстие 72 ползуна 41. Ползун 41 (фиг. 5) в нижней своей части имеет направляющие 79 типа ласточкин хвост, охватываемые направляющими паза 7 стола 6. Устройство для полирования сферических поверхностей работает следующим образом. Предварительно блок 1 привода детали 2 со сферической поверхностью основанием 13 устанавливают на столе 6 и закрепляют болтами 5. После чего блок 3 обрабатывающего инструмента 4 ползуном 41 устанавливают в паз 7 по направляющим 79 типа ласточкин хвост. Установка блоков 1 и 3 выполняется с условием, что геометрическая ось 8 перпендикулярна геометрической оси 9 и эти оси расположены в одной плоскости. В данном устройстве за счет резьбового соединения 14 жестко крепится к основанию 13 стержень 12, на котором установлена букса 11, и с которой посредством болтов 15 жестко соединена рама 10. С рамой 10 также жестко связаны щеки 18 и 19, между которыми установлен корпус 22, соединенный со щеками 18 и 19 болтами 20 и 21 соответственно. Болтами 21 дополнительно прикреплен привод 29. В корпусе 22 установлены подшипники 23 и 24, в которых расположена оправка 25. При включении привода 29 его вал 28 вращается и передает вращение через шпонку 27, установленную в правом конце 26, оправке 25 и его левому концу 30, в отверстии 31 которой в радиальных пазах 32 установлены зажимные элементы 34, винтовой зажим 35 и деталь 2 с обрабатываемой сферической поверхностью. Предварительно перед включением привода 29 ключом (на фигуре не показан) за счет шестигранника 36 на резьбе 33 выворачивают винтовой зажим 35 влево, при этом за счет взаимодействия наружной конической поверхности 38 и внутренних конических поверхностей 37 зажимные элементы 34 сближаются к оси оправки 25. После чего устанавливают на левый конец 30 оправки 25 обрабатываемую деталь 2 таким образом, чтобы ось 39 обрабатываемой сферической поверхности детали 2 совпала с осью 40 стержня 12. После установки вворачивают винтовой зажим 35, который за счет взаимодействия наружной конической поверхности 38 с внутренними коническими поверхностями 37 перемещают зажимные элементы 34 от центра оправки 25 и надежно крепят деталь 2 на левом конце 30 оправки 25. После установки детали 2 на левый конец 30 оправки 25 производят сборку блока 3 с обрабатывающим инструментом 4. Для этой цели направляющие 79 ползуна 41 устанавливают в соответствующий паз 7 стола 6 и смещают ползун 41 влево. Вместе с ползуном 41 устанавливаются и жестко связанные с ним щеки 42 и 43. Затем на стол 6 устанавливают кронштейн 74 и жестко крепят его винтами 73, а затем в отверстие 75 вводят болт 76 и его резьбовой частью 78 вворачивают в резьбовое отверстие 72 ползуна 41. Положение болта 76 в отверстии 75 кронштейна 74 фиксируют стопорным кольцом 77. Последовательно производят сборку подшипникового узла, включающего подшипники 47 и 48, корпус 46, оправку 49, привод 53 с его валом 52 и шпонкой 51. После установки вышеуказанных деталей узел скрепляют болтами 44 и 45. Последовательно на левый конец 54 оправки 49 устанавливают шпонку 55 и правый конец компенсирующей упругой муфты 56, а затем в левый ее конец устанавливают оправку 58 со шпонкой 57. 50612009.02.28 Предварительно за счет шестигранника 64 на резьбе 61 выворачивают винтовой зажим 63 влево, при этом за счет взаимодействия его наружной конической поверхности 66 и внутренних конических поверхностей 65 зажимные элементы 62 сближаются к оси оправки 58. После чего устанавливают на левый конец оправки 58 обрабатывающий инструмент 4 таким образом, чтобы ось его сферической расточки 69 совпала с осью обрабатываемой детали 2. После установки обрабатывающего инструмента вращением болта 76 перемещают ползун 41 влево и жестко связанные с ним детали до контакта сферической расточки 69 обрабатывающего инструмента 4 и наружной сферической поверхности детали 2. В случае несовпадения геометрических осей 8 и 9 компенсирующая упругая муфта 56 обеспечит точное совпадение сферических поверхностей. Перед включением приводов в радиальные 71 и кольцевые 70 пазы закладывают полировочную пасту. После выполнения всех подготовительных операций включают привод 29 и через все соединительные элементы приводят во вращение деталь 2 с наружной сферической поверхностью, после чего включают привод 53 и через весь набор соединительных элементов приводят во вращение обрабатывающий инструмент 4. Вращая болт 76, смещают влево ползун 41 и вместе с ним через комплект соединительных деталей и обрабатывающий инструмент 4 до контакта их сферических поверхностей, при этом происходит полирование наружной сферической поверхности детали 2. В процессе вращения детали 2 ручкой 17 поворачивают раму 10 на втулке 16 вокруг оси 12, производя таким образом качественное полирование всей сферической поверхности детали 2. Таким образом, устройство для полирования сферических поверхностей, включающее установленное на столе 6 основание 13 со стержнем 12, на котором расположена с возможностью поворота букса 11 с рамой 10, включающей подшипниковый узел с подшипниками 23 и 24, с оправкой 25 и ее приводом 29, расположенный на конце оправки 25 зажимной узел и обрабатывающий инструмент 4 с оправкой 58 и их приводом 53, обрабатывающий инструмент 4 выполнен в виде установленного на конце оправки 58 двухступенчатого притира 68, на торцовой поверхности большей ступени которого выполнена сферическая торцовая расточка 69 с нанесенными на ней кольцевыми 70 и радиальными 71 пазами, а оправка 58 связана с приводом 53 обрабатывающего инструмента посредством компенсационной упругой муфты 56. В данном устройстве рама 10 рукояткой 17 вместе с обрабатываемой деталью 2 свободно поворачивается на стержне 12 вокруг оси 40, совпадающей с осью 39 обрабатываемой детали 2 свободно поворачивается на стержне 12 вокруг оси, совпадающей с осью 39 обрабатываемой детали 2. Одновременно сферическая поверхность 69 притира 68 контактирует с наружной сферической поверхностью обрабатываемой детали 2, при этом компенсационная упругая муфта 56 компенсирует возможные неточности при несовпадении геометрических осей 8 и 9. При взаимном вращении детали 2 и притира 68 обеспечивается производительное и качественное полирование. На дату подачи заявки на полезную модель устройство для полирования сферических поверхностей изготовлено в ОАО Сейсмотехника и проходят его эксплуатационные испытания. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B24B 1/00, B24B 5/00, B24B 11/00

Метки: устройство, полирования, сферических, поверхностей

Код ссылки

<a href="https://by.patents.su/7-u5061-ustrojjstvo-dlya-polirovaniya-sfericheskih-poverhnostejj.html" rel="bookmark" title="База патентов Беларуси">Устройство для полирования сферических поверхностей</a>

Предыдущий патент: Инструмент-электрод для электроискрового легирования

Следующий патент: Универсальное нагревательно-варочное устройство

Случайный патент: Муфта свободного хода