Электродуговой плазмотрон

Номер патента: U 2363

Опубликовано: 30.12.2005

Авторы: Оленович Александр Семенович, Шараховский Леонид Иванович, Горбунов Андрей Васильевич

Текст

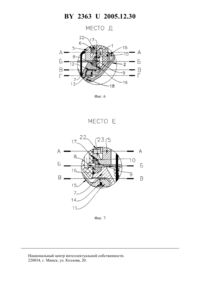

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена им. А.В.Лыкова НАН Беларуси(72) Авторы Шараховский Леонид Иванович Горбунов Андрей Васильевич Оленович Александр Семенович(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена им. А.В.Лыкова НАН Беларуси(57) 1. Электродуговой плазмотрон, содержащий корпус, размещенную в нем гидрогазораспределительную вставку из электроизоляционного материала с каналами для прохождения газа и охлаждающей воды, трубчатый глухой электрод, сопло и коаксиальный с электродом соленоид, электрическую изоляцию и вихревую камеру, расположенную в осевом зазоре между электродом и соплом, а также уплотнения из синтетических материалов, отличающийся тем, что на обоих концах сопла выполнены опорные фланцы,причем стык между корпусом и наружным фланцем уплотнен прокладкой из пластичного тепло- и электропроводящего материала, например алюминия, а между фланцами сопла помещена разъемная распорная втулка, состоящая из двух половин и воспринимающая осевое усилие затяжки уплотнений. 23632005.12.30 2. Плазмотрон по п. 1, отличающийся тем, что он дополнительно содержит теплоизолирующее кольцо из термостойкого материала, например стеклотекстолита, причем кольцо установлено на вихревой камере, а сама камера выполнена с зазором по отношению к гидрогазораспределительной вставке не менее 0,1 мм для защиты гидрогазораспределительной вставки и уплотнения из синтетических материалов, например резины, от прямого термического контакта с металлической вихревой камерой, нагреваемой излучением дуги.(56) 1. Ширшов И.Г., Котиков В.Н. Плазменная резка. - Ленинградское отделение Машиностроение, 1987. - С. 192. 2. Киселев Ю.Я., Процук И.А., Станчу Ф.П., Терзи И.З. Исследование и оптимизация электроплазменной резки металлов. - Кишинев, Штиинца, 1981. - С. 5-9. 3. Киселев Ю.Я. Плазменно-воздушная резка металлов с использованием медных электродов. - Кишинев Штиинца, 1977. 4. А.с. СССР 683875, 1979. Предлагаемое техническое решение относится к плазменной технике, преимущественно к оборудованию для резки металлов. Широко известно много конструкций плазмотронов для резки металлов. Все они имеют быстросменные расходуемые узлы в виде катодов и сопел, обладающих ограниченным ресурсом (обычно десятки часов или даже часы, в зависимости от тока). Известные серийно выпускаемые режущие плазмотроны снабжаются катодами, имеющими термоэмиссионные вставки из редких и дефицитных металлов типа гафния или циркония, заключенные в медную охлаждаемую оправку 1. Существенным недостатком таких катодов, помимо дефицитности, является повышенная пусковая эрозия, особенно, если учесть, что для резки характерны именно повторно-кратковременные режимы, с частыми остановками и пусками. Кроме того, допустимая сила тока на такую термоэмиссионную вставку не превышает 500 А. Медь менее дефицитна и дешевле по сравнению с гафнием, цирконием или вольфрамом и электрод из нее нечувствителен к пусковым режимам, что является большим преимуществом плазмотронов с медным электродом 1-4. Кроме того, медный электрод, в отличие от гафниевого или циркониевого, принципиально может быть выполнен на любую рабочую силу тока за счет увеличения его размеров, при этом мощность плазмотрона ограничивается только соображениями габаритов. Увеличение габаритов допустимо, например, при машинной плазменной резке металлов больших толщин, когда важнейшим фактором является производительность, требующая применения повышенной мощности плазменной дуги. Работа на обратной полярности придает такому плазмотрону еще одно преимущество - увеличение глубины реза благодаря большему пробивному напряжению между дугой и катодом, чем между дугой и анодом, что позволяет катодному дуговому пятну глубже проникать в разрезаемый материал по сравнению с анодным. Гафниевые же и циркониевые электроды могут работать только в качестве катодов. Наиболее близким по технической сущности к предлагаемому полезному образцу является режущий плазмотрон с электродом из технической меди, выбранный нами за прототип 2 и работающий на обратной полярности, когда катодом является разрезаемая заготовка, а медный электрод - анодом. Однако трубчатая форма полого медного электрода со значительной внутренней полостью, необходимой для его нормальной работы, неизбежно увеличивает диаметр самого плазмотрона, что приводит к усилению нагрева его лобовой части, обращенной к разрезаемой заготовке, особенно при пробивке отверстий, из-за затрудненного оттока горячих газов из зазора между плазмотроном и заготовкой. В известных конструкциях плазмотро 2 23632005.12.30 нов с медным электродом уплотнение стыка между корпусом лобовой части и режущим(обычно медным) соплом осуществляется с помощью эластичных прокладок в виде колец из синтетических материалов, например резины 1-3. Это сильно снижает надежность подобных плазмотронов из-за частого нарушения герметичности при усиленном нагреве сопла и лобовой части плазмотрона. Так как запуск плазмотрона осуществляется зажиганием вспомогательной дуги на сопло, а указанные прокладочные материалы неэлектропроводны, это вызывает необходимость ввода в конструкцию также дополнительного специального пружинящего контакта между соплом и корпусом, что еще больше снижает надежность конструкции. Недостаточной надежностью имеющихся конструкций в эксплуатации, вследствие указанных недостатков, и может быть объяснено отсутствие до настоящего времени плазмотронов с медными электродами в серийном производстве, хотя медный электрод имеет ряд очевидных преимуществ, указанных выше. Задачей предлагаемой полезной модели является создание конструкции режущего плазмотрона с медным трубчатым электродом, надежно работающего в условиях сильного нагрева сопловой и лобовой части, характерных для подобных плазмотронов. Задача решается за счет того, что в плазмотроне, содержащем корпус (например, из металла), размещенную в нем гидрогазораспределительную вставку из электроизоляционного материала (например, блочного полиамида или поливинилхлорида) с системой распределительных каналов для распределения газа и охлаждающей воды по элементам плазмотрона, трубчатый глухой электрод, сопло и коаксиальный с электродом соленоид,уплотнительные, например, резиновые кольца, а также межэлектродную электрическую изоляцию и вихревую камеру, расположенные в осевом зазоре между электродом и соплом, последнее содержит на обоих концах опорные фланцы, причем стык между корпусом и наружным фланцем уплотнен прокладкой из пластичного тепло- и электропроводного материала, например алюминия, а между фланцами сопла помещена разъемная распорная втулка, состоящая из двух половин и воспринимающая осевое усилие затяжки уплотнений. Система распределительных каналов, выполненных в гидрогазораспределительной вставке, служит для подвода газа и воды к трубчатому глухому электроду, соплу и соленоиду, размещенным во внутренней полости этой вставки, а также для последующего отвода охлаждающей воды обратно в систему охлаждения. Выполнение вставки из электроизоляционного материала позволяет электрически изолировать сопло от электрода благодаря зазору между ними, в котором находится дополнительная межэлектродная изоляция, а также обеспечить изоляцию витков соленоида между собой. Алюминиевая прокладка благодаря высокой теплоэлектропроводности позволяет хорошо отводить тепло как от нее самой, так и от лобовой части сопла и корпуса плазмотрона, а также отказаться от дополнительных пружинящих контактов между соплом и корпусом, упростив в результате конструкцию и повысив ее надежность. Однако простое использование алюминия для такого уплотнения само по себе еще недостаточно для его надежной работы. Дело в том,что алюминий для надежного уплотнения требует высокого удельного давления, близкого к пределу пластичности материала. Это вызывает необходимость обеспечения больших механических усилий его затяжки, приводящих к значительной осевой нагрузке также и на сопло при сборке плазмотрона. В то же время стенки сопла подвергаются также экстремальным тепловым нагрузкам. Это приводит к тому, что при работе даже хорошо охлаждаемое медное сопло подвергается пластической деформации, вызывая ослабление затяжки уплотнений и течь охлаждающей жидкости наружу и внутрь плазмотрона после ограниченного числа запусков. Утолщение стенок сопла для повышения прочности не решает проблемы, потому что толстые стенки сопла из-за больших тепловых нагрузок выплавляются изнутри, снова приводя к их утонению и опять-таки к пластической деформации с той же самой разгерметизацией уплотнений. Кроме того, увеличение диаметра сопла приводит к нежелательному повышению ширины реза. Чтобы решить указанную проблему, в данной заявке предлагается применить конструкцию, которая позволяет раз 3 23632005.12.30 делить функции тепловой и механической защиты стенок сопла от механических и тепловых нагрузок. При этом толщина стенок сопла выбирается только из условия их тепловой стойкости при данной системе охлаждения (3-4 мм при водяном охлаждении). Для разгрузки сопла от механических осевых усилий в конструкцию введена специальная упорная разъемная втулка, которая помещается между двумя концевыми фланцами сопла,воспринимая осевое усилие затяжки уплотнений. Охлаждающая жидкость направляется в зазор между указанной втулкой и стенками сопла, эффективно их охлаждая. Толщина стенок сопла при этом выбирается только из условия их тепловой стойкости при заданной системе охлаждения. Гидрогазораспределительную вставку плазмотрона с системой распределительных каналов удобно выполнять из термопластичных материалов типа полиамида или поливинилхлорида, которые обладают хорошими механическими свойствами и, кроме того,позволяют обеспечить высокую чистоту обработанных поверхностей. Это повышает надежность уплотнения контактирующих со вставкой деталей и узлов стандартными резиновыми кольцами. Но резиновые кольца и сам термопластичный материал вставки не обладают высокой термостойкостью, а вихревая камера, расположенная во внутренней полости гидрогазораспределительной вставки, подвергается воздействию прямого излучения дугового разряда и может иметь повышенную рабочую температуру. Поэтому гидрогазораспределительную вставку и уплотняющие вихревую камеру резиновые кольца желательно защитить от прямого контакта с вихревой камерой. Указанная задача решается тем,что плазмотрон дополнительно содержит теплоизолирующее кольцо из термостойкого материала, например стеклотекстолита, причем оно установлено на вихревой камере, которая выполнена с зазором по отношению к гидрогазораспределительной вставке не менее 0,1 мм для предотвращения прямого термического контакта между вихревой камерой и вставкой. Уплотнительное резиновое кольцо при этом не контактирует с вихревой камерой, а вместо этого контактирует с теплоизолирующим кольцом и холодным фланцем электрода, интенсивно охлаждаемым водой. На фиг. 1 представлен схематический чертеж такого плазмотрона в разрезе. На фиг. 2 показано сечение плазмотрона в плоскости - согласно фиг. 1, в месте перехода охлаждающей воды из внутренней полости распределительной вставки в ее каналы течение воды показано стрелками. На фиг. 3 показано сечение плазмотрона в плоскости Б-Б согласно фиг. 1, в месте перехода газа из каналов распределительной вставки в каналы вихревой камеры и затем в полость электрода течение газа показано стрелками. На фиг. 4 показано сечение плазмотрона в плоскости - согласно фиг. 1, в месте входа охлаждающей воды в каналы разъемной разгрузочной вставки течение воды показано стрелками. На фигуре плоскость разъема вставки расположена вертикально, а ее левая и правая половины для наглядности заштрихованы в разные стороны. На фиг. 5 показано сечение плазмотрона в плоскости Г-Г согласно фиг. 1, в месте выхода охлаждающей воды из каналов разгрузочной вставки течение воды показано стрелками. На фигуре плоскость разъема вставки расположена вертикально, а ее левая и правая половины заштрихованы в разные стороны. На фиг. 6 показано в увеличенном масштабе место Д согласно фиг. 1 течение воды в каналах показано стрелками. На фиг. 7 показано в увеличенном масштабе местосогласно фиг. 1 течение газа в каналах и электроде показано стрелками. Предлагаемый плазмотрон включает в себя гидрогазораспределительную вставку из электроизоляционного материала 1, помещенную в металлический корпус 2 с крышкой 3 и уплотнительной прокладкой 4 в тыльной части. Распределительная вставка 1 имеет на оси цилиндрическую полость, в которую помещены электрод 5, соленоид 6, и сопло 7. В осевом зазоре (2-3 мм) между фланцем электрода 5 и тыльным фланцем сопла 7 помещен 4 23632005.12.30 межэлектродный изолятор 8 и вихревая камера 9 с теплоизолирующим кольцом 10. Между тыльным и передним фланцами сопла помещена распорная разъемная втулка 11,имеющая плоскость разъема вдоль своей оси. Две торцевые опорные поверхности этой вставки, контактирующие с опорными фланцами сопла 7, снабжены каналами для протока охлаждающей воды 12, 13, а остальные его поверхности, обращенные к стенкам сопла,выполнены с зазором 1-2 мм, который также служит для протока охлаждающей воды. На наружной цилиндрической поверхности вставки выполнена кольцевая канавка, в которой помещено уплотнительное резиновое кольцо 14, уменьшающее паразитные утечки охлаждающей воды из напорной полости в полость слива. На распорную и гидрогазораспределительную вставки одет дефлектор 15, направляющий поток воды из каналов вставки в каналы 12 распорной втулки и из них через каналы 13 наружу - на охлаждение лобовой части корпуса 2. Резиновые уплотняющие кольца 16 и 17 разделяют водные и газовые тракты, предотвращая попадание воды внутрь плазмотрона. В самой носовой части плазмотрона в стыке между наружным фланцем сопла 7 и корпусом 2 помещена уплотнительная прокладка 18 из мягкого теплоэлектропроводящего материала, например, алюминия. Все уплотнительные прокладки затягиваются осевым усилием, создаваемым, например,резьбовым соединением в виде гайки 19. Плазмотрон работает следующим образом. На вход газораспределительного канала вставки 1 подается сжатый газ, например, воздух (на фиг. 1 показан стрелкой с надписью газ), откуда он попадает к вихревой камере 9, имеющей тангенциальные каналы, закручивающие газ и создающие вихревой поток внутри электрода и сопла. Между электродом и соплом с помощью специального источника электропитания поджигается вспомогательная электрическая дуга с небольшой силой тока - до 100 А. В это же время рабочее напряжение подается на разрезаемый материал 20. При касании плазменной струей от вспомогательной дуги материала 20 зажигается основная электрическая дуга между электродом и разрезаемым материалом. Вихревой поток в электроде стабилизирует и удерживает основную дугу на его оси, а вспомогательная дуга отключается. Плазмотрон приводится в перемещение вдоль материала, разрезая его в заданном направлении. Ток подводится с помощью кабеля к наружному фланцу соленоида 21, соединенному с трубопроводом подвода охлаждающей воды, и далее через витки 6 и нижний опорный фланец соленоида 22 - к фланцу электрода 23. Охлаждающая жидкость, например, вода, подводится на вход системы охлаждения (показан стрелкой с надписью вода), откуда она попадает во внутреннюю полость гидро- газораспределительной вставки, охлаждая электрод 5 и витки соленоида 6. Из этой полости через каналы в опорном фланце соленоида 22 и каналы вставки 1 она подводится к дефлектору 14, который направляет поток воды в каналы распорной втулки 12 и 13 и далее из них - вдоль стенок конической носовой части корпуса- к выходным каналам системы охлаждения. Выход воды также показан стрелкой. Радиальные зазоры в стыке между передним фланцем сопла 7 и носовой конической частью корпуса 2 выполнены небольшими - не более 0,1 мм, чтобы предотвратить значительное затекание в них уплотняющего алюминия из прокладки 18 при ее пластической деформации. Незначительное затекание является допустимым, так как не приводит к потере герметичности благодаря пружинящим свойствам резиновых уплотнительных прокладок 16 и 17,компенсирующим некоторое уменьшение толщины алюминиевой прокладки в процессе работы. Как было указано выше, радиальный зазор в самом узком месте между вихревой камерой 9 и внутренней полостью вставки 1 выполнен не менее 0,1 мм, а на вихревую камеру надето термостойкое теплоизолирующее кольцо 10. Уплотнительное резиновое кольцо 17 находится при этом в прямом контакте только с холодным водоохлаждаемым фланцем электрода 23 и холодным теплоизолирующим кольцом 10, что защищает резину от термического повреждения. Дело в том, что, несмотря на охлаждение вихревой камеры протекающим через нее рабочим газом, на некоторых режимах этого может быть недостаточно 5 23632005.12.30 для поддержания ее температуры на безопасном для уплотнений уровне из-за нагрева излучением дуги. Электрический изолятор 8 может быть выполнен либо целиком из материала типа стеклотекстолита, либо разделен на две части и выполнен из комбинации двух материалов стеклотекстолита - в части, прилегающей к вихревой камере, где контактное давление повышенное и из фторопласта - в части, прилегающей к резиновому уплотнительному кольцу, где контактное давление пониженное благодаря большей контактной площади (фиг. 6, 7). Таким образом, предлагаемое техническое решение позволяет создать более надежную по сравнению с прототипом конструкцию электродугового режущего плазмотрона,который не имеет принципиальных ограничений по мощности благодаря сочетанию медного трубчатого электрода и предложенного сопла с усиленной защитой от высоких тепловых и механических нагрузок, за счет разделения этих функций между разными конструктивными элементами. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: H05H 1/48, B23K 10/00

Метки: плазмотрон, электродуговой

Код ссылки

<a href="https://by.patents.su/7-u2363-elektrodugovojj-plazmotron.html" rel="bookmark" title="База патентов Беларуси">Электродуговой плазмотрон</a>

Предыдущий патент: Устройство для прогноза землетрясения

Следующий патент: Пружинный энергоаккумулятор с механизмом аварийного растормаживания

Случайный патент: Шибер