Способ стабилизации нитрата аммония

Текст

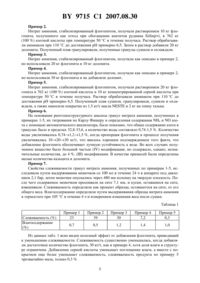

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ СТАБИЛИЗАЦИИ НИТРАТА АММОНИЯ(71) Заявитель Кемира ГроуХау Оий(73) Патентообладатель Кемира ГроуХау Оий(57) 1. Способ получения термически и механически стабильного гранулированного нитрата аммония, отличающийся тем, что а) минерал из группы слюд в количестве 1-3 от массы получаемого нитрата аммония растворяют при температуре 40-70 оС в жидкой среде, состоящей из азотной кислоты,к которой добавлено 1-2 мас.концентрированной серной кислоты б) полученный раствор обрабатывают аммиаком для его нейтрализации и получения суспензии нитрата аммония в) полученную суспензию нитрата аммония упаривают и гранулируют. 2. Способ по п. 1, отличающийся тем, что минерал из группы слюд представляет собой предпочтительно биотит, флогопит или их смесь, более предпочтительно флогопит. 3. Способ по п. 2, отличающийся тем, что используют либо чистые флогопит или биотит, либо содержащие примеси кальцита и/или доломита. 4. Способ по любому из пп. 1-3, отличающийся тем, что минерал из группы слюд растворяют при температуре 50-70 оС. 5. Способ по любому из пп. 1-4, отличающийся тем, что при обработке аммиаком поддерживают температуру реакционной смеси 110-170 оС, предпочтительно 110-150 оС. 6. Способ по любому из пп. 1-5, отличающийся тем, что обработку аммиаком проводят до достижения значения рН 5-7. 7. Термически и механически стабильный нитрат аммония, отличающийся тем, что он получен способом по любому из пп. 1-6. 8. Термически и механически стабильный нитрат аммония по п. 7, отличающийся тем, что общее содержание азота в нем составляет 32,0-34,5 мас. , предпочтительно 3334 мас. . Изобретение относится к способу получения термически и механически стабильного нитрата аммония с использованием в качестве стабилизирующего вещества сетчатого силиката, относящегося к группе слюдяных минералов. Кроме того, изобретение относится к стабильному нитрату аммония, полученному этим способом. 9715 1 2007.08.30 Нитрат аммония обычно получают нейтрализацией азотной кислоты аммиаком. Полученный таким образом продукт используется, в основном, или непосредственно как таковой, или как компонент механически смешанной смеси для производства высококачественных азотных удобрений или смешанных удобрений. Обычно, согласно коммерческому обозначению, чистый нитрат аммония должен содержать азота более чем 33,5(теоретически максимально 35 ), при этом он обычно может содержать около 4 примесей, таких как стабилизатор и вода. Нитрат аммония также является эффективным окислителем,поэтому его используют в производстве взрывчатых веществ. Для нитрата аммония характерны изменения объема вещества, обусловленные изменениями кристаллической формы, происходящими при различных температурах. Наиболее проблематичным является необратимое набухание, происходящее при обычном использовании вещества при температуре в области 32 С, которое для одного термического цикла, например 25 С 50 С, составляет 3,6 . Особенно проблема осложняется, если температура циклически изменяется несколько раз в рассматриваемом диапазоне вокруг точки изменения. Гранулы нитрата аммония начинают разлагаться на маленькие части и мало-помалу превращаются в порошкообразные частицы. В промышленном масштабе качество материала легко ухудшается во время транспортировки и во время долговременного хранения, в результате чего из-за его гигроскопичности происходит слеживание. Кроме того, помещение должно регулярно очищаться от пыли, которая может даже привести к закрытию завода. При использовании в качестве удобрения набухание сопровождается дроблением и разрушением гранул удобрения, разрывом мешков, и вещество подвергается воздействию влаги окружающего воздуха. Периодически предпринимались попытки улучшить свойства гранул нитрата аммония путем добавления в вещество различных добавок. Эти стабилизаторы в твердой фазе могут добавляться в ходе реакции или прямо в расплав нитрата аммония, в результате чего с их помощью были успешно изменены, например, механические свойства или влагоустойчивость. В качестве стабилизаторов использовались, например, 4,33(4)24(4)24, полифосфат аммония и полифосфат калия, силикагель,оксиды металлов, каолин, (3)2 и 2(4)3, нитрат калия, фторид калия, соли металлодинитрамида, оксид цинка, магнезия, оксид никеля, соли металлов, таких как , а, Ва и А, мочевина, этилендиамина динитрат, диэтилентриамина тринитрат, гуанидиния нитрат и меламин. В качестве соединений, действующих как центры кристаллизации, использовались глина, тальк, силикаты и природные кремнийсодержащие материалы. Однако ни одна из этих альтернатив не привела к полностью удовлетворительному во всех аспектах решению проблемы стабилизации нитрата аммония. Недостатками являлись, например,недостаточные влагоустойчивость 3)2) и механическая прочность гранул (тальк),опасный способ получения , понижение температуры перехода, необходимость больших количеств добавок и экономические факторы, например, конкурентоспособная цена при производстве в больших количествах. Согласно патенту 1.189.448, стабильность нитрата аммония улучшали путем смешивания расплава нитрата аммония и 0,1-10 хорошо измельченного глиняного материала, каолина, аттапульгита, талька, монтмориллонита или их смеси и гранулирования полученного расплава. Вдобавок к глиноподобным материалам в расплав могут быть добавлены соединения, образующие гидраты, такие как оксид алюминия, сульфат алюминия, магнезия, карбонат магния или нитрат магния. Недостатками являются пыление используемых глиноподобных материалов, обусловленное чрезвычайно малым размером его частиц ( 75 м), и, например, высокая цена аттапульгита. Наиболее часто встречающимися в природе слюдяными минералами являются мусковит 2(310)2, флогопит 3(310)(,)2 и биотит (,)3(,)310(,)2. Их внутренняя классификация основана на количестве железа, алюминия и магния в структуре. Флогопит и биотит образуют сплошной ряд, если 2, минерал является 2 9715 1 2007.08.30 флогопитом, если 2, минерал является биотитом. Слюдяные материалы встречаются в природе в виде чешуйчатой или пластинчатой слюды. Электрическая промышленность является крупнейшим потребителем пластинчатой слюды, что обусловлено ее хорошими изолирующими свойствами, износоустойчивостью и гибкостью. Слюдяные материалы являются химически инертными. Чешуйчатая слюда используется в производстве листовой слюды и в качестве наполнителя, например, в пластиках, цементе, красках и резине. Необработанный флогопит может использоваться даже как улучшающее почву вещество, главным образом как источник медленно растворяющегося калия. Флогопит,полученный как побочный продукт при обогащении апатита, может содержать в качестве примесей, например, кальцит или доломит. Свойства флогопита при использовании его в качестве удобрения были изучены в диссертации(Технологический университет, Хельсинки, 1998 Свойства флогопита как сырья для удобрений). В экспериментальном разделе найдено, что флогопит изменяется при кислотной обработке в минерал типа вермикулита, который имеет чрезвычайно высокую способность к связыванию воды. Обработанный кислотой флогопит может связать воду в количестве 2/3 от его собственного веса, что объясняет хорошую влагоустойчивость удобрений, содержащих флогопит. В патенте 100, 102 описывается, как свойства, прочность и стабильность гранул удобрения могут быть улучшены путем использования флогопита в качестве сырья. Способ предусматривает, что слабо растворимые калий и магний флогопита следует перевести в растворимую форму, для того чтобы использовать в качестве удобрений. Полученные таким образом гранулы удобрения могут выдерживать транспортировку и хранение, а также изменения температуры без разложения или слеживания или образования пыли. В композиции по этому методу требуется большое количество флогопита, 100-300 кг на тонну удобрения. Неожиданно было найдено, что термически и механически стабильный нитрат аммония можно получить путем добавления незначительного количества сетчатого силиката,такого как флогопит, в процессе получения нитрата аммония. Это существенно снижает проблематичное набухание нитрата аммония и улучшает физические свойства продукта. Целью изобретения является получение нитрата аммония, который является механически и термически достаточно стабильным. Согласно изобретению, на первой стадии незначительное количество, например 1030 кг сетчатого силиката, предпочтительно биотита, флогопита или их смеси, растворяют в 760-770 кг концентрированной 100 азотной кислоты, которая представляет собой по существу чистую азотную кислоту или может содержать незначительные количества других веществ, предпочтительно, например, 10-15 кг концентрированной серной кислоты. При этом основная часть минералов экзотермически растворяется. Температуру реакционной смеси поддерживают в интервале 40-70 С, предпочтительно в интервале 50-70 С. Если позволить температуре вырасти значительно выше, то это приведет к образованию токсичныхгазов. Кроме того, соединения металлов, содержащиеся в сетчатом силикате, селективно растворимы в зависимости от температуры при более высоких температурах начинают растворяться нежелательные соединения железа и алюминия. На второй стадии полученную выше реакционную смесь, содержащую незначительные количества нерастворимого остатка, обрабатывают газообразным аммиаком приблизительно до нейтральных значений. Если значение р остается ниже, полученный нитрат аммония начинает разлагаться, и, с другой стороны, если значение р поднимается выше,выделение аммиака увеличивается. р смеси предпочтительно устанавливают в пределах 5,0-7,0. Необходимое количество аммиака составляет 200-205 кг/т. Обработка аммиаком может осуществляться либо при атмосферном давлении, либо при повышенном давлении. Во время обработки аммиаком температуру смеси поддерживают в интервале 110-170 С,предпочтительно 110-150 С. Если температура вырастает выше указанного значения,нитрат аммония начинает разлагаться. Таким образом получают плав. 3 9715 1 2007.08.30 На третьей стадии полученный выше плав гранулируют, например, в барабане, смесителе для глины, гранулирующей колонне или в кипящем слое. Затем полученный продукт сушат, используя традиционное оборудование для производства удобрений, например барабанную сушилку. Гранулы продукта охлаждают и покрывают, например, маслом или порошком, таким как тальк. Нитрат аммония, полученный способом по изобретению, является достаточно чистым сортом удобрения, содержание азота в котором составляет 3234,5 , предпочтительно 33-34 . Типичными примесями являются, например при использовании флогопита, незначительные количества растворимых калия и магния, которые также при необходимости могут действовать как удобрения, а также вода. Добавление серной кислоты переводит магний и, возможно, кальций, внесенные с сетчатым силикатом, таким как флогопит, в сульфатные соли. Без добавления серной кислоты эти металлы были бы в виде нитратных солей и тем самым они влияли бы на гигроскопичность получаемого продукта. Сетчатый силикат, используемый в способе по изобретению, необязательно должен быть полностью чистым. Например, флогопит, полученный как побочный продукт в процессе обогащения, может содержать другие минералы, например 20 кальцита и 10 доломита. Свойства, отражающие термическую и механическую стабильность нитрата аммония по изобретению, исследуют с помощью обычных измерительных методов. Наиболее важными из них являются. Набухание, которое отражает изменение объема нитрата аммония в результате изменения кристаллической формы при 32 С, обусловленное повторным увеличением и уменьшением температуры. Нитрат аммония, полученный методом по настоящему изобретению, характеризуется очень ограниченным набуханием, обычно только 0-2 . Адсорбция масла, которая отражает тенденцию гранул нитрата аммония абсорбировать на них масло, что характеризует потенциальную взрывоопасность материала. Нитрат аммония, полученный способом по изобретению, характеризуется очень низкой адсорбцией масла, обычно около 4 . Слеживаемость, под которой подразумевается слипание вместе гранул нитрата аммония, в результате чего продукт перестает свободно пересыпаться. Нитрат аммония, полученный способом по изобретению, характеризуется низкой слеживаемостью, ниже 1 ,если добавлено достаточное количество сетчатого силиката, 20 кг на тонну, и на продукт нанесено покрытие. Прочность гранул, которая отражает способность гранул выдерживать статические нагрузки, например, во время хранения или транспортировки. Нитрат аммония, полученный способом по изобретению, характеризуется высокой прочностью гранул, более 30 ,если количество добавленного сетчатого силиката составляет 15 кг на тонну или более. Кроме того, свойства гранул в различных условиях можно спрогнозировать, если известны, например, относительная критическая влажность, влагопоглощение, пористость и насыпной вес. Добавление сетчатого силиката уменьшает пористость нитрата аммония,увеличивая в то же время насыпной вес. Структура становится тугой. Добавление сетчатого силиката согласно методу, описанному в настоящем изобретении, в процессе получения нитрата аммония технически осуществляется очень просто. Кроме того, сетчатый силикат, такой как флогопит, заметно выгоднее по цене по сравнению с другими материалами, используемыми в качестве стабилизаторов. Изобретение иллюстрируется с помощью следующих сравнительных примеров и примеров выполнения, не ограничивающих объем изобретения. Пример 1. Нитрат аммония получали обработкой аммиаком 762 кг (100 ) азотной кислоты при 100 С до достижения рН примерно 6,5. Затем в раствор добавили 30 кг доломита. Полученный плав гранулировали, полученные гранулы сушили и охлаждали. 4 9715 1 2007.08.30 Пример 2. Нитрат аммония, стабилизированный флогопитом, получали растворением 10 кг флогопита, полученного как отход при обогащении апатитов рудника , в 762 кг(100 ) азотной кислоты при температуре 50 С в течение получаса. Раствор обрабатывали аммиаком при 110 С до достижения рН примерно 6,5. Затем в раствор добавили 20 кг доломита. Полученный плав гранулировали, полученные гранулы сушили и охлаждали. Пример 3. Нитрат аммония, стабилизированный флогопитом, получали как описано в примере 2,но использовали 20 кг флогопита и 10 кг доломита. Пример 4. Нитрат аммония, стабилизированный флогопитом, получали как описано в примере 2,но использовали 30 кг флогопита и не добавляли доломит. Пример 5. Нитрат аммония, стабилизированный флогопитом, получали растворением 20 кг флогопита в 762 кг (100 ) азотной кислоты и 10 кг концентрированной серной кислоты при температуре 50 С в течение получаса. Раствор обрабатывали аммиаком при 110 С до достижения рН примерно 6,5. Полученный плав сушили, гранулировали, сушили и охлаждали, а также наносили покрытие из 1,5 кг/т маслаи 2 кг на тонну талька. Пример 6. На основании рентгеноструктурного анализа гранул нитрата аммония, полученных в примерах 1-5, их титрования по Карлу Фишеру и определения содержания 4 иазота с помощью автоматического анализатора, было показано, что общее содержание азота в гранулах было в пределах 32,8-33,6, а количество воды составляло 0,74-1,5 . Количество воды увеличивалось 0,741,21,5 , когда пропорция флогопита в процессе получения увеличивалась 102030 кг/т, что явилось хорошим подтверждением того факта, что добавление флогопита обеспечивает лучшую устойчивость к воде. Во всех случаях полученное вещество было большей частьюмодификации, но содержало, однако, незначительные количества, до 4 ,модификации. В качестве примесей были определены малые количества кальцита и доломита. Пример 7. Свойства слеживаемости гранул нитрата аммония, полученных по примерам 1-5, исследовали путем выдерживания мешочков со 100 мл в течение 24 ч в аппарате под давлением 2,1 бар, затем мешочки опускались через 480 мм колонну на твердую плоскость. После чего содержимое мешочков просеивали на сите 7,1 мм, и куски, оставшиеся на сите,взвешивали. Слеживаемость определяли как процент образца, оставшегося на сите, от его общего веса. Влагосодержание определяли путем выдерживания образца нитрата аммония в термостате при 105 С в течение 4 ч и измерением изменения веса после сушки. Таблица 1 СлеживаемостьВлагосодержание Из данных табл. 1 ясно виден полезный эффект от добавления флогопита, приводящий к уменьшению слеживаемости. Слеживаемость существенно уменьшалась, когда добавляли достаточное количество флогопита, 30 кг/т, как в примере 4, хотя доля влаги в структуре ограничена. Добавление серной кислоты уменьшает поглощение влаги, а вместе с покрытием еще более уменьшает слеживаемость, слеживаемость продукта по примеру 5 чрезвычайно мала, только 0,3 . 5 9715 1 2007.08.30 Пример 8. Набухание гранул нитрата аммония, полученных по примерам 1-5, измеряли путем хранения гранул по очереди при 25 С и при 50 С. Изменение в объеме гранул, насыпанных в мензурку, определяли путем 5-кратного циклического изменения температуры между этими двумя различными условиями 2 ч/50 С/25 Н и 2 ч/20 /50. Набухание определяли как процентное изменение объема относительно исходных условий. Согласно данным табл. 2, даже небольшое добавление флогопита в процессе получения нитрата аммония, 10 кг/т в примере 2, существенно уменьшает набухание, и когда добавленное количество достаточно высоко (20-30 кг/т), набухание почти несущественно. Влияние флогопита на уменьшение набухания очевидно даже в случае, когда в способе получения добавляются незначительные количества (10 вес. ) серной кислоты. Таблица 2 Набухание Пример 9. Абсорбцию масла гранулами нитрата аммония, полученными по примерам 1-5, исследовали путем погружения образца гранул в бытовое печное топливо (нагревательное масло) ( , вязкость 5 ., 40 С плотность 0,85 г/мл, 20 С). Гранулы оставляли в масле на 1 ч, затем избыток масла удаляли с поверхности гранул и гранулы взвешивали. Процентную абсорбцию масла рассчитывали по изменению массы образца гранул относительно исходной массы образца. Пористость определяли путем помещения кюветы с образцом гранул в вакуум, где кювету заполняли ртутью, которую вдавливали в поры образца с помощью давления один бар. Поверхность ртути в кювете снижается, когда ртуть проникает в поры образца. Путем измерения емкости защищенной трубки кюветы можно определить объем пор образца. Насыпной вес определяли путем взвешивания массы образца, свободно насыпанного из воронки, расположенной на высоте 440 мм от дна химического стакана, в одно литровый стакан. Согласно данным табл.3, насыпной вес гранул увеличивался по мере увеличения количества флогопита, добавленного в процессе получения, в то же время пористость гранул уменьшалась. Очевидна также тенденция гранул к адсорбции масла, которая значительно уменьшалась, когда в способе получения использовали флогопит. Таблица 3 ПористостьНасыпной вес (кг/л) Адсорбция масла Пример 10. Прочность гранул нитрата аммония, полученных по примерам 1-5, определяли как среднее значение при раздроблении 30 гранул сжатием в установке, снабженной динамометром. Согласно данным табл. 4, даже небольшое добавление флогопита увеличивает прочность гранул. Если гранулы нитрата аммония получали с добавлением флогопита и серной кислоты, как в примере 5, прочность гранул заметно улучшалась. Таблица 4 Прочность гранул 9715 1 2007.08.30 Пример 11. Влияние влажности на качество гранул нитрата аммония, полученных по примерам 1-5, исследовали путем измерения критической относительной влажностигранул при 20 С, а также изменения веса, вызванного поглощением влаги, когда образцы гранул выдерживали при 80 и 22 С в течение 2, 4 или 6 ч. Таблица 5 Поглощение влаги 2 ч 4 ч 6 ч Из табл. 5 видно, что когда удлиняется процесс получения, флогопит ослабляет устойчивость продукта к влаге, но если в качестве вспомогательного вещества добавляют небольшое количество серной кислоты, гигроскопичность солейи С может быть уменьшена, посредством чего улучшается устойчивость к влаге. Пример 12. В гранулах нитрата аммония, полученных по примерам 1-5, было определено содержание нитрата магния и нитрата кальция, данные приведены в табл. 6. Было найдено, что добавление серной кислоты значительно уменьшает количество остающихся гигроскопичных (3)2 и (3)2. Таблица 6 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: C05C 1/00

Метки: аммония, нитрата, способ, стабилизации

Код ссылки

<a href="https://by.patents.su/7-9715-sposob-stabilizacii-nitrata-ammoniya.html" rel="bookmark" title="База патентов Беларуси">Способ стабилизации нитрата аммония</a>

Предыдущий патент: Система визуализации тренажера летательного аппарата для совместного обучения членов экипажа

Следующий патент: Способ преобразования солнечной энергии в электрическую

Случайный патент: Снегоочиститель