Способ изготовления сварочных и наплавочных электродов

Номер патента: 6347

Опубликовано: 30.09.2004

Авторы: Шимин Владимир Николаевич, Константинов Валерий Михайлович, Пантелеенко Федор Иванович

Текст

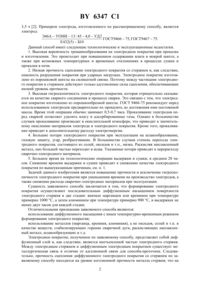

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ И НАПЛАВОЧНЫХ ЭЛЕКТРОДОВ(71) Заявитель Полоцкий государственный университет(72) Авторы Константинов Валерий Михайлович Пантелеенко Федор Иванович Шимин Владимир Николаевич(73) Патентообладатель Полоцкий государственный университет(57) Способ изготовления сварочных и наплавочных электродов, включающий формирование электродного покрытия на стержне, отличающийся тем, что формирование электродного покрытия осуществляют последовательным диффузионным насыщением поверхности стержня в две стадии вначале марганцем или кремнием при температуре примерно 1000 С и выдержке не менее двух часов, затем алюминием при температуре примерно 900 С и выдержке не менее двух часов. Изобретение относится к сварочному производству, в частности к производству сварочных и наплавочных электродов. Известен способ изготовления сварочных и наплавочных электродов, заключающийся в нанесении электродного покрытия и последующей обработке в многозонных сушилках при постепенном повышении до максимальной температуры сушки с последующим ее снижением к концу процесса 1. Недостатком указанного способа является непостоянство качества полученного электродного покрытия. Это связано с тем, что электродное покрытие чувствительно даже к незначительному изменению технологического режима обработки. Часто при сушке электродов наблюдается вспухание электродного покрытия, электроды слипаются друг с другом, на покрытии образуются трещины и вмятины. Наиболее близким из известных технических решений к предлагаемому является способ изготовления сварочных и наплавочных электродов, заключающийся в формировании электродного покрытия на стержне путем опрессовки мокрого замеса шихты 2, 3, с последующей выдержкой на воздухе в течение 24 часов и прокалкой в методической сушильно-прокалочной печи типа ОКБ-759, при температуре 200-400 и выдержке до 6347 1 3,5 ч 2. Примером электрода, изготовленного по рассматриваемому способу, является электрод Э 46 АУОНИ 13 / 454,0 УД 2 ГОСТ 946675, ГОСТ 946775. Е 432(5)Б 10 Данный способ имеет следующие технологические и эксплуатационные недостатки. 1. Высокая вероятность трещинообразования на электродном покрытии при прокалке и изготовлении. Это происходит при повышенном содержании влаги в мокрой шихте, а также при возможных температурных и временных отклонениях в процессах сушки и прокалки в печи. 2. Низкая прочность сцепления электродного покрытия со стержнем и, как следствие,опасность разрушения покрытия при ударных нагрузках. Электродное покрытие изготовлено из порошковой шихты на силикатной связке. Поэтому между частицами электродного покрытия и стержнем действуют только адгезионные силы сцепления, обеспечивающие низкий уровень прочности. 3. Высокая гигроскопичность электродного покрытия, которая отрицательно сказывается на качестве сварного соединения и процессе сварки. Это связано с тем, что электродное покрытие изготовлено из порошкообразной шихты. ГОСТ 9466-75 рекомендует перед использованием электродов предварительно их прокалить до достижения ими постоянной массы. Время этой операции обычно занимает 0,5-0,7 часа. Прокаливание электродов перед сваркой позволяет удалить влагу и адсорбированные газы. Однако в большинстве случаев прокаливание производят в окислительной атмосфере, что приводит к значительному окислению материалов электрода и электродного покрытия. Кроме того, прокаливание приводит к дополнительному расходу электроэнергии. 4. Большие потери электродного покрытия при эксплуатации на шлакообразование,газовую защиту, угар, разбрызгивание. В большинстве случаев степень перехода электродного покрытия, состоящего из солей, оксидов и т.п., низка. Раскисляя наплавленный металл, оно большей частью переходит в шлак. Указанные потери приводят к перерасходу сварочно-электродного материала. 5. Большое время на технологические операции выдержки и сушки, в среднем 28 часов. Снижение времени выдержки и сушки приводит к снижению качества электродного покрытия по вышеуказанным причинам, см. п. 1. Задачей данного изобретения является повышение прочности и исключение гигроскопичности электродного покрытия при уменьшении времени на производство электродов, а также снижение расхода сварочно-электродных материалов при эксплуатации. Сущность заявляемого способа заключается в том, что формирование электродного покрытия осуществляют последовательным диффузионным насыщением поверхности электродного стержня в две стадии вначале марганцем или кремнием при температуре примерно 1000 С, а затем алюминием при температуре примерно 900 С, и выдержках не менее двух часов для каждой стадии. Отличительными признаками заявляемого способа являются использование диффузионного насыщения с иным температурно-временным режимом формирования электродного покрытия использование металлов (марганца, кремния, алюминия), а не оксидов, солей и т.п. в качестве веществ, стабилизирующих горение сварочной дуги, раскисляющих наплавленный металл, шлакообразующих и т.д. Электродное покрытие, полученное по заявляемому способу, представляет собой диффузионный слой и, как следствие, является неотъемлемой частью электродного стержня. Между электродным стержнем и диффузионным электродным покрытием существует металлургическая связь в отличие от адгезионной связи для способа-прототипа. Следовательно, прочность сцепления диффузионного электродного покрытия со стержнем по заявляемому способу находится на уровне когезионной прочности металла стержня, что на 2 6347 1 несколько порядков превосходит адгезионную прочность порошкового электродного покрытия, получаемого по способу-прототипу. Пористость диффузионного электродного покрытия аналогична пористости металла стержня и приближается к нулю. Поэтому гигроскопичность электродного покрытия по заявляемому способу практически отсутствует. Важным преимуществом электрода по заявляемому способу является высокая атмосферная коррозионная стойкость, обусловленная наличием защитного диффузионного электродного покрытия, в состав которого входят марганец или кремний и алюминий. Диффузионное насыщение поверхности электродного стержня марганцем или кремнием обеспечивает формирование диффузионной оболочки с повышенным содержанием указанных элементов (7-12 по массе). Такая концентрация марганца или кремния способствует эффективному раскислению наплавленного металла, шлакообразованию и дополнительному легированию наплавленного металла. Кроме того, низкий потенциал ионизации марганца (7,40 В) по сравнению с железом (7,83-13), а также низкая температура кипения марганца (2150 ) по сравнению с железом (2750 ) способствуют повышению устойчивости горения дуги. Последующее диффузионное введение алюминия методами ХТО приводит к формированию диффузионного слоя, содержащего значительное количество алюминидов, а также твердого раствора, легированного алюминием. Высокая концентрация алюминия в диффузионном электродном слое обеспечивает высокую устойчивость горения дуги за счет низкого потенциала ионизации алюминия (5,96 В). Кроме того, высокое сродство алюминия к кислороду способствует интенсивному раскислению наплавленного металла и шлакообразованию. Высокая концентрация паров металла кремния, алюминия в газовой атмосфере сварочной дуги обеспечивает газовую защиту расплавленного металла от окисления. Таким образом, электродное покрытие, полученное по заявляемому способу,выполняет все основные функции, присущие традиционным электродным покрытиям. Поэтому заявляемое решение обеспечивает требуемый уровень сварочно-технологических свойств. Практическое осуществление способа производили следующим образом. На первом этапе мерные отрезки сварочной проволоки 4 Св 08 ГОСТ 2246-70 подвергали диффузионному насыщению марганцем в порошковой насыщающей смеси состава 4948233 в контейнере из нержавеющей стали 12 Х 18 Н 10 Т ГОСТ 5632-72. В случае насыщения кремнием использовали смесь 4948233. В качестве затвора использовали силикатное стекло. Нагрев контейнера производили в печи СНОЛ-1.6.270.08/9-М-1 на режимах, указанных в таблице. По окончании обработки контейнер извлекали из печи и охлаждали до комнатной температуры. Электроды извлекали из контейнера и очищали от остатков насыщающей смеси. На втором этапе диффузионно-легированные марганцем или кремнием электроды подвергали диффузионному насыщению алюминием в порошковой среде состава 40 А 57 А 2 О 33 с использованием вышеуказанного термического оборудования и оснастки. После окончания обработки и охлаждения электроды с диффузионным электродным покрытием извлекали из контейнера и очищали их от остатков насыщающей смеси. Изготовленные электроды проходили следующие испытания. Определение разрывной длины дуги выполняли по методике 4. Электрод устанавливали в штатив установки таким образом, чтобы конец электрода был на расстоянии 3 мм от стальной пластины, лежащей на столе, включали напряжение и заточенным угольным электродом возбуждали дуговой разряд. Сварочный ток при испытании - 95 ампер. После того как дуга догорала до естественного обрыва, выключали напряжение и замеряли расстояниемежду торцом электрода и наплавкой на пластине. Каждый опыт проводили 10 раз с последующей математической обработкой результатов измерений. 3 6347 1 Определение прочности электродного покрытия. За основу брались технические требования к электродному покрытию по ГОСТ 9466-75 п. 3.11, но были внесены некоторые изменения. Измеряли массу электрода на весах АДВ-200 М с погрешностью не более 0,05 г. Электрод плашмя падал на стальную пластину с высоты 2 метра 20 раз. После этого измеряли остаточную массу испытуемого электрода с покрытием и массу этого же электродного стержня без покрытия. Расчеты производились следующим образом где П.П.отн - относительная прочность покрытия в процентах 1 - начальная масса электрода 2 - масса электрода после испытания пр - масса электродного прутка испытуемого электрода. Опыты производили по 3 раза. За основу определения гигроскопичности электродного покрытия была взята методика ГОСТ 9466-75 с некоторыми изменениями. Изменения состоят в ужесточении условий испытаний и обусловлены более высоким уровнем влагостойкости электродного покрытия по заявляемому способу. Методика заключается в следующем. Испытываемые электроды помещали в сушильный шкаф с относительной влажностью 45 и выдерживали в нем 13 часов. Затем электроды взвешивали на аналитических весах АДВ-200 М. Далее прокаливали электроды при температуре 400 С до достижения ими постоянного веса. После этого электроды взвешивали. Содержание влаги в электродном покрытии определяли по формуле 21100 ,1 где Вп - содержание влаги в электродном покрытии в процентах 1 - масса электрода после выдержки при повышенной влажности 2 - масса электрода после прокалки. Опыты производили по 3 раза. 6347 1 Таблица 1 Результаты испытания электродов Качество электродного покрытия Способ изготовления электродного покрытия 1 2 3 4 1. Извест- УОНИ 13/55 Нанесение опрессовкой мокрой шихты из ный порошковых компонентов на металлический стержень. Прокалка мокрых электродов. 2. Заяв- Диффузион- Диффузионное насыщение поверхности ляемый но-легирован- металлического стержня марганцем в поный электрод рошковой насыщающей среде при температуре 1000 С, время выдержки 10 часов. 3. Диффузионное насыщение поверхности металлического стержня алюминием в порошковой насыщающей среде при температуре 900 , время выдержки 5 часов. 4 Диффузионное насыщение поверхности металлического стержня кремнием в порошковой насыщающей среде при температуре 1000 , время выдержки 8 часов 5. Последовательное диффузионное насыщение поверхности металлического стержня марганцем в порошковой насыщающей среде при температуре 1000 С,время выдержки 1,5 часа, а затем алюминием при температуре 900 и времени выдержки 1,5 часа. 6. Последовательное диффузионное насыщение поверхности металлического стержня кремнием в порошковой насыщающей среде при температуре 1000 ,время выдержки 1,5 часа а затем алюминием при температуре 900 и времени выдержки 1,5 часа. Потери на Прочность Содержание шлакообраэлектродного влаги в зование, угар,покрытия,покрытии,разбрызгиваП.П.отв,Вп,ние, П.,5 6 7 53 1,10,4 28,56,2 Разрывная длина сварочной дуги, р,8 9,60,8 Качество наплавленного металла по ГОСТ 9466-75 п. 5.16 9 10 Равномерное плавлеОтсутствие ние электрода. Праповерхностных вильное формировапор, трещин. ние валиков шва. Легкое удаление шлака. Интенсивное искроПористость образование, отсутст- наплавленного вие шлака металла. Интенсивный разоПористость грев электрода, отсут- наплавленного ствие шлака металла. Нестабильное горение Пористость сварочной дуги, отнаплавленного сутствие шлака. металла. Нестабильное горение Пористость сварочной дуги, отнаплавленного сутствие шлака. металла. Последовательное диффузионное насыщение поверхности металлического стержня марганцем в порошковой насыщающей среде при температуре 1000 ,время выдержки 2 часа затем алюминием при температуре 900 С и времени выдержки 2 часа. Последовательное диффузионное насыщение поверхности металлического стержня кремнием в порошковой насыщающей среде при температуре 1000 ,время выдержки 2 часа а затем алюминием при температуре 900 и времени выдержки 2 часа. Последовательное диффузионное насыщение поверхности металлического стержня марганцем в порошковой насыщающей среде при температуре 1000 время выдержки 10 часов а затем алюминием при температуре 900 и времени выдержки 5 часов. Последовательное диффузионное насыщение поверхности металлического стержня кремнием в порошковой насыщающей среде при температуре 1000 ,время выдержки 8 часов а затем алюминием при температуре 900 С и времени выдержки 3 часа. Равномерное плавлеОтсутствие ние электрода. Праповерхностных вильное формировапор, трещин. ние валиков шва. Легкое удаление шлака Равномерное плавлеОтсутствие ние электрода. Праповерхностных вильное формировапор, трещин ние валиков шва. Легкое удаление шлака. Равномерное плавлеОтсутствие ние электрода. Праповерхностных вильное формировапор, трещин. ние валиков шва. Легкое удаление шлака. Равномерное плавлеОтсутствие ние электрода. Праповерхностных вильное формировапор, трещин. ние валиков шва. Легкое удаление шлака.- Температура указана примерно вследствие проблематичности обеспечения нагревательными приборами точно заданной температуры. 6347 1 Определение потерь на угар, разбрызгивание и шлакообразование. Для испытаний использовали пластины из стали марки Ст.Зсп ГОСТ 380-94 и предварительно взвешивали на весах АДВ-200 М. Испытываемые электроды также взвешивали. Затем производили наплавку на пластины. После наплавки валик зачищали от шлака и брызг до металлического блеска и взвешивали. Также взвешивали и огарок электрода. Расчеты производились следующим образом(3 )( 42 ) П 1100 ,13 где П - потери на угар, разбрызгивание и шлакообразование в процентах 1 - масса электрода 2 - исходная масса пластины 3 - масса огарка 3 - масса пластины с наплавкой. Опыты производили по 3 раза. Определение стабильности горения дуги и качества наплавленного металла проводили согласно методикам ГОСТ 9466-75, пп. 5.16 и 5.17. Результаты экспериментов по исследованию представлены в таблице. Из данных, приведенных в таблице, следует, что заявляемый способ изготовления сварочных и наплавочных электродов позволяет повысить качество электродного покрытия за счет повышения прочности и уменьшения гигроскопичности последнего (опыты 2-10). Уменьшаются потери на шлакообразование, угар, разбрызгивание (опыты 2-10). Применение диффузионного легирования отдельно марганцем, алюминием и кремнием не дают требуемого результата (опыты 2, 3, 4). Сварочно-технологические свойства электрода в этом случае неудовлетворительные. Последовательное диффузионное насыщение марганцем или кремнием, а затем алюминием при выдержках менее 2-х часов для каждого процесса не обеспечивает требуемой концентрации легирующих элементов в электродном покрытии, поэтому сварочно-технологические свойства таких электродов также оказываются неудовлетворительными (опыты 5, 6). Из данных, приведенных в таблице, следует, что выдержки при последовательном диффузионном насыщении должны быть не менее 2-х часов для каждого процесса (опыты 7-10). Сварочно-технологические свойства остаются на требуемом уровне. Использование заявляемого способа в промышленности позволит повысить качество сварочных и наплавочных электродов при сохранении их сварочно-технологических свойств. Источники информации 1. Патент Венгрии 148894, НКИ 494 12/24,1960. 2. Гарник И.И., Пиолуковский Г.М. Производство металлических электродов. - М. Металлургия, 1975. - С. 119. 3. Верховешсо Л.В., Тукин А.К. Справочник сварщика. - Мн. Высш. шк., 1990. - С. 480. 4. Лабораторные работы по сварке / Под ред. Г.А. Николаева. - Мн. Высш. шк., 1971. С. 320. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B23K 35/00

Метки: способ, электродов, наплавочных, изготовления, сварочных

Код ссылки

<a href="https://by.patents.su/7-6347-sposob-izgotovleniya-svarochnyh-i-naplavochnyh-elektrodov.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления сварочных и наплавочных электродов</a>

Предыдущий патент: Способ определения концентрации газов

Следующий патент: Стенд для диагностирования подвески транспортного средства

Случайный патент: Двигатель